矿用卡车发动机悬置系统设计

李海亮,李志伟

(1.神华集团准能公司设备维修中心,内蒙古呼和浩特010300;2.神华轨道机械化维护分公司准格尔工务机械段,内蒙古鄂尔多斯010300)

矿用卡车发动机悬置系统设计

李海亮1,李志伟2

(1.神华集团准能公司设备维修中心,内蒙古呼和浩特010300;2.神华轨道机械化维护分公司准格尔工务机械段,内蒙古鄂尔多斯010300)

对应用在神华准格尔黑岱沟露天矿的重型矿用卡车的发动机悬置系统提出了合理的设计指标,对其进行分析,包括强度、刚度、动力总成刚体模态等。匹配的发动机悬置系统满足整车NVH指标,降低了噪声,提高了卡车的操纵稳定性和平顺性,延长了卡车的使用寿命。

重型矿用卡车;悬置系统;NVH;使用寿命

0 引言

重型卡车是一个具有质量、弹性和阻尼的振动系统[1]。卡车是黑岱沟露天矿主要的煤炭运输工具,卡车在行驶中常因煤矿道路路面不平,车速和运动方向的变化,车轮、发动机和传动系统的不平衡等各种外部和内部的激励作用产生整车和局部的强烈振动[2]。而发动机是卡车最重要的振源之一,有效的控制发动机产生的振动,对其进行隔振,是提高卡车舒适性和耐用性的重要手段。而发动机悬置系统对重型卡车有支承、限位和隔振的作用[3]。因此,对悬置系统进行分析和合理匹配具有较大的研究价值。

1 设计指标

1)悬置点布置型式。满足发动机飞轮壳后端面静态弯矩要求不得大于1 300 Nm;

2)动力总成悬置系统频率要求。首先考虑发动机激振,悬置系统的自振频率(扭摆方向)低于发动机怠速激励频率的倍,同时需考虑道路激振,对于动力总成悬置系统而言,这属于发生在底座的低频外激强制振动。为了远离共振区,悬置系统的最低自振频率应大于悬挂/车架系统自振频率的1.5~2.0倍(>5 Hz),Z向与Rx向频率间隔2 Hz以上,其他各阶频率之间的间隔至少为1 Hz;

3)动力总成悬置系统解耦率要求。其中优先满足Z方向和Rx方向的解耦率大于80%,其他方向大于70%;

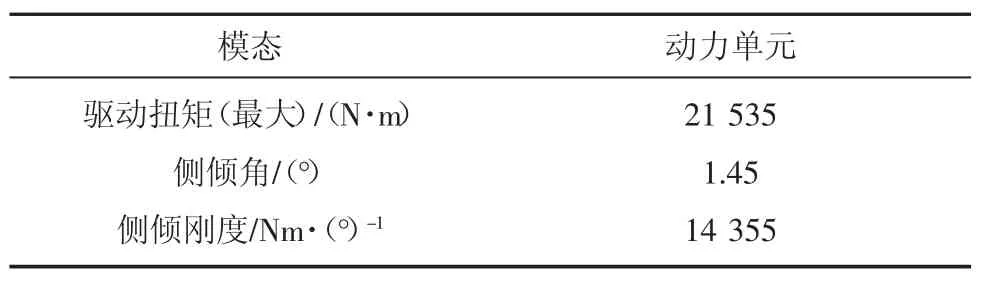

4)最大驱动扭矩下侧倾角为1.25°~1.50°,侧倾刚度为14 000~17 500 Nm(/°);

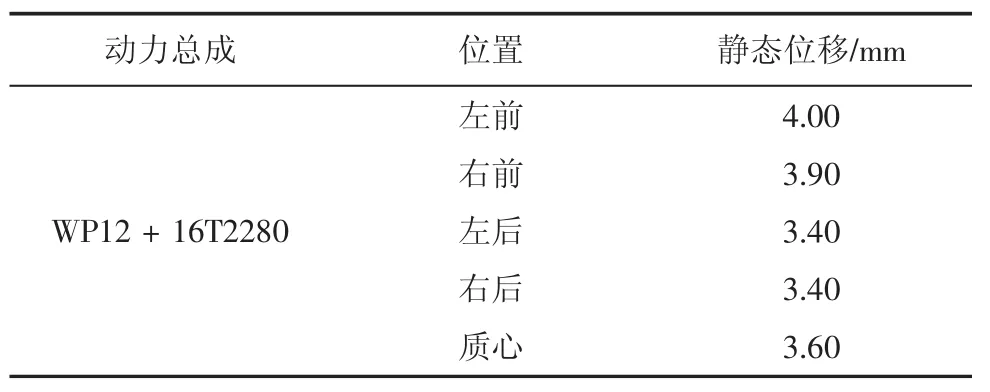

5)静平衡状态下,动力总成质心位置及4点悬置位移均小于5 mm;

6)支架强度校核要求:在加速度为±3 g时,X、Y、Z向最大位移小于±15 mm,支架最大应力不得超过材料的屈服强度/1.2,1.2为安全系数,卡车悬置支架的第一阶模态频率不得小于500 Hz。

2 悬置系统分析与设计

2.1 动力总成参数

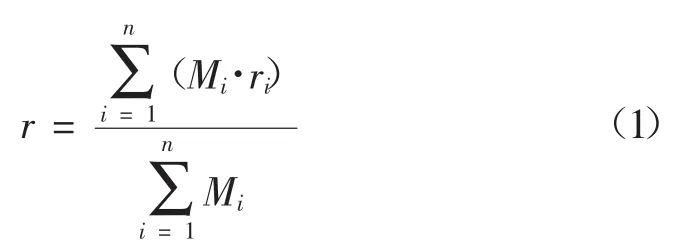

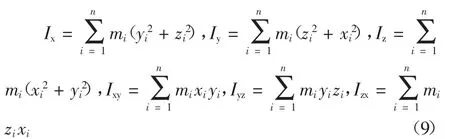

根据多个离散质量的系统的质心合成公式:

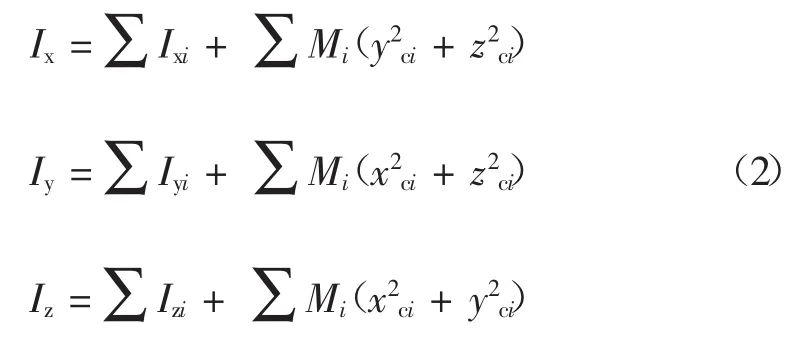

多个离散质量系统的总转动惯量公式:

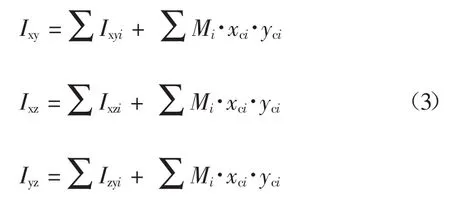

及多个离散质量系统的总惯量积公式:

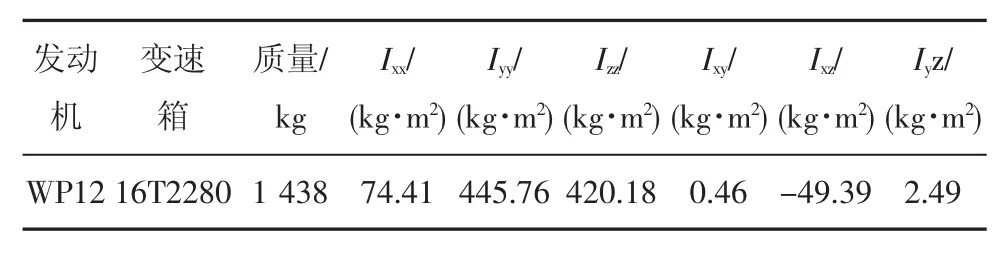

悬置系统坐标系原点为发动机飞轮端面与曲轴的交点,X轴为曲轴方向,指向变速器端为正,垂直向上为Z向,右手法则确定Y向。计算得到动力总成质心位置为(-362.914,-4.432,127.355)及动力总成惯量参数见表1所示。

表1 动力总成质量参数

2.2 确定悬置的布置形式

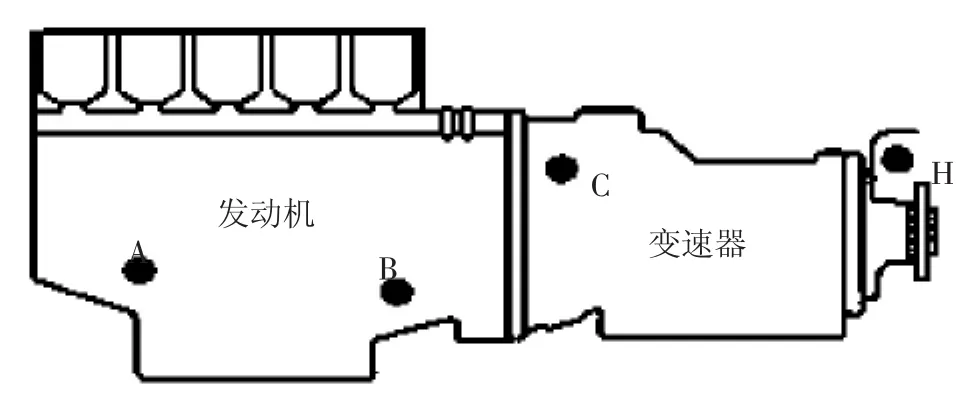

悬置点的数量根据动力总成的长度、质量、用途和安装方式等决定。矿用卡车一般采用4点(A+ C、A+B),5点(A+B+H,A+C+H)悬置[4],如图1。

图1 悬置布置图

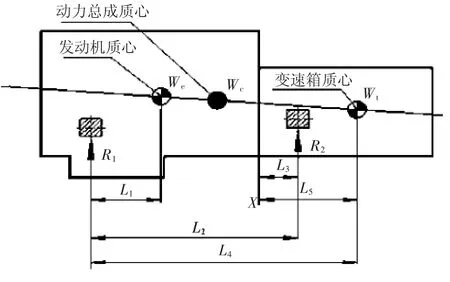

系统采用图1中的A+C 4点式悬置布置,无辅助支承,4点式悬置的稳定性好、能克服较大的转矩反作用力,4点式悬置在6缸机上的使用最为普遍。图2为动力总成前、后悬置位置及重心分布示意图,图中:R1为前悬置支承点质量负荷,kg;R2为后悬置支承点质量负荷,kg;MX-X为发动机缸体后端面弯矩,Nm;X为缸体后端面位置;L1~L5为距离参数,mm。

图2 动力总成前、后悬置位置及重心分布

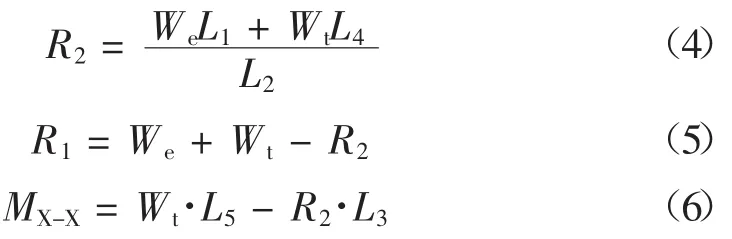

计算缸体后端面弯矩值:

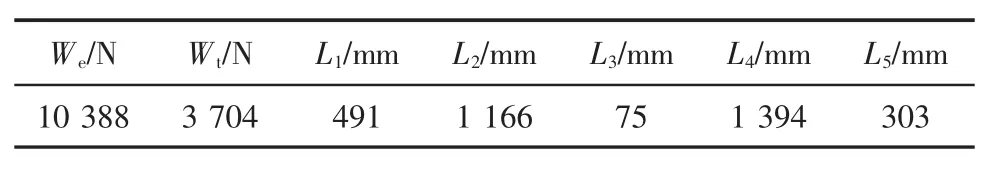

已知参数如表2:

表2 各参数值

通过计算,MX-X=-462 Nm。

2.3 悬置坐标参数

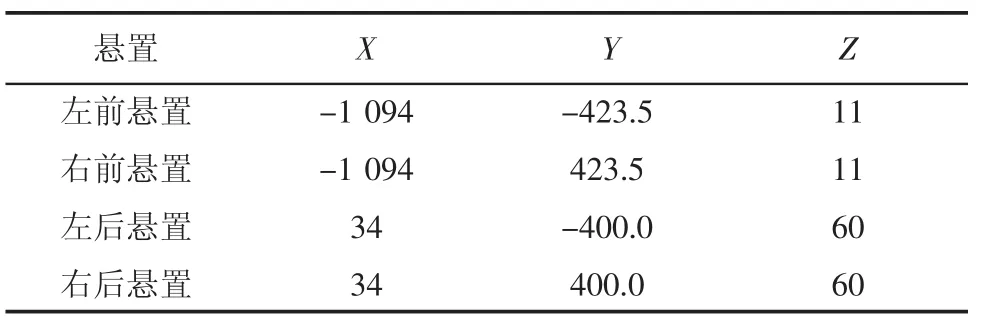

根据悬置布置,确定4个悬置的坐标(悬置系统坐标系下)见表3。

表3 悬置系统悬置坐标位置mm

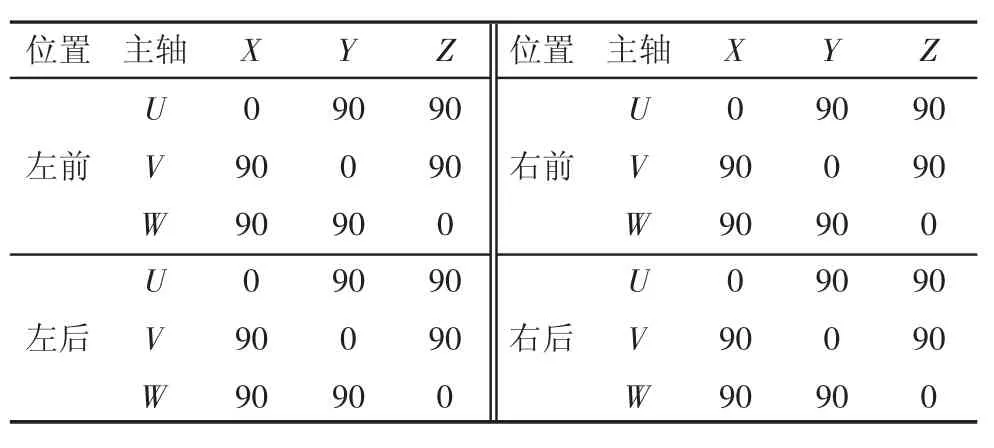

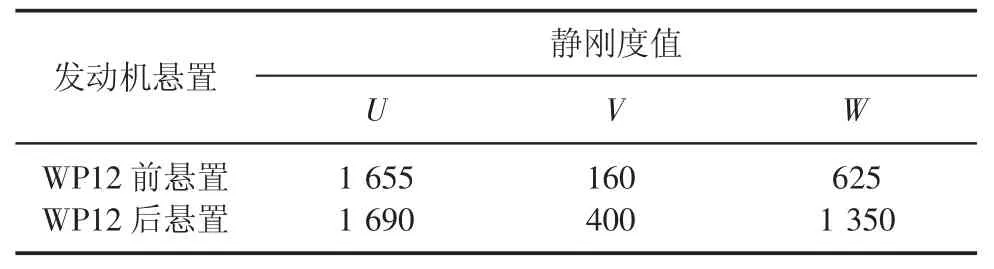

根据悬置布置及结构,得出各个悬置的安装角度见表4,悬置局部坐标系由其自身三向弹性主轴确定,分别记为U,V和W。

2.4 动力总成刚体模态及解耦率

表4 悬置系统悬置安装角度

对于单个悬置点,在局部坐标系e-uvw下,u、v和w方向上的力与其变形的关系式为:

式中:{F}={FuFvFw},为悬置元件在其局部坐标系e-uvw中的反作用力;

{△}={△u△v△w},{△}为悬置元件在其局部坐标系中的位移;

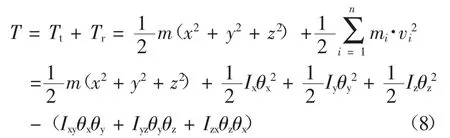

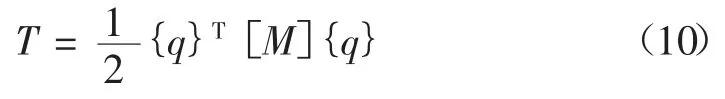

动力总成振动时的动能应为随其质心平动动能与绕质心转动动能之和,即:

式中:T为系统动能;Tt为平动动能;Tr为转动动能;m为动力总成总质量;mi为动力总成中第i个微小部分的质量;vi为动力总成内第i个微小质量相对于质心转动的速度;θx,θy,θz为动力总成绕X,Y,Z轴转动的角位移。

其中,动力总成的转动惯量和惯性积为:

写成矩阵形式为:

{q}={x y z θxθyθz}是系统广义速度列阵。

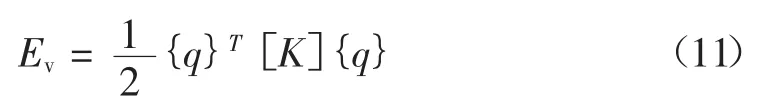

动力总成悬置系统的势能为所有橡胶悬置的弹性势能[5]。其计算公式为:

式中:[K]称为整体刚度矩阵。

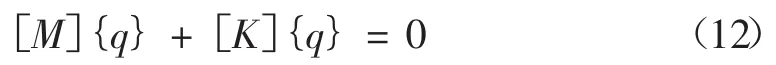

求得系统的动能和势能后,则动力总成在悬置上自由振动的微分方程用矩阵表达为:

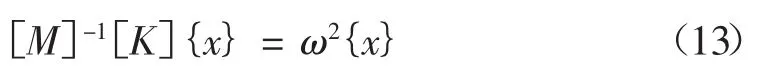

设方程的解为{q}={x}sin(ωt+α);将其代入上式化简可得:

ω为[M]-1[K]矩阵的特征值,即系统的固有圆频率。因此,根据动力总成悬置系统的基本参数,求得整体质量矩阵和整体刚度矩阵,再利用计算机就可以算出系统的固有圆频率,再由,求出系统的固有频率f。

根据悬置系统的质量矩阵[M]和振型矩阵[Φ],求出系统在作各阶主振动时的能量分布,把它写成矩阵形式,定义为能量分布矩阵。当系统以第阶固有频率振动时,此矩阵的第k行l列元素为:

式中:Φj为[Φ]的第j个列向量,即悬置系统的第j阶主振型;(Φj)k和(Φj)l分别为Φj的第k及l个元素;mkl为系统质量矩阵第k行l列元素;ωj为系统第j阶固有频率;k,l,j=1,2,…,6。

上面矩阵共有36项。对于第k行元素,对角线上的元素(l=k)表示直接分配给第k个广义坐标的振动能量[6];非对角元素(l≠k)即为耦合项,表示第k个元素和第l个元素相互耦合引起的能量交换[7]。这样,第k行元素之和为第k个广义坐标所分配到的能量,设为(KEk)j。

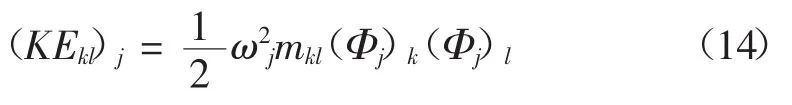

由此得出,系统以第j阶固有频率振动时第k个广义坐标分配的能量所占系统总能量的百分比为:

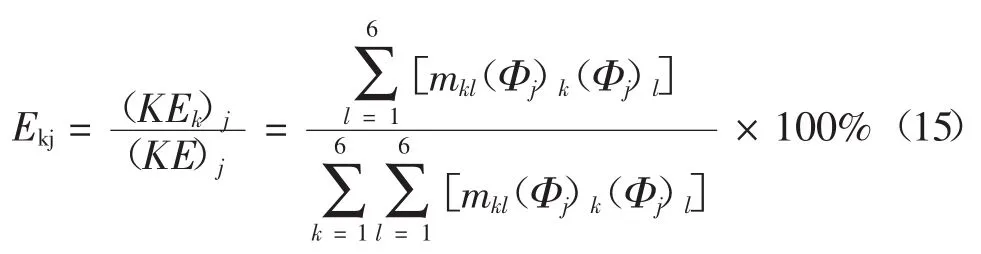

编制MATLAB程序,根据悬置系统的各数据求得相应的能量分布矩阵[8],优化后动力总成刚体模态及解耦率见表6。

表6 优化后动力总成刚体模态及解耦率%

2.5 位移控制

表7 位移控制

2.6 动力总成悬置刚度

表8 悬置系统悬置优化后静刚度值N·mm-1

3 有限元分析

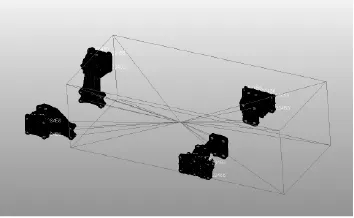

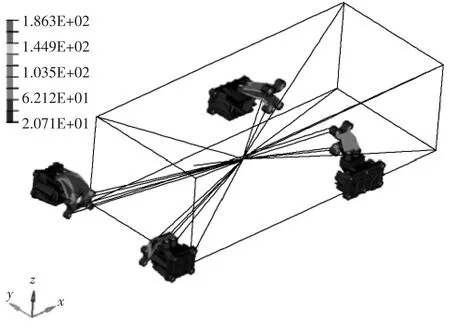

根据悬置三维数模结构,采用3D实体单元进行网格划分,平均单元尺寸为体网格2 mm,动力总成采用质量点单元进行模拟,与车架连接位置采用固定约束单元进行模拟。有限元模型结构如图3。

图3 有限元模型

3.1 1g重力作用下各点位移

1 g重力作用下各点位移见表9。

表9 1g重力作用下各点位移

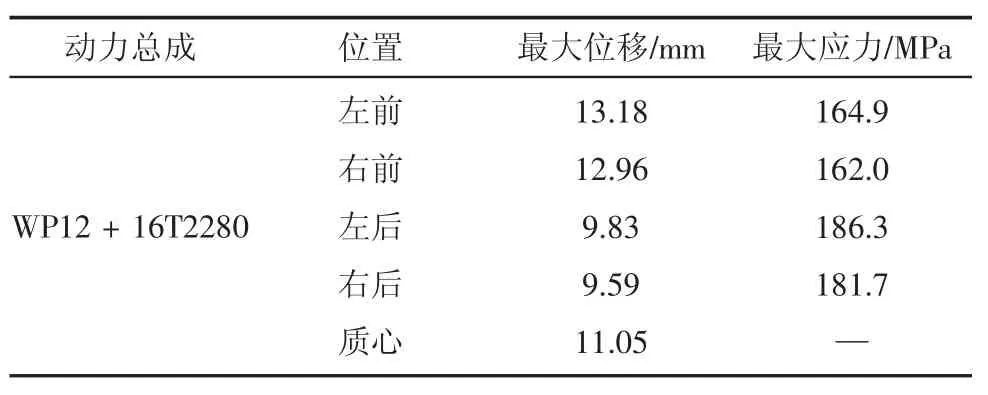

3.2 3.5 g重力加速度作用下悬置支架的应分结果

对悬置支架施加3.5 g的重力,得到如图4的应力云图,分析结果见表10。

图4 3.5 g重力作用下的应力云图

表10 悬置支架在3.5 g重力作用下的应力云图

3.3 发动机变速箱侧悬置支架模态分析结果

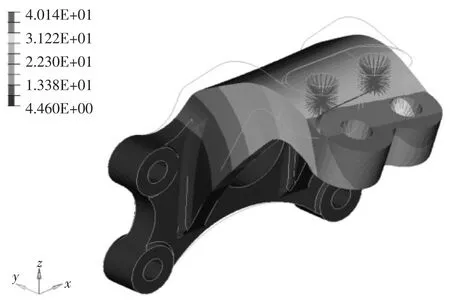

WP12发动机侧前支架的1阶模态振型分析结果如图5,由图可知1阶模态频率为907.4 Hz。

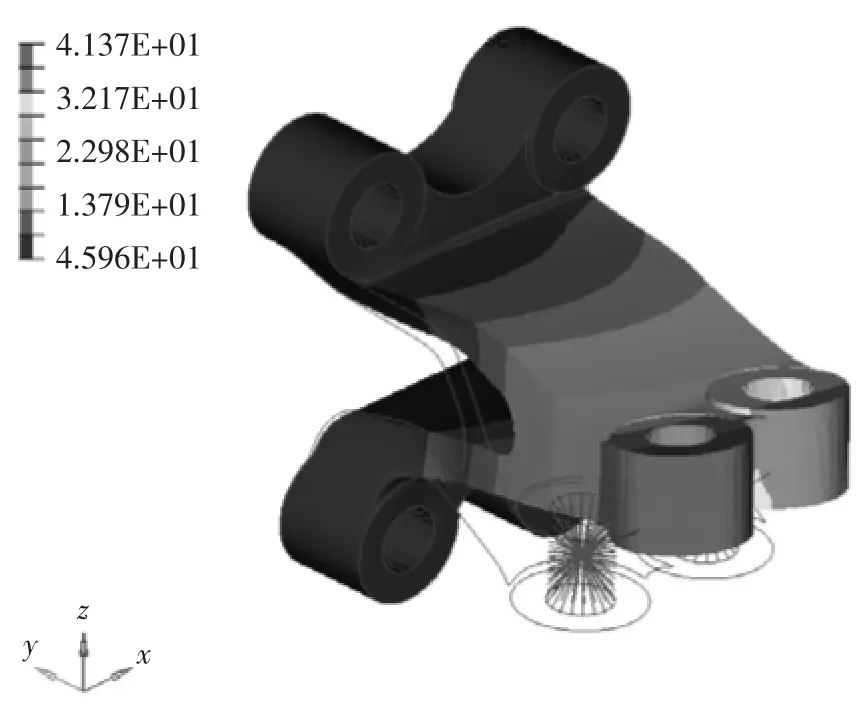

变速箱侧后支架的1阶模态振型分析结果如图6,由图可知1阶模态频率为1 791 Hz。

4 结论

1)发动机飞轮壳后端面静态弯矩462 Nm<1 300 Nm,满足设计要求;

2)发动机怠速激励频率30 Hz,理想隔振效果的固有频率应小于21.21 Hz,动力总成6阶刚体模态频率均满足此要求。动力总成沿Y向振动不是发动机的主要振动方向,对整车NVH影响相对较低;

3)动力总成悬置系统模态解耦率见表6,满足设计要求;

4)最大驱动扭矩21 535 Nm下侧倾角为1.45°,侧倾刚度为14 355 Nm(/°),满足性能要求;

5)静平衡状态下,动力总成质心位置及4点悬置位移均小于5 mm,满足设计要求;

6)3.5 g重力加速度作用下后悬置发动机侧支架最大应力186.3 MPa,小于材料屈服强度;前后悬置支架模态频率(最小值907.4 Hz)均大于500 Hz,满足性能要求。

通过对发动机悬置系统设计匹配,经计算均能满足整车设计指标,能够满足整车的需求,对降低矿用卡车整车振动,提高乘坐舒适性能有着重要作用。

图5 WP12发动机侧前支架的一阶模态振型

图6 变速箱侧后支架的一阶模态振型

[1]成义权,陈剑,张要思.动力总成悬置系统隔振优化与工程应用[J].噪声与振动控制,2013(6):108-113.

[2]丁新燃,尹辉俊.汽车动力总成悬置系统解耦优化[J].汽车科技,2013(5):21-23.

[3]王庆,杨啟梁,孙丽.动力总成悬置软垫结构参数优化系统开发[J].武汉科技大学学报,2014(2):65-69.

[4]徐石安,汽车发动机弹性支承隔振的解耦方法[J].汽车工程,1995(4):8-14.

[5]张义民.机械振动力学[M].长春:吉林科学技术出版社,2000.

[6]曾令贤.用MATLAB计算发动机悬置系统的固有频率和主振型[J].汽车科技,2005(4):31-33.

[7]王福明,刘广璞,樊文欣,等.发动机悬置系统动态特性实验研究[J].车用发动机,1999(2):12-15.

[8]刘懿,靳晓雄,郝铮.轿车发动机减振系统模型的建立和优化[J].振动与冲击,2001(1):67-70.

【责任编辑:陈毓】

Engine mounting system design of mining truck

LI Hailiang1,LI Zhiwei2

(1.Equipment Maintenance Center,Shenhua Zhunge′er Energy Co.,Ltd.,Ordos 010300,China; 2.Shenhua Mechanized Track Maintenance Branch,Ordos 010300,China)

The article presents the reasonable design indicators for the application of heavy mining truck engine mount system in Shenhua Zhungeer Heidaigou Open-pit Coal Mine and analyzes strength,stiffnessand powertrain rigid body mode,etc.The matching engine mounting system meets the vehicle NVH indicators,reduces the noise,improves the handling stability and ride comfort trucks,and prolongs the service life of truck.

heavy mining truck;mounting system;NVH;service life

U472

B

1671-9816(2017)01-0052-05

10.13235/j.cnki.ltcm.2017.01.015

李海亮,李志伟.矿用卡车发动机悬置系统设计[J].露天采矿技术,2017,32(1):52-56.

2016-08-03

李海亮(1969—),男,内蒙古太仆寺人,工程师,1993年毕业于内蒙古煤炭工业学校,现任神华准能设备维修车间主任,从事煤矿机械维修设计工作。