基于TFSI的冲击载荷作用下可倾瓦径向轴承热瞬态性能分析

张培良,张 宏,武中德,张宇峥,王 森

(哈尔滨大电机研究所,哈尔滨 150040)

基于TFSI的冲击载荷作用下可倾瓦径向轴承热瞬态性能分析

张培良,张 宏,武中德,张宇峥,王 森

(哈尔滨大电机研究所,哈尔滨 150040)

为了研究可倾瓦径向轴承在载荷扰动下的瞬态行为,对瞬态油膜压力和温度分布采用TFSI(Temperature-Fluid-Structure Iteration)瞬态计算方法,建立三维油膜和轴颈及瓦块三维有限元模型。应用热流固耦合迭代求解方法,模拟汽轮发电机可倾瓦径向轴承在阶跃载荷冲击工况下热瞬态非线性响应过程。给出瞬态过程中油膜温度分布,最高温度、最小膜厚等参数的变化规律。认为瞬态过程中,油膜温度和膜厚变化量较大,油膜温度和膜厚响应有一定的超调量,瞬态过程中有可能因油膜温升过高或膜厚太小而导致失效。

热瞬态;可倾瓦;径向轴承;响应;热流固耦合

0 前言

径向滑动轴承是高速重载设备的关键组成部分,其性能好坏是设备运行是否稳定的决定因素[1-4]。轴承工作时产生粘滞损耗,使轴承工作温度升高,润滑液粘度降低,还会导致轴和轴承座热变形,对轴承性能产生巨大影响。热分析在轴承设计中是重要一环,它对轴承运行的可靠性和稳定性起着举足轻重的作用。

目前的径向轴承计算多基于绝热计算模型,忽略热变形和弹性变形对润滑性能的影响。事实上,轴承系统中轴承座、润滑油、轴之间的传热是相互影响、相互制约的[5-8]。传统方法是采用雷诺方程[9-11]或单纯的计算流体动力学 CFD法[12-13]求解轴承油膜特性,而忽略了轴承系统液体与固体之间的耦合作用。瞬态热计算需要考虑热变形、机械变形、热传递、机械运动及润滑液性能随温度的变化。油膜热惯性小,要求计算时间步长短,而轴承的热惯性大,计算时间长。因此在计算中存在工作量大的困难。

热流固耦合方法[14-15]通过使用三维油膜有限元模型,与固体的三维有限元模型(轴、轴承座)进行热交换和变形迭代,求得轴承油膜的润滑性能。油膜和轴及轴承座通过流固耦合界面进行换热,同时轴和轴承座的热变形反作用于油膜进行迭代,相比不考虑固体变形的径向轴承计算,热流固耦能更为精确地反映热瞬态过程中的变化规律。

本文建立了全面的可倾瓦径向轴承绝热瞬态计算模型,考虑了轴的运动及油膜的瞬态耦合作用,对可倾瓦径向轴承的热瞬态过程进行分析,给出了可倾瓦径向轴承在冲击载荷作用下的热瞬态性能分析。

1 计算模型

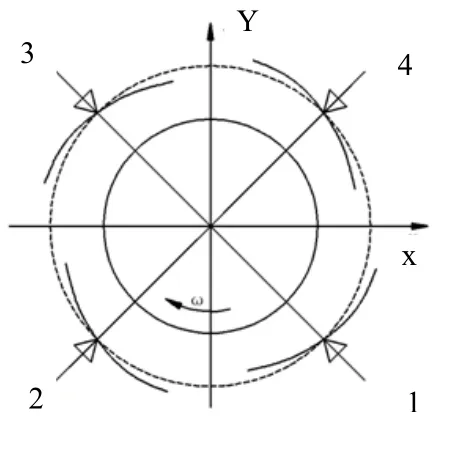

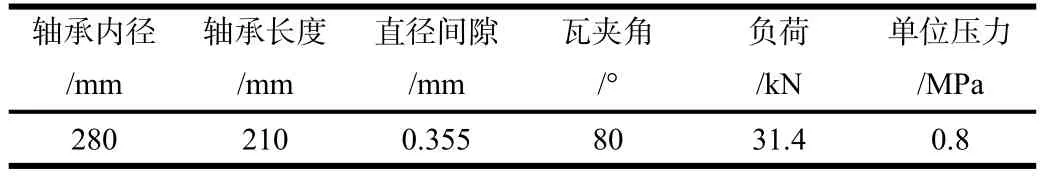

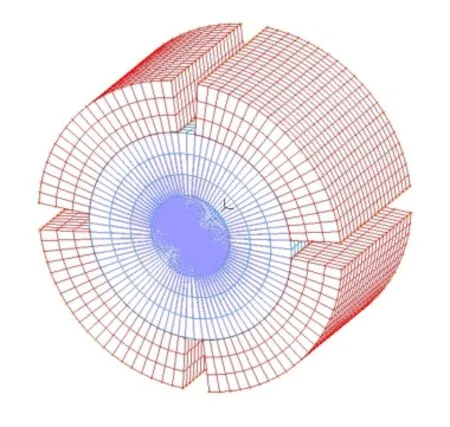

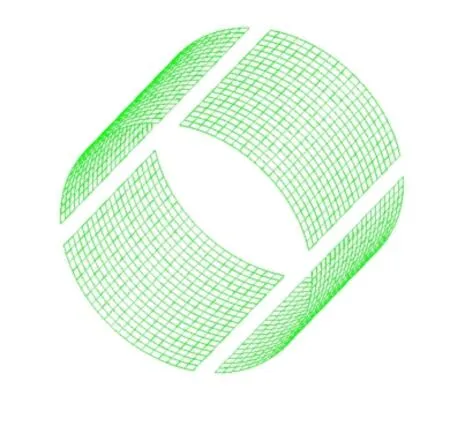

计算模型为分块可倾瓦径向轴承,结构参数见表1。轴和轴瓦的有限元模型如图1所示,油膜的有限元模型如图2所示。

表1 轴承结构参数

图1 轴和轴瓦有限元模型

图2 油膜有限元模型

2 计算参数及求解方法

计算过程中采用SIMPLE方法,运动微分方程求解采用Newton Raphson法从平衡位置开始,获得各时刻轴颈和瓦块位置,并据此得到油膜温度和压力等参数,直到运行稳定。轴颈转速为1500r/min。对平衡状态轴承施加一个阶跃载荷,然后模拟轴承在受到冲击后的热瞬态行为,计算中冲击载荷为110%的轴承载荷,冲击载荷方向与轴承负荷方向相同。

3 计算结果

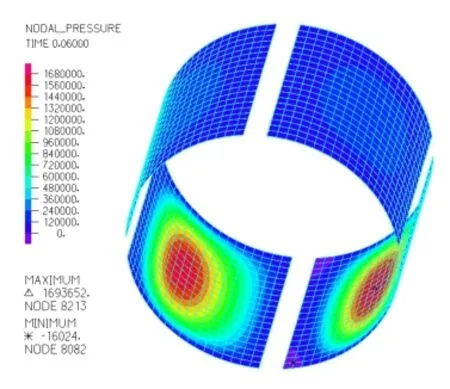

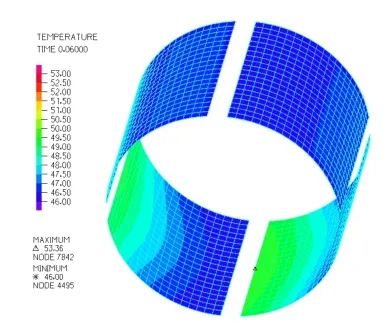

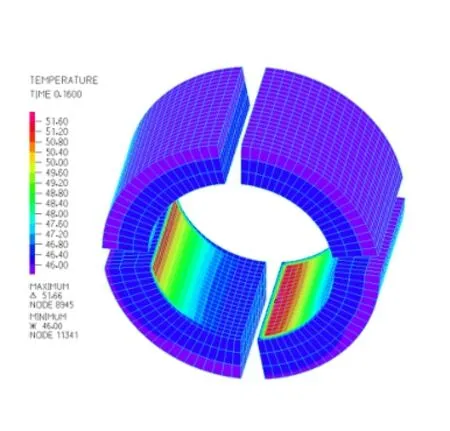

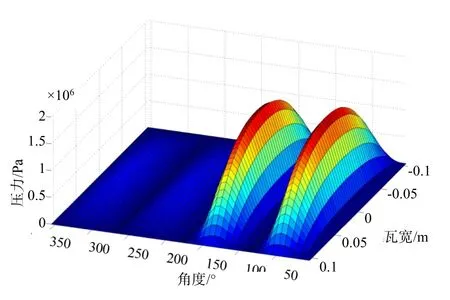

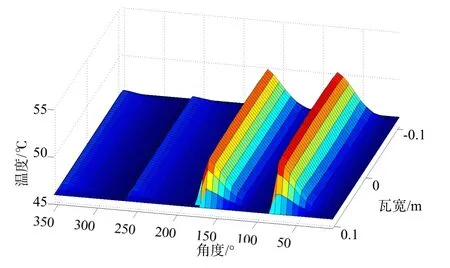

首先得到在额定负荷下轴承稳定运行的参数,其中稳态的油膜压力和温度分布分别如图3和图4所示,轴承座温度分布如图5所示,轴承座应力分布如图6所示。图中位于下方的1号和2号瓦的油膜压力及温度值比其余瓦高很多,说明1号、2号瓦在轴承中工作状况最为严酷。

图3 压力分布

图4 油膜温度分布图

图5 轴承座温度分布

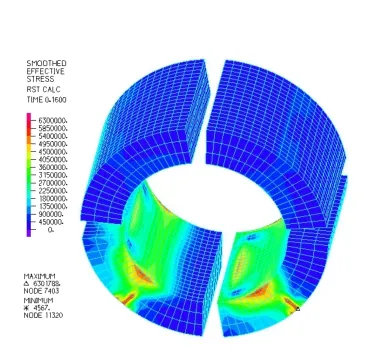

图6 轴承座应力分布

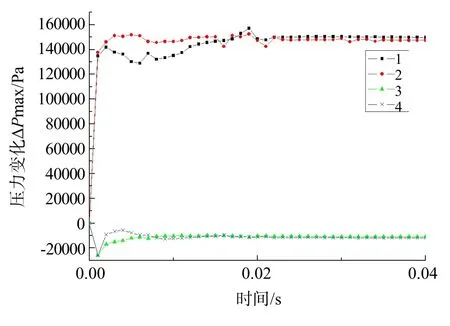

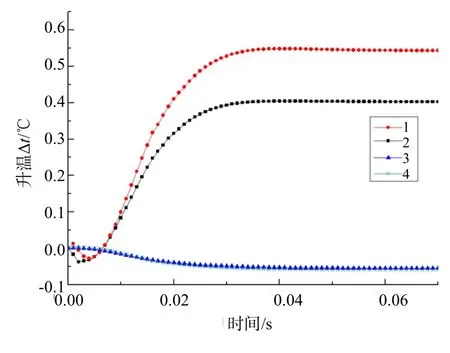

轴承受到阶跃载荷冲击后很短时间内的压力变化过程如图7所示。可看出1号 、2号瓦在响应开始阶段压力迅速增大,而3号、4号瓦上的压力减小但变化幅度不大。由于油膜系统在载荷冲击下的非线性振荡,轴承在冲击载荷作用下在很短时间内就接近稳态压力值(稳态值的93%),随后油膜压力变化缓慢趋于稳定。各瓦块油膜温度响应曲线如图8所示,瞬态温度响应具有一定的超调,温度变化与压力变化相比相对缓慢,1号瓦温升最高,温度变化为0.55℃,温度达到稳定时间约为0.04 s。冲击载荷增加了1号、2号瓦的载荷,使其温度增加,同时3号、4号瓦油膜厚度增加,温度降低。

图7 压力响应

图8 最高温度响应曲线

油膜压力分布和油膜下面温度分布分别如图9和图10所示,瓦的编号从左到右为4、3、2、1,1号和2号瓦的温度和压力显著高于3号和4号瓦。

图9 油膜压力分布

图10 油膜下面温度分布

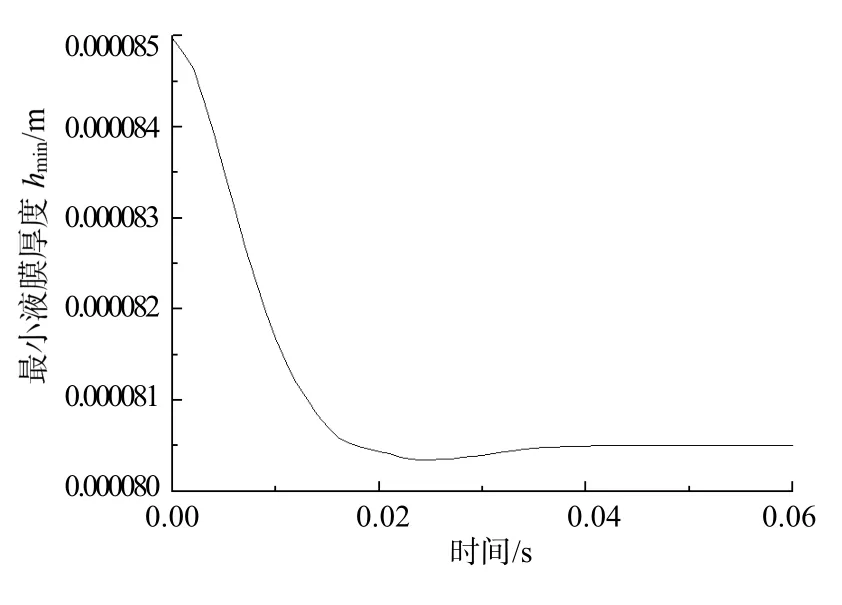

最小膜厚的响应曲线如图11所示,由图可知2号瓦最小膜厚随着时间增长而减小最后趋于稳定。由于2号瓦分担载荷最多,其膜厚变化量最大,最小膜厚减薄约4.6μm。润滑膜厚度变化导致润滑膜温度的变化,二者均存在超调,并且可能是轴承失效的原因之一。

图11 2号瓦最小油膜厚度响应曲线

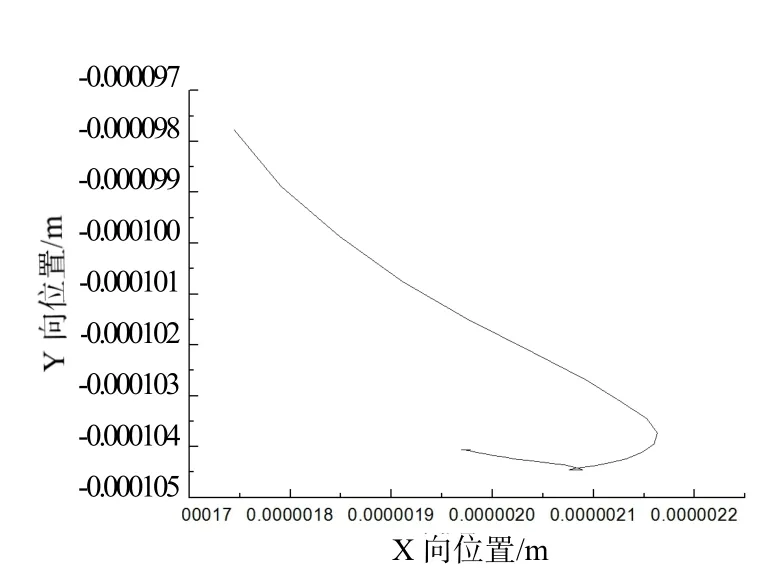

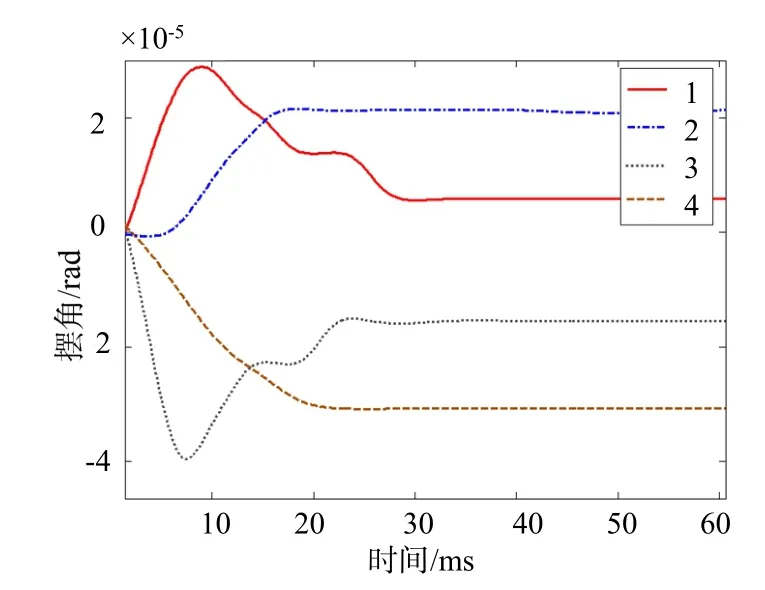

轴心的运动轨迹如图12所示。在受到冲击载荷后,轴心沿载荷冲击方向按一定规律运动并很快稳定在一个确定位置,验证了可倾瓦轴承的稳定性。4块瓦摆角随时间变化关系如图13所示,对称分布的1号和3号瓦、2号和4号瓦的摆角变化趋势是相反的,形态上基本对称。在受到冲击后瓦摆角迅速变化并趋于稳定,摆角最大为3号瓦的-4×10-5rad,也具有一定超调量。

图12 轴心运动轨迹

图13 1~4号轴承摆角与时间关系

4 结论

(1)建立三维轴承模型,包含油膜、轴颈、轴承座,对其热流固耦合计算,得到轴承瞬态润滑性能。方法可行有效。

(2)对可倾瓦径向轴承的三维瞬态计算模型施加冲击载荷,得到其液膜最大压力、最高温度、液膜厚度、轴心轨迹及轴承摆角随时间的变化规律。

(3)冲击载荷导致可倾瓦径向轴承润滑参数具有一定的超调量,可能引发轴承油膜温度过高或过低。从而造成轴承失效而导致事故,设计中应予以重视。

[1]黎伟,陈志祥,汪久根.多瓦可倾瓦径向滑动轴承热润滑性能分析[J].润滑与密封,2011,36(12):14-18.

[2]马希直,朱均.可倾瓦径向滑动轴承绝热瞬态过程分析[J].航空动力学报,2009(8).

[3]王丽萍,乔广,郑铁生.可倾瓦径向滑动轴承完整动特性系数的分析模型[J].计算力学学报, 2008,25(6):921-926.

[4]张培良,张宏,武中德,等.基于流固热耦合的1000MW 级汽轮发电机滑动轴承性能分析[J].大电机技术,2013(5):30-33.

[5]张建斌,池长青.浅腔阶梯液体动静压混合轴承温度场分析[J].北京航空航天大学学报,1997, 23(3):390-394.

[6]张国渊,袁小阳.水润滑动静压轴承三维压力及温度场分布理论研究[J].润滑与密封,2006(8):4-7.

[7]潘依森,潘思能.液体动压滑动轴承油膜温度场的分析与计算[J].福州大学学报:自然科学版, 1995,23(3):39-44.

[8]张杰,郭宏升,牛彝,等.水润滑高速动静压滑动轴承数值模拟[J].农业机械学报,2008,39(6):159-162.

[9]张雨,驻志沛.有限长动载荷滑动轴承的雷诺方程数值解的应用[J].武汉交通科技大学学报, 1995,19(4):424-429.

[10]平克斯,斯德因李希特.流体动力润滑理论[M].机械工业出版社,1980.

[11]张直明,张言羊,谢友柏.滑动轴承的流体动力润滑理论[J].高等教育出版社,1986,1(9):8.

[12]马涛,戴惠良,刘思仁.基于 FLUENT的液体动静压轴承数值模拟[J].东华大学学报:(自然科学版),2010,36(3):279-282.

[13]高庆水,杨建刚.基于 CFD方法的液体动压滑动轴承动特性研究[J].润滑与密封,2008(9).

[14]F.T.巴威尔.轴承系统—理论和实践[M].机械工业出版社,1983.

[15]岳戈,陈权.ADINA应用基础与实例详解[M].北京:人民交通出版社,2008.

Thermal Transient ProcessAnalysis of Tilting Pad Bearing under Impact Load Based on TFSI

ZHANG Peiliang,ZHANG Hong,WU Zhongde,ZHANG Yuzheng,WANG Sen

(Harbin Institute of Large Electrical Machinery,Harbin 150040,China)

In order to study the tilting pad radial bearing transient state behavior under disturbance load,TFSI transient state computational method was used to compute the pressure and the temperature distribution of oil film,three-dimensional finite element model include oil film and title bearing pad and shaft collar were built.Using the heat flow solid coupling iteration solution method, the nonlinear hot transient response process of turbo-generator tilting radial bearing under impact load is simulated.Changing law of the oil film temperature distribution,the maximum temperature, the smallest oil film thickness and so on are obtained.It is considered that in the transient state process,the significant changes of oil film temperature as well as film thickness are resulted from overshoot in the responses of maximum temperature and minimum film thickness,leading possibly to the damage of bearing during transient period.

thermal transient;tilting pad;journal bearing;response;temperature

TM303.5

A

1000-3983(2017)01-0033-03

2015-10-27