聚甲醛生产中的挥发分脱除

邓立伟

(唐山中浩化工有限公司,河北省唐山市 063611)

聚甲醛生产中的挥发分脱除

邓立伟

(唐山中浩化工有限公司,河北省唐山市 063611)

根据聚甲醛的生产特点,通过研究双螺杆挤出机的脱除挥发分(简称脱挥)机理,结合聚甲醛实际生产的脱挥工艺,从螺杆组合、螺杆转速、进料量、筒体温度、螺杆长径比等方面分析了影响挤出机脱挥效率的主要因素,给出了适合聚甲醛生产的工艺参数:进料量与螺杆转速的比值维持在18~20,筒体温度为180~195 ℃,真空度维持在0.01 MPa以下。通过对现有挤出机脱挥系统的优化改造,使脱挥后聚甲醛中甲醛挥发量达100 µg/g以下。

聚甲醛 脱挥 双螺杆挤出机

聚甲醛(POM)是一种综合性能优良的热塑性工程塑料,具有良好的力学性能、耐磨性、耐腐蚀性等,应用领域广泛,其生产和加工具有较高技术含量和经济附加值。近年来,随着我国汽车工业国产化进程的日益加快,电子电气行业的迅猛发展,我国对POM工程塑料的需求也急剧攀升。唐山中浩化工有限公司于2010年引进国外先进技术,建成一套40 kt/a的POM装置[1]。

脱除挥发分(简称脱挥)作为聚合物生产过程中重要的后处理工序,是从聚合物中分离出相对分子质量低的挥发分,主要包括未反应的单体、溶剂、反应生成的气体组分、水以及其他小分子副产物。聚合物质量、性能的优劣很大程度上取决于脱挥效果的优劣,而且挥发分对人体和周围环境有害,需通过脱挥处理将其集中排除。因此,选择适宜的脱挥设备,进行脱挥机理研究是十分必要的[2]。

1 脱挥机理

1.1 脱挥理论

聚合物脱挥过程是将挥发分从液相转为气相并将其脱除的过程。脱挥的程度和速率受相界面浓度差、界面面积、聚合物中挥发分的扩散性以及聚合物熔体中气泡的成核和增长等影响,而气液平衡决定聚合物最终的挥发分含量。在聚合物生产过程中,需脱除的挥发分占聚合物总质量的0.6%左右,因此,聚合物生产及后处理过程的好坏,在很大程度上取决于所采用的脱挥设备[3]。

聚合物脱挥是传质控制的分离过程,处理高黏度熔融态物料是难点,操作过程中会伴有传质、传热和化学反应,影响聚合物性能。界面的产生、界面质量传递和界面的更新是聚合物脱挥的三个基本过程。

1.2 双螺杆挤出机的脱挥机理

双螺杆挤出机的脱挥理论是气泡脱挥理论,它通过形成薄膜以及气泡逐渐长大来产生界面,然后通过扩散和气泡的破裂进行质量传递,最后通过对流混合使界面更新,不仅能用最少的能量达到脱挥目的,还可极大地缩短聚合物在脱挥设备里的停留时间,更减少了聚合物老化和热降解程度。除此之外,双螺杆挤出机在完成脱挥后可以直接将聚合物进行挤出切粒,减少聚合物在后处理过程中的受热时间,提高了聚合物的品质和性能[4]。

双螺杆挤出机排气段螺纹元件螺槽的自由容积相对要大,挥发分排出口(简称脱挥口)与真空系统相连,使排气段的物料压力骤然降至负压,熔融物料膨胀发泡。聚合物在双螺杆的连续剪切作用下,气泡逐渐破裂,聚合物中未反

应的单体、水分、小分子易挥发物等从脱挥口脱出,进入尾气吸收塔进行喷淋吸收。因此,双螺杆挤出机的脱挥过程也被看作是气泡的形成、生长、输送和破裂的过程[5]。

2 POM生产的脱挥工艺

POM生产过程包括反应器的脱挥和挤出机的脱挥两部分,均采用双螺杆挤出。由甲醛合成的三聚甲醛、二氧五环、引发剂、链转移剂等在反应器中反应,生成POM。其中,未反应的三聚甲醛、二氧五环、引发剂、链转移剂、链终止剂,反应产生的甲醛、多聚甲醛,以及溶剂、水、N2等从脱挥口脱出,进入尾气吸收装置。

POM粉料在N2保护下和多种添加剂混合进入双螺杆挤出机,其中,未反应的单体(甲醛、三聚甲醛)、未反应的添加剂、水、反应生成的甲酸、加入的助脱挥剂等小分子聚合物从脱挥口脱除,进入尾气吸收装置。分解产生的甲醛气体若不能及时排除,大部分留在聚合物中,导致挤出造粒时严重“发泡”。挤出机的脱挥能力直接影响端基稳定化的效果。

3 影响脱挥的因素

3.1 螺杆组合

采用不同螺纹元件、捏合元件等排列组合得到的螺杆直接影响聚合物的停留时间、物料与筒体间的传热效果和分布效果,从而影响最终的脱挥效果。一般在脱挥口前设置反向螺纹块等密封元件,将熔体密封,以建立高压。在脱挥口处应采用大导程深槽正向螺纹元件,使螺槽体积增大,以形成较低的充满度和较薄熔体层,利于表面更新,提供较大的有效螺杆表面,从而延长停留时间,充分脱挥,并有效防止物料随气体脱除而冒料。脱挥口下游为导程变小的正向螺纹输送元件,使物料又逐渐充满螺槽,混合均匀,建立机头压力,将物料输送到挤出机模头,但螺杆组合元件要尽量控制建立压力的程度,否则所建压力过大会导致脱挥口冒料。同时脱挥段应为多头螺纹,保证良好的横向混合和频繁的熔体表面更新,以利于排气。

脱挥段排列开槽螺纹元件可以提供更大的传质面积、更高的剪切速率,使物料在脱挥段停留的时间更长,轴向混合效果更好,有利于气泡形成和增长,同时使脱挥量升高,更有利于挥发分的脱除[6]。

3.2 脱挥口数量和位置

挤出机脱挥口的数量和位置也是其设计的重要环节,脱挥口的数量和位置必须经过合理的工艺计算后才能确定。对于POM来说,脱挥口的位置通常在中、后段,由于在中、后段稳定的POM产物逐步生成,产生较多副产物,因此,脱挥口管道应有一个水平向下的倾角,以便冷凝物顺利地流向真空泵方向,防止脱挥凝液流回排气口。挤出机脱挥口的数量取决于聚合物中溶剂含量,数量过少会造成POM熔体中的挥发分不能及时从挤出机中脱除,使其再次回到POM中,影响脱挥效率;若脱挥口数量过多,尽管挥发分可及时被脱除,但会使筒体的换热面积严重减少,筒体换热能力降低,从而使整个挤出机的脱挥能力降低。第一个脱挥口处筒体温度相对较高(高5 ℃左右),螺杆剪切力增大,熔体混合充分;最后一个脱挥口所需真空度最低,脱出剩余的大部分低聚物,相对处理量最大。此外,随着脱挥过程的进行,POM熔体的固含量会不断升高,熔体黏度越来越大,需脱除的挥发分会不断减少,挥发分脱除时需克服更大的来自于熔体的吸附力,脱除的难度会越来越大。

曾伟等[7]研究了通过改变真空级数,挤出机脱挥能力对端基稳定化效果的影响,发现随着脱挥口的增加,POM端基稳定化效果逐渐改善;但过多的脱挥口数量对设备制造来说比较困难,因此在生产中,可根据实际情况决定所需开启的脱挥口数量。

同时还可设计多路脱挥装置(如抽真空脱挥系统和自然脱挥),将混合过程中的挥发分充分排出,提高生产效率。

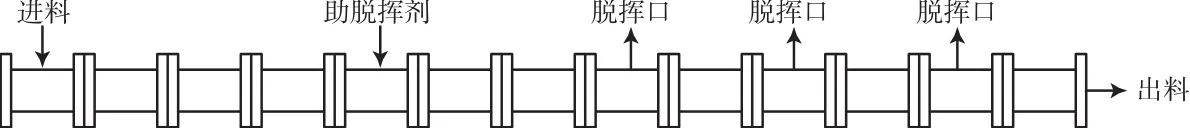

根据POM脱挥的工艺条件确定各筒体的功能(见图1)。各脱挥口的作用不同,因此其操作系数也不同。

3.3 螺杆转速及进料量

图1 POM挤出机筒体的脱挥流程示意Fig.1 Devolatilization process in POM extruder barrel

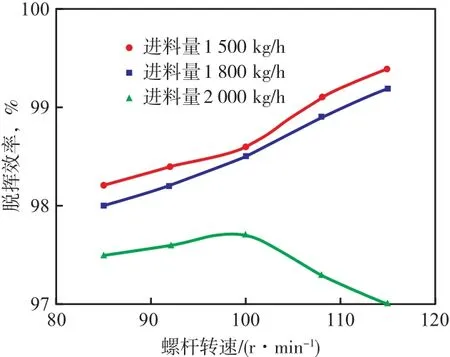

挤出机螺杆转速决定了界面更新和热质传递的速率,同时影响熔体在挤出机内的停留时间和受剪切程度。在其他条件基本不变的情况下,螺杆转速提高,剪切速率增大,螺槽中熔体的充满率降低,界面更新和热质传递速率加快,有利于气泡的形成、长大和破裂,促进脱挥的进行;但若进料量大,提高转速所带来的表面更新作用不能弥补停留时间减小对脱挥的不利影响,总体脱挥效率会下降,变化趋势见图2。在长周期运转中,以螺杆转速为80~120 r/min、熔体停留时间为3 min左右为宜。

图2 螺杆转速对脱挥效率的影响Fig.2 Effects of screw rotation speed on devolatilization efficiency

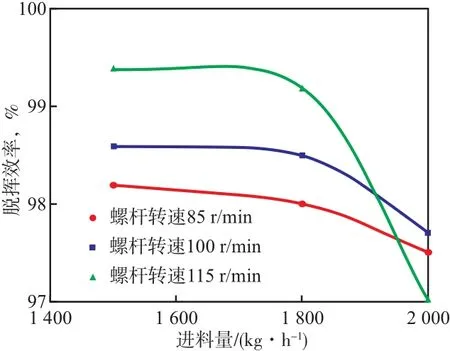

在螺杆转速相同的情况下,增加进料量使产量提高,螺槽中熔体的充满率增大,气泡到达熔体表面而破裂的机会减少,使起泡脱挥长度增加,起泡脱挥速率下降,不利于脱挥的进行(见图3)。同时进料量过大,还会产生发泡现象。

挤出机螺杆转速和进料量在生产中用进料量与螺杆转速之比来衡量,一般正常维持在18~20,在保证稳定生产的同时达到挤出机的最佳脱挥效果。

图3 进料量对脱挥效率的影响Fig.3 Effects of feed rate on devolatilization efficiency

3.4 助脱挥剂的影响

在挤出过程中,可通过连续注入助脱挥剂(汽提剂,如丙酮、三乙胺、水等低沸点化合物)来提高挤出机的脱挥效率。在脱挥过程中,助脱挥剂在POM熔体中形成大量气泡,相当于增加了熔体的表面积,挥发分在熔体表面的扩散也同样发生在气泡表面,挥发分可从熔体中扩散进入助脱挥剂所产生的气泡中,导致气泡生长并最终破裂,同时可与低聚物形成共沸物,降低沸点,从而加速挥发分的脱除[4]。助脱挥剂还可中和形成的甲酸,防止腐蚀设备。脱挥口会有少许咸鱼味,是甲酸和助脱挥剂反应生成的。助脱挥剂加入过多会产生大量气体,使POM出现空心、膨胀现象。

通入少量气体(一般为CO2或N2)也有助于脱挥,可增加界面面积,降低气相分压,增强气泡的形成,有利于将挥发分从POM中置换出来。通常气体挥发性强,一般不会残留在POM中,而且其性质较稳定也不会对POM有太大影响,同时还可防止POM被氧化以及防止粉体下料时架桥等[8]。

3.5 筒体加热温度

POM必须在一定温度才能完成脱挥,温度太高熔体易分解,流动性降低,严重时会憋停螺杆,因此,熔体温度要高于挥发分的气化点;温度太低,不稳定端基分解速率相对较低,挤出时不能使其彻底分解,也无法在较短时间内提供脱挥所需热量,严重影响脱挥效率。提高筒体温度,POM熔体扩散系数增大且黏度下降,低聚物加速分解,脱挥效率提高;但温度不能过高,因为POM热稳定性较差,即使加入抗氧化剂,在高温条件下POM分子主链仍会断裂,分解生成多聚甲醛,严重时会导致POM变色。实际生产证明,在180~195 ℃不但可使不稳定端基迅速分解,而且不会导致POM分子主链发生断裂,挤出机脱挥效果达到最佳。

3.6 真空度大小

真空度越大,脱挥速率越快,脱挥效果越好;但过大的真空度会把POM熔体抽走,造成冒料现象,且高真空度对设备的要求也非常高。每个脱挥口对应的真空度控制参数不一样,在实际生产中应尽可能提高真空度,使挥发分脱除,一般来说真空度维持在0.01 MPa以下最佳。

3.7 螺杆长径比

脱挥型双螺杆挤出机的螺杆长径比在设计过程中应首先参照聚合物的性能来确定,其大小直接影响熔体在料筒中的停留时间,影响熔体与筒体间的传热,最终影响挤出制品的性能和挥发分的脱除效率[9]。根据POM生产要求确定进料量、螺杆转速和筒体温度后,要得到较长的停留时间,螺杆的长径比就必须足够大。当然过大的长径比会给挤出机螺杆的加工和安装带来很多困难。综合考虑,POM所用双螺杆挤出机的螺杆长径比在(48∶1)~(64∶1)为最佳。

3.8 停留时间

物料在螺杆中的停留时间对反应和脱挥的影响是被动的,受进料量和螺杆转速等的影响。螺杆充满率相同的情况下,停留时间缩短,脱挥效率将降低。当停留时间足够长时,挥发分有较长的时间进行扩散和脱除,从而有利于脱挥的进行。

3.9 其他因素

1)在挤出机与切粒机间安装齿轮泵,起到建立压力的作用,可使挤出机出口压力降低,螺杆填充长度缩短,排气长度加长,可很大程度上提高脱挥效率。

2)POM挥发分中的三聚甲醛易在管壁结垢,时间长会使管道堵塞,因此,脱挥管线需加伴热(电伴热、蒸汽伴热、导热油伴热、铜管伴热均可),维持温度在210~230 ℃。

3)合理、优化的工艺操作参数(温度、螺杆转速等),使得脱挥后POM的甲醛挥发量达到100 µg/g以下。

4)挤出机中加入的添加剂量对脱挥效果也起到很大作用,尤其是三聚甲醛作为甲醛捕捉剂,适量加入可提高脱挥效果。

5)脱挥过程中,POM熔体中的挥发分(如甲醛、三聚甲醛等)均属于易燃、易爆、易挥发的物质,因此,挤出机的设计应考虑严格的防爆措施。

4 脱挥系统优化

在POM的实际生产中,通过后期的技术升级改造,使挤出机脱挥系统进一步优化,主要包括:

1)根据POM的特殊性质,挤出机挥发分中的三聚甲醛黏性较大,极易发生自聚,在脱挥管壁结垢,严重时会造成管道堵塞。三聚甲醛的沸点为114.5 ℃,通过提高脱挥管线的伴热温度,虽能解决结垢的问题,但大量三聚甲醛会通过真空泵进入尾气吸收塔,随着温度降低,最终堵塞真空泵和吸收塔。挤出机脱出的相对重的组分(主要为多聚甲醛)不能直接去尾气吸收塔,否则会增加该塔负荷,时间长会使塔堵塞,影响生产。在POM装置的挤出机脱挥管线上增加一套石罐装置。石罐是一种底部装有鹅卵石的不锈钢缓冲罐,用于吸附POM挥发分中的三聚甲醛和多聚甲醛。石罐需做成夹套伴热,保证罐体维持一定温度,鹅卵石有很好的吸附性,需定期更换。这种改造可有效解决管道堵塞问题。

2)为防止挤出机脱挥口由于真空度等原因冒料,以及管壁结垢造成脱挥管线堵塞,可通过加设换向阀的方式增加备用脱挥管线,一旦脱挥管线发生堵塞,可及时切换到备用管线,在不影响生产的情况下及时处理突发状况。

3)POM装置的挤出机脱挥口竖直方向要低于尾气吸收塔的入口,否则会造成吸收塔喷淋液倒流至挤出机脱挥口,严重影响生产。可通过在脱挥管线上增加向上的U型弯,使脱挥管线高于吸收塔入口,有效解决倒流问题。

4)为方便观察挤出机脱挥口情况,在每个脱挥口处增加高温视镜,并增加光源和远程监控,随时检测脱挥口情况。

5)为方便观察尾气吸收塔是否存在脱挥堵料情况,可在塔的尾气进口处增加200 mm的视镜检查口,及时发现吸收塔中的情况。

6)在挤出机脱挥口管线的弯头处增加带法兰的检查口,法兰选用高温视镜,且视镜自带刮刀,从而方便对两端管线进行定期观察、清理,有效解决脱挥管线清理过程中弯头死角难处理的问题。

7)在每个脱挥口的管线上增加阀门,方便控制各脱挥口的真空度,同时控制阀门时要缓慢进行,对各个脱挥口阀门的打开顺序和开度也要有对应的操作要求。

5 结论

a)在长周期运转中,挤出机螺杆转速在80~120 r/min、熔体停留时间3 min左右为宜,进料量与螺杆转速之比一般维持在18~20最佳。

b)挤出机筒体温度为180~195 ℃时,脱挥效果达到最佳。

c)挤出机脱挥口真空度最好维持在0.01 MPa以下。

d)POM所用双螺杆挤出机的螺杆长径比在(48∶1)~(64∶1)为最佳。

e)通过优化改造,挤出机脱挥效率显著提高,脱挥管线堵塞情况明显改善。

[1] 邓立伟,陆亦军,王军. 聚甲醛生产中产生爆聚的原因及防范措施[J]. 合成树脂及塑料,2014,31(3):51-54.

[2] 贾朝阳,张小莹,梁晓刚. 同向双螺杆挤出机在聚合物脱挥中的应用研究[J]. 中国塑料,2012,26(8):107-110.

[3] 李沃源,毋伟,邹海魁. 超重力旋转填充床用于高黏聚合物脱挥的研究进展[J]. 化工进展,2010,29(2):211-232.

[4] 奥尔布莱克 R J. 聚合物脱挥[M]. 赵旭涛,龚光碧,谷育生,等译. 北京:化学工业出版社,2005:237-261.

[5] 王丽. 高性能同向旋转双螺杆挤出机的开发及其脱挥理论的研究[D]. 北京:北京化工大学,1999.

[6] 曹中,娄晓鸣,贾朝阳,等. 脱挥型双螺杆挤出机螺杆组合构型对脱挥效果的影响[J]. 化工机械,2011,38(5):539-615.

[7] 曾伟,向明,蔡燎原,等. 共聚甲醛熔融端基稳定化方法的研究[J]. 塑料工业,2013,41(2):103-106.

[8] 梁晓刚,贾朝阳,娄晓鸣,等. 水溶性丙烯酸树脂双螺杆脱挥挤出设备及工艺技术研究[J]. 中国塑料,2013,27(11):95-99.

[9] 潘志荣,刘光知. 高聚物配混机械的近期发展[J]. 中国塑料,2003,17(8):15-18.

Devolatilization in POM production

Deng Liwei

(Tangshan Zhonghao Chemical Co.,Ltd.,Tangshan 063611,China)

The factors affecting the devolatilization efficiency of the twin-screw extruder,which include screw configuration,screw speed,feed rate,barrel temperature,and screw length/diameter ratio,were investigated on the basis of characteristics of the polyoxymethylene(POM)process,devolatilization theory of the extruder,and devolatilization process in POM production. The parameters for POM process were obtained,which include:the ratio of feed rate/screw speed is from 18 to 20,the barrel temperature ranges from 180 ℃ to 195 ℃,the vacuum degree is maintained below 0.01 MPa. The formaldehyde volatilization in POM is lower than 100 μg/g after devolatilization via the optimization of devolatilization system.

polyoxymethylene; devolatilization; twin-screw extruder

TQ 326.51

B

1002-1396(2017)01-0052-05

2016-07-27;

2016-10-26。

邓立伟,男,1987年生,工程师,2010年毕业于辽宁石油化工大学材料化学专业,现主要从事聚合物反应挤出以及改性方面的工作。联系电话:18730530213;E-mail:dlw2u2007@163.com。