基于烟气参数对SNCR还原剂雾化粒径和喷入量的模拟优化

朱小明,金保昇,雷达,王晓佳

(1东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2南京龙源环保有限公司,江苏 南京210012)

基于烟气参数对SNCR还原剂雾化粒径和喷入量的模拟优化

朱小明1,金保昇1,雷达2,王晓佳1

(1东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2南京龙源环保有限公司,江苏 南京210012)

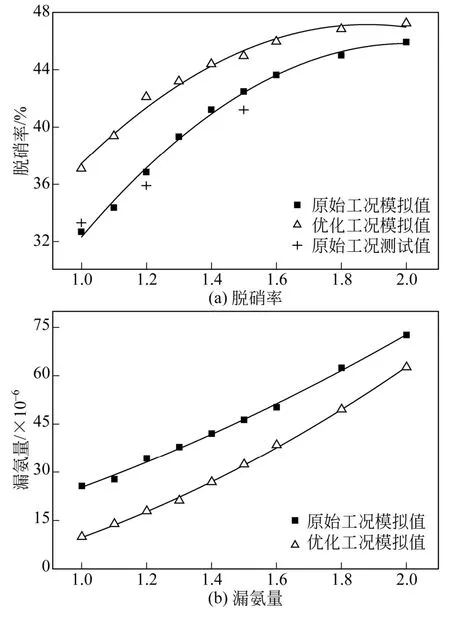

为降低烟气参数的不均匀分布对选择性非催化还原(SNCR)脱硝的影响,对220MW燃煤锅炉烟气状态分布特征及其对脱硝效果的影响进行数值研究,同时探讨了还原剂雾化粒径和喷入量的优化方案。研究表明,为保证还原剂在温度窗口内具有充足的反应时间,液滴的最佳平均粒径随高度而改变;此外,由于还原剂喷入区域烟气存在旋流作用,还原剂随烟气向炉膛局部“富集”,导致出口NH3/NO分布不均匀。据此,提出了喷枪雾化参数的优化策略:①对不同高度处液滴的平均雾化粒径进行分层优化;②在固定氨氮摩尔比下,根据旋流特征调整不同区域喷枪的流量分配。模拟结果显示,氨氮摩尔比保持1.2时,相比电站基准工况,优化方案能够将脱硝率从36.8%提高到42.1%,漏氨量降低49%;此外,随着氨氮摩尔比的增大,优化方案体现出更好的脱硝效果,但是优化程度略有降低。

选择性非催化还原;雾化粒径;喷射量;模拟;优化

为了满足日趋严格的氮氧化物(NOx)排放标准,现役中小型火电机组都需要进行低氮改造,同时,考虑到其改造空间小、成本支出能力低的特点,脱硝效率高的选择性催化还原(SCR)技术的应用受到限制,而选择性非催化还原(SNCR)技术因投资成本低、建设周期短、易于现有机组改造[1]而备受青睐。实际应用中,受炉膛尺寸较大,还原剂难以与NOx良好混合;烟气在SNCR反应温度区间(850~1100℃)内停留时间短,反应不充分等因素制约,煤粉锅炉SNCR技术脱硝效率普遍不足40%,如果能够进一步提高SNCR技术的脱硝效率,其将在与低氮燃烧技术联用的低氮改造上拥有良好的应用前景[2]。为了降低NOx排放,现场常用的增加还原剂喷入量的方法,不仅会提高脱硝运行成本,还可能因为氨氮分布不均而加重未反应的氨泄露问题。因此,还原剂与炉内烟气在温度窗口的良好混合及足够时间的反应[3],是提高实际脱硝效率和减少氨泄漏的关键。

很多学者[4-5]在还原剂与NOx的初期混合对SNCR脱硝效果的影响上展开研究,发现液滴穿透能力对气液混合和脱硝反应有着重要影响,而且脱硝率还决定于液滴分布的当地温度。吕洪坤[6]和姜敏[7]等分别采用工程试验和数值模拟的方法研究了电站锅炉喷枪的雾化参数对SNCR脱硝效果的影响,并提出了各自的最佳运行条件。XIA等[8]研究发现,锅炉SNCR区域流场、温度场和NO浓度场的空间分布极不均匀,喷口位置与炉内状态的匹配至关重要。当前,大多数研究都是统一地改变所有喷枪的雾化参数,研究雾化压力、液滴粒径、流量和氨氮摩尔比(NSR)等因素对脱硝效果的影响。为了降低烟气参数的不均匀分布对SNCR脱硝的影响,根据不同位置烟气特征针对性地调节当地射流的雾化参数对提高SNCR脱硝效率很有必要。

本文对某220MW煤粉锅炉的燃烧、NOx生成及SNCR过程进行了数值模拟,探索SNCR区域流场、温度场和出口组分场的分布特征及其对炉内气液混合和脱硝反应的影响,重点研究不同位置还原剂的雾化粒径、喷入量的优化规律,以获得更好更经济的脱硝效果。

1 模拟对象

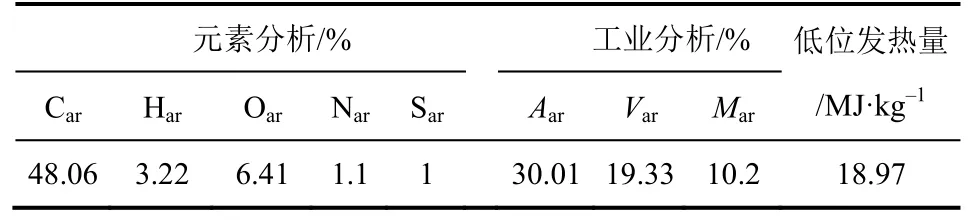

本文研究对象为某220MW四角切圆煤粉锅炉,炉膛尺寸为11.92m×10.88m×42.5m,具体结构如图1所示。该锅炉经空气分级燃烧技术改造后,在主燃区上方加入分离燃尽风(SOFA)喷嘴,其中,主燃区燃烧器轴线与炉膛前、后墙夹角分别为39°和45°,SOFA喷嘴反切10°。BMCR工况下,锅炉进口一次风、二次风(及SOFA风)速度分别为26m/s、45m/s,风温分别为353K、583K。煤粉速度、温度与一次风相同,给煤总量为29.2kg/s,燃料特性见表1。

图1 锅炉结构、SNCR系统及网格划分示意图

表1 燃料的元素分析及工业分析

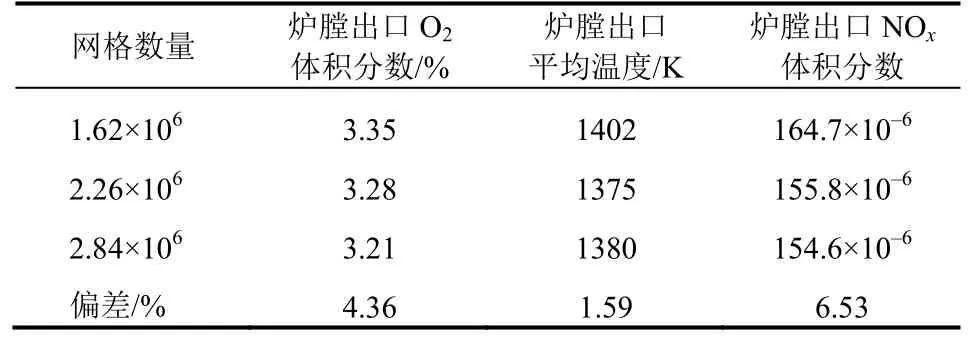

在锅炉网格划分过程中,由于炉膛四角入口速度方向与壁面形成近45°角,为了减少伪扩散,锅炉燃烧区域横截面采用图1中与流动方向一致的星形网格[9],考虑到燃烧器入口梯度较大,对其附近网格进行局部加密。将燃烧与SNCR部分分开计算,取炉膛高26m截面为SNCR计算入口,由锅炉BMCR工况下燃烧及NOx生成的数值模拟结果提供入口来流条件。为了确定满足数值模拟计算要求的网格精度,采用3种不同数量的网格进行了网格无关性验证。由表2验证结果可知,162万网格与最高精度的284万网格的数值模拟结果最大相对偏差为6.53%,显示出162万网格已具备较好的计算精度。综合更高计算准确度和运算效率的考虑,最终确定锅炉网格总数为226万,其中,SNCR部分的网格数为86万。

表2 网格无关性验证结果

电站SNCR系统分两层(记为A层和B层)布置在28.5m和31.5m高度处,A层前墙和两侧墙共布置13支喷枪,B层前墙布置有5支喷枪。稀释后质量分数为5%的尿素溶液经蒸汽雾化后喷入炉膛,调节雾化压力可以改变喷枪流量和射流液滴粒径。本文基准喷射工况与现场BMCR负荷运行时一致,喷枪流量为180L/h(对应于NSR=1.2),喷雾锥角约为60°,液滴平均粒径约为200μm。研究射流特征时,液滴粒径采用归一化平均直径;模拟SNCR过程时,液滴粒径选择Rosin-Rammler分布法则,最小直径为30μm,最大直径为800μm。

2 计算模型

锅炉的燃烧模拟已相当成熟,本文采用Realizablek-ε模型描述气相湍流;采用离散相模型处理煤粉颗粒,Lagrange随机轨道模型模拟颗粒运动;采用计算单元内颗粒源项算法进行气固相间耦合。煤的热解采用双步竞争反应模型,挥发分燃烧采用混合分数-概率密度函数模型,焦炭燃烧釆用动力-扩散表面反应速率模型。炉膛壁面满足标准壁面方程,热交换使用第二类边界条件,辐射传热使用P1模型。

在燃烧模拟结果的基础上预测 NOx生成,使用Beta-PDF模型计算湍流温度/氧量脉动的影响。煤粉炉内NOx主要是燃料型和热力型NOx,在计算中忽略快速型NOx。其中,热力型NOx采用拓展的Zeldovich机理描述[10],[O]和[OH]自由基选用部分平衡法计算。燃料型NOx采用De Soete模型[11]描述,假设挥发分氮以HCN和NH3的形式释放出来,而焦炭氮则直接氧化为NO。

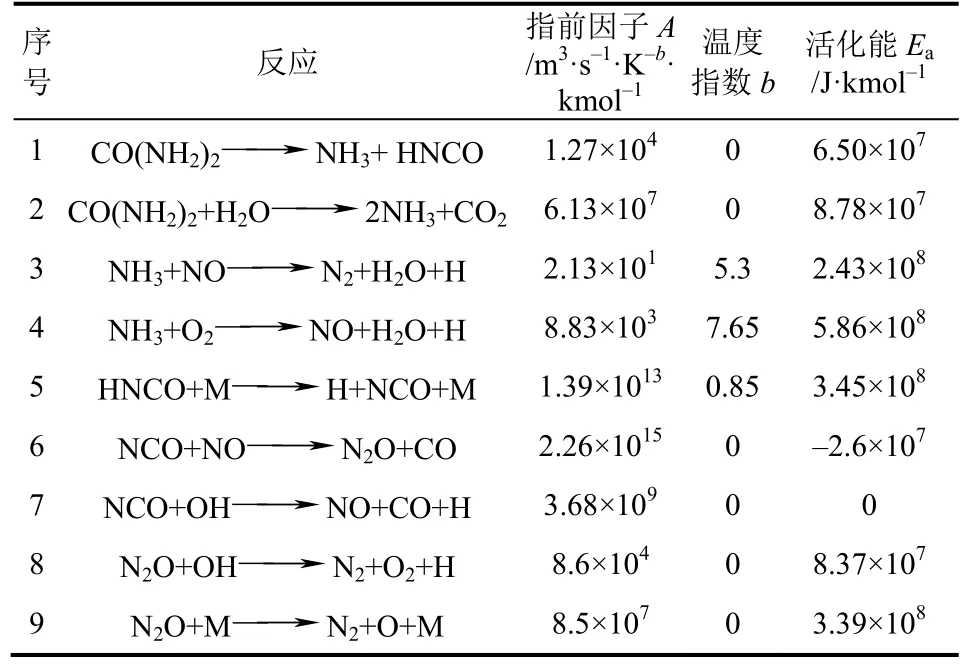

尿素溶液作为还原剂的SNCR过程,根据ROTA[12]和NGUYEN[13]等提出的简化反应机理,尿素喷雾进入炉膛后,经过水的蒸发(沸腾)、尿素分解后与NO反应,其中,液滴采用离散相模型中的液滴传热、蒸发与沸腾子模型,尿素分解与SNCR过程共9步反应模型,如表3所示。尿素颗粒运动亦符合随机轨道模型。选用涡耗散概念模型(EDC)对湍流与化学反应进行耦合。

表3 尿素分解及简化SNCR反应的动力学参数

3 结果与讨论

3.1 模拟结果验证

为了验证数值模拟结果的准确性,将BMCR工况下炉膛截面烟气平均温度和炉膛出口O2、CO2和NO体积浓度的模拟值与现场实际测量数据进行比对。其中,不同高度截面的平均温度取自布置在锅炉两侧墙观火孔的红外测温仪在线示数的算数平均值;而炉膛出口烟气组分浓度数据来自采样点布置在省煤器出口的TR-9300型CEMS烟气分析系统。由图2可知,锅炉BMCR工况下SOFA风上方区域各截面平均温度的模拟值与测量值吻合得很好,而炉膛出口O2、CO2和NO的湿基浓度的模拟值分别为3.28%、13.96%和155.8×10–6,与测量值3.1%、13.78%和152×10–6相比,最大误差为5.81%,证明了锅炉燃烧和NOx预测模拟结果的可靠性。截面平均温度分布显示A层喷口位于SNCR反应理论温度窗口下方1m左右,考虑到液滴的蒸发过程,选择在高温区域喷射能延长还原剂的停留时间并减少未反应NH3的泄漏[14]。

图2 SOFA风上方区域沿高度各截面平均温度分布图

3.2 射流特性分析

研究发现,炉膛内液滴穿透能力对于气液混合和烟气脱硝有着重要影响[4-5],而还原剂在SNCR反应窗口温度内的停留时间是提高脱硝率的制约因素[15]。因此,研究射流在炉膛内的穿透和蒸发过程中受烟气参数的影响规律及其对脱硝效果的影响,就显得尤为重要。

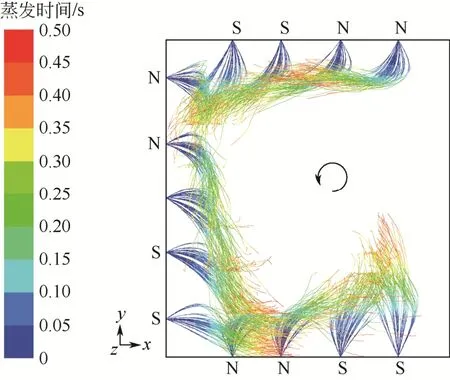

投入A层喷枪研究模拟烟气流动下射流轨迹特征,喷枪流量为180L/h,雾化粒径采用均一直径300μm。图3为射流轨迹的俯视图,A层射流进入炉膛后,随烟气流动旋转上升,穿透距离有限,且不同位置射流的轨迹和穿透深度有明显差异。分析可知,SNCR区域炉膛内烟气残余逆时针方向旋转切圆,其对不同位置射流的影响必然存在差别。将A层喷口(除前墙中心喷口外)相对切圆旋向分为顺流和逆流两类,图3中标识S形为顺流型喷口,其喷射方向与切圆旋向夹角小于90°;N形为逆流型喷口,其喷射方向与切圆旋向夹角大于90°。

在图3工况下,顺流型喷雾在炉膛中平均最大蒸发时间为0.42s,穿透深度为3.78m;逆流型喷雾平均最大蒸发时间为0.45s,穿透深度为1.86m。可见受烟气旋流的影响,顺流型喷雾液滴在气流流动的推力作用下,不断往炉膛中心深入,穿透深度更大;而逆流型喷雾穿透能力受到削弱,要进入炉膛更深位置,必须增大其喷射动量。这对SNCR脱硝过程有着显著影响,将在下文予以讨论。

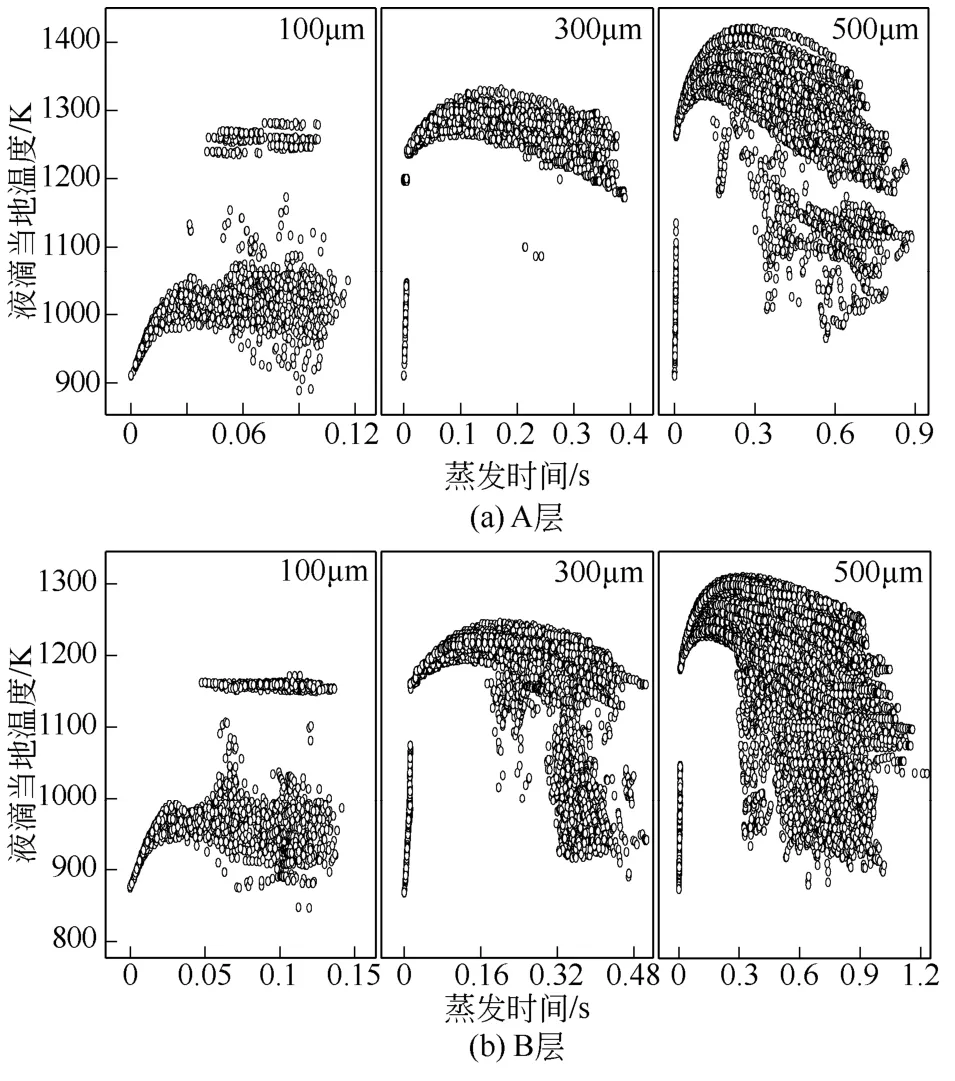

由于烟气在SNCR温度窗口内停留时间有限,而液滴完全蒸发后与烟气混合、反应必须保证充足的反应时间0.3~0.5s[16-17],可见,液滴的蒸发时间不能过长。王海涛等[18]研究发现,对高温烟气中液滴蒸发速度影响最大的因素是其雾化粒径,选取受烟气旋流影响相对较小的前墙中心喷口进行不同粒径液滴蒸发的模拟研究。就对温度十分敏感的SNCR反应而言,射流特性研究必须考量液滴蒸发时的当地温度状况[5]。图4为基准流量180L/h,不同粒径工况下,A、B层前墙中心喷口液滴当地温度与蒸发时间的联合分布。从A层喷口来看,粒径小的液滴刚性差,穿透能力不足,还原剂滞留在外围低温区;相反,粒径大的液滴,刚性强,还原剂能够深入主流高温区,但是蒸发时间明显增加[7];粒径增大到500μm时,不少液滴的当地温度已经超过温度窗口的上限,甚至有部分液滴在温度窗口内未能完全蒸发而“逃逸”到下游低温区。图4(b)中,B层喷口不同粒径液滴的当地温度整体较低,而向低温区域的“逃逸”现象更加明显。对于不同高度的射流,其进入炉膛后随烟气在温度窗口内的平均停留时间存在差别,A、B层液滴应当具有不同的最佳平均粒径。比较而言,A层射流在温度窗口内停留时间更久,液滴获得更长的蒸发时间,可见,A层射流适应较大粒径的液滴。

图3 A层射流蒸发轨迹俯视图

图4 基准流量下,A、B层前墙中心喷口不同粒径液滴的当地温度与蒸发时间的联合分布

3.3 脱硝模拟及优化

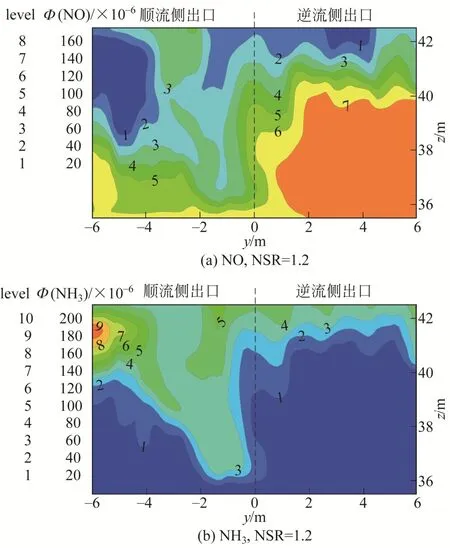

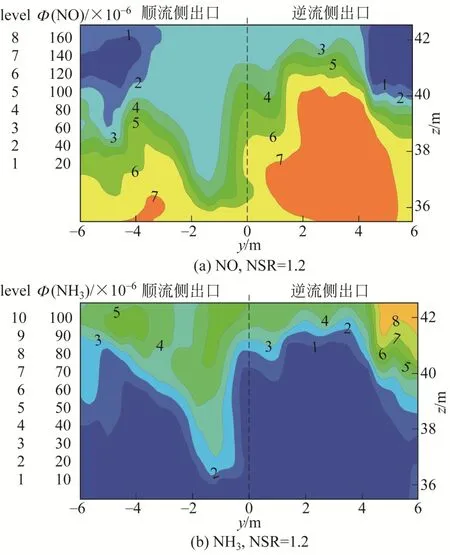

现场BMCR工况下投用A、B两层18支喷枪,喷枪为基准工况参数。图1中,将出口截面按与旋流的相对方向分为顺流侧出口和逆流侧出口(炉内空间分别对应顺流侧和逆流侧)。图5给出了BMCR工况下出口NO和NH3浓度分布云图,可以看出,两侧出口污染物浓度存在很大偏差:顺流侧出口NO体积流量占NO总流量的33.8%,NH3体积流量占NH3总流量的75.9%。由射流轨迹可知,受烟气旋流影响,还原剂随烟气旋转上升过程中,会从逆流侧向顺流侧“富集”。在顺流侧,NO大量被还原,出口NO浓度较小;对于该侧S形射流,穿透能力强,其中粒径较大的液滴停留时间久,更容易随烟气进入到下游区域,造成该侧出口氨泄漏较多。逆流侧还原剂的流失,削弱了当地脱硝能力,出口未反应的NO较多;该侧少量氨泄漏主要由于N形射流穿透能力受到抑制,NH3滞留在近壁面区并被烟气裹挟至炉膛顶部而漏失。烟气旋流导致的不同位置脱硝效果的差异,恰恰体现了SNCR中根据喷枪位置调整还原剂喷入量的必要性。

图5 基准喷射工况下出口NO与NH3的体积分数

为了促进SNCR脱硝的气液混合、反应过程与炉膛内流场、温度场和组分场的良好耦合,对不同位置射流的雾化参数分布提出两步优化策略:①基于不同高度射流液滴蒸发时间的差别,对A、B两层液滴的平均雾化粒径进行分层优化;②基于炉膛内烟气旋流对脱硝效果的影响,在固定氨氮摩尔比下,调整顺流侧和逆流侧喷枪的流量分配。

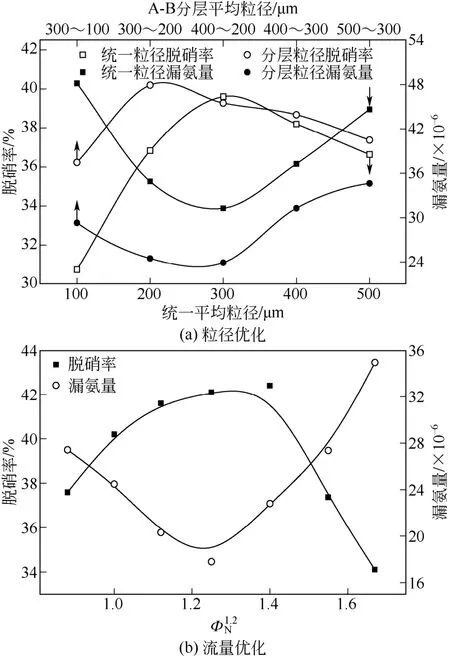

图6(a)中,保持喷枪流量为180L/h,液滴平均粒径统一地从100μm增加到500μm时,脱硝率先增加后降低,漏氨量则先降低后逐渐升高。小液滴穿透能力弱,只能还原近壁面区的NO,导致系统还原率较低和未反应的氨泄漏严重。粒径大的液滴,穿透能力强,能进入到炉膛中心区域,但可能高温氧化生成NO;蒸发时间的增加会导致液滴在SNCR温度区间没有完全蒸发,脱硝反应不充分,还原率降低,而其在下游释放还会造成氨逃逸量增加,尤其对上层射流更为严重,这在YANG等[19]的脱硝试验结果中得到验证。综合来看,平均粒径300μm的液滴在穿透能力和蒸发时间上的平衡最佳,获得较好的脱硝效果。以统一平均粒径300μm为优化基准,调整A、B层液滴的雾化平均粒径(A层液滴设以较大粒径),通过数值模拟,确定本文最佳粒径优化方案为:A层平均粒径300μm,B层为200μm,其脱硝率相比统一平均粒径300μm方案略有提升,且氨泄漏量明显减少。

以分层粒径最佳优化方案为基础进行射流流量优化,定义某氨氮摩尔比下的逆流侧当量流量比为逆流侧喷枪流量与基准流量(NSR=1.2时为180L/h)之比。图6(b)中,当从0.88增加到1.67时,脱硝率先有所增加后逐渐降低,漏氨量则先减少后显著增加。适量增大(<1.4)时,对N形喷口较多的逆流侧,液滴穿透能力不足的情况得到改善,更多还原剂进入到炉膛较深处与NO反应,同时,还原剂向顺流侧的“富集”弱化了该侧射流量减少的影响,系统总还原率提高;另一方面,烟气旋流致使部分射流在温度窗口的轨迹延长、停留时间增大,最终出口氨泄漏量稍有降低。当>1.4时,大量的还原剂在逆流侧滞留、漏失,而顺流侧由于还原剂量过低,脱硝能力不足,导致系统总的脱硝效率下降。

图6 不同喷射工况下脱硝率和漏氨量的变化曲线

图7 优化喷射工况下出口NO与NH3的体积分数

3.4 氨氮摩尔比的影响

为了减少NOx排放量,电站现场通常会依据经验,沿用喷枪其他基准参数,增加还原剂的喷入量,亦即提高SNCR反应的氨氮摩尔比。图8中,随着NSR增大,系统还原率提高,模拟结果与测量值吻合较好;而漏氨量也随之增加。过量的氨泄漏存在腐蚀尾部烟道受热面,造成空气预热器堵塞的风险,且可能影响到下游脱硫工艺的效果[20]。实际应用中,该电站基准喷射工况下漏氨量高达(25~30)× 10–6(6%氧量),受氨泄漏偏多的影响,一方面会定期停炉吹扫清灰,同时调理脱硫塔浆液氨氮浓度,另一方面会限制还原剂的喷入总量,并寻求降低氨逃逸的运行调整。经过分层粒径、两侧流量优化(取固定值1.25),液滴蒸发后与烟气能够更好地混合、反应,在同等NSR下,优化方案脱硝效率更高且氨泄漏量明显降低。图8中,优化效果随着NSR增大呈现出下降的趋势。因为还原剂喷射总量的增加,延长了蒸发时间,提高了射流穿透能力,从而减弱了流量优化的效果(即最佳方案趋近于1)。总的来看,基于烟气参数对不同位置射流粒径和喷入量的优化,能够在保证一定脱硝率的同时,降低还原剂的消耗量,减少氨漏失。

图8 SNCR系统脱硝率和漏氨量随NSR的变化曲线

4 结论

从对脱硝效果影响的角度分析了大型四角切圆锅炉SNCR区域流场、温度场和出口组分浓度的分布特征,据此对还原剂射流的雾化粒径、流量等参数进行了模拟优化。得出以下结论。

(1)在炉膛内逆时针旋转气流影响下,S形射流穿透能力增强,N形射流穿透能力受到抑制;还原剂随烟气向炉膛顺流侧“富集”,炉膛内气液混合、反应后,出口氨氮分布不均,系统脱硝效果受到影响。

(2)增大液滴雾化粒径能够提高其穿透能力,但会延长蒸发时间。为了保证液滴完全蒸发后具有充足的反应时间,其最佳平均粒径随高度而改变。300μm/200μm的A/B分层平均粒径优化方案,相比统一平均粒径下的最佳方案,氨泄漏量明显减少。

(3)固定还原剂总喷入量,适当增加逆流侧流量,有助于缓解还原剂向顺流侧“富集”的影响:系统还原率升高,氨泄漏量降低。当逆流侧流量增加到一定程度后,该侧还原剂反应不完全,而顺流侧还原剂量不足,导致脱硝率降低。

基于烟气参数的还原剂雾化粒径和喷入量的优化方案改善了还原剂与NO的混合、反应条件,在相同NSR下,获得了更好的脱硝效果,但是优化程度随NSR的增大而略有降低。

[1] 顾卫荣,周明吉,马薇. 燃煤烟气脱硝技术的研究进展[J]. 化工进展,2012,31(9):2084-2092. GU W R,ZHOU M J,MA W. Technology status and analysis on coal-fired flue gas denitrification [J]. Chemical Industry and Engineering Progress,2012,31(9):2084-2092.

[2] 温智勇,胡敏,杨玉,等. 联合空气分级与 SNCR 在 300MW 锅炉上的应用[J]. 浙江大学学报(工学版),2014(1):63-69. WEN Z Y,HU M,YANG Y,et al. Application of air staging combined with SNCR on 300MW boiler [J]. Journal of Zhejiang University(Engineering Science),2014(1):63-69.

[3] 李维成,李振山,蔡宁生. 选择性非催化还原化学机制简化与沉降炉内反应流动的数值模拟[J]. 中国电机工程学报,2010(14):68-76. LI W C,LI Z S,CAI N S. Mechanism reduction and computational fluid dynamic simulation of selective non-catalytic reduction reacting flow in drop tube furnace[J]. Proceedings of the CSEE,2010(14):68-74.

[4] SHIN M S,KIM H S,JANG D S. Numerical study on the SNCR application of space-limited industrial boiler[J]. Applied Thermal Engineering,2007,27(17):2850-2857.

[5] 王智化,吕钰,何沛,等. 410t/h 燃煤锅炉选择性非催化还原气液混合特性的数值研究[J]. 中国电机工程学报,2009(20):60-65. WANG Z H,LÜ Y,HE P,et al. Numerical study of mixing characteristic between flue and droplet at 410t/h coal-fired boiler SNCR system [J]. Proceedings of the CSEE,2009(20):60-65.

[6] 吕洪坤,杨卫娟,周俊虎,等. 化学计量比、雾化压力对电站锅炉 SNCR 脱硝的影响[J]. 化工学报,2008,59(11):2898-2903. LV H K,YANG W J,ZHOU J H. Impact of NSR and atomization pressure on SNCR used in power plant boiler [J]. Journal of Chemical Industry and Engineering,2008,59(11):2898-2903.

[7] 姜敏,金保昇,周英贵,等. 300MW 燃煤锅炉 SNCR 过程的数值模拟[J]. 东南大学学报(自然科学版),2012,42(4):691-695. JIANG M,JIN B S,ZHOU Y G,et al. Numerical simulation of SNCR in a 300 MW pulverized-coal boiler[J]. Journal of Southeast University(Natural Science Edition),2012,42(4):691-695.

[8] XIA Z H,LI J,WU T T,et al. CFD simulation of MSW combustion and SNCR in a commercial incinerator[J]. Waste Management,2014,34(9):1609-1618.

[9] GUO J J,LIU Z H,WANG P,et al. Numerical investigation on oxy-combustion characteristics of a 200MWetangentially fired boiler[J]. Fuel,2015,140:660-668.

[10] 方庆艳,汪华剑,陈刚,等. 超超临界锅炉磨煤机组合运行方式优化数值模拟[J]. 中国电机工程学报,2011,31(5):1-6. FANG Q Y,WANG H J,CHEN G,et al. Optimal simulation on the combination mode of mills for an ultra-supercritical utility boiler[J]. Proceedings of the CSEE,2011,31(5):1-6.

[11] DE SOETE G G. Overall reaction rates of NO and N2formation from fuel nitrogen[C]//15th Symposium (International) on Combustion. Elsevier,1975,15(1):1093-1102.

[12] ROTA R,ANTOS D,ZANOELO E F,et al. Experimental and modeling analysis of the NOxOUT process[J]. Chemical Engineering Science,2002,57(1):27-38.

[13] NGUYEN T D B,LIM Y I,KIM S J,et al. Experiment and computational fluid dynamics(CFD)simulation of urea-basedselective non-catalytic reduction (SNCR) in a pilot-scale flow reactor[J]. Energy & Fuels,2008,22(6):3864-3876.

[14] MODLINSKI N. Numerical simulation of SNCR (selective non-catalytic reduction) process in coal fired grate boiler[J]. Energy,2015,92:67-76.

[15] 黄镇宇,孙勇,陈丰,等. 125MW 电站煤粉锅炉 SNCR 试验研究[J]. 浙江大学学报(工学版),2012,46(10):1778-1783. HUANG Z Y,SUN Y,CHEN F,et al. Experimental research on SNCR applied in 125 MW power plant boiler[J]. Journal of Zhejiang University(Engineering Science),2012,46(10):1778-1783.

[16] AYOUB M,IRFAN M F,YOO K S. Surfactants as additives for NOxreduction during SNCR process with urea solution as reducing agent[J]. Energy Conversion and Management,2011,52(10):3083-3088.

[17] NIU S,HAN K,LU C. An experimental study on the effect of operating parameters and sodium additive on the NOxOUT process[J]. Process Safety and Environmental Protection,2011,89(2):121-126.

[18] 王海涛,杨卫娟,周俊虎,等. 液滴在高温气流中蒸发混合特性计算分析[J]. 浙江大学学报(工学版),2011,45(5):878-884. WANG H T,YANG W J,ZHOU J H,et al. Calculation and analysis on evaporation and mixing characteristics of droplets in high temperature flue [J]. Journal of Zhejiang University (Engineering Science),2011,45(5):878-884.

[19] YANG W J,ZHOU Z J,ZHOU J H,et al. Application of hybrid coal reburning/SNCR processes for NOxreduction in a coal-fired boiler[J]. Environmental Engineering Science,2009,26(2):311-318.

[20] 沈伯雄,韩永富,刘亭. 氨选择性非催化还原烟气脱硝研究进展[J].化工进展,2008,27(9):1323-1327. SHEN B X,HAN Y F,LIU T. Development of flue gas denitrification using NH3selective non-catalytic reduction[J]. Chemical Industry and Engineering Progress,2008,27(9):1323-1327.

The simulative optimization of atomization diameter and spray flux of reductant based on fume parameters in selective non-catalytic reduction(SNCR)process

ZHU Xiaoming1,JIN Baosheng1,LEI Da2,WANG Xiaojia1

(1Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Southeast University,Nanjing 210096,Jiangsu,China;2Nanjing Longyuan Environmental Corporation,Nanjing 210012,Jiangsu,China)

To reduce the effect of unevenly-distributed fume parameters on the selective non-catalytic reduction (SNCR),the state distribution of fume and its effect on the NOxremoval efficiency of a 220 MW coal fired boiler were numerically studied. Meanwhile,the optimization methods for atomization diameter and spray flux of reductant were discussed. It is found that the most suitable average diameter of spray drops varies at different heights to guarantee the sufficient reaction time of SNCR process in the temperature window. Furthermore,a whirl flow remains in the SNCR area,along with which reductants are enriched to partial furnace,thus causing an uneven distribution of NH3/NO at the outlet. Accordingly,optimization strategies of atomization parameters are proposed:①Optimizing the average diameter of spray drops at different heights by layer;②Adjusting the distribution of spray flux in different regions according to the whirlwind characters under certain fixed molar ratio of NH3/NO. The simulation results indicate that the optimization plan can promote NOxremoval efficiency to 42.1% from 36.8% and reduce NH3slip by 49% compared to those of fiducial injection condition at the powerplant under a NH3/NO molar ratio of 1.2. In addition,the optimization method gains preferred denitration results under higher NH3/NO molar ratios,while the effects of optimization slightly descend simultaneously.

selective non-catalytic reduction;atomization diameter;spray flux;simulation;optimization

X511

:A

:1000–6613(2017)02–0720–08

10.16085/j.issn.1000-6613.2017.02.044

2016-06-20;修改稿日期:2016-08-02。

江苏省科技成果转化专项资金项目(BA2015083)。

朱小明(1993—),男,硕士研究生,研究方向为煤粉锅炉燃烧及脱硝过程的数值模拟和工程试验。E-mail:xmzhu@seu.edu. cn。联系人:金保昇,教授,博士生导师,研究方向为煤和生物质发电技术及其相关的气固流动和热质传递。E-mail:bsjin@seu.edu.cn。