天然气脱硫装置中杂质对胺液腐蚀性影响研究

夏勇,贾浩民,刘国栋,黄昌猛,刘壮,剡政瑜

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

天然气脱硫装置中杂质对胺液腐蚀性影响研究

夏勇,贾浩民,刘国栋,黄昌猛,刘壮,剡政瑜

(中国石油长庆油田分公司第一采气厂,宁夏银川750006)

靖边气田天然气脱硫装置胺液在长期使用过程中,受地层水携带杂质、管线腐蚀产物、溶液降解产物等不断累积影响,造成溶液品质下降,本文通过采用CORTEST高压釜测试系统模拟不同杂质含量的胺液腐蚀环境,开展了低温(40℃)和高温(120℃)条件下单因素杂质和多种杂质存在时溶液腐蚀性测试,通过计算均蚀速率和点蚀速率,分析不同杂质对溶液腐蚀性的影响,并利用MINITAB 15.1软件进行排序,确定了影响胺液腐蚀性的主要杂质种类及影响程度大小,为后期开展天然气脱硫装置腐蚀防护提供了依据。

天然气;脱硫装置;杂质;胺液腐蚀性

靖边气田天然气脱硫装置采用甲基二乙醇胺(MDEA)作为脱硫溶剂,在脱硫过程中天然气携带的泥沙和高矿化度地层水、管道腐蚀产物以及胺液降解产物在溶液中不断累积,达到一定程度时,胺液就会出现频繁的发泡现象,导致脱硫装置出现拦液、脱硫脱碳效果下降等问题,并会加速脱硫装置内的设备和管道的腐蚀。结合天然气净化装置生产的特点,系统开展了胺液中固体悬浮物、各种盐类及有机物三类杂质不同含量对溶液腐蚀性的影响[1-5]。

1 脱硫胺液中杂质组成分析

根据天然气净化装置生产特点以及运行状况,在不同污染程度的MDEA溶液中选取了五个样品,采取相应方法对胺液中杂质进行了分析。

1.1 固体悬浮物含量的分析

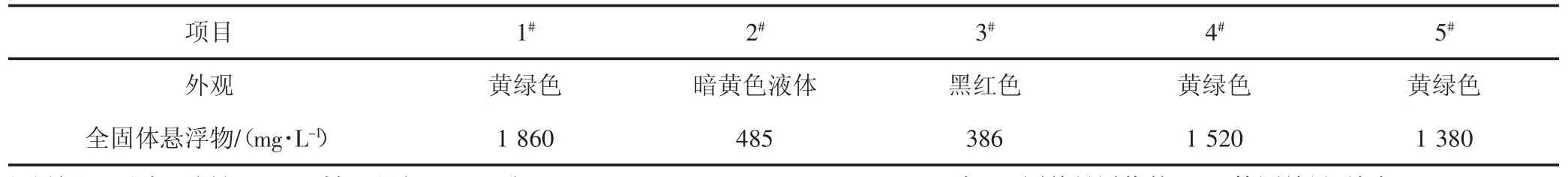

采用过滤称重法对溶液中大于1 μm的固体悬浮物含量进行了分析,分析结果(见表1)。

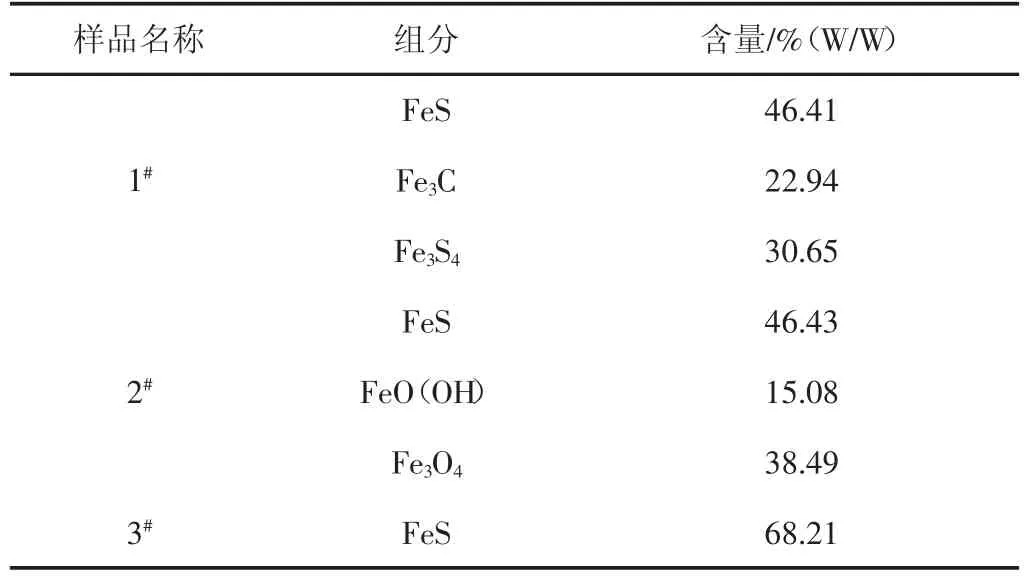

采用XRD对固体悬浮物进行了定性和定量分析,固体悬浮杂质的XRD检测结果(见表2)。

表1 净化装置脱硫溶液中主要固体悬浮物总量分析统计表

表2 固体悬浮物的XRD检测结果

表2 固体悬浮物的XRD检测结果(续表)

胺液中的固体悬浮物主要由FeS、Fe2(SO4)3、Fe3O4、Fe3C、Fe3S4和FeO(OH)组成,其中,尤以FeS、Fe2(SO4)3、Fe3O4含量居多,因此,胺液中的固体悬浮物主要来自天然气净化装置设备管线腐蚀后的腐蚀产物。

1.2 盐离子的分析

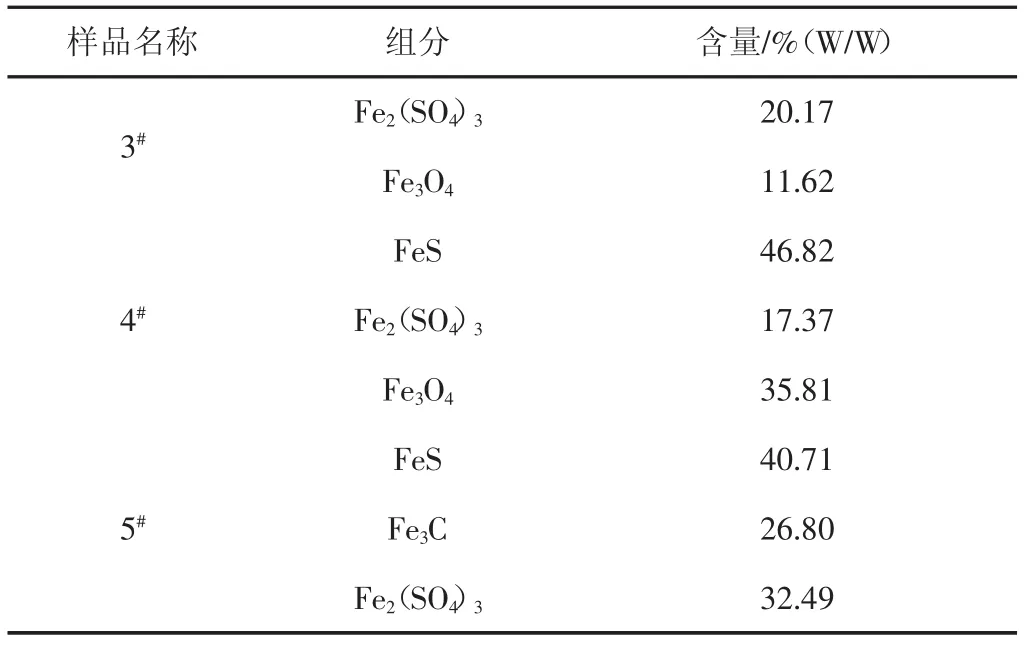

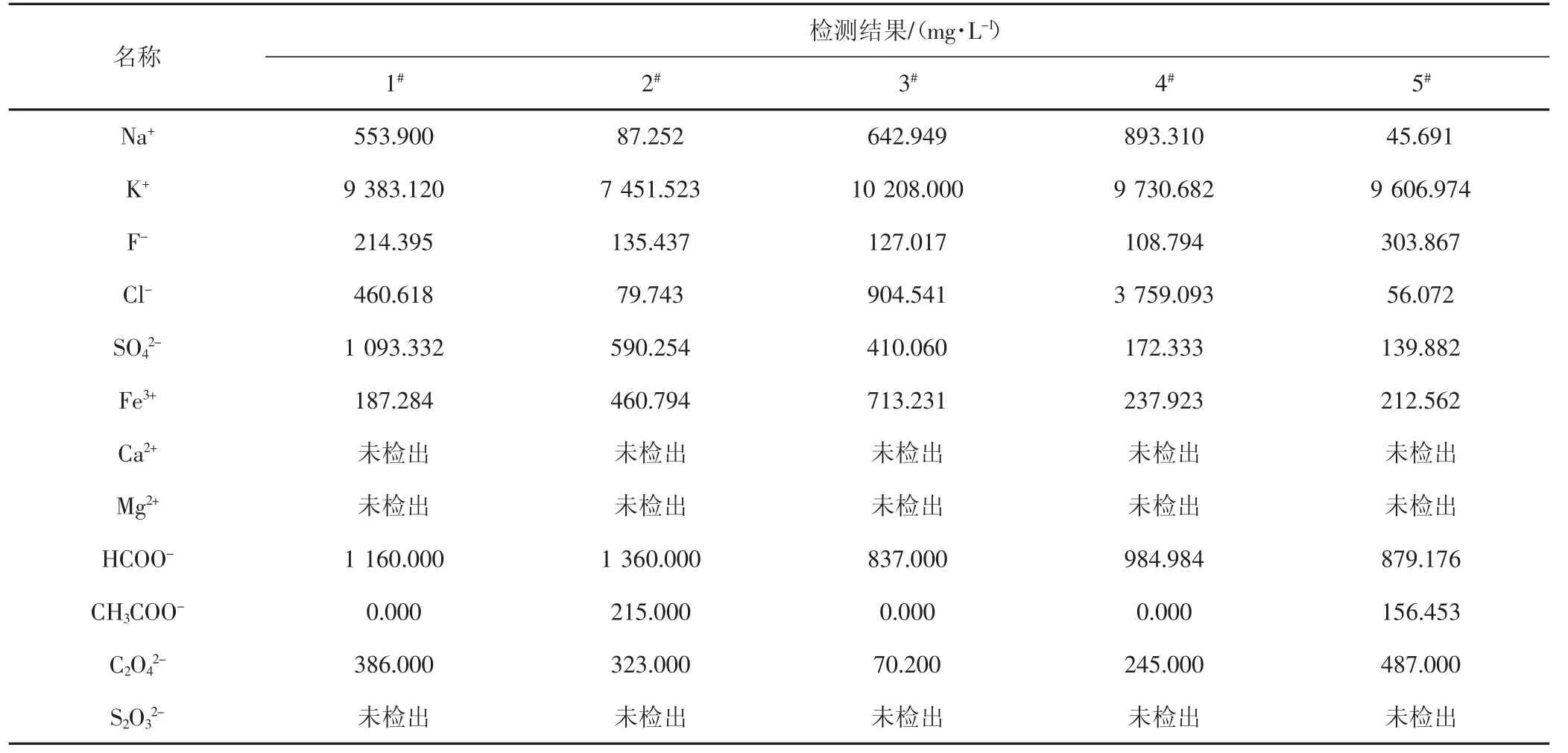

采用离子色谱法对溶液中盐离子进行了进一步检测,检测结果(见表3)。

表3检测离子为溶液中代表性离子,但不包括溶液中的全部离子,其中阴离子还应包括热稳定性盐的其他形态如长链有机酸盐、硫氰酸盐等,由于此类离子含量极低,在后期研究中以热稳定盐总量来表示。由表3可知,溶液中的阴离子总量小于10 000 mg/L,其中Cl-含量相对较高,强阳离子K+、Na+总量相对较高,在10 000 mg/L左右,Fe3+含量较低在1 000 mg/L以内。

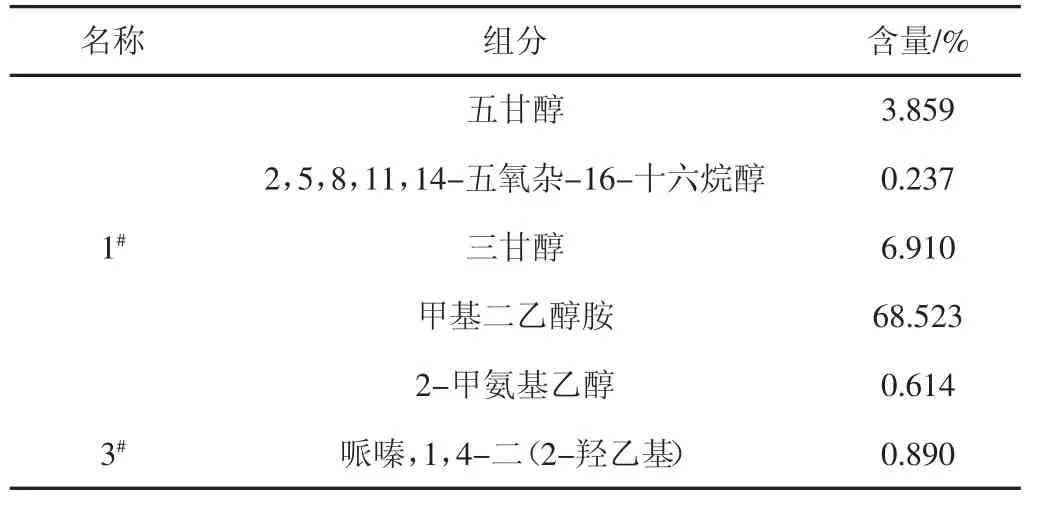

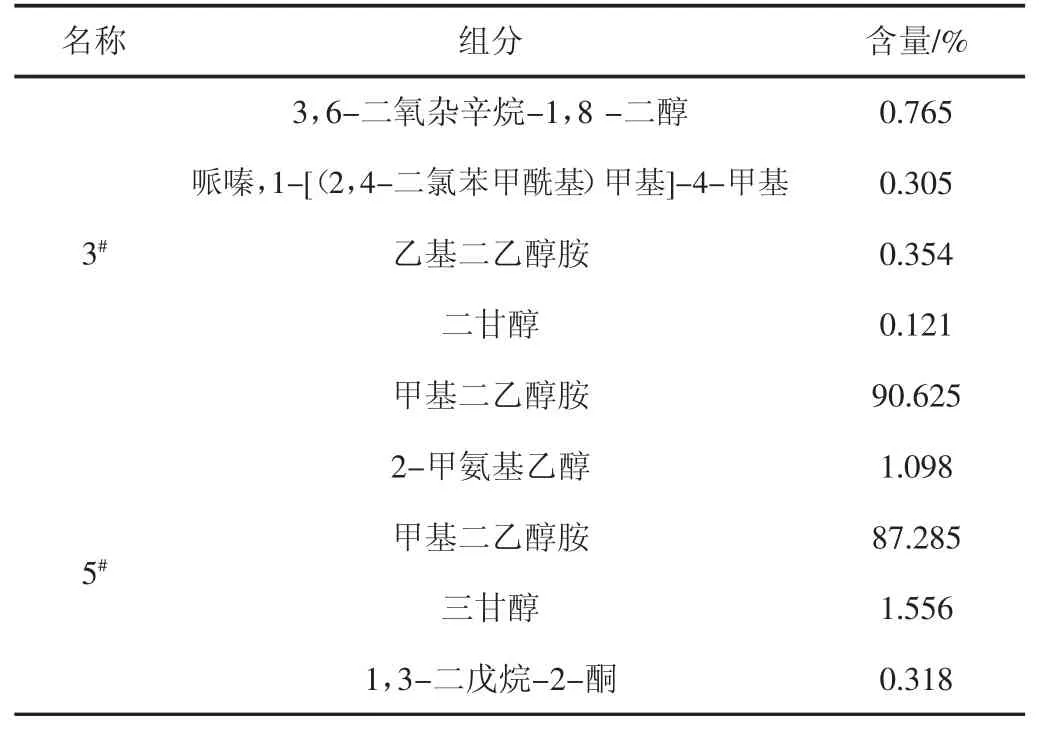

1.3 有机物的分析

查阅早期文献,对脱硫废液分析结果,脱硫废溶液中各种有机物杂质的相对总含量约为1.67%。

采用气-质联用法(GC-MS)对脱硫装置中胺液中的有机物进行抽样定性定量检测。

表3 离子色谱检测结果一览表

表4 有机物的GC-MS检测结果一览表

表4 有机物的GC-MS检测结果一览表(续表)

从检测结果(见表4)看出,胺液中的主要有机物杂质为甘醇类及哌嗪类,蒸馏后相对总含量一般为2%~3%,因此正常生产中50%水溶液中,此类有机杂质总量为1%~1.5%。

2 杂质对脱硫胺液腐蚀性研究方法

参照SY/T 5273-2000《油田采出水用缓蚀剂性能评价方法》中的要求进行失重法检测[6,7]。检测装置采用CORTEST高压釜测试系统。配制50%MDEA新鲜溶液作为空白溶液,向溶液中添加一定量的杂质,分别制成不同杂质含量的溶液,测定不同杂质含量时溶液腐蚀性。

测试步骤如下:

(1)向腐蚀介质中通入氮气2 h,除去其中溶解的氧,将腐蚀介质注入高压釜中,密封后继续通入氮气,充分除氧2 h后升温至指定温度进行挂片腐蚀测试。

(2)测试结束后,用镊子取出挂片,观察、记录挂片表面的腐蚀形态及腐蚀产物黏附状况后,立即用蒸馏水小心冲洗并用滤纸擦干,进行脱脂脱水处理。

(3)将处理的挂片放入酸液(7 g六次甲基四胺溶于50 mL蒸馏水中,加浓盐酸100 mL,用水稀释至1 L摇匀)中浸泡5 min,用镊子夹少量脱脂棉轻拭挂片表面的腐蚀产物。

(4)从酸液中取出挂片,用蒸馏水冲去表面残液后,立即将挂片浸入60 g/LNaOH溶液中,30 s后再用蒸馏水冲洗,然后放入无水乙醇中浸泡约5 min,清洗脱水两次。取出挂片放在滤纸上,冷风吹干用滤纸包好,贮存于干燥器中,放置1 h后再测量其尺寸和质量。

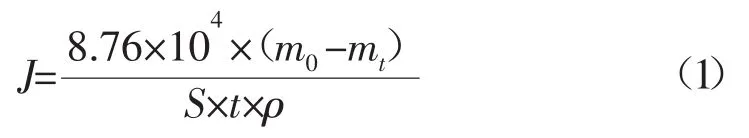

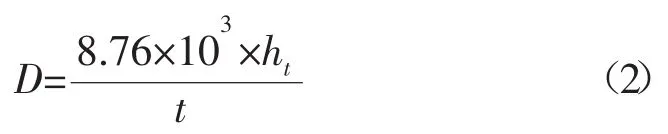

(5)计算溶液对挂片的均蚀速率J(式1)和点蚀速率D(式2)。

均蚀速率:

式中:J-均蚀速率,mm·a-1;m0-腐蚀前的挂片质量,g;mt-腐蚀后的挂片质量,g;S-挂片的总面积,cm2;t-实验时间,h;ρ-挂片的密度,8.027 5 g·cm-3。

点蚀速率:

式中:D-点蚀速率,mm·a-1;ht-腐蚀后的挂片表面最深蚀坑深度,mm;t-实验时间,h。

3 杂质对脱硫胺液腐蚀性影响

3.1 单一杂质对胺液腐蚀性影响

根据调研和前期溶液检测分析,脱硫胺液中杂质主要有固体悬浮物、盐离子、有机物,通过开展室内实验,确定了影响脱硫胺液腐蚀性的影响因素,并利用MINITAB专业统计软件对大量试验数据进行系统计算,通过方差分析对主要杂质影响胺液腐蚀性的程度大小进行了排序。

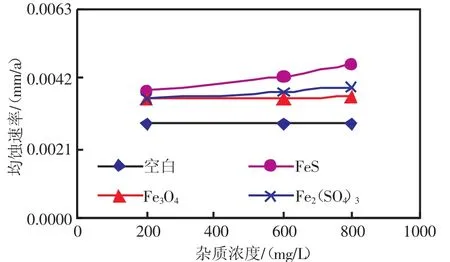

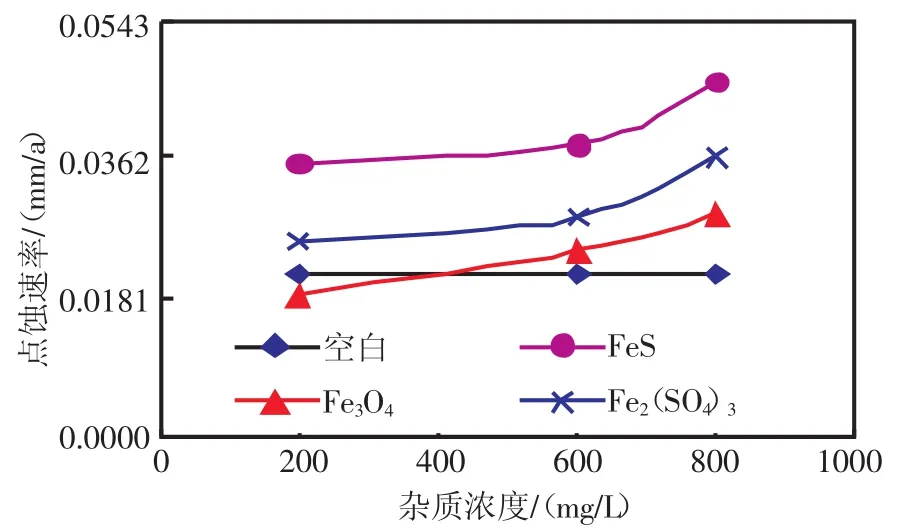

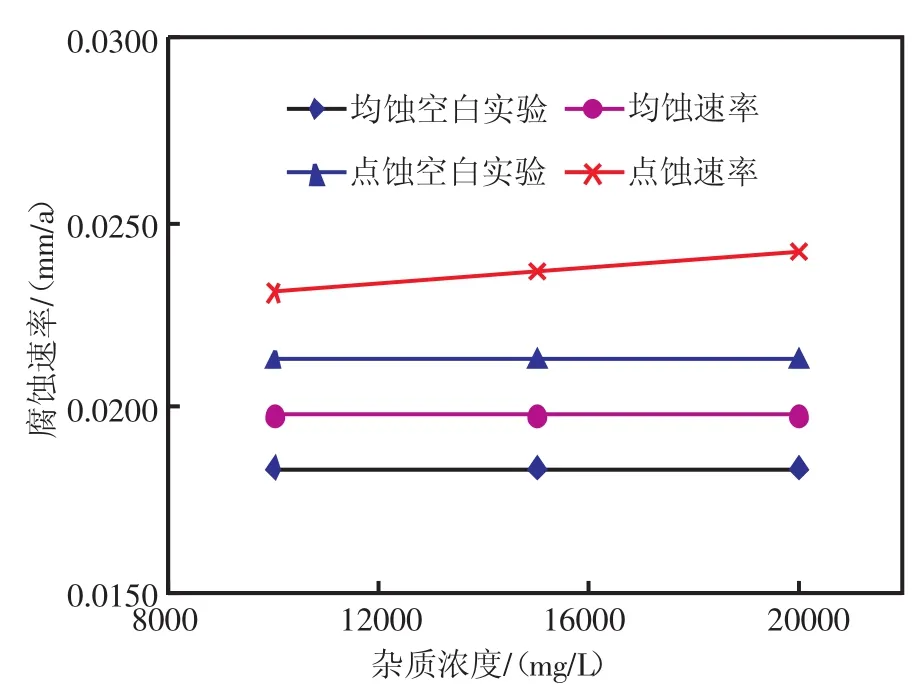

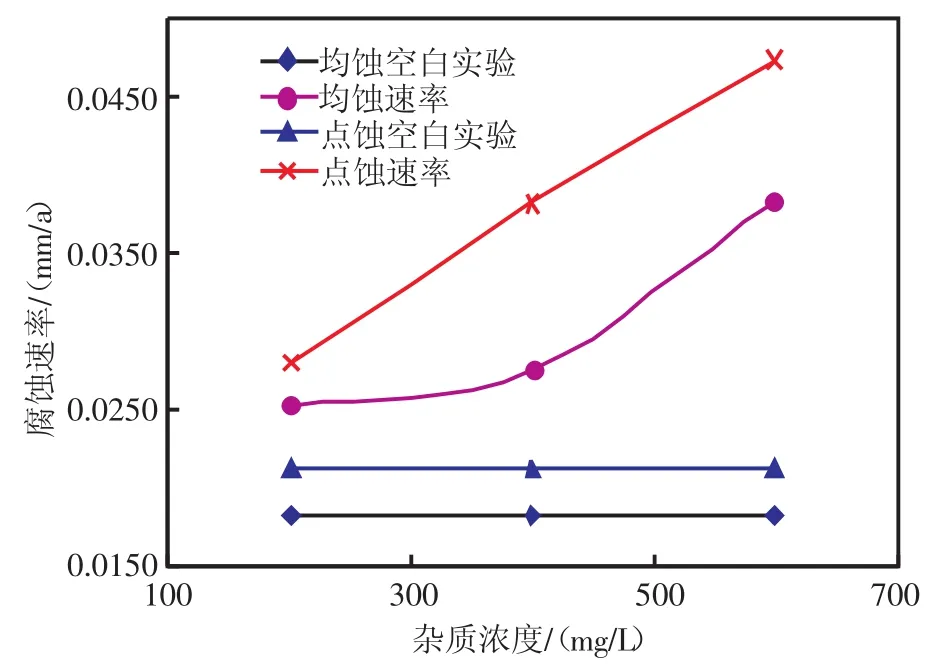

3.1.1 固体悬浮物对胺液腐蚀性的影响测定了不同浓度的FeS、Fe3O4和Fe2(SO4)3对胺液腐蚀性的影响,高温条件下结果(见图1、图2)。

图1 高温下固体悬浮物浓度对均蚀速率的影响

图2 高温下固体悬浮物浓度对点蚀速率的影响

利用MINITAB 15.1软件对测试数据进行方差分析,得到固体悬浮物影响胺液腐蚀性的大小为:

均蚀速率(低温):FeS>Fe2(SO4)3>Fe3O4

点蚀速率(低温):FeS>Fe2(SO4)3>Fe3O4

均蚀速率(高温):Fe3O4>FeS>Fe2(SO4)3

点蚀速率(高温):Fe3O4>Fe2(SO4)3>FeS

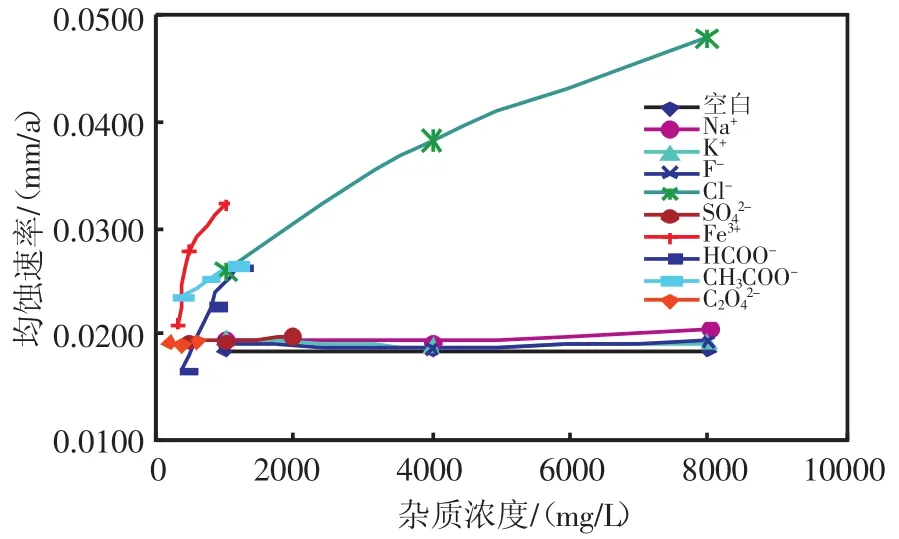

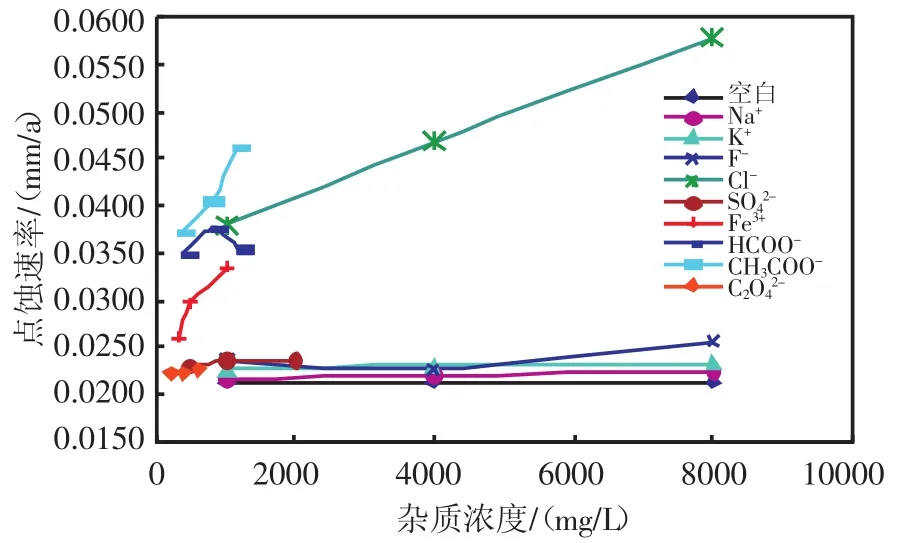

3.1.2 盐离子对胺液腐蚀性的影响实验测定了不同盐离子含量Na+、K+、Fe3+、Cl-、HCOO-、CH3COO-等对胺液腐蚀性的影响,高温条件下实验结果(见图3、图4)。

图3 高温下盐浓度与均蚀速率的相互关系

图4 高温下盐浓度与点蚀速率的相互关系

根据方差分析结果,得到盐离子影响胺液腐蚀性的大小为:

均蚀速率(低温):Fe3+>Cl->HCOO->CH3COO-

点蚀速率(低温):Fe3+>Cl->CH3COO->HCOO-

均蚀速率(高温):Cl->Fe3+>HCOO->CH3COO-

点蚀速率(高温):Cl->CH3COO->Fe3+>HCOO-

3.1.3 有机物对胺液腐蚀性的影响实验测定了不同浓度的甘醇类和哌嗪类对胺液腐蚀性的影响,高温条件下实验结果(见图5、图6)。根据方差分析结果,高低温条件下,胺液中的有机杂质哌嗪类物质能够加快挂片的腐蚀,甘醇类物质对溶液腐蚀性影响较小。

图5 高温下甘醇类对腐蚀性的影响

图6 高温下哌嗪类对腐蚀性的影响

3.2 杂质共存时对胺液腐蚀性影响

通过实验可知,影响胺液腐蚀性的主要因素包括固体悬浮物杂质(FeS、Fe3O4、Fe2(SO4)3)、热稳定性盐(Cl-、Fe3+、HCOO-、CH3COO-)和有机杂质(哌嗪类)。实际生产过程中,脱硫胺液通常是多种杂质共存的,因此需考察胺液中各杂质共存时的交互作用,利用正交实验设计对胺液腐蚀性具有显著影响作用的7种杂质进行系统计算与分析。

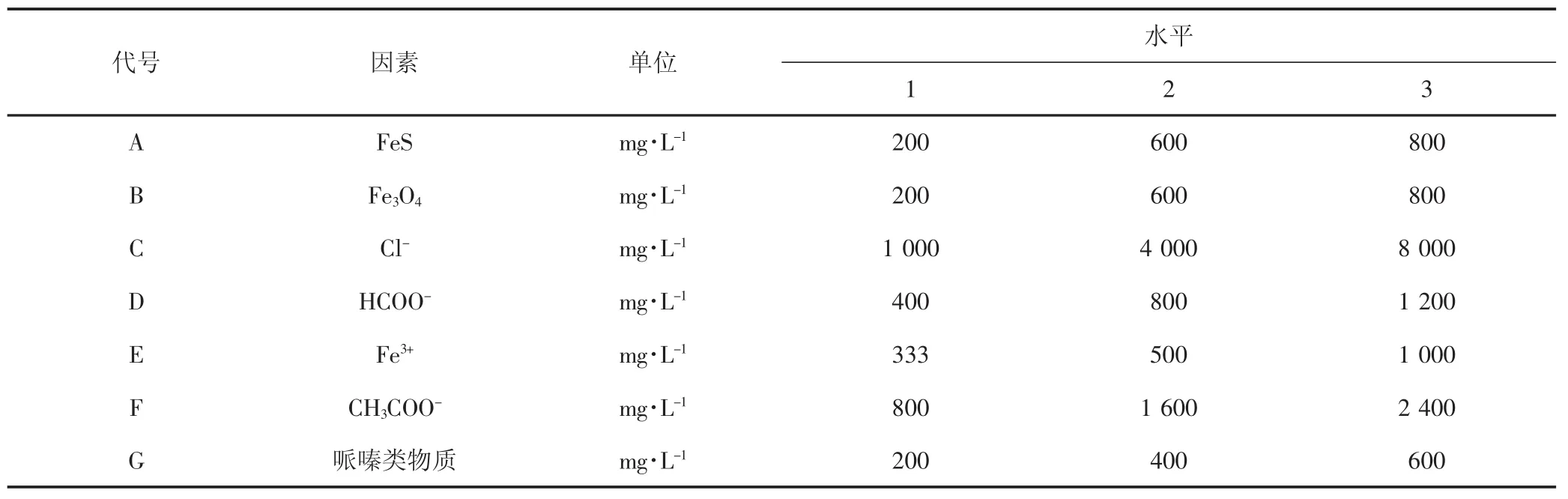

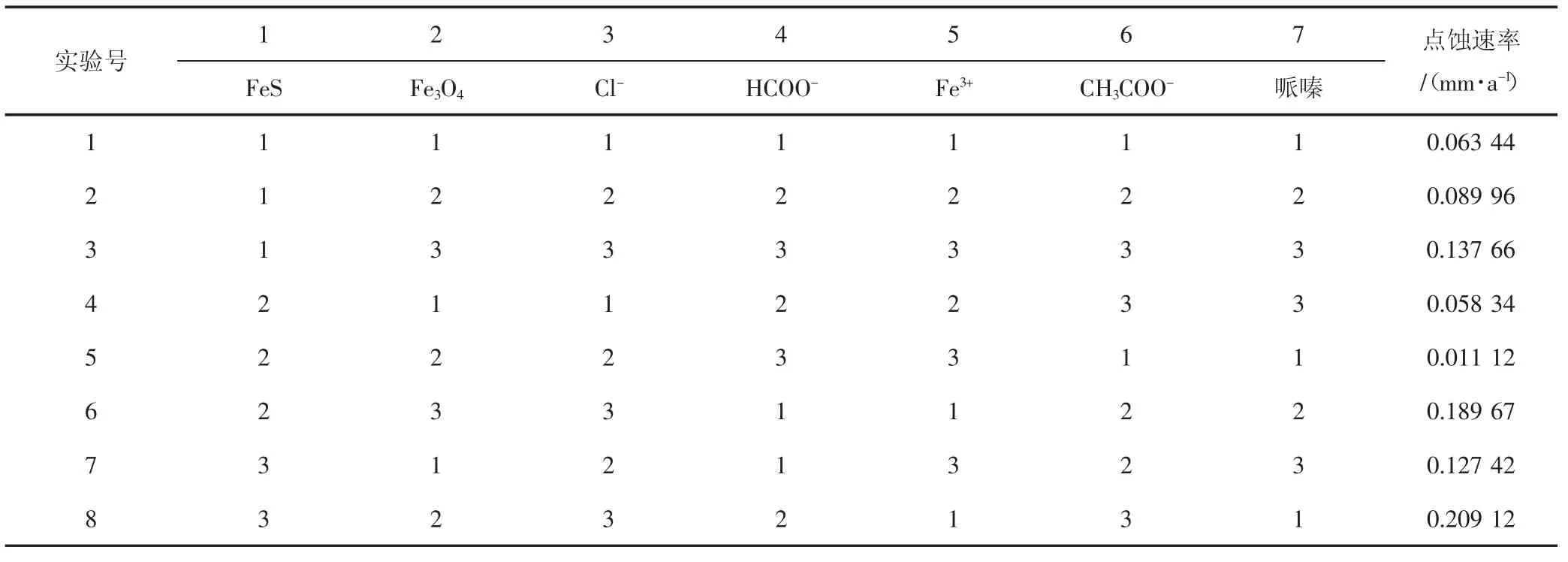

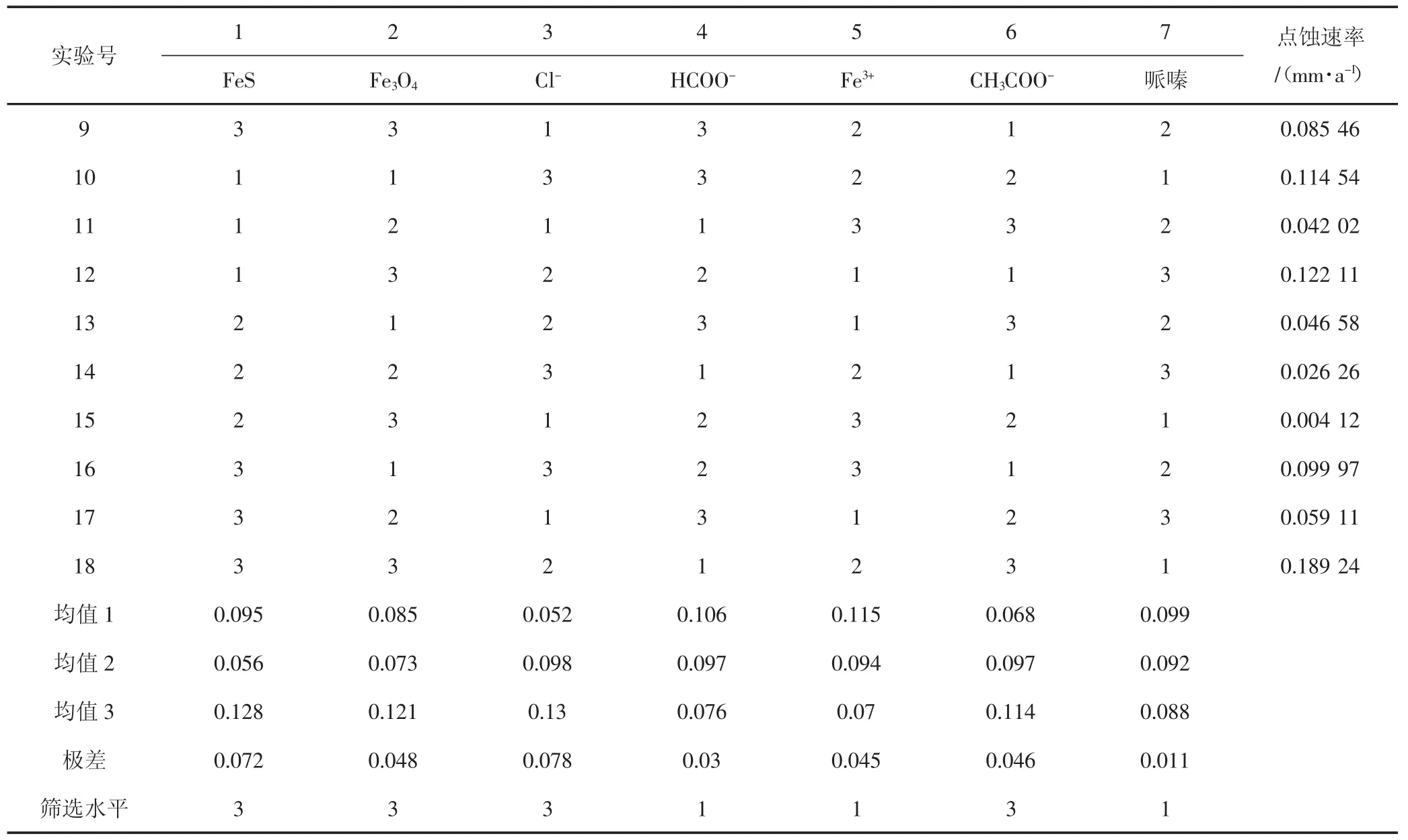

选用L18(37)来研究各杂质对高温下胺液对挂片均蚀速率和点蚀速率的影响及其交互作用,其因素水平表及测定结果(见表5、表6)。

表5 胺液中杂质的因素水平表

表6 胺液中杂质共存对点蚀影响

由表5、表6正交实验结果可知,对于FeS、Fe3O4、Cl-、HCOO-、Fe3+、CH3COO-、哌嗪类物质等7种杂质来说,在高温条件下,对MDEA点蚀速率的影响程度由大到小依次为Cl->FeS>Fe3O4>CH3COO->Fe3+>HCOO->哌嗪类物质,且当FeS为800 mg/L、Fe3O4为800 mg/L、Cl-为8 000 mg/L、HCOO-为400 mg/L、Fe3+为333 mg/L、CH3COO-为2 400 mg/L、哌嗪类物质为200 mg/L时,该脱硫溶液的点蚀速率最高,此时,MDEA溶液的点蚀性最强。

采用相同实验方法测得,对MDEA均蚀速率的影响程度由大到小依次为Cl->FeS>Fe3O4>CH3COO->哌嗪类物质>Fe3+,且当FeS为800 mg/L、Fe3O4为800 mg/L、Cl-为8 000 mg/L、HCOO-为400 mg/L、Fe3+为333 mg/L、CH3COO-为2 400 mg/L、哌嗪类物质为200 mg/L时,该脱硫溶液的均蚀速率最高,此时,MDEA溶液的均蚀性最强。

表6 胺液中杂质共存对点蚀影响(续表)

4 结论

(1)通过脱硫装置胺液现场抽样分析,确定了胺液中的主要杂质成分、含量范围,为开展胺液腐蚀性影响实验奠定了基础。

(2)通过开展单一因素和正交实验,分析确定了各类杂质成分对脱硫胺液腐蚀性的影响规律和优化控制方案。即在高温条件下,对MDEA点蚀速率的影响程度由大到小依次为Cl->FeS>Fe3O4>CH3COO->Fe3+>HCOO->哌嗪类物质;对MDEA均蚀速率的影响程度由大到小依次为Cl->FeS>Fe3O4>CH3COO->哌嗪类物质>Fe3+。

(3)在生产过程中,应严格控制脱硫胺液中的杂质成分在规定范围内,减缓溶液对设备管线的腐蚀性。即:FeS小于800 mg/L、Fe3O4小于800 mg/L、Cl-小于8 000 mg/L、HCOO-小于400 mg/L、Fe3+小于333 mg/L、CH3COO-小于2 400 mg/L、哌嗪类物质小于200 mg/L。

[1]付敬强,王鸿宇,周虹见.胺液污染原因分析[J].石油与天然气化工,2001,30(6):293-294.

[2]聂崇斌.醇胺胺液的降解和复活[J].石油与天然气化工,2012,41(2):164-168.

[3]万征平,胡科先,刘学蕊,等.胺液中热稳定盐含量的分析研究[J].石油化工应用,2013,32(7):95-98.

[4]Stewart E J,Lanning R A.Reduce amine plant solvent losses[J].Hydrocarbon Processing,1994,73(5):67-81.

[5]Stewart E J,Lanning R A.Reduce Amine Plant Solvent Losses[S].Hydrocarbon Processing,1994,73(6):51-54.

[6]韦冬萍.碳钢在含热稳定性盐的N-甲基二乙醇胺介质中的腐蚀行为研究[D].厦门:厦门大学,2007.

[7]江晶晶,任挺,张强,等.MDEA脱硫溶液腐蚀性能影响因素研究[J].石油与天然气化工,2014,(S):1-11.

TE988.2

A

1673-5285(2017)01-0124-05

10.3969/j.issn.1673-5285.2017.01.032

2016-12-07

夏勇(1980-),工程师,毕业于西南石油大学,从事天然气净化技术管理工作,邮箱:xiayong_cq@petrochina.com.cn。