201不锈钢上等离子喷涂ZrO2/NiCrAlY复合涂层的抗烧蚀性能

刘朝辉*,班国东,刘娜,叶圣天,贾艺凡,张行

(1.中国人民解放军后勤工程学院化学与材料工程系,重庆 401311;2.中国人民解放军63983部队,江苏 无锡 214000;3.中国人民解放军61517部队,北京 100000)

201不锈钢上等离子喷涂ZrO2/NiCrAlY复合涂层的抗烧蚀性能

刘朝辉1,*,班国东1,刘娜1,叶圣天2,贾艺凡3,张行1

(1.中国人民解放军后勤工程学院化学与材料工程系,重庆 401311;2.中国人民解放军63983部队,江苏 无锡 214000;3.中国人民解放军61517部队,北京 100000)

采用等离子喷涂工艺在201不锈钢上制备了ZrO2/NiCrAlY复合涂层,对其循环烧蚀前后的表面形貌和物相组成进行了表征,考察了附着力和失重量随烧蚀循环次数的变化。结果表明,ZrO2/NiCrAlY复合涂层在烧蚀后能够保持较大的附着力,使201不锈钢在高温火焰环境中的使用寿命延长6倍左右。循环烧蚀前后,ZrO2/NiCrAlY复合涂层表面的主要物相基本不变。等离子喷涂ZrO2/NiCrAlY复合涂层较大程度地提高了201不锈钢的抗烧蚀性能。

不锈钢;等离子喷涂;氧化锆;镍铬铝钇;复合涂层;抗烧蚀

First-author’s address:Department of Chemistry & Material Engineering, LEU, Chongqing 401311, China

不锈钢是一种比较特殊的铁合金材料。相对于普通的铁合金,不锈钢强度高、韧性强、防腐蚀性能好、耐热性更强[1-2]。但不锈钢的使用温度一般在600 °C以下,超过900 °C会出现明显的氧化现象,表面出现大量氧化物,并起层、脱落。不同型号(即不同合金配比)的不锈钢,抗烧蚀性能有所不同[3-5]。如201不锈钢含Cr量较高,高温下能在不锈钢表面形成一层致密的氧化膜,有效阻隔不锈钢材料的进一步氧化[6-8]。其不足之处在于,由Fe和Cr的氧化物形成的致密氧化膜非常薄,在超过900 °C时,内层的金属扩散到氧化膜外,与空气接触后迅速氧化,形成氧化物而脱落[9]。

为解决不锈钢材料的烧蚀脱落问题,前期研究人员已经做了大量的尝试,其中以改善合金配比、磁控溅射等方法较为常见,然而这些技术不仅操作复杂,而且成本高,无法满足工程应用要求[3,10]。

近年来表面喷涂技术迅速发展,在材料的表面处理方面获得大面积使用。在基材表面喷涂不同的材料,可以提高基材表面的各种性能,包括耐磨损、抗氧化、耐高温、耐腐蚀、导电、绝缘、防辐射等,其中典型的技术是等离子喷涂[11-12]。在热喷涂材料中,ZrO2的熔点和沸点非常高(分别为2 680 °C和4 300 °C),硬度大(莫氏硬度7.5),是一种较好的抗烧蚀材料[13-14]。因此,本文采用等离子喷涂工艺,在201不锈钢板上喷涂了ZrO2/NiCrAlY复合涂层,对样板的抗烧蚀性能进行实验分析,并对烧蚀前后的涂层进行表征以及成分对比分析。

1 实验

1. 1 材料

ZrO2,淄博瑞博康稀土材料有限公司;NiCrAlY,锦州市金江喷涂材料有限公司;201不锈钢板(100 mm × 60 mm × 2.2 mm),无锡信瑞德金属制品有限公司。

1. 2 涂层制备

喷涂前,用丙酮洗涤201不锈钢板,去除其表面的油性杂物。用M40的SiC砂纸对201不锈钢板的待喷涂面打磨至1 200目,使其表面粗糙而无光泽,然后用去离子水洗涤表面置常温干燥。

用上海大豪瑞法喷涂机械有限公司的DH-1080型等离子喷涂设备在处理过的不锈钢上进行喷涂。第一步在不锈钢表面喷涂NiCrAlY过渡层,控制电压62 V,电流420 A,主气Ar流量60 L/min,次气H2流量100 L/min,送粉速率450 g/min,喷涂厚度约为0.3 mm;第二步是喷涂ZrO2抗烧蚀层,控制电压62 V,电流420 A,主气Ar流量60 L/min,次气H2流量150 L/min,送粉速率700 g/min,喷涂厚度0.4 mm。喷枪距离均为70 ~ 80 mm,送粉方式为内送粉。最优厚度是在前期研究基础上确定的,试验表明膜层厚度小于0.7 mm时,抗烧蚀性能差;大于0.7 mm时,烧蚀冷却后膜层更容易开裂,且对基材的表面形貌影响较大。因此膜层总厚度选择0.7 mm,保证误差控制在0.05 mm之内。同一种配方共制备3个涂层样板,从中筛选出误差最小的样板进行测试。喷涂完毕后,将不锈钢板样品放置在常温下养护24 h。

1. 3 涂层的性能测试方法

用Aspex eXplor SSX-550型扫描电子显微镜(SEM)对烧蚀前后的ZrO2/NiCrAlY复合涂层的微观形貌进行观察。用岛津XRD-7000型X射线衍射仪(XRD)对烧蚀前后的ZrO2/NiCrAlY复合涂层进行物相分析,工作电压35 kV,工作电流25 mA,步宽0.3°,入射角度10° ~ 80°,步长3°/min。用PosiTest AT型拉脱法附着力测试仪对循环烧蚀后的ZrO2/NiCrAlY复合涂层样品进行附着力测试。

用XF11.3型辐射式燃烧机对涂层样品进行循环烧蚀,研究其抗烧蚀性能。在循环烧蚀试验中,将涂层面作为直接烧蚀面,涂层面向下由火焰直接灼烧,火焰将样品四周完全包围,火焰温度控制在800 ~950 °C范围内,无涂层面为间接烧蚀面,向上暴露于空气中,如图1所示。

图1 烧蚀测试时的照片Figure 1 Photo of ablation test

每次烧蚀0.5 h后置于洁净空气中冷却至室温,循环若干次。作为对照,对未喷涂的201不锈钢板样品进行相同条件的循环烧蚀试验。在烧蚀过程中,用GM2200型红外测温仪测量火焰区域的温度。每一次循环烧蚀后,观察样品喷涂面与未喷涂面的变化,并用精度为0.01 g的天平测量样品质量,用质量的损失量来表征样品的烧蚀程度。

2 结果与讨论

2. 1 ZrO2/NiCrAlY复合涂层的形貌与微观结构

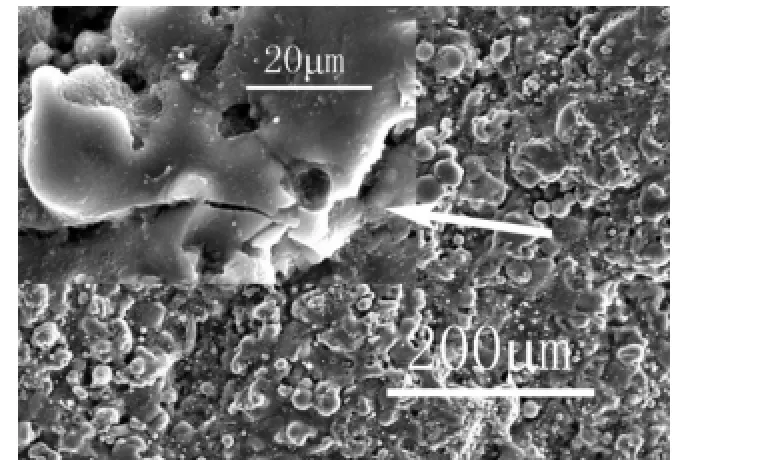

喷涂完成的ZrO2/NiCrAlY复合涂层的表面形貌如图2所示。图2显示ZrO2/NiCrAlY复合涂层表面凹凸不平,有许多球状的凸出物,这是熔融的ZrO2液滴未能与过渡涂层完全融合时固化所形成的。同时,涂层表面能观察到明显的裂纹,说明ZrO2层熔化后,在冷却的过程中内应力较大,发生了开裂。

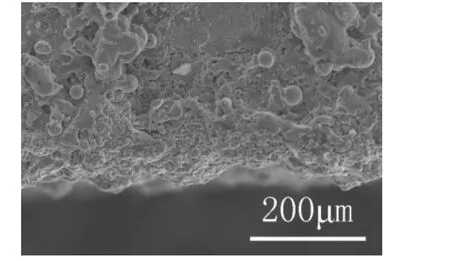

为观察ZrO2/NiCrAlY复合涂层与基体材料的附着情况,对涂层的截面进行SEM表征,如图3所示。由图3可见,ZrO2/NiCrAlY复合涂层与不锈钢基体之间均不易观察出明显的界面,可见NiCrAlY过渡层在ZrO2涂层与201不锈钢板之间起到了较好的衔接作用,提高了涂层与201不锈钢板之间的结合强度。

图2 ZrO2/NiCrAlY复合涂层的表面SEM照片Figure 2 SEM image showing the surface of ZrO2/NiCrAlY composite coating

图3 ZrO2/NiCrAlY复合涂层的截面SEM图Figure 3 Sectional SEM image of ZrO2/NiCrAlY composite coating

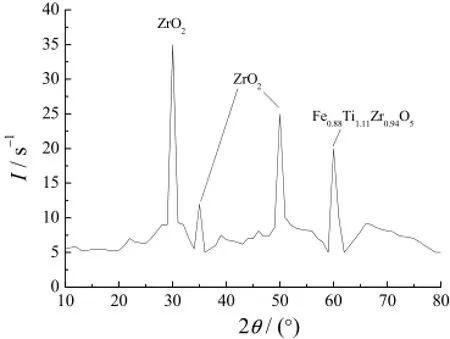

2. 2 ZrO2/NiCrAlY复合涂层的物质组成分析

ZrO2/NiCrAlY复合涂层表面的XRD谱如图4所示。由图4可知,ZrO2/NiCrAlY复合涂层中不仅含ZrO2,而且含有Fe、Ti的氧化物,并且杂峰较多。可能是当熔融的ZrO2粉末颗粒撞击NiCrAlY合金过渡层时,有部分NiCrAlY合金成分受热移动到了ZrO2/NiCrAlY复合涂层的表面,并与处于熔融状态的ZrO2混合,使 ZrO2/NiCrAlY复合涂层的表面出现较多杂质。

图4 ZrO2/NiCrAlY复合涂层的XRD谱图Figure 4 XRD pattern of ZrO2/NiCrAlY composite coating

2. 3 ZrO2/NiCrAlY复合涂层的抗烧蚀性能

通过控制烧蚀时间和循环次数,对样品喷涂面进行直接烧蚀,以研究ZrO2/NiCrAlY复合涂层的抗烧蚀性能。在循环烧蚀后,对比烧蚀前后样品的形貌和物相的变化,通过测量不同烧蚀循环次数后样品的质量与涂层附着力的变化来说明样品的抗烧蚀性能,并预测样品的使用寿命。

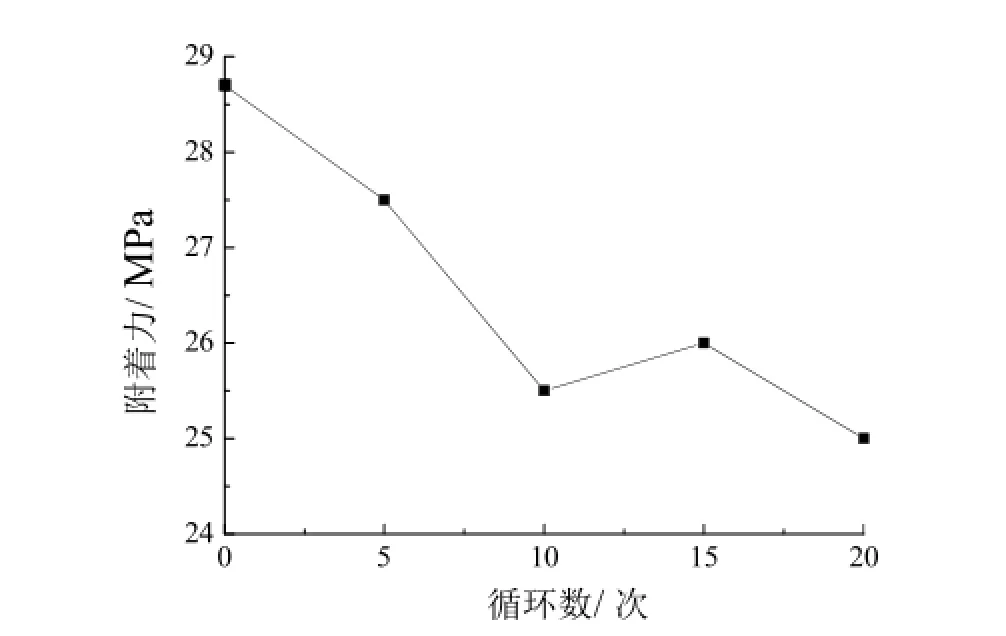

2. 3. 1 循环烧蚀对涂层附着力的影响

分别对烧蚀循环5、10、15和20次(每次0.5 h)后的ZrO2/NiCrAlY复合涂层样品进行附着力测试,测量3次取平均值,将未烧蚀样品记为第0次。附着力随烧蚀循环次数的变化如图5所示。由图5可知,随着烧蚀循环次数的增加,涂层的附着力逐渐减小,但经20次烧蚀循环后,涂层的平均附着力仅下降了13.2%,变化不大。因此,在高温烧蚀过程中,ZrO2/NiCrAlY复合涂层能够保持较大的附着力,可以长期有效地对基体材料提供保护,提高材料的抗烧蚀性能。

2. 3. 2 循环烧蚀对样品质量的影响

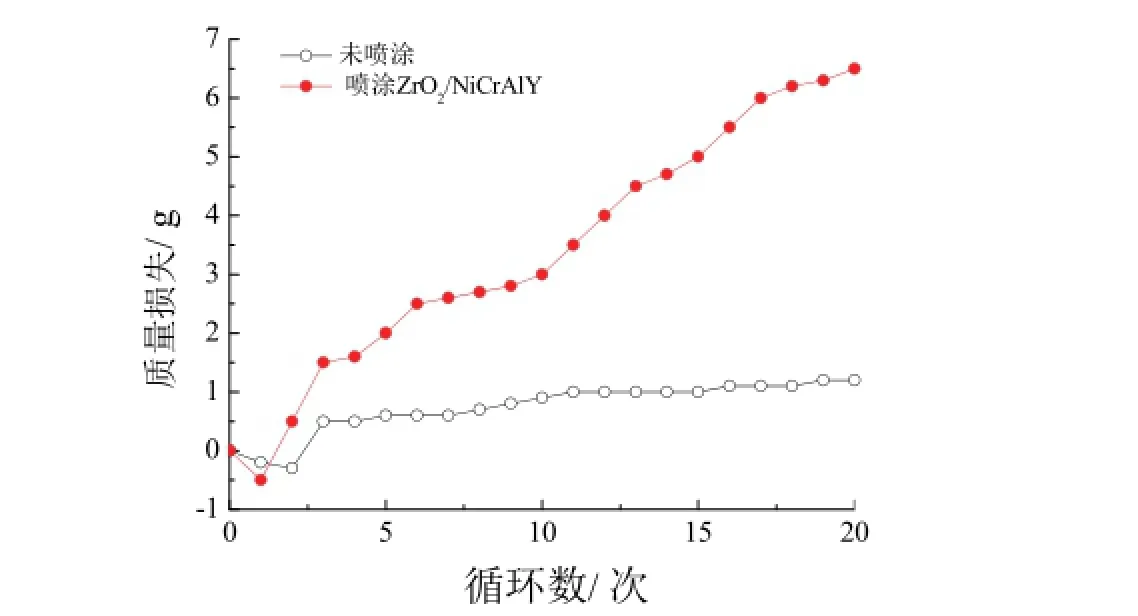

ZrO2/NiCrAlY复合涂层样品经多次烧蚀循环后,间接烧蚀面(不锈钢面)同样出现了烧蚀脱落的现象,导致质量减少,在每次烧蚀0.5 h的试验中,样品质量损失随循环次数的变化如图6所示。由图6可见,两种样品经多次循环烧蚀后,都出现了不同程度的烧蚀脱落,质量损失量与循环烧蚀次数大体呈线性关系。未喷涂涂层样板烧蚀1次、喷涂涂层样板烧蚀1 ~ 2次时,质量损失为负值。主要原因是开始烧蚀时,样板在高温烧蚀下与氧气发生氧化反应,表面形成了一层氧化物,使样板质量增大,此时未喷涂样板表面物质的剥落量较小,而喷涂样板表面的涂层基本无脱落,因此氧化增量大于剥落量,质量损失为负。

图5 ZrO2/NiCrAlY复合涂层的附着力随烧蚀循环次数的变化Figure 5 Variation of adhesion strength of ZrO2/NiCrAlY composite coating with ablation cycle number

图6 有无喷涂ZrO2/NiCrAlY复合涂层的201不锈钢的质量损失量随烧蚀次数的变化Figure 6 Variation of mass loss of 201 stainless steel with ablation cycle number before and after spraying ZrO2/NiCrAlY composite coating

在相同循环次数下,ZrO2/NiCrAlY复合涂层样品的质量损失明显小得多。在循环20次时,仅仅损失了大约1 g(忽略氧化增重,下同),而无涂层样品损失了大约6 g。可见等离子喷涂ZrO2/NiCrAlY复合涂层较大地提高了201不锈钢的抗烧蚀性能,可使201不锈钢在较高温度下的使用寿命延长至原来的6倍左右。

2. 3. 3 循环烧蚀对涂层微观结构的影响

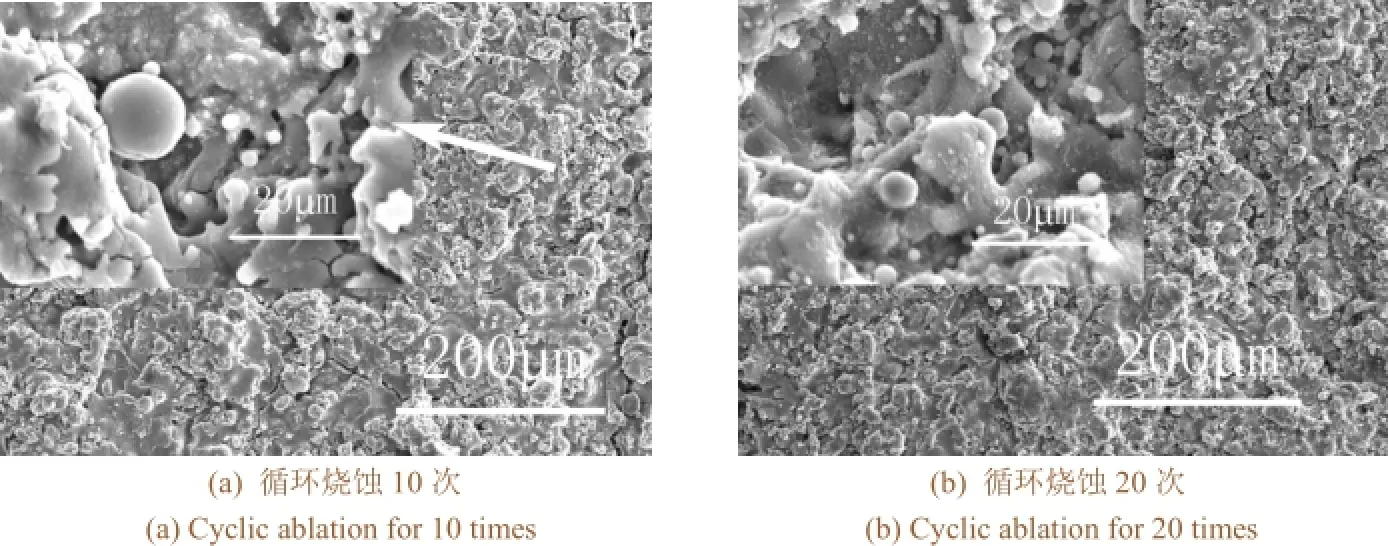

循环烧蚀10次和20次后ZrO2/NiCrAlY复合涂层表面的SEM照片见图7。

图7 烧蚀后ZrO2/NiCrAlY复合涂层表面的SEM照片Figure 7 SEM images showing the surface of ZrO2/NiCrAlY composite coating after ablation

图7 a显示,ZrO2/NiCrAlY复合涂层表面在烧蚀循环10次后,与烧蚀前差别不大,仅有少量细小的裂纹,但在烧蚀循环20次后,涂层表面出现大量裂纹,有成网状的趋势,说明在烧蚀过程中,由于不锈钢不断向外膨胀,挤压ZrO2/NiCrAlY复合涂层并在冷却过程中产生热应力,加上ZrO2/NiCrAlY复合涂层自身的脆性较大,致密性不好,ZrO2/NiCrAlY复合涂层便开裂,形成了裂纹。

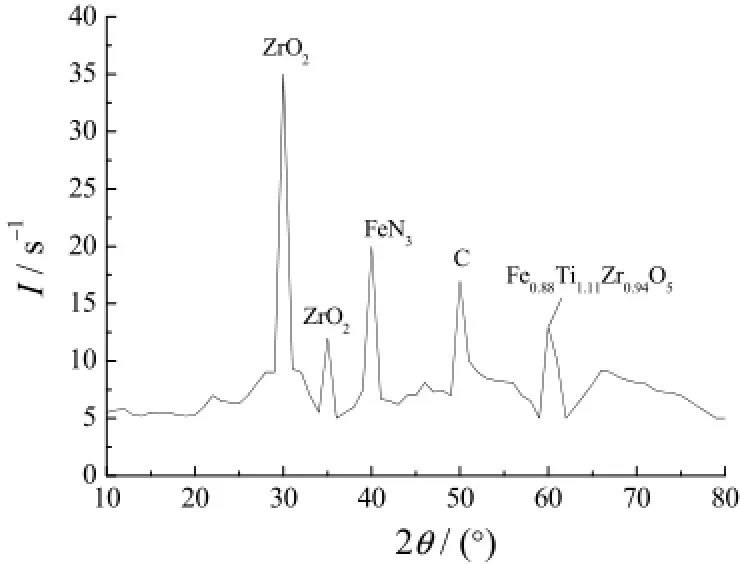

为研究ZrO2/NiCrAlY复合涂层在烧蚀后物相组成的变化,使用X射线衍射仪对烧蚀20次后的ZrO2/NiCrAlY复合涂层进行扫描,结果见图8。

图8 ZrO2/NiCrAlY复合涂层烧蚀后的XRD谱图Figure 8 XRD pattern of the ZrO2/NiCrAlY composite coating after ablation

对比图8和图4可知,循环烧蚀前后,ZrO2/NiCrAlY复合涂层表面的主要物质组成基本保持不变,但出现了比较明显的FeN3和C的衍射峰,这说明烧蚀循环过程中,不锈钢基体材料中的元素受到高温影响向外有所扩散。

3 结论

虽然涂层的附着力随着烧蚀循环次数逐渐减小,但经20次烧蚀循环后,涂层的平均附着力仅降低了3.8 MPa。可见,ZrO2/NiCrAlY复合涂层在高温烧蚀过程中能够保持较大的附着力,可以长期有效地对201不锈钢起到保护作用,提高基体材料的抗烧蚀性能,使201不锈钢在高温火焰环境中的使用寿命延长至原来的6倍左右。循环烧蚀前后,ZrO2/NiCrAlY复合涂层表面的主要物质组成基本保持不变。

[1] STEWART D A, SHIPWAY P H, MCCARTNEY D G. Microstructural evolution in thermally sprayed WC–Co coatings: comparison between nanocomposite and conventional starting powders [J]. Acta Materialia, 2000, 48 (7): 1593-1604.

[2] WU Y P, LIN P H, CHU C L, et al. Cavitation erosion characteristics of a Fe–Cr–Si–B–Mn coating fabricated by high velocity oxy-fuel (HVOF) thermal spray [J]. Materials Letters, 2007, 61 (8/9): 1867-1872.

[3] SHAW L L, GOBERMAN D, REN R M, et al. The dependency of microstructure and properties of nanostructured coatings on plasma spray conditions [J]. Surface and Coatings Technology, 2000, 130 (1): 1-8.

[4] ZHANG S, FU Y Q, DU H J, et al. Magnetron sputtering of nanocomposite (Ti,Cr)CN/DLC coatings [J]. Surface and Coatings Technology, 2003, 162 (1): 42-48.

[5] HE J H, SCHOENUNG J M. Nanostructured coatings [J]. Materials Science and Engineering: A, 2002, 336 (1/2): 274-319.

[6] MELCHERS R E. A new interpretation of the corrosion loss processes for weathering steels in marine atmospheres [J]. Corrosion Science, 2008, 50 (12): 3446-3454.

[7] MARTINS M, CASTELETTI L C. Heat treatment temperature influence on ASTM A890 GR 6A super duplex stainless steel microstructure [J]. Materials Characterization, 2005, 55 (3): 225-233.

[8] LIN X H, ZENG Yi, DING C X, et al. Effects of temperature on tribological properties of nanostructured and conventional Al2O3–3 wt.% TiO2coatings [J]. Wear, 2004, 256 (11/12): 1018-1025.

[9] KRUSLIND T. Advanced TBCs oxidation of the bond coat in plasma sprayed thermal barrier coatings [D]. Louisville: Volvo, 1995: 29-33.

[10] JORDAN E H, GELL M, SOHN Y H, et al. Fabrication and evaluation of plasma sprayed nanostructured alumina–titania coatings with superior properties [J]. Materials Science and Engineering: A, 2001, 301 (1): 80-89.

[11] 张行, 刘朝辉, 邓智平, 等. 等离子喷涂Al2O3对不锈钢抗烧蚀性能的影响[J]. 后勤工程学院学报, 2014, 30 (3): 75-80.

[12] ABUKAWA S, TAKABATAKE T, TANI K. Effects of powder injection on deposit efficiency in plasma spraying [C] // ASM International. The preliminary program for International Thermal Spray Conference and Exposition (ITSC). [S.l.: s.n.], 2006.

[13] PLANCHE M P, BOLOT R, CODDET C. In-flight characteristics of plasma sprayed alumina particles: measurements, modeling, and comparison [J]. Journal of Thermal Spray Technology, 2003, 12 (1): 101-111.

[14] WESTIN E M, OLSSON C-O A, HERTZMAN S, et al. Weld oxide formation on lean duplex stainless steel [J]. Corrosion Science, 2008, 50 (9): 2620.2634.

[ 编辑:温靖邦 ]

Ablation resistance of plasma-sprayed ZrO2/NiCrAlY composite coating on 201 stainless steel

// LIU Zhao-hui*, BAN Guo-dong, LIU Na, YE Sheng-tian, JIA Yi-fan, ZHANG Hang

ZrO2/NiCrAlY composite coating was prepared on 201 stainless steel by plasma spraying. The surface morphology and phase composition of the composite coating before and after ablation cycle test were characterized, and the variation of its adhesion strength and weight loss with ablation cycle number were examined. The results showed that the ZrO2/NiCrAlY composite coating maintains good adhesion after ablation test, resulting in an extended service life of 201 stainless steel about 6 times higher than that without coating in high-temperature flame environment. The main phases of the composite coating surface remain unchanged after cyclic ablation. The ZrO2/NiCrAlY composite coating greatly improves the anti-ablation property of 201 stainless steel.

stainless steel; plasma spraying; zirconia; nickel–chromium–aluminum–yttrium; composite coating; ablation resistance

TG144.442

A

1004 – 227X (2017) 02 – 0114 – 05

10.19289/j.1004-227x.2017.02.011

2016–09–08

2016–12–19

全军后勤科研计划项目(BY110C016);重庆市自然科学基金(cstc2014jcyjA50026)。

刘朝辉(1965–),男,重庆人,博士,教授,研究方向为抗烧蚀涂层研究。

作者联系方式:(E-mail) z_h_liu@163.com。