木质素基非甲醛木材胶黏剂的研究进展

邸明伟,王森,姚子巍

(东北林业大学材料科学与工程学院,哈尔滨150040)

木质素基非甲醛木材胶黏剂的研究进展

邸明伟,王森,姚子巍

(东北林业大学材料科学与工程学院,哈尔滨150040)

木材行业当前使用的胶黏剂原料主要来自石油资源,石油资源的不可再生性和人们对环境问题以及胶黏剂中有毒挥发性物质的日益关注,迫使人们寻找一种可再生的,能够制备非甲醛木材胶黏剂的替代物。木质素是一种价格低廉、产量巨大的可再生生物质资源,其在木材胶黏剂领域的应用得到了人们的关注。从木质素-糠醛胶黏剂、木质素-聚氨酯胶黏剂、木质素-单宁胶黏剂、木质素-聚乙烯亚胺胶黏剂、漆酶活化木质素胶黏剂和木质素-大豆蛋白胶黏剂等方面综述了木质素基非甲醛木材胶黏剂的研究进展,并对其存在的问题及解决对策进行了分析,对木质素基非甲醛木材胶黏剂的前景进行了展望。

非甲醛;木质素;大豆蛋白;活化;木材胶黏剂

利用生物质资源制备木材胶黏剂最早可以追溯到20世纪40年代,但是随着石油行业的井喷式发展,廉价的石油基胶黏剂迅速占领了整个人造板行业,生物基胶黏剂的相关研究也停滞不前[1]。第二次工业革命至今,木材胶黏剂行业在经历了短暂的快速发展之后遇到了巨大危机,以酚醛树脂和脲醛树脂为代表的传统木材胶黏剂在使用过程中存在着有毒物质的挥发问题,尤其是甲醛,早在2006年就被世界卫生组织列为1类致癌物质[2]。与此相反,生物基胶黏剂具有资源丰富、绿色环保等优势,能够化解当前木材胶黏剂行业所面临的困境。

在众多生物质资源中,木质素储量仅次于纤维素,在植物中占有15%~36%[3],常见的工业木质素主要来源于制浆造纸和生物炼制行业的废料。制浆造纸工业每年大约会产生5×107t的木质素[4],主要包括木质素硫酸盐、木质素磺酸盐和碱木质素等水溶性木质素;此外,利用植物水解转化制备能源酒精的过程每年也会产生大量木质素。虽然人们已经利用木质素生产了许多的化学品和复合材料[4-5],但是木质素的整体利用率仍不足2%。笔者主要综述了木质素在非甲醛木材胶黏剂方面的应用,以期对木质素在木材胶黏剂领域的应用提供参考。

1 木质素改性方法

资源丰富、绿色环保是木质素能够应用于胶黏剂行业的巨大优势,但同时木质素分子量大、分子结构复杂,又导致其应用受到限制。木质素结构中活性官能团含量少,芳环结构位阻大,在胶黏剂制备过程中显现出反应活性不足的缺点。为了提高木质素的反应活性,通常在制备胶黏剂前会通过物理、化学和生物方法对木质素进行改性,常见的改性方法有酚化、羟基化、氧化和酶处理等。

木质素酚化改性即为木质素与小分子酚类单体在碱性条件下相互作用的过程,在酚化过程中木质素苯环α-碳原子上引入了酚羟基,甲氧基及部分醚键断裂,酚羟基含量增加。当前,常用的木质素酚化方法是甲酚-硫酸法。木质素羟基化反应是指木质素在碱催化作用下与甲醛或乙二醛等发生加成反应形成羟基化木质素的过程,经过改性的木质素羟基含量明显增大。木质素具有一定的还原性,能够与过氧化氢、重铬酸钾、过硫酸铵等多种氧化剂发生氧化反应,在反应过程中常常伴随着分子量的降低,部分聚合反应导致酚羟基含量的减少。近年来,相关研究表明[6]利用漆酶-介体体系(LMS)对木质素进行处理,同样可以有效提高木质素的反应活性,而且酶处理法反应条件温和、操作简单。

根据胶黏剂种类的不同对木质素采取不同预处理方法,能够增加木质素结构中的某些特定官能团含量,对胶黏剂性能的提升有很大帮助。

2 木质素改性胶黏剂的研究

2.1 木质素-糠醛胶黏剂

酚醛树脂自1907年第1次合成至今,已经广泛应用于基体材料、胶黏剂和耐火材料等领域[7],然而其安全性一直饱受争议。当前,利用生物质资源制备环保胶黏剂来替代酚醛胶逐渐成为主流[8-10]。木质素作为一种多酚聚合物,可替代苯酚用于制备诸多化学品。糠醛是一种来源于农产品的天然化学品,分子中含有大量的醛基和二烯基醚等官能团,具有很高的反应活性[11-12]。因此,利用木质素替代苯酚,糠醛替代甲醛制备木质素-糠醛胶黏剂,既解决了酚醛树脂的安全性问题,又提高了木质素和糠醛的利用率。

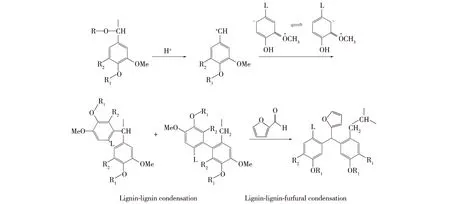

Zhang等[13]和Dongre等[14]利用水解木质素和羟甲基糠醛,在Lewis酸催化条件下成功制备了木质素-糠醛胶黏剂,产率高达85%。通过对木质素-糠醛胶黏剂测试分析可知,其官能团和固化机理与酚醛树脂类似,但其分子量更大,分子量分布更广,而且玻璃化转变温度、储能模量和拉伸强度均高于酚醛树脂。与酚醛树脂胶黏剂相比,木质素-糠醛胶黏剂的固化需要更高的固化温度和更长的固化时间。陈艳艳等[15]采用炼制木质素和糠醛在氢氧化钠催化条件下成功制备了木质素-糠醛胶黏剂,并且对木质素酚化工艺和胶黏剂合成工艺条件进行了优化。最优酚化条件为氢氧化钠用量4%、酚化温度90℃、酚化时间1.5 h;胶黏剂最优合成工艺确定为m(糠醛)∶m(木质素)=1∶10,氢氧化钠用量4%,聚合温度100℃,聚合时间2 h。最优工艺制备的木质素-糠醛胶黏剂所制胶合板的胶合强度达到1.65 MPa,固含量达到41.6%,游离酚含量小于0.93%,远优于国家标准要求,而且生产成本比传统酚醛树脂胶黏剂低35%左右。Trindade等[16-17]发现,经过二氧化氯氧化处理的甘蔗渣木质素和棕榈纤维木质素更容易与糠醛之间进行Diels-Alder反应,反应过程中愈创木基和紫丁香基的邻位有大量醌型结构生成,这是木质素反应活性增加的主要原因。Dongre等[14]提出的木质素-糠醛胶黏剂反应机理见图1。

图1 木质素-糠醛胶黏剂反应机理[14]Fig. 1 Reaction mechanism of lignin with furfural

木质素-糠醛胶黏剂的相关研究很多,但是始终没能实现工业化的应用。这是因为木质素、糠醛与苯酚和甲醛等小分子单体的活性差距较大,虽然两者固化机理类似,黏接强度相近,但是木质素-糠醛胶黏剂在固化速度和固化温度方面却始终无法满足工业化要求。此外,木质素前期酚化过程中苯酚的使用在胶黏剂安全性上带来了隐患,在后续的研究中应进一步对胶黏剂配方进行优化,在胶黏剂制备过程中尽量减少苯酚的使用,实现胶黏剂的绿色化。

2.2 木质素-聚氨酯胶黏剂

传统聚氨酯胶黏剂性能优异,已经在市场上得到广泛应用,但是成本高、降解难、污染环境是其始终无法摆脱的难题。木质素可以看作是一种多元醇结构,能够与异氰酸酯反应,因此可以利用木质素为原料制备聚氨酯胶黏剂。与传统的木材胶黏剂相比,木质素-聚氨酯胶黏剂价格更具优势,因此在发达国家的木材加工行业得到了广泛的应用[18]。

Hermiati等[19]利用碱木质素代替聚乙烯醇(PVA),以天然橡胶胶乳(NRL)作为骨架材料、多异氰酸酯作为固化剂,制备了木质素-聚氨酯胶黏剂。研究发现,木质素的添加对胶黏剂的玻璃化转变温度(Tg)影响不大,但会对胶黏剂的均一性、热分解性能以及胶接性能产生明显的影响;SEM分析发现,木质素添加量过大导致胶黏剂均一性变差是导致胶接性能下降的主要原因。Hermiati等[19]利用木质素-聚氨酯胶黏剂制备的胶合板剪切强度最大可达到4.79 MPa。Mansouri等[20]利用木质素磺酸钙和乙二醛进行羟基化反应,将得到的羟基化木质素与二苯基甲烷二异氰酸酯(MDI)进行复配制备聚氨酯胶黏剂,分别探究了木质素与不同比例乙二醛的羟基化,以及不同羟基化木质素与MDI比例对聚氨酯胶黏剂的影响。研究指出,使用小分子量木质素进行胶黏剂制备的效果明显优于大分子木质素;利用木质素-聚氨酯胶黏剂制备的刨花板内结合强度可达0.81 MPa,热压时间也能够满足工业化要求,但是经过沸水处理2 h后,内结合强度降低到0.20 MPa左右,因此胶黏剂的耐水性需要进一步提高。Chauhan等[21]将碱木质素与MDI在90℃条件下预反应60 min,制得功能化木质素,然后将功能化木质素与异氰酸酯预聚体进行反应制备聚氨酯胶黏剂。利用这种方法得到的木质素基聚氨酯胶黏剂耐水性能优良,木质素的加入使聚氨酯的Tg也有较大提升,胶黏剂所制胶合板最大剪切强度可达13.05 MPa,湿强度可达9.39 MPa。Lee等[22]利用大豆油和硫酸盐木质素两种天然资源制备了非异氰酸酯基聚氨酯胶黏剂,其生物质含量高达85%。该方法首先将大豆油和3-氨丙基三乙氧基硅烷反应生成氨基甲酸酯,然后将木质素引入制备聚氨酯。红外测试表明,新合成的大豆油-木质素聚氨酯和传统聚氨酯有类似的官能团和键接方式。增加木质素的含量可以提高胶合板胶合强度,最大胶合强度可达1.4 MPa。

木质素-聚氨酯胶黏剂主要通过木质素中的活泼羟基和异氰酸酯基反应形成交联固化,最终达到黏接目的。但是,木质素中活泼羟基含量有限,通常需改性后才能满足制备胶黏剂的条件。在胶黏剂配方中适当增加异氰酸酯含量可以提高胶接强度,但是成本也会有所提高。因此,今后的研究应该关注如何降低胶黏剂中异氰酸酯的添加量,从而降低胶黏剂的成本。

2.3 木质素-单宁胶黏剂

单宁是植物产生的复杂多酚,与苯酚的化学结构极为相似,这也是单宁能够用于制备木材胶黏剂的化学基础。常见的单宁胶黏剂主要是以单宁为主体,配以适当的固化剂制备而成,其主要特点为反应活性高、固化速度快。

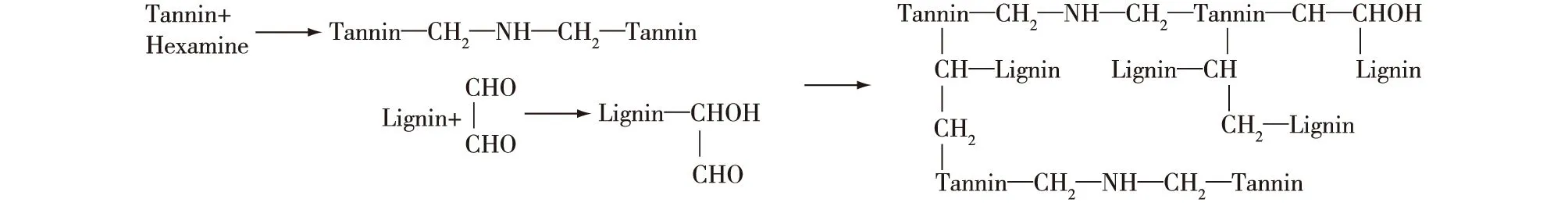

Navarrete等[23]将溶剂型木质素进行羟乙基化处理得到活性较高的羟乙基化木质素,然后将羟乙基木质素、单宁、固化剂(四氮六甲圜)混合配胶,在不添加任何合成树脂的条件下制备了m(木质素)∶m(单宁)=1∶1的木材胶黏剂,所得到的胶黏剂生物质含量高达99.5%。Navarrete利用这种胶黏剂制备出了剪切强度达到1.20 MPa的胶合板和内结合强度达到0.52 MPa的刨花板。木质素与单宁的反应机理见图2。

图2 木质素-单宁胶黏剂反应机理[23]Fig. 2 Reaction mechanism of lignin with tannin

Lei等[24]对木质素磺酸钙-单宁胶黏剂进行了系统的研究,与Navarrete等的区别在于配胶过程中添加了不同比例的MDI,以提高胶黏剂的整体性能。利用木质素-单宁胶黏剂所制刨花板的性能测试结果表明,低分子量木质素制备的胶黏剂所制刨花板的内结合强度明显高于高分子量木质素;此外,胶黏剂的性能很大程度上取决于胶黏剂中MDI的含量。Lei制备的刨花板内结合强度最大可达0.41 MPa。Hage等[25]利用竹材、芒木质素与单宁制备了木质素-单宁胶黏剂,具体方法与Lei和Navarrete基本相同,制备的刨花板内结合强度也可达到0.46 MPa。

木质素-单宁胶黏剂和其他木质素基胶黏剂相比,生物质含量更高,但同样由于两者的生物质特点,导致胶黏剂在制备和使用过程中出现黏度大、交联度低、适用期短等问题,极大地限制了胶黏剂更为广泛的发展与应用。由于两者分子量大、反应交联点少,导致木质素-单宁胶黏剂在力学性能方面表现一般。此外,木质素-单宁胶黏剂的耐水性较差,研究人员[24]通过在配方中添加适量异氰酸酯组分可使其得到改善。

2.4 木质素-聚乙烯亚胺胶黏剂

近些年发现的胶黏蛋白(MAP)是一种可再生的环保胶黏剂,具有良好的胶接强度和耐水性。Li等[26]进行深入研究后发现,MAP良好的黏接性能源自于结构中大量的儿茶酚和氨基基团。木质素结构中含有许多酚羟基,聚乙烯亚胺(PEI)中含有大量氨基基团。基于MAP胶黏剂,研究人员对木质素与PEI共混制备胶黏剂进行了多方面探索。

Geng等[27]在室温下将木质素硫酸盐和PEI混合制备了新型木材胶黏剂,研究了木质素和PEI的混合时间、热压时间、热压温度、木质素/PEI比例、PEI分子量等条件对胶合板剪切强度的影响。在混合时间40 min、热压时间9 min、热压温度140℃、m(木质素)∶m(PEI)=2∶1、PEI分子量75 000的最优工艺条件下,胶合板的剪切强度可达5.5 MPa,湿强度达到1.92 MPa。Yuan等[28]采用双氧水对木质素磺酸胺进行氧化预处理,然后与PEI共混成功制备了木质素-PEI胶黏剂。红外测试发现,经过处理的木质素磺酸胺分子结构中酚羟基和羰基的含量明显增加,甲氧基的含量明显降低;SEM分析可以明显地看出,经过氧化处理的木质素胶黏剂与纤维的结合更为紧密。Yuan制备的中密度纤维板内结合强度可达1.23 MPa。Li等[29]和Zhang等[30]研究发现,通过褐腐菌对木材处理可以产生含有儿茶酚结构的木质素,利用硼氢化钠能够将酶处理过的木质素进一步活化,使木质素结构中醇羟基和总羟基含量明显增加。利用活化后的木质素与PEI制备的木材胶黏剂,其干胶合强度与酚醛树脂相近,但湿胶合强度与酚醛树脂还有一定差距。Liu等[31]对于木质素-PEI可能存在的固化机理进行了研究,提出木质素-PEI胶黏剂的反应机理可能与醌鞣反应类似。在热压过程中,木质素中的酚羟基被氧化为醌基,然后进一步与PEI中的氨基进行反应,最终形成一个交联网络状结构,这可能是胶黏剂具有良好力学性能和耐水性的原因。

随着MAP生物胶黏剂的出现,有关木质素-PEI胶黏剂的研究才逐步展开,因此关于PEI在木材胶黏剂领域的研究不多,大部分研究只停留在宏观的力学特性方面,而对木质素和PEI反应机理的研究还不够深入。从胶黏剂的宏观力学性能上看,在胶合板的剪切强度及耐水性和刨花板的内结合强度上,木质素-PEI胶黏剂表现良好,而且随着研究人员对其微观分析以及机理探究的深入,木质素-PEI胶黏剂的性能将得到进一步提升,发展前景也更加广阔。

2.5 基于漆酶处理的木质素胶黏剂

漆酶(Laccase)是一种多酚氧化酶,能够催化酚类物质发生氧化还原反应,在木质素的生物降解和活化方面发挥着重要的作用。漆酶在人造板行业中主要应用于无胶纤维板和木质素基木材胶黏剂的制备,基于漆酶处理的产品大都具有无甲醛、无污染、能耗低、可生物降解等优点,在环保方面有着巨大的潜力。

早在1993年就已有漆酶应用于纤维板制备的德国专利[32]。Febly等[33-34]研究了用漆酶处理山毛榉纤维制备纤维板,并将漆酶与木纤维反应的时间缩短到1 h左右,分别采用湿法和干法两种方法生产纤维板,并进行了中试生产。与未经处理的纤维所制纤维板相比,经漆酶处理的纤维所制纤维板力学性能和耐水性能增加明显,力学性能随着热压时间的增加而增加。这可能是因为随着热压时间的增加,纤维中木质素和半纤维素的流动性增加,缠结也更加充分,最终可制得内结合强度为0.96 MPa的纤维板。非酚型木质素在漆酶催化下生成苯氧自由基,自由基之间进一步反应生成复杂的糖类,将木质素、纤维素和半纤维素黏合在一起,起到胶合作用。这是利用漆酶处理木质素制备纤维板的机理,同样也为后续采用漆酶处理木质素制备胶黏剂提供了基础。Haars等[35]将木质素磺酸盐和漆酶置于一个发酵体系中制备的胶黏剂可在室温条件下固化,所制胶合板的胶合强度可达2.0 MPa,但耐水性需要进一步提高。Xu等[36]将漆酶处理的炼制木质素配以适量的聚乙烯醇、糠醛及PMDI等制备出一种环保胶黏剂,并且利用该胶黏剂制备了剪切强度0.95 MPa,湿强度0.53 MPa的胶合板。

有关利用漆酶制备木材胶黏剂的相关研究大都集中于20世纪末,虽然取得了一些成果,但也遇到了许多难题。由于漆酶菌株活性有限,导致木质素处理周期长,作为一种生物处理方法,漆酶活化条件苛刻,成本高,这些难题导致漆酶产业化应用难以实现。如何得到高活性的菌种成为该技术的关键,因此近些年研究的热点转移到高活性菌种的筛选和培育。如果高活性菌种的研究能够获得突破性进展,就有可能实现漆酶活化木质素胶黏剂技术的产业化。

2.6 木质素-大豆蛋白胶黏剂

大豆蛋白胶黏剂价格便宜,原料来源丰富,加工制作简单,但胶接强度低、适用期短、固含量低、耐生物腐蚀性差,特别是耐水性差等问题限制了其应用范围。木质素的交联结构以及芳环结构可以提高大豆蛋白胶黏剂的强度、耐水性和耐生物腐蚀性。因此,木质素-大豆蛋白胶黏剂成为近些年研究的热点。

Xiao等[37]研究了高粱木质素经过挤压后的结构和性能变化,并且利用两种木质素(水体系和氢氧化钠体系)制备了木质素-大豆蛋白胶黏剂。所有添加木质素的大豆蛋白胶黏剂所制胶合板在剪切强度和耐水性方面都有较大提升,水体系和氢氧化钠体系下胶合板最大剪切强度分别可达6.5 MPa和5.8 MPa。未添加木质素时,碱性体系下胶黏剂所制胶合板湿强度仅为0.37 MPa,而水体系下则为2.01 MPa;添加木质素后,碱体系下胶合板湿强度最高可达2.33 MPa,水体系下最高可达3.32 MPa。这可能是因为大豆蛋白和木质素都是有一定黏性的聚合物,当大豆蛋白和木质素混合时,两者可以充分缠结,既增加了胶黏剂的剪切强度,又增加了耐水性。

Ibrahim等[38]利用未处理木质素、漆酶处理的木质素、漆酶及NaBH4处理的木质素分别与大豆蛋白混合制备胶黏剂,并对胶黏剂性能进行对比分析。经过漆酶和NaBH4处理的木质素与大豆蛋白制备的胶黏剂所制胶合板的胶合强度是其他两种处理方式的4倍。但是随着木质素含量的持续增加,木质素自聚作用的加强会导致胶黏剂胶接性能的下降。Ibrahim等制备的木质素-大豆蛋白胶黏剂所制胶合板的最大胶合强度在1.7 MPa左右。

Luo等[39]利用一种廉价的木质素基树脂和大豆蛋白混合制备胶黏剂。当木质素树脂质量分数为10%时,所制胶合板的强度相比纯大豆蛋白胶黏剂增加了两倍,达到1.05 MPa。木质素能和蛋白质中的活性基团反应,从而增加交联结构,并增强力学和耐热性能;添加木质素后的胶黏剂能形成顺滑的黏接面,防止水汽进入基体内部;制备的胶黏剂黏度适中,能够在被黏接物表面形成润湿,固化后在黏接面形成良好的机械铆合结构。

大豆蛋白和木质素同属生物质资源,因此木质素-大豆蛋白胶黏剂生物质含量很高。但是大豆蛋白和木质素的反应活性较差,导致胶黏剂性能一般。如何提高大豆蛋白活性成为制备木质素-大豆蛋白胶黏剂的关键。Li等[40]和Qi等[41]发现利用物理法、化学法和酶促法等处理方法可以促进蛋白质分子链的伸展,同时增加疏水性氨基酸的含量,提高大豆蛋白活性。利用改性后的大豆蛋白配以木质素,可制备出性能优异的木质素-大豆蛋白胶黏剂。

3 结 语

利用木质素替代石油资源制备胶黏剂不仅能够缓解石油危机,而且能够促进造纸、生物质能源和人造板行业的协调发展。尽管近些年木质素基木材胶黏剂的研究势头迅猛,但是在人造板行业中还未能实现大规模的应用,其主要原因在于木质素结构的多样性和复杂性。今后的研究重点将围绕以下几个方面进行:

1)提高木质素的反应活性仍是目前木质素基胶黏剂研究的重点之一。通过化学法和生物法处理能够降低木质素的分子量,改变木质素中官能团的含量,从而提高木质素的反应活性,为木质素制备高性能胶黏剂提供可能。

2)木质素分子量较大,制备的胶黏剂黏度大、润湿性差,胶黏剂无法渗透到木材内部形成良好黏接。可采用物理、化学方法对木质素进行预处理,形成小分子量的木质素,或者采用适当的溶剂将木质素液化,从而降低黏度,提高润湿性。

3)当前胶黏剂研究中所使用的木质素绝大部分为制浆造纸行业的副产物,对生物炼制行业所产生的酶解木质素研究相对较少。随着生物炼制行业的崛起,大量的酶解木质素无法得到应用,而且与黑液木质素相比,酶解木质素活性更高,更适宜胶黏剂的制备,今后的研究中应该增加对酶解木质素的相关探索。

4)在胶黏剂制备过程中,常添加高活性组分来提高胶黏剂的性能。常见的异氰酸酯类树脂价格偏高,并不适合在木材胶黏剂中大规模使用。因此,对于如何减少异氰酸酯类组分在胶黏剂中的比例,或者开发新型廉价的固化剂和增强剂将成为今后木质素基胶黏剂研究的关键。

5)不同来源的木质素结构和性能存在一定差异,在胶黏剂制备过程中针对不同来源的木质素采取的工艺和方法也不尽相同。硫酸盐木质素、磺酸盐木质素和碱木质素是常见的水溶性木质素,在胶黏剂应用中的研究较多。通常水溶性木质素首先在水相中进行酚化和羟基化等活化处理得到高活性的改性木质素,随后将改性木质素和第二组分(如糠醛、单宁和PEI等),以及少量固化剂和催化剂等助剂直接复配制得胶黏剂。炼制木质素和有机溶剂木质素为非水溶性木质素,通常在丙酮或聚乙二醇等有机溶剂体系中进行活化。在复配过程中改性木质素能够与其他有机组分良好互溶,而且有机溶剂作为一种组分最终保留在胶黏剂中可提高胶黏剂的性能。

随着研究的不断深入,木质素产品的性能必将不断提高,木质素基木材胶黏剂也必将广泛地应用于木材加工领域。

[1]BABU R P, O’CONNOR K, SEERAM R. Current progress on bio-based polymers and their future trends[J]. Progress in Biomaterials, 2013, 2(1):1-16.

[2]FAVI P M, YI S J, LENAGHAN S C, et al. Inspiration from the natural world: from bio-adhesives to bio-inspired adhesives[J]. Journal of Adhesion Science and Technology, 2014, 28(3/4):290-319.

[3]LAURICHESSE S, AVÉROUS L. Chemical modification of lignin: towards biobased polymers[J]. Progress in Polymer Science, 2014, 39(7):1266-1290.

[4]SCHORR D, DIOUF P N, STEVANOVIC T. Evaluation of industrial lignins for biocomposites production[J]. Industrial Crops and Products, 2014, 52: 65-73.

[5]DUVAL A, LAWOKO M. A review on lignin-based polymeric, micro and nano-structured materials[J]. Reactive and Functional Polymers, 2014, 85: 78-96.

[6]NARKCHAMNAN S, SAKDARONNARONG C. Thermo-molded biocomposite from cassava starch, natural fibers and lignin associated by laccase-mediator system[J]. Carbohydrate Polymers, 2013, 96(1):109-117.

[7]PILATO L. Phenolic resins: 100 years and still going strong[J]. Reactive and Functional Polymers, 2013, 73(2):270-277.

[8]FARIS A H, RAHIM A A, IBRAHIM M N M, et al. Combination of lignin polyol-tannin adhesives and polyethylenimine for the preparation of green water-resistant adhesives[J]. Journal of Applied Polymer Science, 2016, 133(20), 43437.

[9]LI D L, WU J Q, PENG W X, et al. Effect of lignin on bamboo biomass self-bonding during hot-pressing: lignin structure and characterization[J]. BioResources, 2015, 10(4):6769-6782.

[10]QIAO W, LI S J, XU F Y. Preparation and characterization of a phenol-formaldehyde resin adhesive obtained from bio-ethanol production residue[J]. Polymers & Polymer Composites, 2016, 24(2):99-106.

[11]PATEL A U, SONI S S, PATEL H S. Synthesis, characterization and curing ofo-cresol-furfural resins[J]. International Journal of Polymeric Materials and Polymeric Biomaterials, 2009, 58(10):509-516.

[12]AMARAL-LABAT G A, PIZZI A, GONÇALVES A R, et al. Environment-friendly soy flour-based resins without formaldehyde[J]. Journal of Applied Polymer Science, 2008, 108(1):624-632.

[13]ZHANG Y S, YUAN Z S, MAHMOOD N, et al. Sustainable bio-phenol-hydroxymethylfurfural resins using phenolated de-polymerized hydrolysis lignin and their application in bio-composites[J]. Industrial Crops and Products, 2016, 79: 84-90.

[14]DONGRE P, DRISCOLL M, AMIDON T E, et al. Lignin-furfural based adhesives[J]. Energies, 2015, 8(8):7897-7914.

[15]陈艳艳, 常杰, 范娟. 秸秆酶解木质素制备木材胶黏剂工艺[J]. 化工进展, 2011, 30(s1):306-312. CHEN Y Y, CHANG J, FAN J. Process on preparation of adhesive from enzymatic hydrolysis lignin[J]. Chenical Industry and Engineering Progress, 2011, 30(s1):306-312.

[16]TRINDADE W G, HOAREAU W, RAZERA I A T, et al. Phenolic thermoset matrix reinforced with sugar cane bagasse fibers: attempt to develop a new fiber surface chemical modification involving formation of quinones followed by reaction with furfuryl alcohol[J]. Macromolecular Materials and Engineering, 2004, 289(8):728-736.

[17]TRINDADE W G, HOAREAU W, MEGIATTO J D, et al. Thermoset phenolic matrices reinforced with unmodified and surface-grafted furfuryl alcohol sugar cane bagasse and curaua fibers: properties of fibers and composites[J]. Biomacromolecules, 2005, 6(5):2485-2496.

[18]Pizzi A. Wood products and green chemistry[J]. Annals of Forest Science, 2016, 73(1):185-203.

[19]HERMIATI E, LUBIS M A R, RISANTO L, et al. Characteristics and bond performance of wood adhesive made from natural rubber latex and alkaline pretreatment lignin[J]. Procedia Chemistry, 2015, 16:376-383.

[20]MANSOURI N E E, PIZZI A, SALVADO J. Lignin-based polycondensation resins for wood adhesives[J]. Journal of Applied Polymer Science, 2007, 103(3):1690-1699.

[21]CHAUHAN M, GUPTA M, SINGH B, et al. Effect of functionalized lignin on the properties of lignin-isocyanate prepolymer blends and composites[J]. European Polymer Journal, 2014, 52: 32-43.

[22]LEE A, DENG Y L. Green polyurethane from lignin and soybean oil through non-isocyanate reactions[J]. European Polymer Journal, 2015, 63: 67-73.

[23]NAVARRETE P, MANSOURI H R, PIZZI A, et al. Wood panel adhesives from low molecular mass lignin and tannin without synthetic resins[J]. Journal of Adhesion Science and Technology, 2010, 24(8/9/10):1597-1610.

[24]LEI H, PIZZI A, DU G B. Environmentally friendly mixed tannin/lignin wood resins[J]. Journal of Applied Polymer Science, 2008, 107(1):203-209.

[25]HAGE R E, BROSSE N, NAVARRETE P, et al. Extraction, characterization and utilization of organosolv miscanthus lignin for the conception of environmentally friendly mixed tannin/lignin wood resins[J]. Journal of Adhesion Science and Technology, 2011, 25(13):1549-1560.

[26]LI K C, GENG X L. Formaldehyde-free wood adhesives from decayed wood[J]. Macromolecular Rapid Communications, 2005, 26(7):529-532.

[27]GENG X L, LI K C. Investigation of wood adhesives from kraft lignin and polyethylenimine[J]. Journal of Adhesion Science and Technology, 2006, 20(8):847-858.

[28]YUAN Y, GUO M H, LIU F Y. Preparation and evaluation of green composites using modified ammonium lignosulfonate and polyethylenimine as a binder[J]. BioResources, 2013, 9(1):836-848.

[29]LI K C, GENG X L, SIMONSEN J, et al. Novel wood adhesives from condensed tannins and polyethylenimine[J]. International Journal of Adhesion and Adhesives, 2004, 24(4):327-333.

[30]ZHANG C, LI K C, SIMONSEN J. A novel wood-binding domain of a wood-plastic coupling agent: development and characterization[J]. Journal of Applied Polymer Science, 2003, 89(4):1078-1084.

[31]LIU Y, LI K C. Preparation and characterization of demethylated lignin-polyethylenimine adhesives[J]. The Journal of Adhesion, 2006, 82(6):593-605.

[32]ALIREZA K, ALOYS H, GERHARD K, et al. Process for gluing wood chips and particles produced by this process: Germany, EPO 565109[P]. 1993-10-13.

[33]FELBY C, HASSINGBOE J, LUND M. Pilot-scale production of fiberboards made by laccase oxidized wood fibers: board properties and evidence for cross-linking of lignin[J]. Enzyme and Microbial Technology, 2002, 31(6):736-741.

[34]FELBY C, OLESEN P O, HANSEN T T. Laccase catalyzed bonding of wood fibers[C]//Enzyme Applications in Fiber Processing. San Francisco: American Chemical Society, 1998, 88-98.

[35]HAARS A, KHARAZIPOUR A, ZANKER H, et al. Room-temperature curing adhesives based on lignin and phenoloxidases[C]// Adhesives from Renewable Resources. American Chemical Society: 1989, 126-134.

[36]XU W B, SHI J Y, WANG S M. Study on heat aging properties of starch based aqueous polymer isocyanate adhesive for wood[J]. Advanced Materials Research, 2014, 933: 138-143.

[37]XIAO Z G, LI Y H, WU X R, et al. Utilization of sorghum lignin to improve adhesion strength of soy protein adhesives on wood veneer[J]. Industrial Crops and Products, 2013, 50: 501-509.

[38]IBRAHIM V, MAMO G, GUSTAFSSON P J, et al. Production and properties of adhesives formulated from laccase modified kraft lignin[J]. Industrial Crops and Products, 2013, 45: 343-348.

[39]LUO J, LUO J L, YUAN C, et al. An eco-friendly wood adhesive from soy protein and lignin: performance properties[J]. RSC Advances, 2015, 5(122):100849-100855.

[40]LI Y H, VENKATESHAN K, SUN X S. Mechanical and thermal properties, morphology and relaxation characteristics of poly (lactic acid) and soy flour/wood flour blends[J]. Polymer International, 2010, 59(8):1099-1109.

[41]QI G Y, SUN X S. Soy protein adhesive blends with synthetic latex on wood veneer[J]. Journal of the American Oil Chemists’ Society, 2010, 88(2):271-281.

Research progress in the lignin-based formaldehyde-freewood adhesives

DI Mingwei, WANG Sen, YAO Ziwei

(MaterialsScienceandEngineeringCollege,NortheastForestryUniversity,Harbin150040,China)

Lignin as a by-product of the pulping process is also a renewable product abundant in nature. It has great potential for many applications in various industries, including not only traditional products, e.g., resins and composites, but also emerging materials, e.g., biofuel and commodity chemicals. Wood adhesives are mainly prepared from petroleum-based polymers nowadays. However, with the depletion of petroleum resources, environmental damage and increasing concern for the toxic volatile substances from adhesives, it is necessary to find renewable alternatives to prepare formaldehyde-free wood adhesives. As a low-cost and abundant biomass resource, lignin was used to prepare wood adhesives, which attracted the attention of people. The recent research progress of the lignin-based formaldehyde-free wood adhesives were reviewed in this paper, such as lignin-furfural adhesive, lignin-polyurethane adhesives, lignin-tannin adhesive, lignin-polyethyleneimine adhesive, laccase-activated lignin adhesive and lignin-soybean protein adhesive. The relevant information on several lignin adhesives and their applications in the wood-based panel industry was introduced. This review was focused on the chemical modification of lignin structure (such as phenolization, hydroxylation and laccase activation) and preparation of adhesives from lignin and various bio-resources. Meanwhile, the main reaction mechanism and performance parameters about wood-based panel were listed to indicate the property difference of lignin adhesives, including mechanical properties and water resistance. Some problems and solutions about lignin-based wood adhesives were analyzed, and the prospect of lignin-based wood adhesives was discussed. Although compared with traditional urea-formaldehyde resin and phenolic resin, mechanical properties and water resistance of lignin-based wood adhesive were still needed to be improved, it showed great potential in the wood-based panel industry with the development of relevant research.

formaldehyde-free; lignin; soybean protein; activation; wood adhesive

2016-07-11

2016-09-20

国家林业公益性行业科研专项(201504502);国家自然科学基金项目(31670567);黑龙江省科学基金资助项目(C201335)。

邸明伟,男,教授,研究方向为生物质复合材料及胶黏剂。E-mail: dimingwei@126.com

TQ432.9

A

2096-1359(2017)01-0008-07