氧化物沉淀-减压蒸馏耦合分离FLiNaK熔盐中的NdF3

黄丹丹 贾昀澎 王子豪 耿俊霞 杨 洋 窦 强 李晴暖 付海英 王锦花

1(上海大学 上海 200444)

2(中国科学院上海应用物理研究所 嘉定园区 上海 201800)

氧化物沉淀-减压蒸馏耦合分离FLiNaK熔盐中的NdF3

黄丹丹1,2贾昀澎2王子豪2耿俊霞2杨 洋2窦 强2李晴暖2付海英2王锦花1

1(上海大学 上海 200444)

2(中国科学院上海应用物理研究所 嘉定园区 上海 201800)

利用氧化物沉淀-减压蒸馏耦合法研究FLiNaK熔盐体系中氟化物的蒸发行为及稀土Nd的分离。高温下氧化物CaO与稀土氟化物NdF3反应形成难溶于熔盐的稀土氧化物,通过减压蒸馏蒸发、收集冷凝FLiNaK熔盐,提高稀土与熔盐的分离度,促进熔盐的回收利用。研究表明,含有NdF3(w=3%)的FLiNaK熔盐中加入CaO,730°C下反应6 h,n(NdF3):n(CaO)=1:3时NdF3的转化率达95%。X射线衍射(X-ray Diffraction, XRD)分析表明生成的Nd2O3主要沉淀在熔盐的底部。经730 °C高温沉淀、930 °C熔盐蒸馏,冷凝盐中稀土Nd的去污因子达9.4×105,而未经沉淀处理Nd的去污因子为3.1×104,表明高温沉淀蒸馏耦合法使稀土NdF3转化为氧化物Nd2O3,显著增大稀土与FLiNaK的分离度,提高收集盐的纯度。

FLiNaK,CaO,减压蒸馏,氧化沉淀

熔盐反应堆(Molten Salt Reactors, MSRs)作为6种先进的四代堆型中唯一的液态燃料反应堆,其特征之一是碱金属和碱土金属氟化物形成的共融盐既是冷却剂也是燃料载体盐,因其独特的优势而受到了国际核能界的青睐[1]。中国科学院上海应用物理研究所承担了钍基熔盐堆核能系统(Thorium Molten Salt Reactor System, TMSR)的研究任务,按照TMSR设计方案,采用LiF和BeF2混合物作为燃料载体盐。锂的同位素6Li中子俘获截面高达940b,钍基熔盐堆实现钍资源利用的目标需使用7Li丰度大于99.99%的LiF。如此高丰度的7Li价格昂贵,并且目前全世界年产量有限。另一方面核燃料循环过程中,会产生种类繁多的裂变产物。其中Sm、Eu、Gd、Nd等稀土类裂变产物具有较大的中子吸收截面,在反应堆内的积累会降低中子利用效率,不利于反应堆的正常运行。因此,熔盐堆燃料处理中,分离去除裂变产物、净化回收并循环使用7LiF,可提高熔盐堆运行的经济性[2]。基于载体盐与裂变产物存在较大的挥发性差异,利用熔盐减压蒸馏技术可净化回收载体熔盐、分离裂变产物。减压蒸馏技术是一种物理分离方法,具有不引入其他杂质、操作简便、易于控制等特点。

20世纪60年代,美国橡树岭国家实验室(Oak Ridge National Laboratory, ORNL) Hightower等[3]利用平衡蒸馏装置测定了1 000 °C时多种稀土氟化物的挥发度,发现为LiF的10-2-10-4。根据稀土与载体盐挥发性差异,Carter等[4-5]设计并制造了一套工程级蒸馏装置,开展了一系列公斤级的非放射性蒸馏实验和熔盐实验反应堆(Molten Salt Reactor Experiment, MSRE)真实燃料盐热验证实验,证实95%以上的7LiF能被回收,但实验过程中发现存在液体夹带和浓度极化现象,导致冷凝盐中稀土类裂变产物的含量较高。韩国原子能研究所(Karen Atomic Energy Research Institute, KAERI)[6-7]在利用减压蒸馏技术分离回收电精炼后的LiCl-KCl熔盐时,也发现馏分中夹带的稀土氯化物浓度可达5%,为此提出了在蒸馏前进行氧气预处理,使裂变产物转化为氧化物或氯氧化物,进而提高收集盐纯度的方案,取得比较好的结果。LiF-BeF2和LiCl-KCl熔盐在理化性质上具有很大的共同点,高温下均具有较大的蒸气压,与裂变产物氟盐或氯盐的挥发性差异大,考虑在LiF-BeF2熔盐加入氧化物将稀土类裂变产物转化为不溶于熔盐的氧化物沉淀,以达到提高收载体盐纯度的目的。

基于氧化物沉淀-减压蒸馏耦合以回收熔盐堆载体盐的思路,本文从氟盐体系稀土氟化物转化条件着手,利用与熔盐堆载体盐FLiBe物化性质相近的FLiNaK (n(LiF):n(NaF):n(KF)=46.5%:11.5%:42%)共晶盐,选择稀土NdF3为裂变产物代表,研究反应温度、沉淀剂加入量等条件对NdF3转化率的影响,在此基础上,进一步开展减压蒸馏条件下沉淀剂加入对载体盐回收率及收集盐中稀土NdF3的去污影响。

1 设备与方法

1.1 实验试剂

NdF3,CaO(纯度99.99%),Sigma-Aldrich;氩气,纯度99.999%,上海娄氧气体罐装有限公司;FLiNaK共晶盐,n(LiF):n(NaF):n(KF)=46.5%:11.5%: 42%,由中国科学院上海应用物理研究所熔盐化学工程技术部提供[8],纯度大于99.9%。

1.2 分析仪器

电感耦合等离子体原子发射光谱仪(Inductively Coupled Plasma-Atomic Emission Spectrometry, ICP-AES),型号Optima 8000美国PerkinElmer公司;电感耦合等离子体质谱仪(Inductively Coupled Plasma Mass Spectrometry, ICP-MS),型号NexION 300 D美国PerkinElmer公司;X射线多晶衍射仪(X-ray Diffraction, XRD),X' Pert Pro MPD,荷兰帕纳科公司;微波消解仪型号MJ1136,CEM MARS 6 240/50,美国MAT THEW 8 NG公司;氧分析仪型号O836,美国Leco公司。

1.3 实验装置

1.3.1 气氛保护的电加热炉装置

原料盐的制备、高温熔盐反应均在与氩气气氛的手套箱相连的电加热炉中进行,电阻炉采用电阻丝外加热,可程序控温,不锈钢310 s炉膛内径为120 mm,最高温度1000 °C。炉膛和手套箱内的水和氧气含量均小于0.1×10-6。

1.3.2 减压蒸馏装置

减压蒸馏装置采用立式真空管式炉[9],由刚玉材质炉膛、蒸发坩埚、加热器、数字压力传感器(Sartorius WZA8202-N高精度称重传感器,准确迅速地测定样品质量的变化)和真空系统组成,蒸发坩埚截面积为7.08 cm2,收集坩埚截面积为7.08 cm2。

图1 立式真空管式炉的结构示意图Fig.1Schematic diaggram of a verticcal vacuum tubuu lar furnace.

1.4 实验验方法

1.4.1 NddF3(w=3%)-FFLiNaK混合合盐的制备

将FLLiNaK熔盐粉末和NdF3按照质量比比97:3均匀混合,称量和混合合过程均在手手套箱中进行行。将混合均匀的熔盐粉末置置于加热炉内内的纯镍坩埚埚中,以10 °C ··min-1的速度度升温至8000°C,保温5h,自然冷却至室温。对混合合盐的不同部部位取样,进进行均匀性分析。将混合盐块块体在手套箱箱内粉碎并研研磨后作为后续实验的原料盐盐。

1.4.2 高温沉淀反应

分别称取NdF3(ww=3%)-FLiNNaK混合盐和和一定量CaO粉粉末,使NdF3与CaO的摩尔比分别为1:1.5、1:2、1:3、1:4,放入纯纯镍坩埚中,置于与手套套箱相连的电加热炉内,在设设定温度下反反应3-14 h,冷却后取出,观察反应后盐的外观并取样,计算NdF3的转化率αα,为:

式中:c0为为§1.4.1制备备的NdF3-FLiiNaK熔盐中中NdF3初始浓度;c1为沉淀反反应后上层熔熔盐中NdF3浓度。

1.4.3 NddF3(w=3%)-FFLiNaK混合合盐的减压蒸馏

在氩气气氛的手套套箱内称取110g NdF3(ww=3%)-FLiNaK混混合盐粉末于于蒸发坩埚内内,坩埚置于于蒸发炉中,密封封后抽真空至至压力约为55 Pa,在2000°C下保持60 mmin除去炉膛膛内的水汽,继续升至6330°C,保温30 mmin使熔盐熔熔融,再以110°C·min-1的的速度升至蒸发温度,在蒸发发温度下蒸发发,至样品质质量不再发生变化时认为实验验结束,实验验结束后继续续保持真空环境,自然冷却,,粉碎后取样样分析。

1.4.4 氧化物沉淀-蒸蒸馏耦合实验验

在氩气气氛的手套套箱内称取110g NdF3(ww=3%)-FLiNaK粉粉末盐于蒸发发坩埚内,加入入CaO,按照照§1.4.2研研究确定的最最佳反应条件件进行氧化物物沉淀,坩埚埚置于于蒸发炉,密密封后抽真空空至压力为5Pa,在200°C下下除去炉膛内内的水汽,按按§1.4.3研究究确定的蒸馏馏条件件进行蒸馏,实验结束后后继续抽真空空,自然冷却却,粉粉碎后取样分分析。

11.4.5 样品分分析

样品中的的Nd采用IICP-MS分析析,Li、Na、K采采用ICP-AES分析。每次次实验后将整整体熔盐粉碎碎成粉粉末,准确称称量3-4份熔熔盐粉末平行行样,每份平平行样样约为0.1 g,用10 mL浓浓HNO3进行行微波消解,消解解温度为1900 °C,消解时时间2 h,使使其充分溶解解,用用去离子水稀稀释至相应浓浓度进行测试试,实验结果果为平平行样测试结结果的平均值值。

收集盐中中稀土的去污污系数FD为::

式式中:c2为蒸蒸馏后冷凝收收集盐中NdFF3的浓度。

2 结果与讨论

22.1 热力学学计算

含有NdFF3的FLiNaKK熔盐加入氧氧化物CaO,高温温(527-1 1277 °C)下可能发发生的反应如如下:

根据不同同温度下的纯纯物质生成焓焓[10],利用热热力学学计算式(3):

可获得各各反应的吉布布斯自由能ΔrrGm,如表1。由由表1数据可可知,527-1 127 °C范围内内,反应式(3--5)吉吉布斯自由能能ΔG均大于0,因此NddF3-FLiNaK中加加入CaO后,,CaO不易与与LiF、NaF、KKF发生反应应;而而反应式(4)的的吉布斯自由由能ΔG小于于0,表明CaaO可可与NdF3反应,使其转化化为Nd2O3。

Nd2O3在在氟盐中的溶解度较小[11],为w=2%-44%,密密度相对较大大的Nd2O3会会与熔盐分层层,沉淀在下层层。反反应生成的CCaF2溶解在FFLiNaK中,考虑到实验验条件件下生成CaFF2的最大浓度度x<0.1%,远低于载体体盐的的浓度,且相同温度下CaaF2的饱和蒸蒸汽压低于载载体盐盐[10],实验中中CaF2的存在在对FLiNaK的蒸发影响响可以以忽略。

表1 不同温度下反应式(3-6)的ΔrGm(kJ·mol-1)Table1 ΔrGmof reaction Eq.(3-6) at different temperatures (kJ·mol-1).

2.2 高温沉淀反应

含有NdF3(w=3%)的FLiNaK粉末盐经800 °C熔融5 h后,得到色泽均匀的粉红色混合盐,对盐的上、中、下部位取样分析,Nd的含量分别为w=2.17%、w=2.18%和w=2.18%,比理论值2.20%略低,表明实验条件下NdF3在熔盐中分布均匀,后续研究中用Nd的平均值2.18%作为熔盐中Nd的真实浓度。XRD分析也观察到NdF3的29.76°、42.75°、57.00°特征吸收峰,如图2所示。

图2 NdF3(w=3%)-FLiNaK的XRDFig.2 XRD analysis of NdF3(w=3%)-FLiNaK.

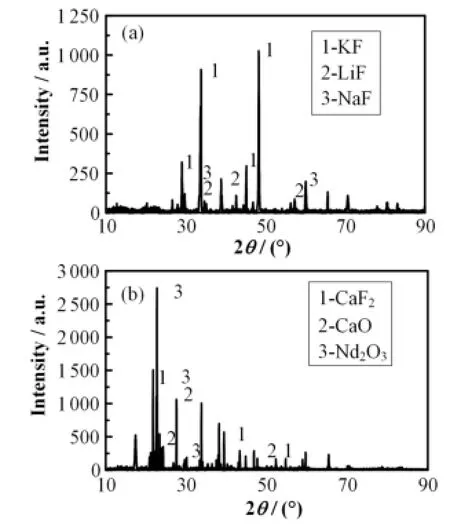

730 °C下加入CaO的沉淀实验,观察到反应后熔盐出现明显分层现象,上层呈乳白色,下层蓝色,推测蓝色的物质为Nd2O3。分别取样磨碎后进行XRD分析,分析结果如图3所示。

图3(a)是上层盐的XRD谱图,主要出现了峰值在28.78°、33.72°、48.25°处的KF特征衍射峰,38.72°、55.20°、70.22°处NaF特征衍射峰,以及38.65°、44.86°、65.22°处LiF衍射峰。而下层盐(图3(b))中除了KF、LiF的衍射峰,还观察到28.30°、47.39°、55.68°处CaF2的衍射峰和30.78°、41.56°、52.36°处Nd2O3的峰,以及31.89°、37.41°、54.02°处CaO的衍射峰。

图3 NdF3(w=3%)-FLiNaK加入CaO后730 °C下反应6 h的XRD (a) 上层,(b) 下层Fig.3 XRD analysis for products the reaction of NdF3(w=3%)-FLiNaK with CaO at 730 °C for 6 h. (a) Upper layer, (b) Lower layer

另一方面,利用扫描式电子显微镜X光微区分析(Scanning Electron Microscope-Energy Dispersive Spectrometer, SEM-EDS)分析沉淀反应前后各元素的质量变化,结果表明反应前原料盐中Nd:K的比例与反应后下层盐的Nd:K一致,而上层盐中未检测到Nd元素,说明钕浓度低于仪器的检测限。由此结合盐的颜色变化、XRD及EDS分析结果证实高温条件下,CaO与混合盐中的 NdF3发生了反应,生成了Nd2O3。由于Nd2O3密度为7.24 g·cm-3,大于FLiNaK熔盐的密度2.2 g·cm-3,而且稀土氧化物在氟盐中的溶解度低[12],认为沉淀反应生成的氧化物全部沉淀下来,此时下层中钕元素以Nd2O3形式存在,上层中钕元素为未反应的NdF3,利用式(3)可计算NdF3的转化率。

反应时间对NdF3转化率影响如图4(a)。700 °C下,随着反应时间的延长,NdF3的转化率增大,在CaO与NdF3的摩尔比为1.5时,转化率从3 h时的32%提高到14 h的65%。随着两者比例的增加,转化率也相应增加,但在该反应温度下,反应14 h后,反应仍未完全。

反应温度对NdF3转化率的影响如图4(b)。可以看出相同的比例和反应时间,反应温度700 °C下的转化率最低。而730 °C与780 °C时,NdF3转化率很接近,转化率最高达95%。

综合CaO/NdF3比例、反应温度、反应时间等因素对NdF3转化率的影响,在后续的沉淀-蒸馏耦合实验中确定反应温度730 °C,n(CaO):n(NdF3)=3:1。

图4 不同反应条件下,CaO/NdF3摩尔比例与反应转化率的关系(a) 700 °C,(b) 反应时间为6 hFig.4 Under different conditions, the relationship between mole ratio of CaO:NdF3to reaction conversion rate. (a) Temperature is 700 °C, (b) Reaction time is 6 h

2.3 减压蒸馏反应

2.3.1 热失重蒸发实验

利用热重式蒸发炉,比较CaO加入前后NdF3(w=3%)-FLiNaK混合盐蒸发过程中FLiNaK蒸发量和蒸发速率的变化。1#为纯FLiNaK熔盐,2#为溶解NdF3(w=3%)-FLiNaK 混合盐,3#为加入CaO后NdF3(w=3%)-FLiNaK混合盐,蒸发温度均为930°C,FLiNaK盐的质量均为10 g。

以FLiNaK盐减少的质量百分数为纵坐标,获得930 °C下的质量减少与时间的变化曲线如图5(a)。图5(a)中O点起盐的质量逐渐减少,对应温度曲线上温度为750 °C,说明三种熔盐在630 °C熔融后升温至750 °C,盐的质量几乎没有变化,即盐没有蒸发。继续升高温度,盐开始蒸发,纯FLiNaK盐蒸发较快,到90 min,盐失重95%,即蒸发9.54 g。而含NdF3(w=3%)-FLiNaK混合盐最终载体盐减少9.38 g;加入CaO反应后可蒸馏的FLiNaK为9.46 g,介于1#和2#之间。

熔盐蒸发的瞬态蒸发速率比较如图5(b),较明显地看出蒸发速率几乎在相同时间达到最大值,其中,纯FLiNaK熔盐最大蒸发速率达0.30g·cm-2·min-1,NdF3-FLiNaK熔盐的蒸发速率达0.22g·cm-2·min-1,而加入CaO后,熔盐的蒸发速度低于纯FLiNaK,但高于NdF3-FLiNaK熔盐。胡宪伟等[13]利用高温Raman观察到LiF-NdF3体系中存在[NdF63-]和[NdF4-]特征振动峰,推测FLiNaKNdF3混合盐蒸馏过程中随着NdF3浓度的增大,NdF3也可能以[NdF63-]和[NdF4-]形式存在,降低了熔盐中起部分电荷传递作用的F-的浓度,更重要的是络合离子的存在会阻碍导电粒子的定向移动,从而束缚了熔盐的逸出,导致蒸发减缓。推测用CaO处理NdF3-FLiNaK熔盐时,高温下NdF3转化成Nd2O3,Nd2O3密度为7.24g·cm-3,熔点1900°C,在熔盐中溶解度较低[12],从而与液态载体盐分相,进一步降低了熔融盐中NdF3含量,FLiNaK的蒸发速率加快。

图5 蒸发温度930 °C、压力5 Pa时,蒸馏过程中质量(a)和蒸发速率(b)随时间的变化Fig.5 Change of mass (a) and evaporation rate (b) via time during distillation at 930 °C, 5 Pa.

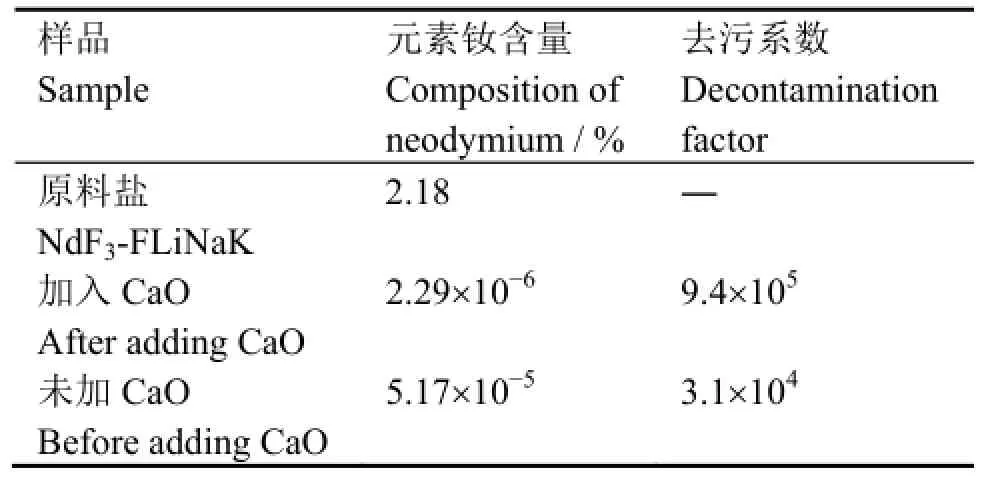

2.3.2 加入CaO对收集盐中Nd去污的影响

在蒸馏条件和蒸发比例相同(95%)的条件下,比较了CaO的加入对收集盐中Nd去污的影响。对收集盐、剩余盐进行XRD分析。图6(a)为加入CaO后收集盐的XRD谱图,可以看到明显的KF、LiF、NaF的衍射峰,剩余盐图的XRD图谱(图6(b))中则出现了明显的CaF2的衍射峰(28.30°、47.39°、55.68°),31.89°、37.41°、54.02°处的峰归属为CaO的衍射峰,30.78°、41.56°、52.36°处则为Nd2O3的衍射峰。可见,经CaO处理的NdF3-FLiNaK,减压蒸馏收集盐主要为LiF、NaF和KF,剩余盐中主要是Nd2O3和CaF2,以及未反应的CaO。

图6 930 °C、5 Pa下蒸发比例95%时XRD的比较(a) 收集盐,(b) 剩余盐Fig.6 XRD analysis of products (930 °C, 5 Pa).(a) Receiver salts, (b) Remaining salts

进一步利用ICP-AES分析收集盐中Nd的含量,结果见表2。加入CaO处理的收集盐中Nd的浓度为2.29×10-6,比未经处理的5.17×10-5降低将近一个数量级,相应的收集盐中Nd的去污系数也有所提高,即加入CaO后,显著提高了稀土的分离度。作为熔盐堆的载体盐,对氧含量有苛刻的要求,我们关注CaO的加入是否会导致收集盐中氧含量的增加,为此对收集盐中的氧含量进行了分析,结果表明加CaO处理的收集盐中氧含量为0.56×10-3,与未加氧化物的混合盐的氧含量基本一致。收集盐中Ca含量为w=0.1%,证实CaF2和未反应的CaO主要存在于蒸发坩埚剩余混合盐中,但CaO的使用导致回收的熔盐中引入了新的元素,后期研究中将选择BeO或其它氧化剂。

表2 CaO加入前后收集盐的ICP-AES结果Table2 ICP-AES results of received salt before and after adding CaO.

为进一步验证氧化物沉淀蒸馏方法的分离效果,开展了放大蒸馏实验,采用NdF3-FLiNaK混合盐154.5 g, 其中NdF3(w=3%),加入CaO质量为3.75g,使n(NdF3):n(CaO)=1:3。在730°C下反应6 h,蒸馏温度930 °C,蒸馏时间4 h,此时蒸发比例为95%,收集率为98% 时,测定冷凝盐中稀土钕的去污系数为6.8×105,此时Nd含量低于5×10-6,与克级的结果相一致。

3 结语

本工作研究了含有稀土的FLiNaK熔盐中加入CaO的氧化物沉淀反应和对稀土NdF3去污和载体盐回收率的影响。研究发现,反应温度730 °C,反应6 h,沉淀反应转化率达95%,然后进行减压蒸馏实验发现,经过沉淀反应的混合盐蒸发速率加快,载体盐的回收率提高。且稀土钕的去污因子由3.1×104提高至9.4×105,说明氧化物CaO的加入使NdF3转化为Nd2O3,有利于钕的去除和载体盐的回收利用。因此,在含有裂变产物的熔盐蒸馏回收载体盐之前,加入一定量的氧化物,使稀土生成氧化物而沉淀,有助于回收载体盐。该沉淀蒸馏耦合法将为真实熔盐堆载体熔盐中分离稀土的去除提供依据,后续将选择不同氧化剂开展系统的工作。

1 Uhlir J. Chemistry and technology of Molten Salt Reactors-history and perspectives[J]. Journal of Nuclear Materials, 2007, 360(1): 6-11. DOI: 10.1016/j.jnucmat. 2006.08.008.

2 Rosenthal M W, Haubenreich P N, Briggs R B. The development status of molten-salt breeder reactors[R]. USA: Oak Ridge National Laboratory, 1972.

3 Hightower J R, Mcneese L E. Measurement of the relative volatilities of fluorides of Ce, La, Pr, Nd, Sm, Eu, Ba, Sr, Y and Zr in mixtures of LiF and BeF2[R]. USA: Oak Ridge National Laboratory, 1968.

4 Carter W L, Lindauer R B, Mcneese L E. Design of an engineering-scale, vacuum distillation experiment for molten-salt reactor fuel[R]. USA: Oak Ridge National Laboratory, 1968.

5 Hightower J R, Mcneese L E. Low-pressure distillation of molten fluoride mixtures: nonradioactive tests for the MSRE distillation experiment[R]. USA: Oak Ridge National Laboratory, 1971.

6 Cho Y Z, Yang H C, Park G H, et al. Treatment of a waste salt delivered from an electrorefining process by anoxidative precipitation of the rare earth elements[J]. Journal of Nuclear Materials, 2009, 384(3): 256-261. DOI: 10.1016/j.jnucmat.2008.11.020.

7 Choi J H, Cho I H, Eun H C, et al. Fabrication and physical properties of lanthanide oxide glass wasteform for the immobilization of lanthanide oxide wastes generated from pyrochemical process[J]. Journal of Radioanalytical and Nuclear Chemistry, 2014, 299(3): 1731-1738. DOI: 10.1007/s10967-013-2863-6.

8 宗国强, 陈博, 张龙, 等. FLiNaK 熔盐的制备[J]. 核技术, 2014, 37(5): 050604. DOI: 10.11889/j.0253-3219. 2014.hjs.37.050604.

ZONG Guoqiang, CHEN Bo, ZHANG Long, et al. Preparation of FLiNaK molten salt[J]. Nuclear Techniques, 2014, 37(5): 050604. DOI: 10.11889/j. 0253-3219.2014.hjs.37.050604.

9 贾昀澎, 王子豪, 耿俊霞, 等. FLiNaK熔盐中CsF的蒸发与分离[J]. 核技术, 2016, 39(2): 020602. DOI: 10.11889/j.0253-3219.2016.hjs.39.020602.

JIA Yunpeng, WANG Zihao, GENG Junxia, et al. Evaporation and separation of CsF in FLiNaK molten salt[J]. Nuclear Techniques, 2016, 39(2): 020602. DOI: 10.11889/j.0253-3219.2016.hjs.39.020602.

10 Ihsan B. Thermochemical data of pure substances[M]. 3rd ed. New York: VCH Weinheim, 1997.

11 吴文远, 张金生. 氧化稀土在LiF-BaF2-REF3体系中的溶解度研究[J]. 有色矿治, 2000, 16(6): 34-36.

WU Wenyuan, ZHANG Jinsheng. Study on solubility of rare-earth oxides in LiF-BaF2-REF3system[J]. Non-Ferrous Mining and Metal Lurgy, 2000, 16(6): 34-36.

12 吴其山. Nd2O3-NdF3-LiF熔盐体系中电导率及钕溶解度的测定[J]. 稀有金属与硬质合金, 2006, 34(1): 52-54.

WU Qishan. Electrical conductivity and neodymium solubility of Nd2O3-NdF3-LiF fusion salt system[J]. Rare Metals and Cemented Carbides, 2006, 34(1): 52-54.

13 胡宪伟, 王兆文, 罗旭东, 等. 氟化物熔盐中含钕及含钕-氧络合离子存在形式的研究[J]. 稀土, 2008, 29(5): 58-60. DOI: 10.16533/j.cnki.15-1099/tf.2008.05.020.

HU Xianwei, WANG Zhaowen, LUO Xudong, et al. Neodymium and neodymium-oxygen containing species in fluoride melts[J]. Chinese Rare Earths, 2008, 29(5): 58-60. DOI: 10.1653 3/j.cnki.15-1099/tf.2008.05.020.

Separation of NdF3using precipitation-distillation coupled method in FLiNaK molten salt

HUANG Dandan1,2JIA Yunpeng2WANG Zihao2GENG Junxia2YANG Yang2DOU Qiang2LI Qingnuan2FU Haiying2WANG Jinhua1

1(Shanghai University, Shanghai 200444, China)

2(Shanghai Institute of Applied Physics, Chinese Academy of Sciences, Jiading Campus, Shanghai 201800, China)

Background:Low pressure distillation is a promising technology for the recovery and purification of carrier salts (LiF-BeF2) in the thorium based molten salt reactors (TMSR). Purpose: This study aims to compare the separation behavior of NdF3before and after adding the oxidant CaO in FLiNaK molten salt. Methods: Precipitation-distillation coupled method was employed in purification of molten salt. Then the X-ray Diffraction (XRD) was applied to the analysis of the produced NdF3in the molten salt. Results: At high temperature, CaO was confirmed to react with NdF3and form rare earth oxide Nd2O3insoluble in molten salt. At 730 °C, the conversion rate for Nd was up to 95%. After the precipitation reaction, the separation rate under low pressure distillation was compared with the preceding one. The decontamination factor of Nd was deduced to 9.4×105whilst the value was 3.1×104without adding CaO. Meanwhile, the evaporation rate also was improved after precipitation. Conclusion: The combination of the precipitation and distillation treatment is an effective way to achieve the high throughput performance in the salt separation process.

FLiNaK, CaO, Low pressure distillation, Oxide precipitation

HUANG Dandan, female, born in 1990, graduated from Zhengzhou University in 2012, master student, major in chemistry Corresponding author: FU Haiying, E-mail: fuhaiying@sinap.ac.cn; WANG Jinhua, E-mail: jinhuawang@staff.shu.edu.cn

TL426,TL241.2+2

10.11889/j.0253-3219.2017.hjs.40.010603

中国科学院战略性科技先导专项(No.XDA02030000)资助

黄丹丹,女,1990年出生,2012年毕业于郑州大学,现为硕士研究生,化学专业

付海英,E-mail: fuhaiying@sinap.ac.cn;王锦花,E-mail: jinhuawang@staff.shu.edu.cn

2016-09-26,

2016-11-28

Supported by Strategic Priority Program of Chinese Academy of Sciences (No.XDA02030000)

Received date: 2016-09-26, accepted date: 2016-11-28