东北传统发酵豆酱品质分析

唐筱扬,姜 静,陶冬冰,张 颖,孙慧君,2,岳媛媛,乌日娜,3,*

东北传统发酵豆酱品质分析

唐筱扬1,姜 静1,陶冬冰1,张 颖1,孙慧君1,2,岳媛媛1,乌日娜1,3,*

(1.沈阳农业大学食品学院,辽宁 沈阳 110866;2.辽宁省农业经济学校现代农业技术系,辽宁 锦州 121001;3. 江南大学食品学院,食品科学与技术国家重点实验室,江苏 无锡 214122)

为了解东北地区自然发酵豆酱的品质,以采自东北农家43 份传统发酵豆酱样品为试材,对其感官指标及理化指标进行检测。利用SPSS 17.0软件对总酸、氨基态氮、NaCl、还原糖、粗蛋白、水分和总游离氨基酸含量等指标与感官品质之间进行相关性分析、主成分分析及聚类分析。最佳豆酱品质:NaCl含量为12~17.75 g/100 g,水分含量为70.35%~78.56%,氨基态氮含量为0.6~0.84 g/100 g,总酸含量为0.78~1.96 g/100 g,还原糖含量为6.06~9.83 g/100 g。

豆酱;感官指标;理化指标;相关性分析

豆酱又名黄豆酱、黄酱或大豆酱,是以大豆为主要原料制得而成,经自然发酵而成的半流动状态的发酵食品,在我国北方地区称为大酱[1]。传统发酵豆酱具有自己独特的色、香、味、形,长期以来深受我国各地人们的喜爱。据报道,豆酱中含有许多生理活性物质如多肽[2]、大豆异黄酮[3]、褐色素[4]、大豆皂苷[5]、吡咯喹啉醌[6]、维生素[7]等。此外,豆酱作为我国传统的大豆发酵食品,还具有一定的功能性,鞠洪荣[8]、包启安[9]等总结了豆酱功能性的研究成果,认为豆酱具有以下几方面的保健功能:抑制血清胆固醇上升,抑制肝脂肪积蓄,预防肝癌,降血压,去除放射性物质,防止胃溃疡,强大的抗氧化作用。

目前国内外对豆酱生产菌种的选育[10-11]、酿造过程中的生物化学[12-14]以及改进工艺[15]等方面做了大量的研究工作,但对于品质方面的感官描述及综合分析评价则涉及甚少。而传统发酵豆酱具有着工业生产豆酱目前无法替代的独特风味,因此,本实验以采自东北地区的43 份传统发酵豆酱样品为试材,通过对豆酱进行感官评定及理化分析,对各地区豆酱进行综合评价,并对总酸、氨基态氮、NaCl、还原糖、粗蛋白、水分和总游离氨基酸等指标与感官品质之间进行了相关性分析,旨在为进一步改善传统发酵豆酱工艺及规模化生产提供理论依据。

1 材料与方法

1.1 材料与试剂

东北辽宁省、吉林省和黑龙江省传统手工制酱农家采集豆酱样品43 份。

三氯乙酸(trichloroacetic acid,TCA)、氢氧化钠、甲醛、3,5-二硝基水杨酸、葡萄糖(均为分析纯) 国药集团化学试剂有限公司;氨基酸标准样品 美国Sigma公司。

1.2 仪器与设备

85-2型恒温磁力搅拌器 杭州国华电器有限公司;DHG-9023A恒温干燥箱 沈阳林频实验设备有限公司;KDN-04A凯式定氮仪 浙江托普仪器有限公司;PHBJ-260便携式pH计 上海理达仪器厂。

1.3 方法

1.3.1 感官检验

表1 豆酱感官评定标准Table1 Criteria for sensory evaluation of soybean paste

参照SB/T 10310—1999《黄豆酱检验方法》,由10 名具有食品感官评定经验的人员组成感官评定小组,在色泽(0~15 分)、气味(0~30 分)、滋味(0~40 分)、体态(0~15 分)4 个方面对豆酱感官品质进行评定[16]。评定标准见表1。

1.3.2 水分含量测定

根据SB/T 10310—1999《黄豆酱检验方法》中水分含量的测定方法,采用100~105 ℃干燥恒重法,测定豆酱中水分的含量,每个样品测量3 次取其平均值[17]。

1.3.3 总酸含量测定

参照GB/T 5009.40—2003《酱卫生标准的分析方法》测定。用氢氧化钠标准溶液滴定,以酸度计测定终点,结果以乳酸表示。每个样品测量3 次取平均值。

1.3.4 氨基态氮含量测定

参照GB/T 5009.40—2003《酱卫生标准的分析方法》,采用甲醛滴定法测定,结果保留两位有效数字,每个样品测量3 次取平均值。

1.3.5 还原糖含量测定

采用3,5-二硝基水杨酸法测定还原糖含量,用干燥至恒质量的葡萄糖为标准曲线,每个样品测量3 次取平均值[18]。

1.3.6 氯化钠含量测定

参照GB/T 5009.40—2003《酱卫生标准的分析方法》,硝酸银滴定法测定。

1.3.7 粗蛋白含量测定

参照GB/T 5009.40—2003《酱卫生标准的分析方法》,凯氏定氮法测定。

1.3.8 游离氨基酸总量测定

采用TCA沉淀法结合双缩脲比色法除去并测定蛋白,称取研磨均匀的豆酱干粉1 g,加入8.3 g/100 mL的TCA溶液,再充分研磨混匀转移至50 mL容量瓶,47 ℃温度条件下超声波超声提取1 h,1 726 r/min离心30 min,取上清液作为待测液。

取处理所得上清液2 mL于蒸发皿中蒸干。加入2.5 mL 0.02 mol/L盐酸溶液溶解,经0.22 μm滤膜过滤,作为待测液[19]。

色谱条件[20-21]:磺酸型阳离子树脂分离柱(4.6 mm× 60 mm,3 μm);梯度洗脱:循环时间53 min,分离柱柱温57 ℃,反应柱柱温135 ℃,缓冲液流速0.4 mL/min,茚三酮流速0.35 mL/min;通道1:检测波长570 nm,采集时间32 min;通道2:检测波长440 nm,采集时间10 min;进样量20 μL。

1.4 数据处理

利用Excel 2003软件及SPSS 17.0软件进行各指标的计算与分析。

2 结果与分析

2.1 豆酱样品的温度和pH值测定

表2 样品采集测定Table2 Measurements of the collected samples

样 品采集时测定并记录温度、pH值、发酵过程及时间等信息,如表2所示。43 份东北传统发酵豆酱样品的pH值平均为4.86,最低为4.1,最高为5.8,采集温度为0.3~9.4 ℃,平均温度为3.65 ℃,这是因为各地区所处温度和发酵时间不同,发酵优势菌群及发酵过程也不同,亦导致pH值的差异。

2.2 样品的化学组成分析

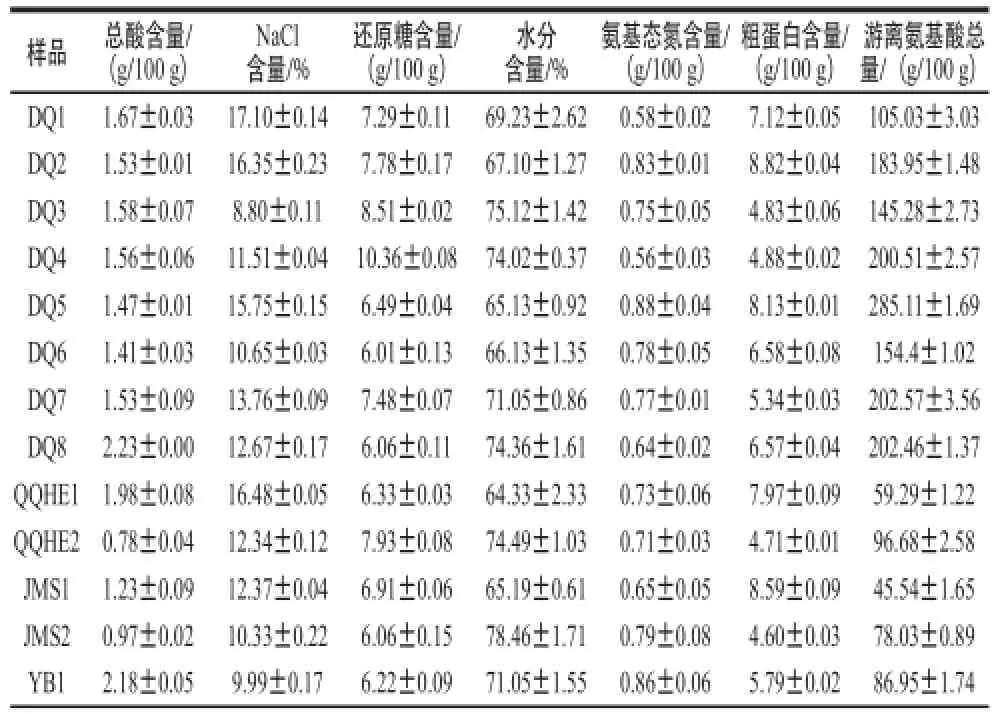

表3 东北传统发酵豆酱样品理化指标测定结果(n=3)Table3 Physiochemical properties of traditional fermented soybean paste sampleess ((n == 33))

续表3

如表3所示,总酸含量为0.76~2.23 g/100 g,平均值为1.60 g/100 g;氨基态氮含量为0.52~0.89 g/100 g,平均值为0.71 g/100 g;NaCl含量为7.86%~19.04%,平均值为13.02%;还原糖含量为5.20~10.36 g/100 g,平均值为7.18 g/100 g;粗蛋白含量为4.37~9.70 g/100 g,平均值为6.67 g/100 g;水分含量为62.22%~78.56%,平均值为69.83%;游离氨基酸总量为25.28~285.11 g/100 g,平均值为89.92 g/100 g。

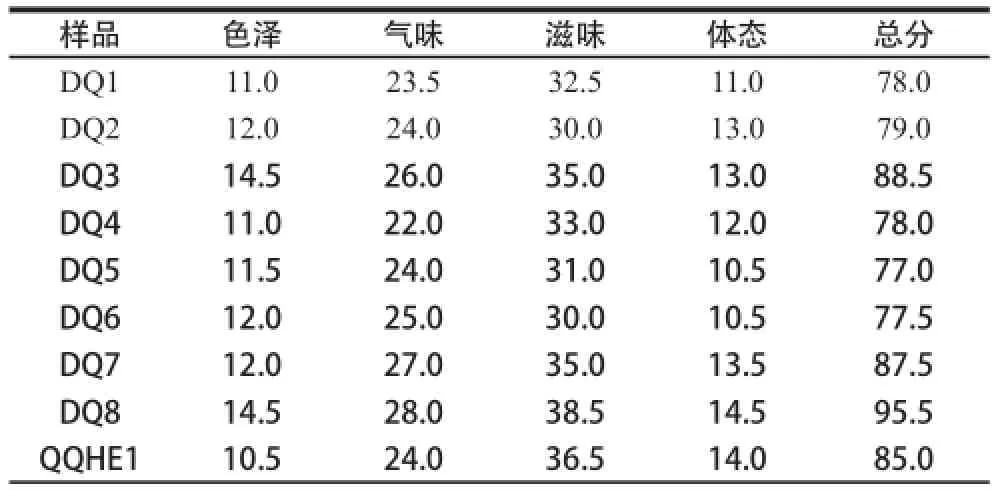

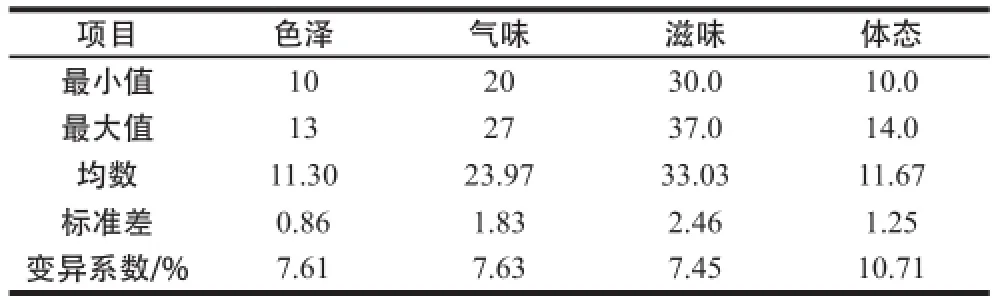

2.3 样品的感官评分

表4 东北传统发酵豆酱样品感官评定结果(n=3)Table4 Sensory evaluation results of traditional fermented soybean paste sampleess (n=3)

续表4

如表4所示,43 份样品感官评分差异较大,平均分为89.92分,综合评分为74.5~95.5分,造成较大感官差异的原因很多,主要有原材料及制作工艺的差异,地区间环境的差异、制作时间的差异等。

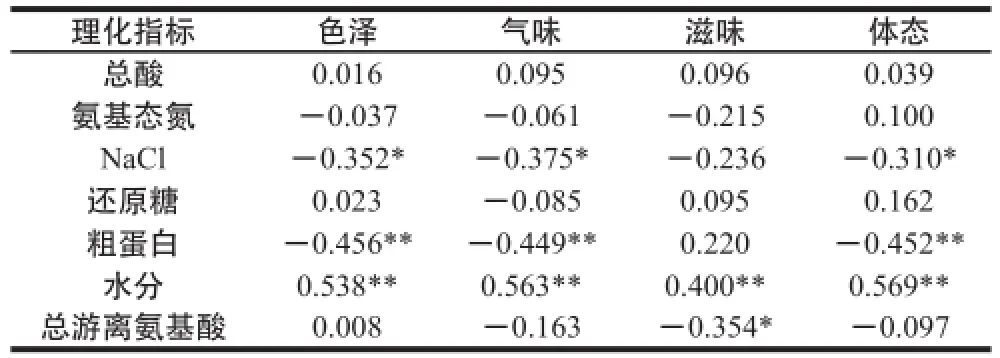

2.4 豆酱理化指标与感官评定结果的相关性分析

表5 豆酱理化指标与感官评定的相关性Table5 Correlation between physiochemical parameters and sensory evaluation of soybean paste

如表5所示,理化指标与感官评定之间存在一定的相关性。色泽与NaCl呈显著负相关,与粗蛋白呈极显著负相关,与水分呈极显著正相关。气味与NaCl呈显著负相关,与粗蛋白呈极显著负相关,与水分呈极显著正相关。滋味与水分呈正相关,与总游离氨基酸呈负相关。豆酱后熟过程中,在蛋白酶的作用下水解产生游离氨基酸,氨基酸本身就是呈味物质[22],其中谷氨酸和天冬氨酸呈鲜味,亮氨酸和异亮氨酸呈苦味[23-24]。体态与NaCl呈显著负相关,与粗蛋白呈极显著负相关,与水分呈极显著正相关。综上所述,总酸、氨基态氮、NaCl、还原糖、粗蛋白、水分和总游离氨基酸这些理化指标能较好地反应豆酱的感官品质。因此,能利用这些指标来评价豆酱的感官品质。

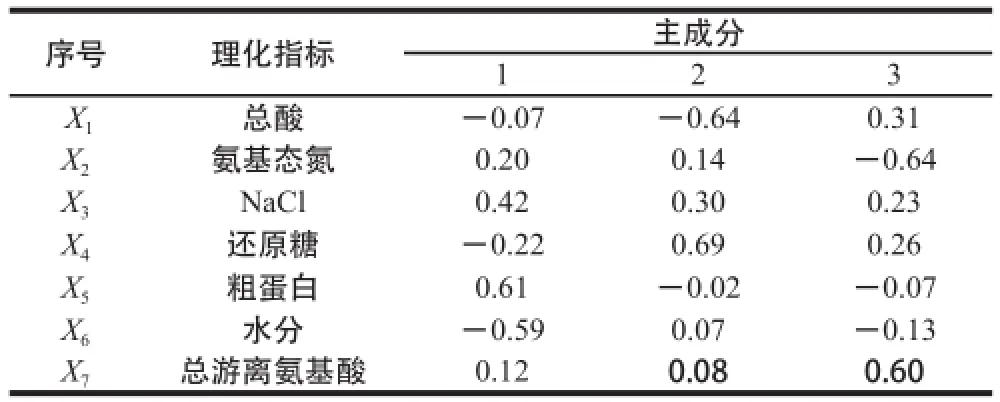

2.5 豆酱理化指标的主成分分析

为了更充分地体现出豆酱感官品质的信息,通过SPSS软件对7 项豆酱理化指标进行主成分分析,计算出相关矩阵R的特征根和对应的特征根,选取其中特征根大于1的前3 个特征根作为豆酱理化指标的主成分,对数据进行方差分析,提取主成分因子的特征值和方差贡献率[25],结果见表6。

表6 总方差分析Table6 Eigenvalues and variance contribution rates

由表6可知,前3 个主成分的方差累计贡献率达83.693%。则该3个主成分能够较好地代替以上7 个指标对豆酱的感官品质进行评价。其中第1主成分方差贡献率最大,为40.690%;第2主成分为28.472%;第3主成分的贡献率最小为14.530%。故选这3个主成分作为主成分因子。

表7 主成分载荷矩阵Table7 Loading matrix of principal components

由表7可得,经主成分分析提取的3 个主成分,其表达式为:

Z1=-0.07X1+0.20X2+0.42X3-0.22X4+0.61X5-0.59X6+0.12X7

Z2=-0.64X1+0.14X2+0.30X3+0.69X4-0.02X5+0.07X6+0.08X7

Z3=0.31X1-0.64X2+0.23X3+0.26X4-0.07X5-0.13X6+0.60X7

根据各理化指标载荷量的大小(绝对值),可知Z1主要代表变量为NaCl、粗蛋白和水分,Z2主要代表变量为总酸和还原糖,Z3主要反映了产品的滋味,代表变量为氨基态氮和总游离氨基酸。

2.6 豆酱理化成分的聚类分析

为避免原始数据存在相关性造成的聚类偏差,利用SPSS软件Cluster过程中的Ward法,将提取出来的3 个主成分看作新的变量,并在此基础上进行聚类分析,以各样品的主成分代替原始指标进行分类,结果见图1。

图1 样品聚类分析图谱Fig. 1 Cluster analysis map of samples

从图1可以看出,将样品分为4 类,第1类包含11 个样品,分别为SY4、FX2、TL8、HLD1、YB1、YB2、TL7、TL2、JZ1、DQ8、TL6占总样品数的25.58%;第2类包含6 个样品,分别为DQ1、PJ1、DQ7、YK1、SY1、DQ4,占总样品数的13.95%;第3类包含11 个样品,分别为QQHE2、TL3、LY1、JMS2、TL4、AS1、AS2、DQ3、SY3、YK2、BX1,占总样品数的25.58%;第4类包含15个样品,分别为DQ6、TL1、JMS1、HLD2、BX2、QQHE1、SY2、HLD3、HLD4、LY2、PJ2、DQ2、DQ5、TL5、FX1,占总样品数的34.88%。

根据分类结果,将这4 类样品的感官指标进行统计,结果见表8~11。

表8 第1类样品感官评定指标参数Table8 Sensory parameters of the first category of samples

表9 第2类样品感官评定指标参数Table9 Sensory parameters of the second category of samples

表10 第3类样品感官评定指标参数Table10 Sensory parameters of the third category of samples

表11 第4类样品感官评定指标参数Table11 Sensory parameters of the third category of samples

由表8~11可知,第3类样品平均感官综合得分最高,为89.45分,其最高分为93.5分,最低分为87分,其中100%的样品在85分以上,感官评分最低的是第4类,为79.97分,其最高分为87分,最低分为74.5分。第1类样品的平均感官综合得分为83.91分,最高分为95.5,最低77分,并且其色泽和体态参数变异系数均大于10%。第2类样品除体态外其他各指标参数变异系数均小于10%,感官得分最高为87.5分,最低为76分,平均为81.25分,其中66.67%的样品在80分以下。第3类样品中各指标参数变异系数均小于10%,最高分为93.5分,最低分为87分,平均为89.45分。

由以上分析可知,第3类样品的感官综合平均分最高,根据第3类样品中各个理化指标的最大值和最小值以及GB 2718—2003《酱卫生标准》规定,为得到较好感官品质的豆酱,可控制以下理化指标的含量,具体为NaCl含量应尽量保持在12~17.75 g/100 g之间,水分含量为70.35%~78.56%,氨基态氮含量为0.6~0.84 g/100 g,总酸含量为0.78~1.96 g/100 g、还原糖含量为6.06~9.83 g/100 g。

3 结 论

对东北地区采集的43 份豆酱样品理化指标进行检测,pH值为4.1~5.8,平均值为4.86,采集温度为0.3~9.4 ℃,平均值为3.65 ℃。总酸含量为0.76~2.23 g/100 g,平均值为1.60 g/100 g;氨基态氮含量为0.52~0.89 g/100 g,平均值为0.71 g/100 g;NaCl含量为7.86%~19.04%,平均值为13.02%;还原糖含量为5.20~10.36 g/100 g,平均值为7.18 g/100g;粗蛋白含量为4.37~9.70 g/100 g,平均值为6.67 g/100 g;水分含量为62.22%~78.56%,平均值为69.83%;游离氨基酸总量为25.28~285.11 g/100 g,平均值为89.92 g/100 g。

本研究通过对豆酱测得的理化指标与感官评定进行分析,得到东北传统发酵豆酱感官品质与主要理化指标存在一定的相关性,采用主成分分析和聚类分析,在主成分分析的基础上,将豆酱样品进行分类,得到能够间接评价豆酱品质的主要成分含量。为获得品质较佳的豆酱,可控制主要理化指标含量,即NaCl含量应尽量保持在12~17.75 g/100 g之间,水分含量为70.35%~78.56%、氨基态氮含量为0.6~0.84 g/100g,总酸含量为0.78~1.96 g/100 g,还原糖含量为6.06~9.83 g/100 g。

[1] 包启安. 酱及酱油的起源及其生产技术(一)[J]. 中国调味品, 1992(9): 1-4.

[2] YU R N, PARK S A, CHUNG D K, et al. Effect of soybean hydrolysate on hypertension in spontaneously hypertensive rats[J]. Journal of the Korean Society of Food Science and Nutrition, 1996, 25(6): 1031-1036.

[3] WANG H, MURPHY P A. Isoflavone composition of American and Japanese soybeans in Iowa: effects of variety, crop year, and location[J]. Journal of Agricultural and Food Chemistry, 1994, 42(8): 1674-1677. DOI:10.1021/jf00044a017.

[4] 杨荣华, 林家莲. 酱油、豆酱中褐色色素的生理功能[J]. 中国调味品, 2000(5): 21-22.

[5] 鱼红闪, 金凤燮. 大酱发酵过程中大豆皂甙变化的研究[J]. 食品科学, 1999, 20(5): 20-24. DOI:10.3321/j.issn:1002-6630.1999.05.007.

[6] 范俊峰, 李里特, 张艳艳, 等. 传统大豆发酵食品的生理功能[J]. 食品科学, 2005, 26(1): 250-254. DOI:10.3321/j.issn:1002-6630.2005.01.059.

[7] RUI Y K, WANG W Y, ZHANG H X, et al. Composition and safety analysis of Chinese traditional fermented soybean paste made by transgenic soybean[J]. International Journal of Food Sciences and Nutrition, 2009, 60(1): 89-92. DOI:10.1080/09637480701603173.

[8] 鞠洪荣. 浅谈日本、韩国豆酱的成分与风味[J]. 中国调味品, 1995(6): 4-5.

[9] 包启安. 豆酱的功能性[J]. 中国酿造, 2002, 21(3): 1-6. DOI:10.3969/ j.issn.0254-5071.2002.03.001.

[10] 张彦茹, 肖霄, 吴瑞华, 等. 不同菌种对豆酱品质的影响[J]. 中国调味品, 2008(2): 81-83. DOI:10.3969/j.issn.1000-9973.2008.02.017.

[11] 李志江, 戴凌燕, 王欣, 等. 米曲霉和黑曲霉双菌种制曲对豆酱酶系影响的研究[J]. 农产品加工(创新版), 2010(10): 51-54.

[12] NAM Y D, LEE S Y, LIM S I. Microbial community analysis of Korean soybean pastes by next-generation sequencing[J]. International Journal of Food Microbiology, 2012, 155(1/2): 36-42. DOI:10.1016/ j.ijfoodmicro.2012.01.013.

[13] KIM T W, LEE J H, PARK M H, et al. Analysis of bacterial and fungal communities in Japanese- and Chinese-fermented soybean pastes using nested PCR-DGGE[J]. Current Microbiology, 2010, 60(5): 315-320. DOI:10.1007/s00284-009-9542-4.

[14] 武俊瑞, 王晓蕊, 唐筱扬, 等. 辽宁传统发酵豆酱中乳酸菌及酵母菌分离鉴定[J]. 食品科学, 2015, 36(9): 78-83. DOI:10.7506/spkx1002-6630-201509015.

[15] 陈玲, 崔春, 赵海锋, 等. 大豆蒸煮时间对黄豆酱发酵过程中理化特性的影响[J]. 食品工业科技, 2015, 36(15): 54-57. DOI:10.13386/ j.issn1002-0306.2015.15.002.

[16] EVANS D G, EVERIS L K, BETTS G D. Use of survival analysis and classif cation and regression trees to model the growth/no growth boundary of spoilage yeasts as affected by alcohol, pH, sucrose, sorbate and temperature[J]. International Journal of Food Microbiology, 2004, 92(1): 55-67. DOI:10.1016/j.foodchem.2004.03.054.

[17] 赵建新. 传统豆酱发酵过程分析与控制发酵的研究[D]. 无锡: 江南大学, 2011.

[18] 张水华. 食品分析[M]. 北京: 中国轻工业出版社, 2004: 23-26.

[19] 刘媛, 谢孟峡. FMOC-C1为柱前衍生化试剂对氨基酸的RP-HPLC定量分析方法的研究[J]. 现代仪器, 1999(6): 14-17.

[20] 刘惠文. 柱前和柱后衍生高效液相色谱分析氨基酸方法进展与评述[J]. 氨基酸和生物资源, 1995, 17(2): 50-55.

[21] 金明, 牛宏亮, 袁辉, 等. 高效液相色谱柱后衍生法测定鸡肉中的18种氨基酸[J]. 食品与发酵工业, 2014, 40(1): 212-215.

[22] TSENG Y H, LEE Y L, LI R C, et al. Non-volatile f avor components of Ganoderma tsugae[J]. Food Chemistry, 2005, 90(3): 409-415.

[23] 徐琳娜, 王璋, 许时婴. 豆瓣酱后熟过程中氨基酸和风味物质的变化[J]. 中国调味品, 2006(9): 23-24. DOI:10.3969/ j.issn.1000-9973.2006.09.004.

[24] 章建浩, 周光宏, 朱建辉, 等. 金华火腿传统加工过程中游离氨基酸和风味物质的变化及其相关性[J]. 南京农业大学学报, 2004, 27(4): 96-100.

[25] 曹丽丽, 徐大伦, 赵辉, 等. 糟醉带鱼感官品质与理化指标的相关性研究[J]. 食品与发酵工业, 2011, 37(7): 116-121.

Quality Analysis of Traditional Fermented Soybean Paste in Northeast China

TANG Xiaoyang1, JIANG Jing1, TAO Dongbing1, ZHANG Ying1, SUN Huijun1,2, YUE Yuanyuan1, WU Rina1,3,*

(1. College of Food Science, Shenyang Agricultural University, Shenyang 110866, China; 2. College of Modern Agricultural Technology, Liaoning Agricultural Economic School, Jinzhou 121001, China; 3. State Key Laboratory of Food Science and Technology, School of Food Science and Technology, Jiangnan University, Wuxi 214122, China)

The sensory and physicochemical properties of 43 traditional fermented soybean paste samples collected in Northeast China were determined in order to understand their quality characteristics. The physicochemical parameters including NaCl, acidity, water, amino nitrogen, reducing sugar, total acid, crude protein, and total free amino acids were correlated with sensory quality using SPSS 17.0 software. Principal component analysis and cluster analysis were carried out as well. The results showed that the best quality parameters of fermented soybean paste were 12-17.75 g/100 g NaCl, 70.35%-78.56% moisture, 0.6-0.84 g/100 g amino nitrogen, 0.78-1.96 g/100 g total acid, and 6.06-9.83 g/100 g reducing sugar.

soybean paste; sensory quality; physicochemical properties; correlation analysis

10.7506/spkx1002-6630-201702020

TS214.2

A

1002-6630(2017)02-0121-06

唐筱扬, 姜静, 陶冬冰, 等. 东北传统发酵豆酱品质分析[J]. 食品科学, 2017, 38(2): 121-126. DOI:10.7506/spkx1002-6630-201702020. http://www.spkx.net.cn

TANG Xiaoyang, JIANG Jing, TAO Dongbing, et al. Quality analysis of traditional fermented soybean paste in Northeast China[J]. Food Science, 2017, 38(2): 121-126. (in Chinese with English abstract)

10.7506/spkx1002-6630-201702020. http://www.spkx.net.cn

2016-06-23

国家自然科学基金面上项目(31471713);中国博士后科学基金资助项目(2014M560395);辽宁省农业领域青年科技创新人才培养资助计划项目(2014048);辽宁省高等学校优秀人才支持计划项目(LR2015059;LJQ2015103);江苏省博士后科研资助计划项目(1402071C)

唐筱扬(1991—),女,硕士研究生,研究方向为食品生物技术。E-mail:1179631377@qq.com

*通信作者:乌日娜(1979—),女,副教授,博士,研究方向为食品生物技术。E-mail:wrn6956@163.com