S304308大型不锈钢钢锭下注工艺的技术开发

候艳华 敦 杰 张巨鹏 汤仕洋

(沈阳铸锻工业有限公司,辽宁110142)

S304308大型不锈钢钢锭下注工艺的技术开发

候艳华 敦 杰 张巨鹏 汤仕洋

(沈阳铸锻工业有限公司,辽宁110142)

介绍了30 t的S304308大型不锈钢钢锭的锭型设计、冶炼工艺、浇注工艺和试生产过程,并对钢锭成品的各项理化指标进行了检验分析。结果表明:采用EBT→LF→VD→IC氩气保护下注工艺,可以生产出质量优良的大型不锈钢钢锭。

S304308不锈钢;大型钢锭;冶炼工艺;浇注工艺

S304308奥氏体不锈钢(1Cr18Ni9)是不锈钢的主体钢种,其产量占不锈钢总产量的30%以上,在奥氏体不锈钢中的产量份额达80%。具有耐腐蚀、塑性高、加工成型性好、耐高温等优异性能,是使用量最大、应用范围最广的不锈钢钢种。常用于制造石油化工设备的各种换热器,耐高温、耐腐蚀的阀体,核岛内的核电主管道等。

S304308大型不锈钢钢锭是锻造生产大型不锈钢锻件必不可少的原料,比如大型换热器管板用30 t以上钢锭,核电主管道用60 t以上钢锭,质量要求很高,验收标准很严。大型钢锭的凝固过程与小型钢锭有着本质区别,所以,其钢锭锭型的设计以及冶炼、浇注工艺的制定与质量要求不甚严格的小钢锭相比将是完全不同。

大型钢锭由于尺寸大,钢锭凝固时间延长,钢锭的凝固过程有以下三个显著特点:

(2)在钢锭柱状晶区结束结晶后,锭心开始结晶出小晶体,这些小晶体熔点高、杂质少、比重大,开始向钢锭底部沉积,形成结晶雨,裹挟着被柱状晶推到前沿的粗大非金属夹杂物,汇聚到此区域,形成化学成分的负偏析区和粗大非金属夹杂物的聚集区,因而,这部分钢锭的冶金质量能否通过无损检测就非常重要。

(3)钢锭上部是最后凝固区,是易偏析元素的正偏析区,另外有害元素P、S,杂质元素As、Sb、Sn的偏析度都很大,在这里正偏析富集,造成钢锭上部局部区域塑性和韧性指标严重下降。

大型钢锭生产,业界普遍采用上注真空浇注中间包塞棒吹氩(MSD-Ar)工艺。真空浇注上注钢锭有如下几项优点:

(1)钢水在注入钢锭模的过程中,钢水流被氩气打碎成1 mm~5 mm的小滴,小滴中非金属夹杂物容易被钢水的表面张力排挤到小滴的表面,小滴很细小,下落时不能扎入很深的钢水内部,只是在钢水表面造成活跃沸腾,给非金属夹杂物以上浮托力,将夹杂物排除。

(2)钢锭上注可以快速浇注,注速可以达到(5~7)t/min,可以降低浇注温度,从而减少偏析、中心疏松、残余缩孔等缺陷。

(3)钢锭真空浇注上注,热中心区始终在钢锭的上部,钢锭从下至上顺序凝固。破空后,钢锭表面快速加入发热剂,可以长时间保持冒口温度,减少钢锭顶面结晶雨的下落,缩小钢锭底部的沉积区。还有利于冒口良好收缩,凹坑变浅。

(4)真空浇注可以将[H]脱至1.5×10-6以下,将[O]脱至15×10-6以下,[N]脱至50×10-6以下。

我公司现在还没有建设真空室,如果在非真空状态下,用上注法生产,由于S304308钢Cr含量高,钢液在钢锭模内上升过程中,钢液表面极易造成严重的二次氧化,形成厚的氧化膜,恶化钢锭表面质量,所以只能采用下注工艺。国内下注大型钢锭,还没有成功的经验。国外最大下注钢锭已经达到了108 t(德国),这给我公司下注大型钢锭的开发提供了借鉴。

第三个7天内漏服超过12小时:方案一,补服、继续正常服用,吃够21片后不停药,直接进入下一周期;方案二,直接停药,7天后进入下一周期。

S304308不锈钢大型钢锭采用下注法生产,质量上要达到真空上注钢锭的水平,生产技术的开发难度非常大。为增强公司新产品的研发能力,研究用下注法生产30 t以上各种不锈钢钢锭的生产制造工艺是非常必要的。

1 锭型设计

通过ProCAST有限元模拟分析软件,对30 t不锈钢钢锭凝固过程进行了数值模拟,预判了钢锭缩松、缩孔、宏观偏析等铸造缺陷出现的位置,通过优化浇注工艺,来获得无铸造缺陷的优质不锈钢钢锭。

1.1 研究基本内容

研究30 t大型不锈钢钢锭凝固特点,采用ProCAST有限元模拟分析软件,设定S304308不锈钢(30 t)的初始条件和边界条件,建立30 t钢锭充型和凝固过程的模拟计算模型,基于该模型分析浇注温度、浇注速度、冒口绝热性能对缩孔的影响,得出30 t大型不锈钢钢锭凝固过程中各时间段的温度场分布图,确定出钢锭模冒口、锭身、锭尾等各部位结构尺寸和最优浇注工艺参数。

1.2 锭型参数

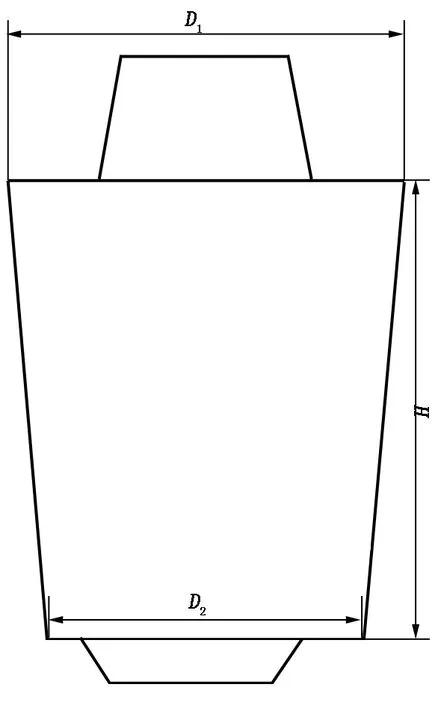

钢锭锭型为30 t,锭身尺寸D1、D2分别为1 264 mm、1 185 mm。钢锭示意图见图1。

2 冶炼工艺

2.1 S304308钢化学成分调整

为了保证S304308奥氏体不锈钢性能指标合格,调整其合金元素含量,严格控制关键元素的成分范围,制定了厂内的成分内控标准。扩大奥氏体区元素Mn按上限控制,以防止出现α相铁素体。添加Nb元素防止晶界处出现贫铬而产生晶间腐蚀。

图1 钢锭示意图Figure 1 The sketch of ingot

S304308钢化学成分见表1。

2.2 工艺流程

工艺流程为:EBT炉初炼→LF炉精炼→VOD真空脱碳→LF炉再加热→VD真空脱气→IC氩气保护下注。

2.3 冶炼工艺制定

2.3.1 EBT电炉冶炼

EBT电炉冶炼工艺见图2。

2.3.2 LF炉精炼

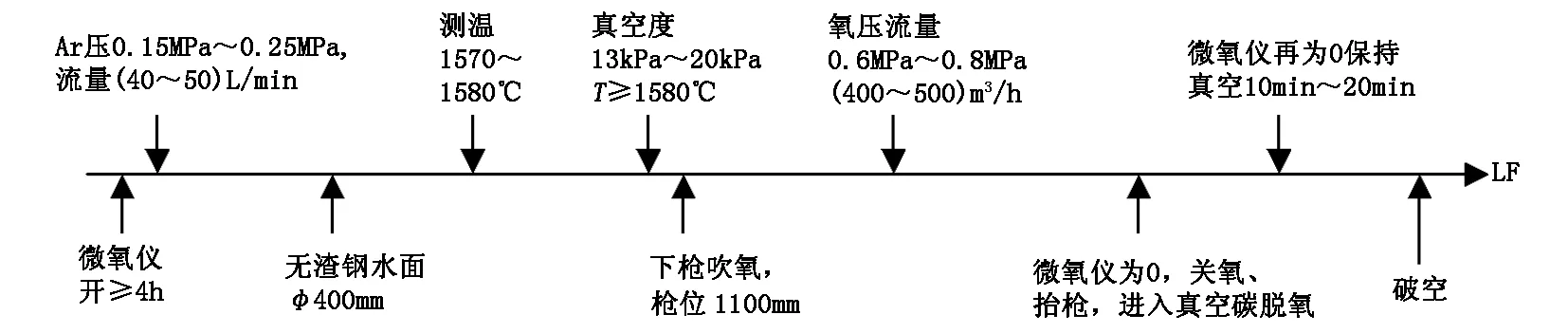

LF炉精炼工艺见图3。

2.3.3 VOD炉真空脱碳

VOD炉真空脱碳工艺见图4。

2.3.4 LF再加热

LF再加热工艺见图5。

2.3.5 VD真空脱气

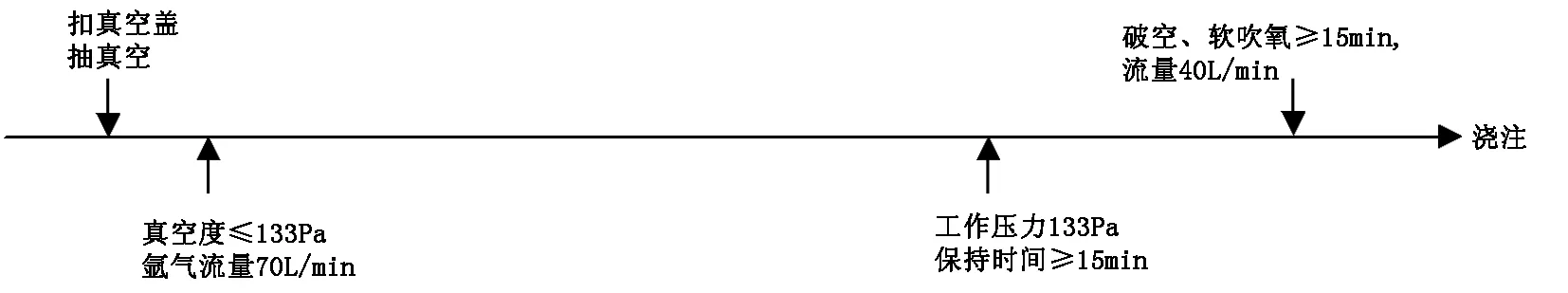

VD真空脱气工艺见图6。

3 浇注工艺

S304308不锈钢含有大量的Cr元素,钢水粘度很大,而且Cr元素在钢水表面极易被空气氧化,在模内上升的钢水液面上产生氧化膜。如果氧化膜表面被钢水冲破,并卷入钢水,极易造成钢锭表面结疤、重皮等缺陷。

表1 S304308钢化学成分要求(质量分数,%)Table 1 The requirements of chemical composition of S304308 steel (mass fraction, %)

图2 EBT电炉冶炼工艺Figure 2 EBT electric furnace smelting process

图3 LF炉精炼工艺Figure 3 LF refining process

图4 VOD炉真空脱碳工艺Figure 4 VOD vacuum deoxidation process

图5 LF再加热工艺Figure 5 LF reheating process

图6 VD真空脱气工艺Figure 6 VD vacuum degassing process

应用注流氩气保护浇注,钢锭模、中注管内浇注前充氩气驱散空气,并在钢锭模上口和中注管上口盖铁板等措施,保证与钢水接触的O含量<5%,极大减少注流钢水的二次氧化。浇注钢锭时在锭模内钢水液面上分三次配加低碳保护渣,避免了钢水液面裸露,通过以上措施完全杜绝了钢水液面上氧化膜的形成,确保了钢锭的顺利浇注。

浇注工艺要点如下:

(1)钢熔点1 460℃,浇注温度1 550℃,过热度80~90℃。

(2)浇注速度:锭身≥25 min,冒口≥8 min。

(3)浇注系统精选二级高铝砖,用钢丝刷清洁干净并预热。

(4)钢锭模使用前一定要清理干净,尤其是模子上的粘附物。

(5)引流钢水300 kg以上,要全流引流,以便引流砂全部引净。

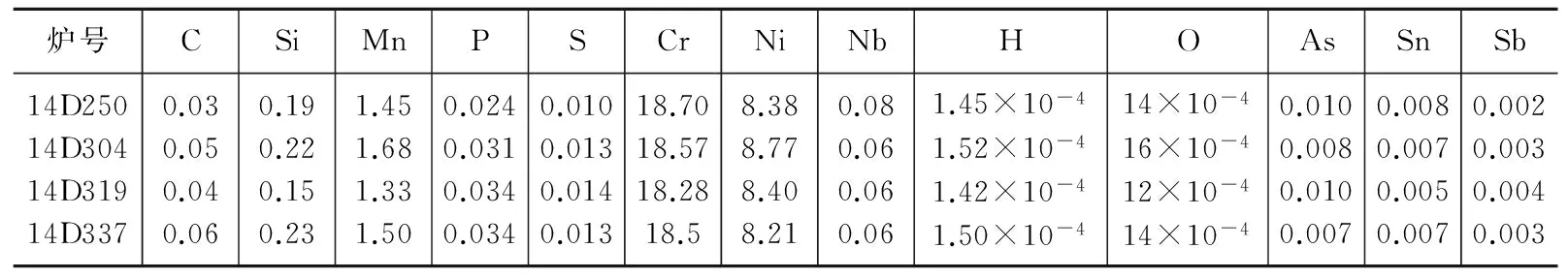

表2 S304308钢成品化学成分分析结果(质量分数,%)Table 2 The product chemical composition analysis results of S304308 steel (mass fraction, %)

(6)采取氩气保护浇注,浇注前2 min膜内充氩。

(7)要求使用低碳保护渣,要干燥良好。不允许成袋加入,必须分散加入。

4 工艺实施

2014年6月试浇注1支30 t的S304308不锈钢钢锭。由于S304308钢Cr含量高达18%,硬化指数较大,锭型周径尺寸较粗,为避免冷却过程中冷却速度较快产生热应力而导致钢锭裂纹,钢锭进行了热退火处理后出厂。合格的钢锭交付用户后,经过锻造加工,锻件超声检测全部合格。后期又生产了3支30 t的S304308不锈钢钢锭,钢锭质量良好,没有表面和内在等缺陷,试验生产取得成功。

5 质量检验

经过二次LF炉精炼,二次真空处理,钢水成分、温度更均匀,H、O、S含量低,非金属夹杂物少,钢水洁净度高。表2为S304308钢成品化学成分分析结果。

采用EBT→LF→VOD→LF→VD→IC(大气下注+Ar保护)工艺,生产的不锈钢钢锭质量好,合格率高,锻件品质优良,超声检测合格率100%。

6 结论

(1)采用EBT→LF→VOD→LF→VD工艺冶炼,钢水成分均匀,H、O、S含量低,夹杂物少,钢水洁净度高,与IC(大气下注+Ar保护)浇注工艺配套,是生产大型不锈钢钢锭的重要途径。试验生产的30 t的S304308不锈钢大型钢锭,成功地锻造出大型换热器管板,质量完全合格。

(2)生产30 t的S304308不锈钢钢锭,必须制定科学合理的生产工艺,确定各项工艺参数,在技术准备和生产工作中严格按工艺贯彻执行。经过多次生产试验,总结出了该项产品的操作要点,为大型无缺陷不锈钢钢锭生产积累了宝贵的经验。

编辑 杜青泉

Technology Development of Bottom Pouring Process for S304308 Heavy Stainless Steel Ingot

Hou Yanhua, Guo Jie, Zhang Jupeng, Tang Shiyang

The ingot case design, the smelting process, the pouring process and the trial production procedure of 30t S304308 heavy stainless steel ingot have been introduced. Meanwhile, the various physical and chemical characters of ingot have been examined and analyzed. The results show that by using EBT→LF→VD→IC bottom pouring process with argon protection, the heavy stainless steel ingot with good quality can be manufactured.

S304308 stainless steel; heavy ingot; smelting process; pouring process

2016—09—01

TF111

B