空心钢锭的传热过程分析

李亚辉

(中国第一重型机械股份公司,黑龙江161042)

空心钢锭的传热过程分析

李亚辉

(中国第一重型机械股份公司,黑龙江161042)

应用铸造模拟软件ProCAST,对110 t传统空心钢锭和新型空心钢锭的凝固过程进行了数值计算。结果表明,双套筒空心钢锭具备一定的可行性,通过改变各层的厚度和冷却气体的流量能够实现对凝固过程的控制。

空心钢锭;凝固;ProCAST;数值计算

能源装备行业的快速发展对大型空心锻件的制造工艺提出了新的要求,在满足产品各项性能的前提下,应逐步提高钢锭的锻造收得率,降低能源消耗,减少工艺流程等。特别是对于核电压力容器、大型化工容器和厚壁管道等,传统的制造工艺根据具体产品的大小,首先模铸一定吨位的实心钢锭,之后倒棱下料压钳口、镦粗冲孔、芯棒拔长、扩孔、热处理、机加工等。这种工艺路线往往需要多火次锻造,不仅消耗了大量能源,而且由于切冒口水口、冲孔等工艺使得钢锭的整体利用率较低。

为了改变这种现状,发达国家相继开发出了空心钢锭。和传统的实心钢锭相比,空心钢锭生产大型锻件省去了镦粗和冲孔两道工序,不仅减少了火次,降低了能源消耗,而且提高了钢锭的整体利用效率,缩短了工艺流程。另外,实心钢锭基本上遵循“从下到上,从外到内”的凝固顺序,凝固速度较慢。尤其是保温性能比较好的冒口,由于添加了发热剂和覆盖剂,冒口区域凝固时间较长,在一定程度上增加了钢锭的偏析程度,而空心钢锭是内外同时冷却,提高了冷却速度,使最后凝固的区域偏析减轻,钢锭成分整体上更加均匀。由于空心钢锭提高了钢锭的利用率,在生产相同产品的情况下,采用空心钢锭吨位更小,从而变相提高了设备的最大负载能力。

鉴于空心钢锭的上述优点,20世纪后期英国钢铁公司、日本川崎制铁和法国Creusot公司相继开发并批量生产空心钢锭[1-2],其最大吨位都超过200 t,获得了良好的经济效益和社会效益。空心钢锭技术的难点主要体现在芯子的设计和制造技术上,要求其刚度适中,导热能力好,同时便于操作。本文应用ProCAST铸造模拟软件,对110 t传统空心钢锭(即芯子为特配铸铁)和新型空心钢锭(双套筒,中间为铬铁矿砂)的凝固过程进行了模拟计算,并从传热的角度上阐述了新型空心钢锭设计的可行性。

1 前处理设置

1.1 有限元模型

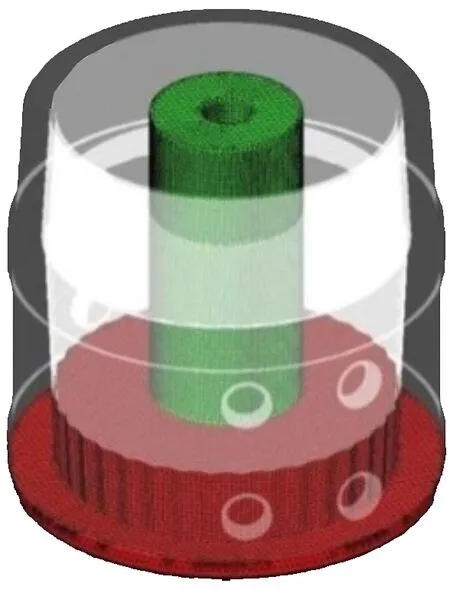

以中国一重使用的110 t空心钢锭及其附具为研究对象,建立相应的几何模型并划分网格,如图1所示。传统空心钢锭的芯子为一管状铸件,材质为特配铸铁。新型空心钢锭设计为双层套筒,中间填充30 mm的铬铁矿砂,套筒厚度均为10 mm。另外,新型空心钢锭外层套筒的外径和传统空心钢锭芯子外径相同,在钢锭模相同的情况下,钢锭具有相同的尺寸。

1.2 初始条件和边界条件

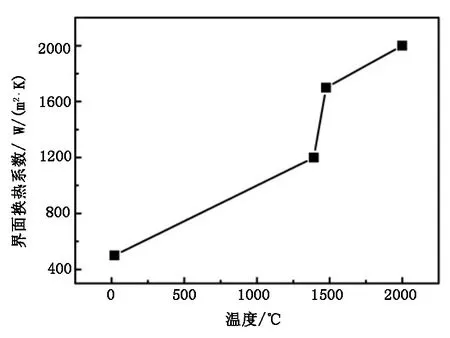

大型钢锭的完全凝固时间一般长达数十小时,而且在实际生产中钢液表面加入了一定量的覆盖剂和发热剂,阻止了冒口钢液向空气中的散热,因此,一些学者[3-6]在模拟计算中直接将钢液顶部视为绝热边界,这显然和实际情况有所差异。考虑到钢锭在凝固过程中发生收缩,因此,本文在计算中并未直接在钢锭顶部添加发热剂,而是设置了热流密度和换热系数来取代发热剂的作用。除了钢锭以外,其它所有模具的初始温度均为25℃。钢锭/钢锭模、钢锭/套筒之间的界面换热系数如图2所示。新型钢锭内层套筒由于直接和冷却气体接触,其换热系数为30 W/(m2·K),其它模型之间的界面换热系数均为500 W/(m2·K)。

(a)传统

(b)新型图1 110 t空心钢锭模型Figure 1 The patterns of 110 t hollow ingot

图2 钢锭与钢锭模(套筒)之间的换热系数Figure 2 The heat transfer coefficient between ingot and ingot mold (sleeve)

1.3 材料物性参数

在钢锭凝固过程的数值模拟中,材料的热物性参数涉及到材料的密度、热导率、比热、液相线和固相线温度等。其中,除了液固相线以外,其它参数都是温度的函数。保温砖的热物性参数均通过实验测得,钢锭的材质为70Cr3Mo,化学成分见表1。

表1 70Cr3Mo化学成分(质量分数,%)Table 1 Chemical compositions of 70Cr3Mo (mass fraction, %)

2 结果与讨论

2.1 凝固顺序和凝固时间

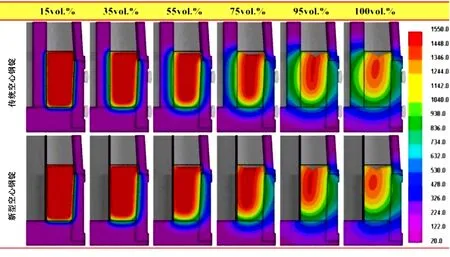

空心钢锭凝固过程中的温度场如图3所示。可以看出,对于传统钢锭来说,随着凝固的进行,芯子和钢锭模(包括侧模、底模和冒口钢锭模)都升温较快,空心钢锭从底部和两侧向中心凝固,导致最后凝固的区域位于钢锭的中上部位,且接近于截面中心。另外,由于传统空心钢锭在浇注完成后迅速在钢锭液面之上加入了一定量的发热剂和覆盖剂,冒口的保温性能相对较好,钢锭可以得到较好的补缩。对于新型空心钢锭,钢液主要从底部和外侧向中心凝固,通过冒口表面和芯子传热相对较少,导致最后凝固的区域靠近芯子。和传统空心钢锭相比,新型空心钢锭最后凝固的区域相对靠下,也从侧面说明了传统空心钢锭芯子具有较大的储热能力,可以促使钢锭最后凝固的区域接近截面中心。

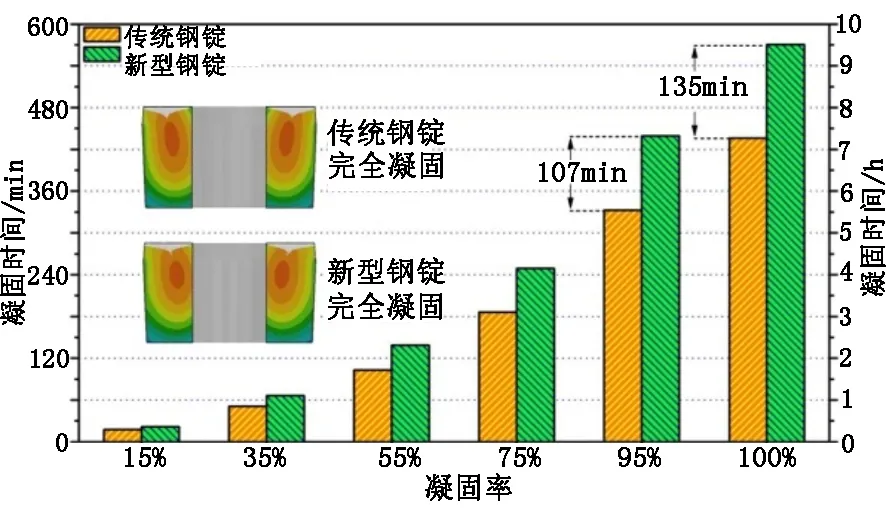

传统空心钢锭采用的是壁厚较大的铸铁芯子,新型空心钢锭采用双套筒铬铁矿砂芯子,凝固不同体积分数需要的时间如图4所示。对于110 t传统空心钢锭,其凝固时间相对较短,约为7 h,而新型空心钢锭完全凝固时间约为9.5 h,造成这种差异的主要原因是双套筒空心钢锭铸铁套筒的厚度较薄,共20 mm厚,其热容量有限。另外,套筒之间填充了厚度为30 mm的铬铁矿砂,作为一种保温材料,具有较小的导热系数和密度,阻碍了热量的散失,增加了完全凝固时间。

图3 空心钢锭凝固顺序Figure 3 The solidification sequence of hollow ingots

图4 空心钢锭凝固时间Figure 4 The solidification time of hollow ingots

2.2 夹杂物上浮时间

理想状态下,夹杂物可上浮时间即为钢锭内部各个区域从浇注温度冷却到液相线温度所需的时间,和空心钢锭的凝固时间相对应,具体见图5。可以看出新型空心钢锭心部上浮时间较大,主要是因为双层套筒的传热和储热能力比铸铁芯子小,导致靠近外层套筒的区域凝固时间较长,夹杂物上浮时间也随之增长。

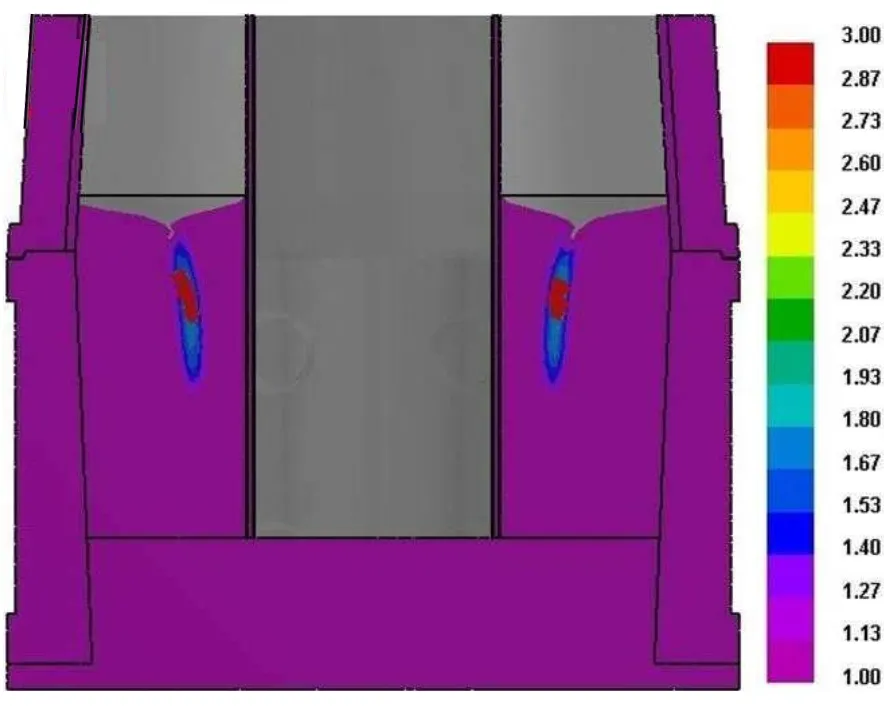

2.3 缩孔缩松和内部缺陷

由于芯部冷却条件的不同,两种空心钢锭产生二次缩孔和缩松的位置和大小也有所差异,具体如图6所示。传统空心钢锭由于芯子的体积较大,冷却能力较强,二次缩孔的体积相对较小,且更加靠近冒口,其缩松位于钢锭截面中心,分布也更加细长。而新型空心钢锭对应的二次缩孔体积有所增大,且更加靠近钢锭内壁,其缩松分布的区域在轴向上也更短,径向更宽,相对来说比较集中。

对于传统空心钢锭来说,其芯子为管状铸铁,在钢液凝固时,靠近芯子的部分首先凝固,伴随着体积收缩,而芯子的温度相对较低,具有较大的变形抗力,容易在钢锭内表面产生裂纹和其他缺陷,同时,由于铸铁芯子直接和钢液接触,导致脱芯困难。将铸铁芯子换成砂型芯子可以有效地避免内表面裂纹,脱芯也相对容易,但是石英砂的导热能力较差,导致最后凝固的区域靠近钢锭内壁,在随后的锻压和机加工过程中容易使缺陷外漏,使锻件报废。双套筒芯子有效地避免了上述问题,通过设计各层套筒的厚度可以调整芯子的强度,在浇注过程中芯子具有一定的刚度,可以避免钢锭内壁产生裂纹。通过调整铬铁矿砂的厚度以及套筒内壁的冷却强度,达到控制凝固速度和整体凝固时间的目的。本文中,考虑到套筒内壁采用压缩空气冷却,套筒/压缩空气的界面换热系数设置为30 W/(m2·K),如果将压缩空气换成液氮和压缩空气的混合气体并调整液氮含量,增加套筒内壁的冷却能力,有可能进一步改善新型空心钢锭的内部质量。

(a)传统

(b)新型图5 夹杂物可上浮时间Figure 5 The inclusion floating time

(a)传统

(b)新型图6 空心钢锭缩孔缩松和缺陷Figure 6 The shrinkage, the porosity and other defects of hollow ingots

3 结论

对110 t传统空心钢锭和双套筒空心钢锭的凝固过程进行数值模拟计算,得到的主要结论有:

(1)从传热的角度来看,传统空心钢锭采用铸铁芯子对提高钢锭内壁的冷却速度更加有利。

(2)双套筒之间填充铬铁矿砂制备空心钢锭芯子具备一定的可行性,可以通过改变套筒的厚度、铬铁矿砂的厚度以及套筒内壁的冷却条件,达到控制冷却,提高质量的目的。

[1] J.P.Badeau, Ph.Dor, I.Poitrault, et al. Segregation phenomena in hollow ingots for heavy forgings[J]. Ironmaking and Steel making, 1986, 13(13):327-331.

[2] 朝生一夫等.大型锻造用中空钢块的开发.日本专利,公开特许公报,昭53-042410.

[3] 魏鑫燕,朱荣,林腾昌. 大钢锭凝固过程的数值模拟研究[J]. 铸造技术,2011, 32(11):1576-1579.

[4] Jiaqi Wang, Paixian Fu, Hongwei, et al. Shrinkage porosity criteria and optimized design of a 100-ton 30Cr2Ni4MoV forging ingot[J]. Materials and Design, 2012, 35:446-456.

[5] 董洁,袁守谦,邓林涛,等. 锻造用钢锭凝固过程温度场数值模拟[J]. 铸造技术,2007, 28(2): 268-270.

[6] A.Kermanpur, M.Eskandari, et al. Influence of mould design on the solidification of heavy forging ingots of low alloy steels by numerical simulation[J]. Materials and Design, 2010,31:1096-1104.

编辑 杜青泉

Analysis on Heat Transfer Process of Hollow Ingot

Li Yahui

By applying the casting simulation software ProCAST, the numerical caculation of solidification process for 110 t tranditional hollow ingot and new hollow ingot has been carried out. The results show that it is feasible to use the double cylindrical shell for manufacturing the hollow ingot. By changing the thickness of each layer and the cooling gas flow, the controlling of solidification process can be realized.

hollow ingot; solidification; ProCAST; numerical caculation

2016—08—22

O242.21

B

——“茶业芯子”的艺术特色及其发展出路探析