安装预紧力对活塞贮箱运动灵活性影响的仿真分析

董亮亮 陈静静

安装预紧力对活塞贮箱运动灵活性影响的仿真分析

董亮亮 陈静静

(北京航天动力研究所,北京 100076)

通过有限元仿真技术对贮箱在不同预紧力作用下的壳体变形进行分析计算,并根据计算结果,提出了优化的固定安装方式,可有效避免预紧力对活塞运动灵活性的影响,提高贮箱功能可靠性。

活塞贮箱;灵活性;安装方式;有限元

1 引言

活塞贮箱典型结构由壳体、活塞、密封元件、接嘴等组成,如图1所示。该种贮箱结构简单、易加工、性能可靠,广泛应用于航空航天领域。贮箱工作时,活塞在上游气体等动力源作用下移动,挤出其内部贮存的介质。活塞在全程灵活运动是保证其功能正常的基本要求,因此,应根据贮箱固定安装方式,分析影响活塞运动灵活性的主要因素,优化结构设计,减少不利因素对运动灵活性的影响,提高贮箱运动可靠性。

图1 活塞式贮箱结构示意图

影响活塞运动灵活性的主要因素有:活塞运动摩擦力、滑动面表面光洁度、活塞与壳体配合面同轴度、活塞与壳体配合间隙、贮箱安装预紧力。前四种因素可以采取设计措施和工艺措施加以保证。根据密封设计相关准则和规范,贮箱壳体结构尺寸确定后,壳体与活塞配合间隙设计值范围便同时确定,此时影响活塞运动灵活性主要因素为贮箱安装预紧力:卡箍安装预紧力作用下,壳体会产生弹性变形,使壳体与活塞配合间隙变小,如果壳体变形量接近或大于配合间隙,就会引起活塞运动卡涩,贮箱功能失效。

贮箱常用的安装方式有支耳安装方式和卡箍安装方式,本文以卡箍和支板进行固定安装的活塞贮箱为研究对象,使用Marc有限元分析软件建立壳体与卡箍三维仿真模型,对贮箱在不同安装预紧力下的壳体变形情况进行计算,分析壳体变形对活塞运动灵活性的影响,并提出优化措施。

2 计算模型及有限元分析

2.1 计算物理模型

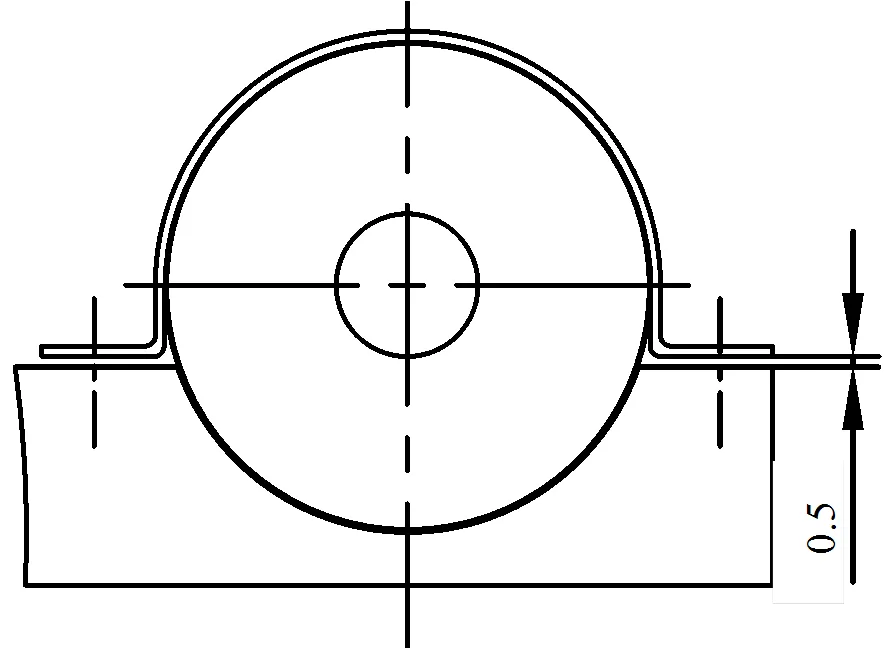

如图2所示,贮箱通过卡箍和紧固件固定在支板上,活塞与壳体之间采用O形橡胶圈进行密封,根据GB/T3452.3—2005《液压气动用O形橡胶密封圈沟槽尺寸设计计算准则》和贮箱壳体圆筒内径,壳体与活塞配合间隙设计为0.024~0.035mm。卡箍为不锈钢弹性元件,自由状态下,卡箍与贮箱壳体表面贴合时,卡箍翻边与支板上表面间隙为0.5mm,如图3所示。壳体及卡箍材料属性见表1。

图2 活塞贮箱安装方式

图3 卡箍自由状态结构示意图

表1 材料属性

2.2 基于Marc有限元仿真分析

2.2.1 有限元模型建立

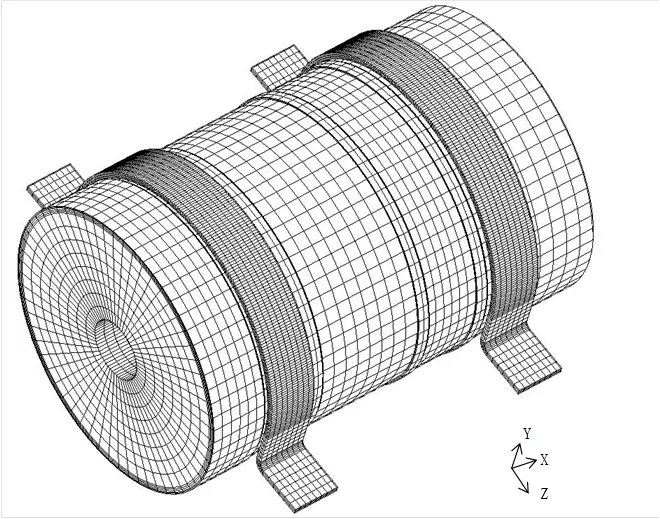

本文通过Marc有限元分析软件建立壳体与卡箍结构的三维仿真模型[1,2],并采用映射网格对模型进行网格划分(见图4),使所有网格均为六面体单元,提高了运算速率,保证了计算结果更加精确,避免局部区域出现较大的计算误差或矩阵奇异而终止计算。

2.2.2 施加载荷和边界条件

有限元模型的边界条件是由贮箱壳体的实际约束条件与加载条件决定的。贮箱安装状态下,预紧力大小取决于卡箍翻边位移,卡箍翻边位移越大,预紧力越大。因此,为了与实际情况相符,以贮箱卡箍翻边位移作为输入条件,根据接触对设置相关原则,将卡箍内侧圆柱面设置为接触面,将与卡箍贴合的壳体外侧圆柱面设置为目标面,并加载位移约束边界条件,进行非线性接触分析。

2.2.3 有限元仿真结果及分析

根据建立的有限元模型,通过求解计算可获得不同的卡箍翻边位移对应的贮箱壳体各部位变形及应力情况。

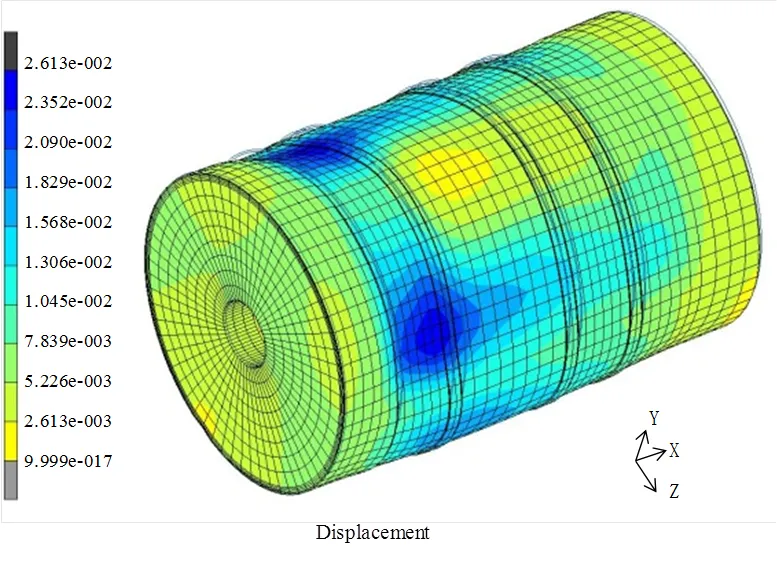

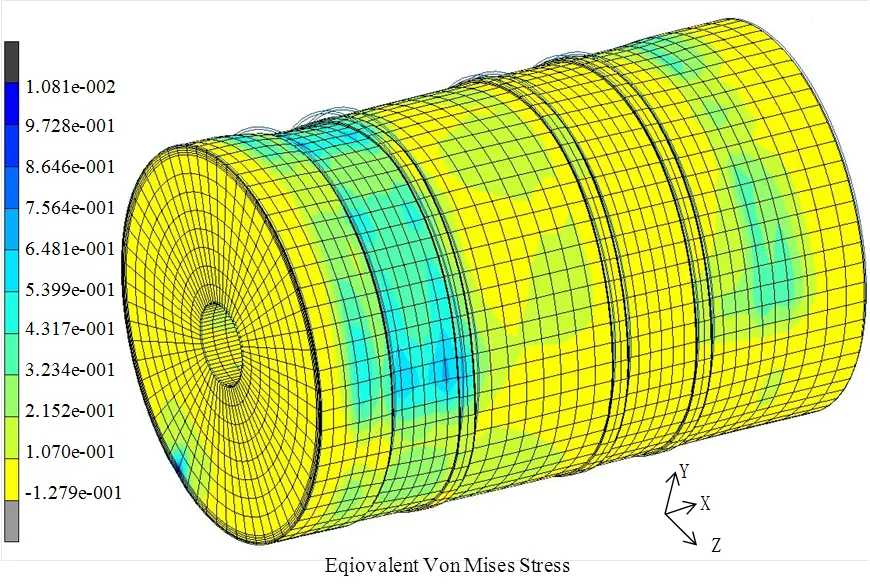

当卡箍翻边与支架贴合时,此时位移最大,为0.5mm,预紧力也最大,壳体变形仿真分析结果见图5~图7。结果表明:壳体最大等效应力为110MPa,发生在与卡箍贴合的区域,远小于壳体材料屈服强度825MPa,壳体发生弹性变形;贮箱壳体最大径向变形为0.0265mm,发生在与卡箍贴合的区域,该变形量大于活塞与壳体的最小配合间隙0.024mm,易出现活塞卡涩现象,使贮箱工作过程中,不能有效挤出贮存介质。

图6 位移0.5mm时壳体变形

图7 位移0.5mm时壳体等效应力

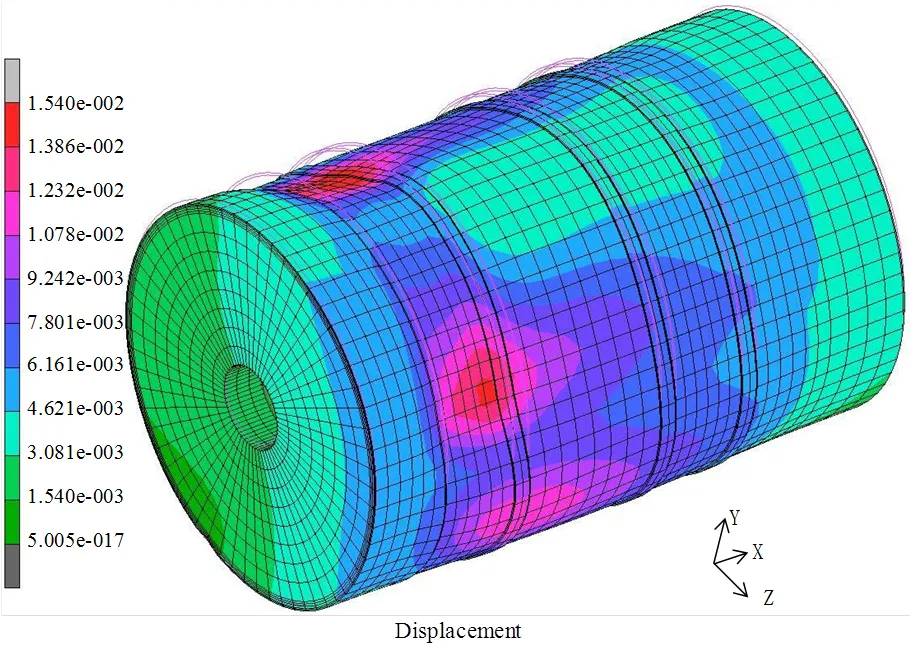

减小卡箍预紧力,使卡箍翻边位移为0.2mm,壳体变形仿真分析结果见图8。结果表明:贮箱壳体最大变形为0.0154mm,同样发生在卡箍安装处,但相比卡箍翻边位移为0.5mm时变形量明显减小,预紧力产生的壳体变形量小于壳体与活塞配合间隙最小设计值0.024mm,活塞运动过程中,不会产生卡涩现象。

上述研究结果表明:卡箍安装预紧力会使壳体产生弹性变形,预紧力过大时,弹性变形量大于活塞与壳体的最小配合间隙,易出现活塞卡涩现象,影响活塞运动灵活性。为避免该情况发生,需采取有效措施,优化贮箱安装方式,减小卡箍预紧力引起的壳体变形,从而降低其对活塞运动灵活性的影响。

3 贮箱安装方式优化措施

为减小卡箍预紧力引起的壳体变形,贮箱安装方式可采用以下优化方案:

a. 优化支架和卡箍的设计尺寸,使得卡箍与壳体表面贴合的自由状态下,卡箍翻边与支板上表面的间隙为0.2mm,这样贮箱安装后,卡箍翻边最大位移为0.2mm,满足上述计算中不产生卡涩的限制条件;

b. 整体或局部增加壳体壁厚,提高刚度,从而减小壳体在预紧力作用下产生的变形,同时适应性地调整相关配合尺寸;

c. 保持贮箱壳体外形尺寸不变,将卡箍、支板与壳体配合间隙尺寸增加0.5mm,在间隙中充填0.5mm厚的航空橡胶板。此时自由状态下,卡箍翻边与支板上表面间隙仍为0.5mm,但在安装后由于橡胶板压缩变形,换算为卡箍翻边的实际位移为0.2mm,满足上述计算中不产生卡涩的限制条件;

图9 优化后贮箱安装方式示意图

综合分析上述优化方案的工程实用性,考虑加工精度、安装预紧力偏差等过程控制因素,第三种方案更为适用,优化后安装示意图见图9。对采用此方案的壳体变形情况进行了实际测量,结果在0.005~0.01mm之间,最大变形发生在卡箍安装处,实测结果与计算结果基本一致,表明计算方法正确,结果可信。

4 结束语

通过对采用卡箍安装方式的活塞贮箱壳体建模和仿真计算,获取了不同预紧力作用下的壳体变形量,分析得到了安装预紧力对活塞运动灵活性的影响,并提出了优化改进措施,采取优化措施后壳体变形量小于活塞与壳体配合间隙设计最小值,不会出现卡涩现象。

本文所述建模及分析方法正确,可有效预示安装预紧力下壳体的变形情况,分析其对活塞运动灵活性的影响,为活塞贮箱的动特性设计提供了有力支撑。

1 冯超,孙丹丹,陈火红. 全新Marc实例教程与常见问题解析[M]. 北京:中国水利水电出版社,2012

2 陈火红,于军泉,习源山. MSC.Marc/Mentat2003基础与应用实例[M]. 北京:科学出版社,2004

Simulation Analysis of the Effect of Installation Preload on Movement Flexibility of Piston Tank

Dong Liangliang Chen Jingjing

(Beijing Aerospace Propulsion Institute, Beijing 100076)

Using the finite element simulation analysis technology to analyze and calculate the shell deformation of tank under the different preload. Based on the calculation results, optimizing the tank fixed installation method, which can effectively avoid the influence of preload on the flexibility of piston movement, so as to improve the reliability of the tank.

piston tank;flexibility;installation method;finite element

董亮亮(1985),硕士,固体力学专业;研究方向:轨姿控发动机压力容器设计。

2017-11-09