汽车车身板件焊接操作技术解析

——以对接焊、填孔焊为例

广州市交通运输职业学校 李贤林

随着汽车技术的不断发展,小型客车车身的结构由车架式车身逐步转变到整体式车身结构,整个车身形状都是由薄钢板冲压制成,再通过各种连接方式形成一个整体。在车身材料的选择方面,20世纪70年代中期以后,高强度低合金材料、超高强度材料、铝合金材料及镀层材料逐渐代替了原有的低碳钢板材质。钢材的厚度也发生了很大的变化,外板材零件的厚度由0.9 mm下降到0.7 mm, 结构零件的板材从3 mm下降到1.2 mm~2 mm。

以一台后部发生撞击的事故轿车为例,后翼子板(厚度通常为0.7 mm)发生严重变形,需要重新更换该零件,车身的整个侧围是一个整体,整体更换侧围工时和成本均较高,因此,维修改事故车采用切割更换的方式,在后翼子板的C柱上端位置和车门槛和后尾灯等位置需要切割变形零件,新的零件采用气体保护焊对接焊及填孔焊完成焊接作业,本文对气体保护焊对接焊、填孔焊操作技术进行解析。

1 焊接种类及其在车身维修中的应用

汽车车身板件维修应用焊接时,根据焊接接头所处的状态不同,可分为压焊、熔化焊和钎焊。

(1)压焊。先对金属施加压力使其压紧,同时通过大电流形成的电阻热将被焊金属熔化形成焊点。压焊焊接时,从操作方式来说,加热和加压并存。在各种压焊方法中,电阻点焊(压焊中的一种)是汽车制造业不可缺少的焊接方法,在汽车修理业中应用也较为广泛。

(2)熔化焊。将金属件加热到熔点,形成熔池,然后冷却结晶,形成焊点。实施熔化焊时,只需将金属加热形成熔池,不需要加压。目前,在车身维修作业中,气体保护焊(熔化焊中的一种)应用最为广泛。

(3)钎焊。在需要焊接的板件上,将熔点比它低的焊料熔化(被焊板件不需熔化),而使被焊板件形成连接。根据钎焊材料的温度,可分为软钎焊和硬钎焊。汽车车身维修中,应用的主要是铜焊,用于车身零件接口处密封,可防止水分和灰尘渗入,使用黄铜焊条作为焊料,属于硬钎焊。

2 焊接在车身零件连接中的优缺点

(1)由于焊接的形状不受限制,它适合于连接整体式车身结构,焊接后仍保持车体的完整性。

(2)可减轻重量(不需要增加接合件)。

(3)对空气和水的密封性好。

(4)生产效率高。

(5)焊接接头的强度很大程度上受到操作者技术水平的影响。

(6)如果过多地加热,周围板件将会变形。

3 焊接方法及其对应的操作要领和质量标准

对汽车车身板件实施焊接,对接焊和填孔焊是最常见的焊接方法。对接焊用来实施零件接口位置焊接,根据操作方式和板材厚度不同可分为连续焊和连续点焊。填孔焊用来实施零件边沿重叠位置焊接,根据操作方式和板材厚度不同可分为5 mm孔径填孔焊和8 mm孔径填孔焊。

3.1 对接焊-连续焊

图1 对接连续焊操作

(1)操作要领。在实施对接连续焊时(图1),首先是板件的定位与装夹,保证板件装夹的平面一致性,正式焊接时,焊丝对准焊缝的中心,平稳拉动焊枪,匀速移动,保证电弧的平顺燃烧,为防止焊穿,通常每段焊接长度为25 mm~38 mm。

(2)质量检验标准。焊疤长度为25 mm~38 mm/段;焊疤高度<2 mm;焊疤宽度5 mm~10 mm;焊疤的正面高度和宽度一致;焊点背面面高度<1.5 mm;焊点背面的熔深有且连续;焊点正背面无气孔;焊点正背面无裂纹、夹渣。

3.2 对接焊-连续点焊

(1)操作要领。在实施对接连续点焊时,先对板件进行定位点焊,通常定位点焊的距离为10倍~30倍板件厚度,板件越薄,定位焊点的距离越小。正式焊接时,焊枪倾斜10°~15°,形成第一个焊点的熔池后,下一个焊点焊接时,焊丝对准上一个焊点的边缘,听到电弧平顺燃烧的声音后再焊接下一个焊点(图2)。要点:每一个焊点的焊接时间尽量相同,保持匀速的焊接节奏。

图2 对接连续点焊操作

(2)质量检验标准。焊点直径为5 mm~6 mm;焊点正面高度<2 mm;焊点背面面高度<1.5 mm;焊点背面的熔深是否有且连续;焊点重叠1/3~1/2;6焊点正背面无气孔、裂纹、夹渣;对接焊区域是否存在拱起或者凹陷变形;焊疤的正面高度和宽度是否一致。

3.3 5 mm孔径填孔焊

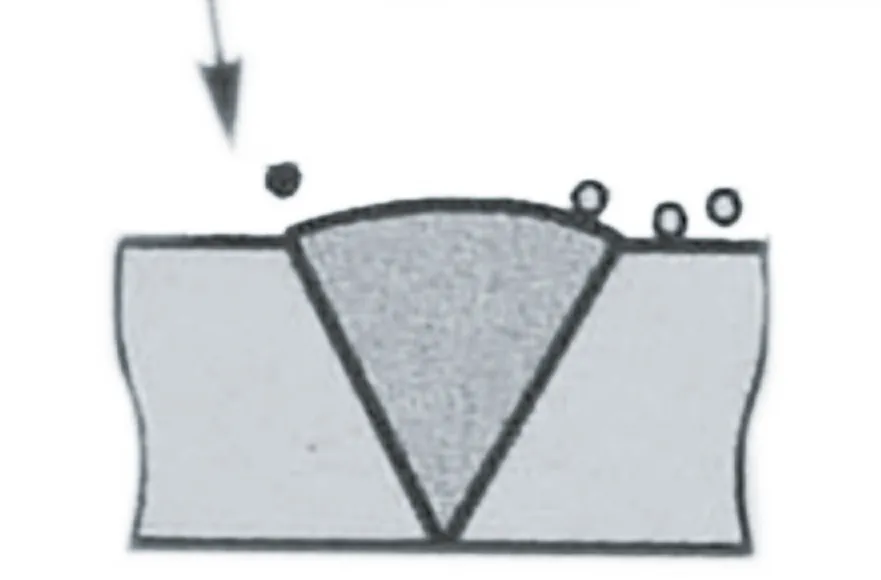

(1)操作要领。在实施直径5 mm的填孔焊时,焊枪垂直对准孔径的中心,引燃电弧,观察焊接位置是否性形成直径约为7 mm左右的红圈,填满孔口以后稍作停留再松开焊枪扳手,一次焊接成型,避免二次焊接(图3)。

(2)质量检验标准。焊点正面直径为7 mm~8 mm;焊点背面直径>2.5 mm;焊点正面高度<2 mm;焊点背面高度<1.5 mm;焊点正背面无气孔;焊点正背面无裂纹、夹渣;是否存在烧穿或者未熔合;焊接面是否存在扭曲变形。

3.4 8 mm孔径塞焊

(1)操作要领。在实施直径8 mm或以上的填孔焊接时,建议采用螺旋运枪法。如果内外板的板件厚度一致,在孔的边缘靠中1 mm处位置引燃电弧,然后均匀缓慢移动电弧作圆周旋转,填满孔口后松开焊枪扳机。若内板的厚度较外板的厚度大,建议由焊点的中心起弧,移动电弧均匀缓慢向外旋转,填满孔口后松开焊枪扳机,这样做的目的是分配大多数热量给内板,保证外板和内板的连接强度。操作要点:进行一个孔的焊点塞焊时要求一次完成,8 mm孔径塞焊操作(图4)。

(2)质量检验标准。焊点直径为9 mm~12 mm;焊点正面高度<2 mm;焊点背面面高度<1.5 mm;焊点背面直径为8 mm~10 mm;焊点正背面无气孔;焊点正背面无裂纹、夹渣;焊点是否失圆(最大直径和最小直径只差超过1 mm);是否存在烧穿或未熔合(图5)。

4 影响焊接质量的工艺参数

4.1 焊接电流

图3 5 mm孔径塞焊操作示意

图4 8 mm孔径塞焊操作示意

焊接电流越大,焊珠宽度越宽,同时焊珠的表面容易塌陷,因此焊接表面容易过低。当然,因为电流足够大,焊接的熔入深度也会更深。 焊接电流越小,电流过小导致焊丝和焊接钢板未能够充分熔合,所以焊珠宽度越窄,同时,钢板没有充分熔合,导致焊丝金属堆积在钢板表面,从而造成焊缝高度过高(图6)。

操作要点:焊接电流在气体保护焊接操作中,不是一个独立的调节参数,因为每一个焊点都是经过了金属溶化、形成熔池、冷却结晶的过程,所以,焊接电流的调节需要搭配送丝速度,才能形成稳定燃烧的电弧。

4.2 焊接电压

电弧电压适当时,可以获得良好的焊珠效果。电弧电压太低时,电弧的长度缩短,焊接熔入深度增加,焊珠正面高度过高,焊珠宽度减小。电弧电压太高时,电弧的长度缩伸长,焊接熔入深度降低,焊珠正面高度减小,焊珠宽度增大(图7)。

操作要点:当电弧电压正常时,会听到很流畅的“吱吱”声,同时产生很明亮的电弧。若电弧电压太高,电弧长度会变长,电弧燃烧不稳定,“吧嗒”的声音会增多。若电弧电压太低,焊丝可能不会产生电弧,焊丝粘在钢板上产生“嘭嘭”声。

4.3 电极到母材的距离

电极到母材的距离太近,遮住了焊接位置的视线,且容易造成焊丝回烧,造成电极头堵塞。电极到母材的距离太远,电弧被拉长,容易造成焊丝熔深不够,电弧燃烧不稳定。通常,电级到母材的距离为8 mm~15 mm(图8)。

操作要点:从图8可以看出电极到母材的距离包含焊丝伸出长度和电弧燃烧的长度,要调节电极到母材的距离,使之达到标准,首先要调节焊丝的

伸出喷嘴的长度(便于测量),通常为3 mm~5 mm,同时,在焊接时,保持焊枪在运行过程中,纵向的高度一致,才能确保电弧燃烧时电弧长度一致。

4.4 保护气体的流量

保护气体的流量根据钢板的焊接厚度来确认,钢板的厚度越大,焊接所需要的热量越大,所需的保护气体流量越多。通常,对于2 mm以下的钢板,推荐将保护气体流量调整到10 L/min~15 L/min(图9)。保护气体流量过大,造成气体浪费,容易在焊接位置形成涡流,过快冷却焊接部位,容易造成气孔;保护气体流量太小,保护效果不够,焊接部位容易氧化。

图5 8 mm孔径塞焊焊疤形态

图6 焊接电流影响焊疤形态

图7 不同焊接电压形成的焊疤

图8 电极到母材的距离

操作要点:调节保护气体流量时,先打开气瓶减压器阀门,再调节流量计,使之达到目标值,每次焊接结束时,关闭减压阀后,当流量计存留残余气体时,使用焊枪开关放净流量计中的残余气体。

4.5 焊接方向

焊接过程中焊接方向一般分为前进法和后退法两种(图10)。

(1)前进法。焊枪指向未焊接部分,方便于在焊接时判断焊接位置,但因为焊接指向未焊接部分,焊接得到的熔深较浅,焊缝扁平。

(2)后退法。焊枪的焊接方向与焊枪倾斜方向相反,焊枪指向已焊部位,焊接位置金属融化比较充分,熔深较大。

操作要点:实施前进法焊接时,较容易出现焊接熔深不足,焊点正面过高的缺陷,故适宜采用较大电流、较慢的焊接速度。反之,后退法焊接时,因热量较集中,故适宜采用较小的焊接电流,焊接速度不宜过慢,防止烧穿。

4.6 焊接速度

焊接速度取决于焊接电流的大小、钢板厚度和个人的操作技术。若电流大小不变,焊接速度过慢,导致焊接热影响区增大,板件产生过大的热变形,还可能导致烧穿。焊接速度过快,焊点直径小,热影响区域小,但过快可能导致焊接熔深不足。在保证焊接熔深的前提下,为抑制焊接热变形,建议采用小电流、较快速度焊接(图11)。

操作要点:焊接速度因人而异,并没有绝对的参考值,在实施过程中,确保电弧的稳定燃烧,每个焊点的焊接频率尽量保持一致。

5 对接及填孔焊常见焊疤缺陷及其引发原因

对车身板件实施对接焊及填孔焊时,若操作不当,容易引发焊疤各种缺陷,这些缺陷非但影响到焊疤的美观,更容易造成被焊零件的连接强度缺失,如果返工,则造成车身钢板二次损伤,同时增加维修成本。

5.1 气孔

(1) 缺陷现象。焊接时熔池过快冷却,导致气体来不及析出从而在焊疤上形成小孔(图12)。

(2)引发原因。CO2气体不纯或供气不足;焊接时卷入空气;预热器不起作用;风大保护不完全;喷嘴被飞溅物堵塞;喷嘴与工件的距离过大;焊接区表面被污染、油锈、水分未清除;电弧过长、电弧电压过高不正确。

5.2 咬边

图9 隔离气体流量示意图

图10 前进与后退两种焊接方向示意图

图11 不同的焊接速度形成的不同形态焊疤

(1)缺陷现象。咬边是由于过分熔化的母材形成一个凹坑,使母材的横截面减小,严重降低了焊接部位的强度(图13)。

(2)引发原因。电弧过长、电弧电压过高;焊枪角度不正确;焊接速度太快;焊接电流过大;焊炬摆动不当;6)焊丝位置不当,没对中。

5.3 不正确熔化

(1)缺陷现象。不正确熔化发生在母材与焊接金属之间,或发生在两种熔敷金属之间的熔化不良现象(图14)。

(2)引发原因。焊枪不对中;焊接时位置未对准;焊接时电流与板件厚度不匹配;焊接操作时不稳,电弧燃烧不平顺。

5.4 熔深不足

(1)缺陷现象。板件未熔透,板件背面未见连续焊疤(图15)。

(2)引发原因。电流过小;电弧过长,送丝不均匀;焊丝端部没有对准两层金属板的对接位置;焊接速度过快;焊缝坡口角度过小,焊缝装配间隙过小。

5.5 焊接溅出物太多

(1)缺陷现象。过多的溅出物在焊缝的两边形成许多斑点和凸起(图16)。

(2)引发原因。电弧过长;焊接电流与电弧电压配合不当;焊丝和焊件清理不良;焊接电流与电弧电压配合不当;焊枪角度太大。

5.6 焊缝不均匀

(1)缺陷现象。焊缝宽度不一致,焊缝不是均匀的流线形,而是不规则的形状(图17)。

(2)引发原因。焊接工艺参数不合适;焊丝位置不当,对中差;导电嘴出丝孔被损坏或变形,导电嘴松动;送丝滚轮的中心偏移;移炬速度不稳。

5.7 烧穿

图12 气孔

图13 咬边

图14 不正确熔化

图15 熔深不足

图16 焊接溅出物太多

(1) 缺陷现象。焊缝被熔穿,表面形成较大的孔洞(图18)。

(2)引发原因。焊接电流太大;2块金属之间的焊缝太宽;焊枪移动速度太慢;焊枪到母材之间的距离太短;焊件上有锈、油漆或油污;焊点焊接时间过长。

6 结语

汽车车身维修作业中,车身板件切割更换、车身零件总成更换等作业形式都不可避免要应用到各种焊接方法,尤其是气体保护焊对接焊和填孔焊。在实际的车身维修作业中,车身零件焊接质量好坏,非但影响工作效率,同时对汽车的安全性也会产生直接影响。了解气体保护焊的焊接技术的特性,学会对接焊和填孔焊的操作要领、掌握分析和调节焊接工艺参数的方法,有助于提升车身维修从业人员气体保护焊的操作技术水平;同时,明确焊接质量检验标准,可以帮助维修人员在实际工作过程中,对照标准进行焊接质量检验;通过焊接缺陷的现象分析,引导车身维修人员总结引起缺陷的原因,提升其对焊接技术的理解能力。

图17 焊缝不均匀

图18 烧穿