柴油加氢装置过程模拟与节能研究

金学成,项曙光

柴油加氢装置过程模拟与节能研究

金学成,项曙光

(青岛科技大学 过程系统工程研究所, 山东 青岛 266042)

针对某炼油厂处理量为3.5 Mt/a的柴油加氢装置,应用Aspen Plus流程模拟软件建立了装置的数学模型,计算得出了与现场标定数据比较吻合的模拟结果。根据计算结果,利用夹点技术对其换热网络进行节能分析与改造。首先以夹点温差为20 ℃,确定换热网络能量目标。该装置换热网络的夹点温度为95.4 ℃,最小热公用工程量为5 085.7 kW,最小冷公用工程量为20 613.9 kW,与现有换热网络热公用工程13 870.8 kW相比,存在8 785.1 kW的节能潜力。然后消除违背夹点规则的不合理换热匹配,进一步优化,并提出了改造方案。该方案新增7台换热器,可节约热公用工程8 450.5 kW,约降低了60.9%的能耗,取得了良好的节能效果。回收期为0.67年。

夹点技术;换热网络;柴油加氢;节能

随着经济的发展,节能、全球变暖及温室气体排放,已成为当今世界主要的技术、社会和政治问题[1]。到目前为止,石油化工行业仍然是世界上最大的能源消耗行业,约占世界工业总能源消耗的30%[2]。在中国,约15%的工业燃料油和10%的工业煤炭用于炼油行业[3]。

提高能源利用效率可以显著增加炼油企业经济效益。随着原油的劣质化以及环保要求标准的严格化,石油加工深度不断提高,流程趋于复杂,致使炼油行业在节能减排方面面临着很大压力。如何降低炼油工业中的能源消耗是目前最为迫切解决的问题。

柴油加氢装置是炼油厂里能耗比较大的装置。换热网络改造是提高现行装置节能的重要的途径之一。换热网络节能方法可分为三类;基于热力学的夹点技术方法、数学规划法和随机搜索方法。后面的两类方法还在理论研究阶段,第一类方法即夹点技术目前在工程技术中应用最广泛,是对换热网络改造很有效的方法。夹点概念最早由Linnhoff 和Umeda于1978年提出的[4, 5],1983年Linnhoff和Hindmarsh基于几个试探规则展开了夹点设计方法[6]。该方法的主要优点是将现场情况和设计结合,容易实现设计结果。夹点技术目前已经应用于很多炼油装置并实现了节能。

国内一些研究者基于夹点技术对柴油加氢装置进行了节能研究。奚西峰等针对某柴油加氢流程中存在的阈值问题进行了研究[7];王伟等对柴油加氢装置换热网络改造研究中,首次考虑了压力因素[8];刘铁成等对柴油加氢换热网络口袋热的利用问题进行了研究[9]。

本文利用夹点技术对柴油加氢装置的换热网络进行节能分析,对其不合理的换热匹配提出优化改造方案,评估改造投资回收期。

1 柴油加氢装置过程模拟

1.1 柴油加氢装置简介

正文柴油加氢工艺是以改善劣质二次加工柴油质量为目标,一方面原料油和氢气在催化剂的作用下进行反应,降低原料油中的硫、含氮化合物等杂质含量,改善油品颜色,同时大幅度提高柴油十六烷值[10]。

柴油加氢装置工艺过程可分为加氢反应、分馏、换热网络三个部分[11]。装置工艺流程示意图如图1所示。

图1 柴油加氢装置工艺流程示意图

加氢反应部分:原料油自装置外来,先进入原料油缓冲罐,经过换热器与产品柴油换热至一定温度,然后由反应进料泵抽出升压后与混氢混合,先与加氢精制反应产物进行换热,再经反应进料加热炉加热至要求温度,自上而下流经加氢反应器。在金属催化剂的存在下发生柴油加氢反应,产生硫化氢、氨气和饱和烃等。从反应器出来的物流(反应产物、未反应原料和氢气)通过换热器冷却后送到分馏部分。

分馏部分:由高压、低压闪蒸分离罐和一座塔构成。反应部分来的物流进入热高压分离器进行气液分离,热高分气冷却后进入冷高压分离器。冷高压分离器顶出来的气体先经循环氢脱硫塔脱除硫化氢,再进入循环氢压缩机。热高压分离器油相送至低压分离器再次进行气液分离。低分油经过脱硫化氢汽提塔除去H2S。塔顶产品送至吸收稳定部分回收干气,塔底油经分馏塔分离石脑油和精制柴油。

1.2 柴油加氢装置流程模拟

1.2.1 建立流程模拟模型

Aspen Plus是由Aspetech公司开发的一款当今普遍应用的流程模拟软件。该软件由反应器、换热器,泵等众多单元操作模块和大量物性数据库组成。本文利用Aspen Plus建立了柴油加氢装置的数学模型。

首先按照工艺流程图将对应的单元模块放在模拟流程中。模型中汽提塔和分馏塔选用RadFrac模块,各换热器采用HeatX模块,加热器和冷却器分别用Heater和Cooler,闪蒸分离罐用Flash单元模块。基于装置运行操作参数设定模块参数。然后利用现场提供的化验分析资料输入原料组分,组成和流量。选择Peng-Rob作为全局物性方法,利用Aspen数据库里的参数计算单元模块及各种物流的物性。

1.2.2 模型验证

将流程模拟得到的计算结果和现场实际数据进行比较。各塔操作参数对比见表1,各换热器进出口温度对比见表2,产品收率对比见表3,精制柴油产品馏程对比见图2。

由图表对比可知,该流程模拟模型能够反映柴油加氢装置实际情况。可以用模拟物流数据进行换热网络节能研究。

表1 各塔操作条件对比

表2 各换热器温度对比

表3 各产品收率对比

图2 精制柴油产品馏程对比

2 现有换热网络分析

2.1 物流提取

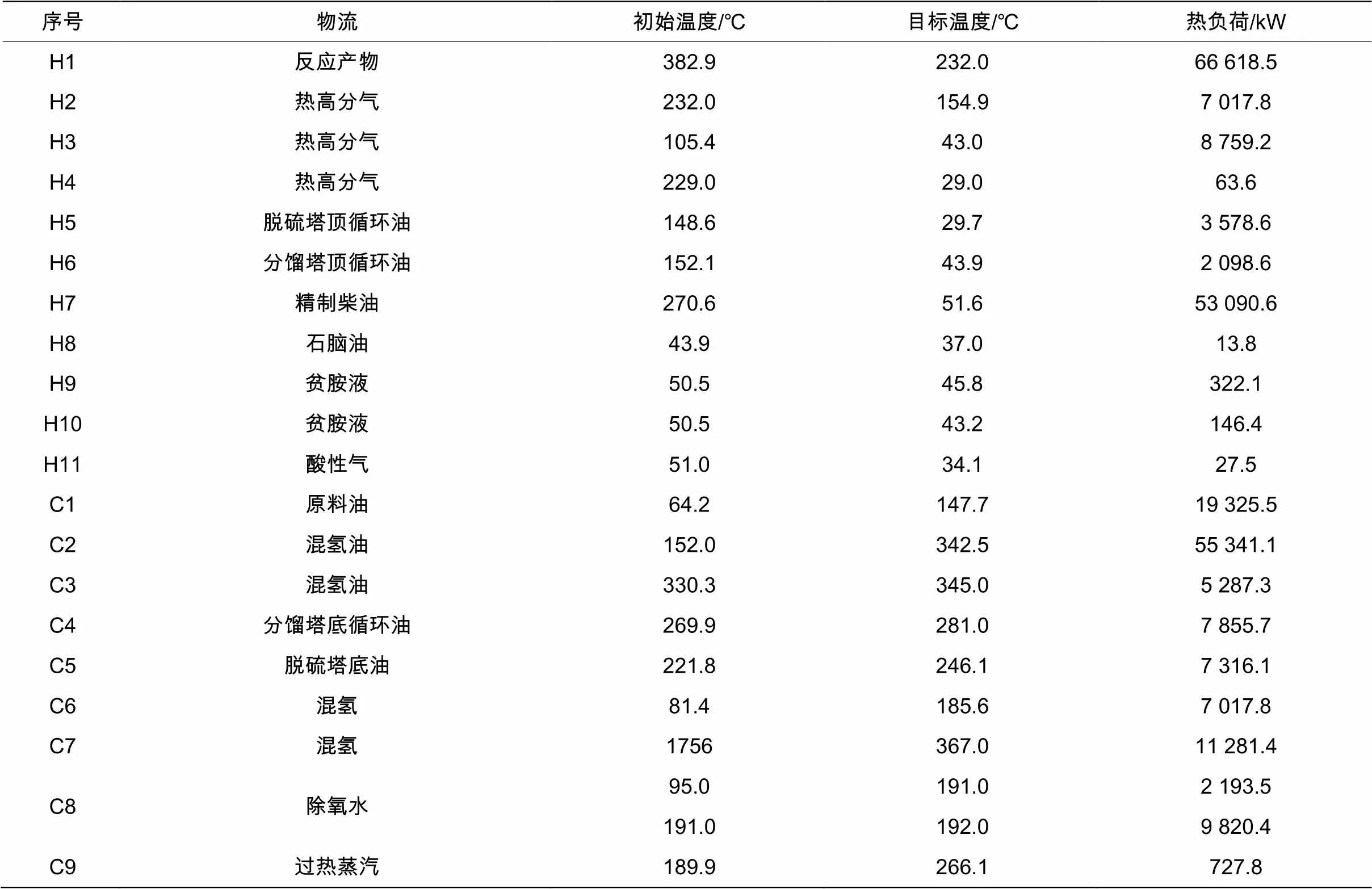

本文利用加氢装置的实际操作数据确定过程物流的温度和流量。而每股物流的热负荷则从Aspen Plus工艺流程模拟结果得到。冷物流C8是经过蒸汽发生器,发生相变化,因此分了两段。最终提取出11股热物流,9股冷物流,各物流的相关性质如表4所示。

2.2 能量目标

正文夹点温差△min是换热网络的一个重要参数△min越小,可回收热量越多,所需的加热和冷却公用工程量越少,但会致使换热面积增加,从而增加设备投资费用[14]。

考虑到公用工程用量和换热器面积与夹点温差之间的关系,本文选取夹点温差△min为20 ℃。采用问题表法计算出系统所需的最小热公用工程量为5 085.7 kW,最小冷公用工程量为20 613.9 kW。而现有换热网络热公用工程量为13 870.8 kW,冷公用工程量为29 399 kW,因此节能潜力为8 785.1 kW,约占现有换热网络热公用工程的63.3%。系统冷热组合曲线如图3所示。

表4 物流数据

图3 柴油加氢装置组合曲线

2.3 不合理换热分析

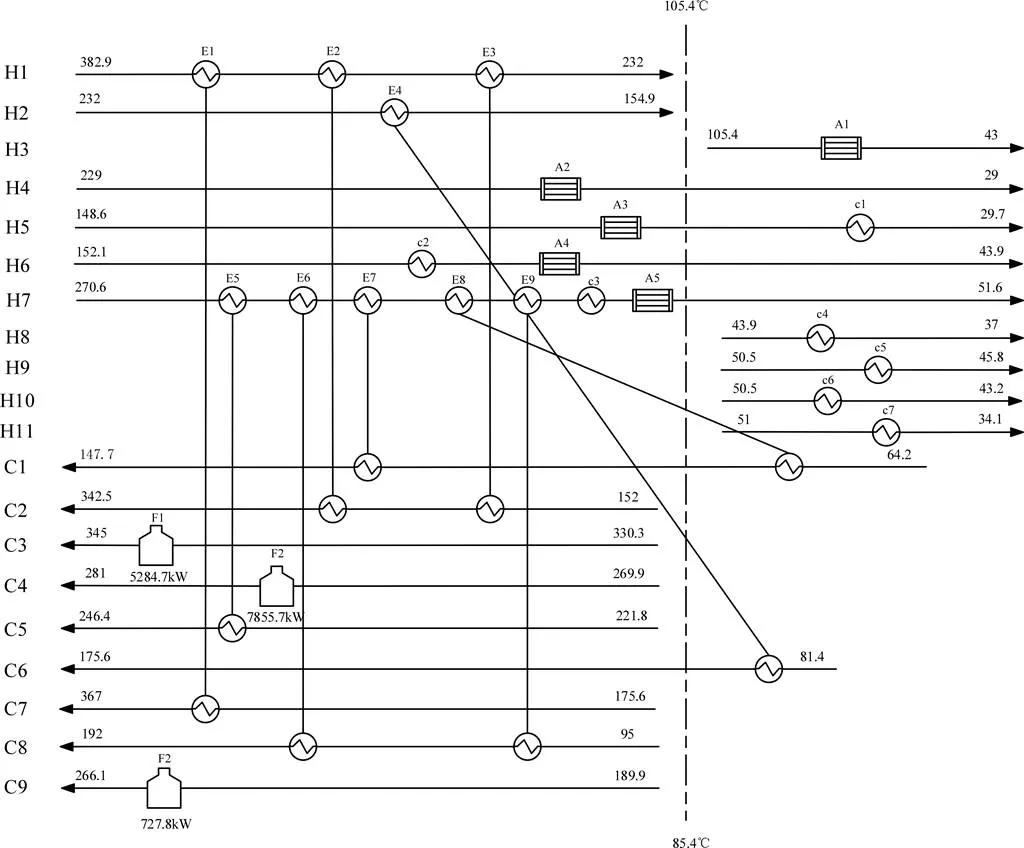

现有装置的换热网络如图4所示。

图4 现行换热网络网格图

根据夹点设计三原则(不要跨越夹点传递热量;夹点之上不要使用冷却公用工程;夹点之下不要使用热公用工程),分析现有换热网络存在的不合理换热匹配[12]: (1)换热器E4、E8跨越夹点传热,违反了不能有热量穿过夹点的原则。物流H2与C6 通过E4换热,跨越夹点换热量为298 kW;物流H7与C1通过换热器E8换热,跨越夹点换热量为4 907 kW。(2)夹点之上有2台冷却器和4台空冷器,违反了夹点上方不设冷公用工程的原则。物流H4经过A2由229 ℃冷却至29 ℃,夹点之上冷公用工程用量为39.2 kW;物流H5经过A3由148.6 ℃冷却至29.7 ℃,夹点之上冷公用工程用量为1 300 kW;物流H6经过C2、A4由152.1 ℃冷却至43.9 ℃,夹点之上冷公用工程用量为905.7 kW;物流H7经过C3、A5由121 ℃冷却至51.6 ℃,夹点之上冷公用工程用量为1 339 kW。综上所述,现有的换热网络中不合理的换热为8 788.9 kW。

3 换热网络改造方案

3.1 柴油加氢装置换热网络改造

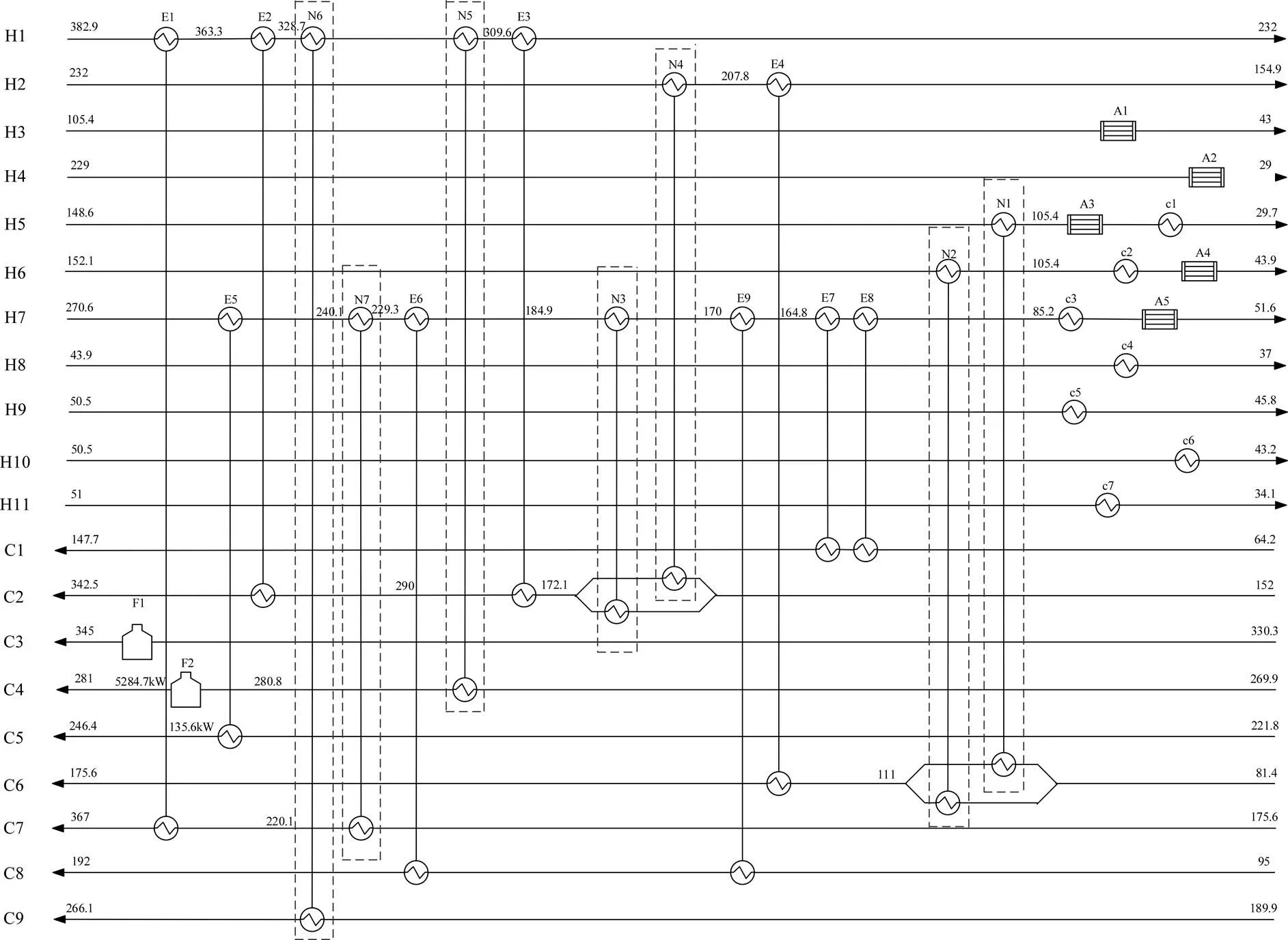

针对现有换热网络中存在的不合理换热匹配,提出改造方案。方案如图5所示。

将冷物流C6分流成2股,分别与热物流H5、H6进行匹配,把冷物流C6的温度加热到111 ℃。为了防止能量惩罚,将位于夹点以上的冷却器C3的入口温度改为85.2 ℃,同时将冷物流C2分流成两股,一股经换热器N3与H2进行换热,一股经换热器N4与H7进行换热,将冷物流C2加热到172.1℃。热物流H1经过换热器N5把冷物流C4的温度加热到280.8 ℃,接着通过换热器N6把过热蒸汽物流加热到目标温度。在热物流H7原有的换热器E5、E6之间新增换热器N7,使N7将冷物流C7加热到220.1 ℃。改造后新增换热器数为7台,节约热公用工程8 450.5 kW。

3.2 换热网络改造的经济评价

本方案新增7台管壳式换热器。用下面的方程式来计算新增换热器投资费用:

其中:——换热面积, m2;

,,——换热器价格参数[13]。

考虑安装费(包括劳动费用、管道费用、运输费用、税额)之后设备价格如下:

设备费用 = 模块因子×换热器费用

换热器模块因子的范围3.09~3.29,本文中模块因子取3(表5)[15]。

表5 经济效益计算参数

本次改造投资费用为801.5万元。该厂燃料油的燃烧热取40 700 MJ·t-1,可节约操作费用为 1 204.3万元·a-1。回收期=投资费用/节约操作费用来计算本次改造的投资回收期仅为0.67 a[14]。

图5 换热网络改造方案

4 结论

本文以某炼厂柴油加氢装置的实际换热网络为对象进行节能研究,得出以下结论:

(1)利用Aspen Plus流程模拟软件建立柴油加氢装置的数学模型,计算结果与现场数据比较吻合,可以用作节能研究的基础数据。

(2)依据经验选择夹点温差为20 ℃,从而确定夹点温度为95.4℃,该装置节能潜力为8785.1kW,约占现有换热网络热公用工程的63.3%。

(3)基于夹点设计规则分析现有换热网络不合理的环节,提出了改造方案。该方案在尽可能利用现有设备的基础上增加7台换热器,冷却器c3的入口温度由121 ℃改为85.2 ℃。可节约热公用工程8 450.5 kW,占现行热公用工程的60.9%。

(4)改造方案总投资费用为801.4万元,可节约操作费用为1 204.3万元,投资回收期仅为0.67年。

[1]Friedler F. Process integration,modelling and optimisation for energy saving and pollution reduction[J]. Applied Thermal Engineering, 2010, 30(16): 2270-2280.

[2]Saygin D, Patel M K, et al. Potential of best practice technology to improve energy efficiency in the global chemical and petrochemical sector[J]. Energy, 2011, 36(9): 5779-5790.

[3]Xiaoyu Liu, Dingjiang Chen, et al. An assessment of the energy-saving potential in China’s petroleum refining industry from a technical perspective[J]. Energy, 2013, 59: 38-49.

[4]Linnhoff B, Flower J R. Synthesis of heat exchanger networks[J]. AIChE., 1978, 24(4): 633.

[5]Umeda T, Itonn J, Shiroko K. Heat Exchange System Synthesis[J]. Chem. Eng. Prog., 1978, 74: 70.

[6]Linnhoff B, Hindmarsh E. The pinch method for heat exchanger networks[J]. Chemical Engineering Science, 1983, 38(5): 745-763.

[7]奚西峰, 冯霄, 王黎. 柴油加氢装置的集成改造[J]. 化学工程,2001, 29(4): 36-39.

[8]王伟,冯霄. 考虑压力因素的柴油加氢改质装置换热网络改造[J]. 化工进展, 2013, 32(1): 227-232.

[9]刘铁成,刘欢,冯霄. 柴油加氢装置换热网络优化[J]. 计算机与应用化学, 2016, 33(11): 1187-1191.

[10]张坤, 李付兴, 牛红林. 国内柴油加氢改质技术与催化剂研究与应用现状[J].中国石油和化工标准与质量, 2011, 11(5): 27.

[11]Gary J, Handwerk G. Petroleum Refining Technology and Economics[M]. 4th edition, 2001.

[12]项曙光,等. 能量的有效利用[M]. 北京:化学工业出版社, 2010: 22.

[13]孙琳,赵野,罗雄麟. 多管程换热器网络的最小温差分析与夹点设计[J]. 化工学报, 2012, 63(9): 2991-2999.

[14]支鲁,庄芹仙,项曙光. 夹点技术在润滑油加氢装置节能中的应用研究[J]. 计算机与应用化学, 2012, 29(1): 117-121.

[15]Sung-Geun Yoon, Jeongseok Lee. Heat integration analysis for an industrial ethylbenzene plant using pinch analysis[J]. Applied Thermal Engineering, 2007, 27(5): 886-893.

Process Simulation and Energy Saving Method of Diesel Hydrotreating Unit

,

(Qingdao University of Science&Technology, Shandong Qingdao 266042, China)

Aiming at 3.5 Mt/a diesel hydrotreating unit in a refinery, the mathematical model of the device was established by Aspen Plus software, simulated results obtained by calculation were consistent with field calibration data. Based on calculation results, its heat exchanger network(HEN) was retrofitted by pinch analysis. When the pinch temperature difference was 20 ℃, energy target of the HEN was determined.The pinch temperature of the HEN in the unit was 95.4 ℃,the minimum thermal utility quantity was 5 085.7 kW,theminimum cold utility quantity was 20613.9 kW, compared with 13 870.8 kW thermal utility quantity of the HEN, there was energy-saving potential of 8785.1 kW. In order to eliminate irrational heat transfer matching that breached the pinch rule, the modification plan was put forward. In the plan, seven new heat exchangers were added, thermal utility quantity 8 450.5 kW was saved, the energy consumption was decreased by 60.9%.

Pinch technology ; Heat exchanger network; Diesel hydrotreating process; Energy saving

TE 624

A

1671-0460(2017)12-2538-05

国家自然科学基金项目,项目号:21406124。

2017-03-07

金学成(1990-),男,朝鲜族,硕士研究生,研究方向: 过程系统工程。E-mail:khs1024@163.com。

项曙光(1964-),男,教授,博士,研究方向: 过程系统工程。E-mail:xsg@qust.edu.cn。