管廊上蒸汽管道柔性设计及应力分析研究

王 博

管廊上蒸汽管道柔性设计及应力分析研究

王 博

(华陆工程科技有限责任公司, 陕西 西安 710065)

蒸汽管道在石化生产过程中应用非常广泛,合理的管廊上蒸汽管道设计,是确保蒸汽管道安全、可靠和经济运行的前提条件。主要从管廊上蒸汽管道布置特点、运行介质特点和选材等方面出发,分两套方案对管系整体柔性以及分管段柔性进行系统分析和研究,同时,对蒸汽管线各固定点承受载荷大小、蒸汽管道膨胀应力、膨胀量大小进行计算,最终选择方案②作为设计的基础方案,整体上该方案符合柔性设计要求,必要节点增设人工补偿器,各固定点所承受内压和外压所产生的应力在许用应力范围内,相对于方案①,占地面积和投资成本均有所减低,保障了蒸汽管道安全、经济运行。

管廊;蒸汽;柔性;应力

在石油石化生产运行过程中,对蒸汽管道的使用较多,由于蒸汽管道运行过程的特殊性,使得对管道管材的要求较高。管廊带上管道错综复杂,数量多、各支点受力复杂,自然补偿与波纹管补偿所产生的巨大内压推力与弹性力,都将会对整个管廊各个环节产生巨大的推力,对整个管道系统的可靠、安全、稳定运行产生影响,特别是钢材的热膨胀性能,管道运行过程中轴向会产生较大的热量,受管道管径的影响,所产生的热膨胀应力将会对管线、支架以及对接设备产生巨大的破坏作用,小则损坏生产设备,严重时将对工作人员人身安全造成伤害,导致生产停滞。基于此,对管廊上蒸汽管道的设计研究显得尤为重要,包括管道柔性设计、固定点承载载荷大小以及补偿热膨胀量等方面的研究,应依据GB 50316-2000(工业金属管道设计规范)和SH/T 3041-2002(石油化工管道柔性设计规范)来指导进行管道柔性设计,这也是化工设计的重点和难点[1,2]。下面将从管廊上蒸汽管道特点出发,通过设计不同的方案,根据管道运行参数,研究管廊上蒸汽总管的柔性设计要求,以及计算各管段应力大小,选取最为合理的设计方案,保障管道安全运行。

1 管廊上蒸汽管道特点

蒸汽管道运行过程中,罐内蒸汽温度、压力的变化,与管周围温度环境的差异,势必使管道内部产生巨大的热膨胀量,一旦蒸汽流通管道两端运行受阻,所产生的热膨胀应力将会对管道、支架、相关管线设备造成严重损坏,以往蒸汽管道设计,遇到管道的热胀冷缩,一般会采取管道自然补偿以及波纹管补偿的形式加以吸收,如今,蒸汽管道在运行中遇到的情况较复杂,因此,应根据蒸汽介质管道运行工作特点,相应进行化工管道的设计,以保障蒸汽管道运行安全。

1.1 管道布置特点

管廊上蒸汽管道管线的特殊性,高压、高温的工作环境,同时容易产生气液两相流,因此,在蒸汽总管管道和排凝设施布置方面有其严格要求,应根据业内相关行标和规范进行设计[3,4]。

(1)蒸汽总管管道

蒸汽管道管线设计温度≥250 ℃时,适合选用摩擦系数为1.0的不锈钢镜面板-聚四氟乙烯板材料作为高温隔热管托,因为这种材料具有热损失小、失效率低等特点,可有效降低管道对管架作用力。

(2)蒸汽管道排凝设施

过热蒸汽在管道运行过程中,从理论上讲,可以不用设置专门的排液设备,过热蒸汽排液设备间隔应小于160 m。饱和蒸汽在管道运行过程中,则应设置专门的排液设备,饱和蒸汽排液设备间隔应小于80 m。蒸汽在管道暖管阶段,会产生大量的凝结水,也有必要设置相应的排液设备。高、中和低压蒸汽管道有必要设置经常疏水设备。对于直接放空的管道,需在放空端弯头处开排液孔(直径8 mm),达到引液的目的(图1)。

图1 高压蒸汽总管管道疏水示意图

1.2 运行介质特点

管廊上蒸汽管道系统常用的供气压力、温度和管径与常见化工管道不同。一般对供气压力有如下几点要求:

①高压蒸汽压力大于10 Pa;

②高压蒸汽压力一般选择4.5、6 MPa;

③压蒸汽压力为1、1.6、2 MPa;

④压蒸汽压力为0.6、0.35 MPa;蒸汽管道运行温度一般在200~545 ℃,蒸汽管道管径分布在DN15~DN800 mm[5-7]。

在超高压蒸汽管道应在每隔50 m处设计一个“Π”型补偿器,高压蒸汽管道每隔80 m设计一个“Π”型补偿器,中压蒸汽和低压蒸汽管道可在每隔100 m处设计一个“Π”型补偿器。补偿器应做到统一规划,集中设置。针对于管径大、流通运行温度高的管道,应将补偿器设置在管道外侧,反之,在管道内侧设计。

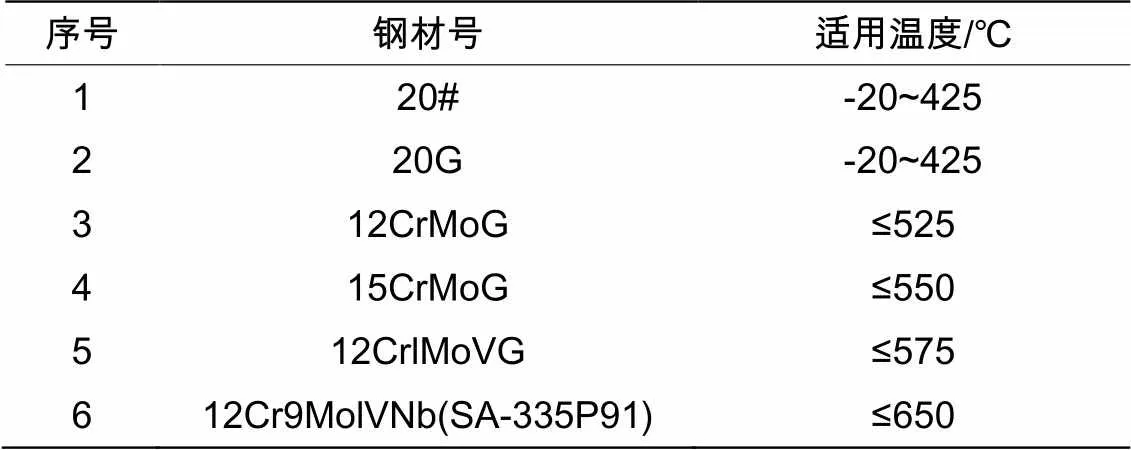

1.3 选材要求

管材的选择主要依据蒸汽管道运行温度和介质特性来决定。根据《管道材料等级表》选择具体的材料,优选最佳的材质进行深加工为可用的成品。一般在石油化工管道方面,蒸汽管道常用材料基本情况如表1所示。

表1 蒸汽管道钢材特点

2 蒸汽管道柔性设计

首先对化工管道整个管系进行初步的柔性诊断,即对管廊上蒸汽管道系统进行简化式柔性析,主要是快速判断管道柔性是否合适。根据SH/T 3041-2002(《石油化工管道柔性设计规范》进行设计。

通过统计管材单位膨胀量,得到无约束条件下管道的热膨胀量大小,随后根据蒸汽管道运行特点,将沿线管道划分为多条管段,分别让管段膨胀,并记录运行数据[8-10]。高压蒸汽总管管道将蒸汽管道固定点作为管系分割点,分别将两分割点之间的管线独立进行运行计算。将蒸汽管道运行图中固定架1和固定架3视为起始端和终止端,分两套方案来计算个管段膨胀量。方案一是以固定架2作为分割点,分别计算a和b管段热膨胀量;方案二是以固定架2-1作为分割点,分别计算a和b管段热膨胀量。根据现场实际工程情况,确定各管系的设计运行参数,包括压力、温度、腐蚀裕量等。

2.1 压力和温度的分析

管系的计算压力应大于蒸汽管道运行内压或外压与运行温度耦合时最苛刻条件下压力,根据以往管线运行数据和经验,设计压力选择应遵循“工艺管道一览表”规定,考虑试验、操作压力对管系运行影响[10-12]。

管系的计算温度,应严格按照工艺管道索引表规定来设计温度,对于管系各管段所受的应力的分析,应结合管道正常运行过程中实际温度,以及短时超温工作状态下的温度,比如开、停车,以及蒸汽扫线等工况条件。

2.2 柔性设计

柔性设计不足,可能会产生较大的应力,则需要调整固定架位置,改变受力方向和大小,通常还会采用人工补偿来满足热膨胀要求,常见的人工补偿方式有“Π”、“L”型。结合管道铺设走向,通过试差进行固定管架位置调整,当管道固定架柔性仍然达不到自然补偿时,可采取在较长的直管段上,直接计算两固定架之间管道的热应力,两固定架之间热应力超过许用应力的管段处,采取增设人工补偿器进行补强,同时,主管热膨胀导致支管引出点位移,应确保不使支管承受压力过大,补偿器应做到统一规划,集中设置。针对于管径大、流通运行温度高的管道,应将补偿器设置在管道外侧,管径较小、流通运行温度不高的管道,在管道内侧设计布置补偿器[13,14]。

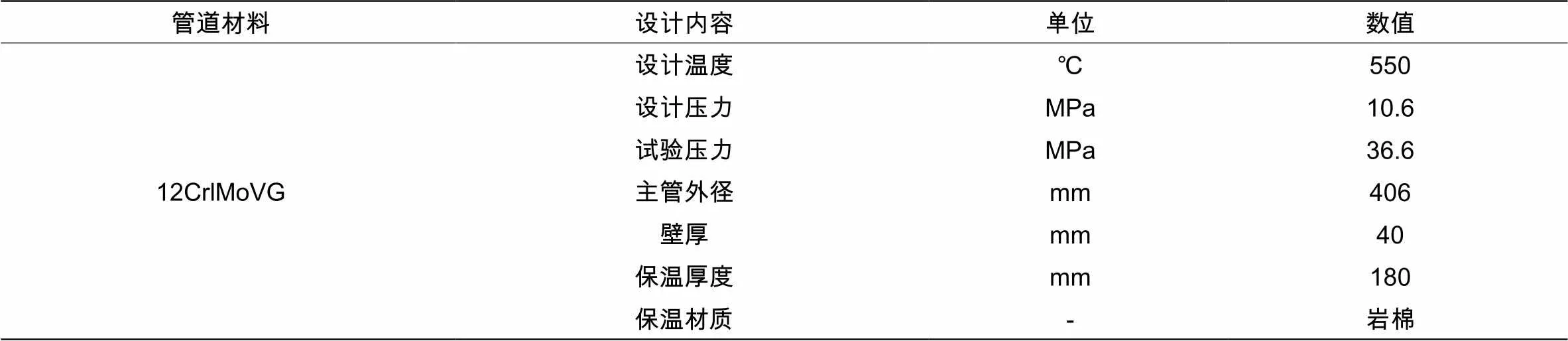

根据实际设计蒸汽管道需求,设计并确定了管系运行参数,如表2所示。

表2 蒸汽管道运行参数设计

根据运行实际情况,包括蒸汽管道膨胀应力、膨胀量大小、蒸汽运行温度等,调整局部固定架位置,或者在必要节点增设人工补偿器,同时,在合适的位置增设滑动支架,可使管系各管段布置符合管道柔性设计要求,管廊上各管段尽量将人工补偿器集中设计,便于将后续固定支架布置在同一点,以满足生产运行需求。

3 蒸汽管道应力分析

根据最终设计的蒸汽总管管道柔性设计要求,结合管段布置位置,利用计算应力专业软件CAESAR II对蒸汽各管段进行应力计算和分析,尤其对管系各固定点受力情况进行分析,得到了两套方案下固定架承受载荷大小数据[11,12]。如表3所示。

方案②:采用了立体“П”形补偿形式,可通过管廊带上相关管道对整个管系实现立体“П”形补偿,“П”形弯高度约为15 m,宽度约为7.5 m,高宽比为2:1,整体上空间占用较少,同时各固定点所承受载荷降低,整个投资成本减少,不足点在于管道运行阻力有所增大,应增设低点排淋设施和弯头数量,同时配合进行高点放空,对管材方面的投资费用有所增加。

表3 两套方案固定架承受荷载统计

方案①:相较方案②,管线水平臂增加了4 m,需增加支撑架数据,导致管材占地面积扩大,一般这种情况,现场条件可能达不到。

基于以上分析和研究,认为选用设计方案②更为合适,通过现场运行数据显示,方案②管道的布置符合柔性设计要求,同时固定点承受的载荷大小也在允许范围内。

4 结束语

管廊上蒸汽管道设计是一项复杂的工程,既要满足管系管架结构柔性设计规范,也要使各管段的应力也应在允许范围内,要根据《管道材料等级表》选择具体的钢材。结合管道铺设走向,通过试差进行固定管架位置调整,根据管道蒸汽运行压力大小、管道管径以及蒸汽运行环境温度等,相应设计补偿器类型和布置间隔,同时,要综合考虑各方面的投资成本,设计结构要科学、合理。实际设计工程需要考虑的因素更多,包括管线布置地理位置、气候以及占地面积等,只有充分了解蒸汽管道管线设计特点,根据运行介质的特性,严格设计管系运行压力、温度等参数,才能保证蒸汽管道设计的合理性和科学性。

[1]VINOD G,BIDHAR S K,KUSHWAHA A K,et al.A comprehensive framework for evaluation of piping reliability due to erosion-corrosion for risk-informed in service inspection[J].Reliability Engineering and System Safety,2003,82(2):187-193.

[2] 杜晟杰.蒸汽管道柔性设计方法[J].当代化工,2016,45(4):850-852.

[3]D N W,肯蒂什.工业管道工程[M].林钧富,等译.北京:中国石化出版社,1991.

[4] 李石栋,莫国强,苏楚然,等.热管式熔融盐蒸汽发生器的设计方法[J].当代化工,2016,45(6):1181-1184.

[5] 吴文本.管廊上蒸汽总管的柔性设计探讨[J].化学工程与装备,2016(9):184-187.

[6] 刘利花,禅海波.石油化工工艺装置蒸汽管道配管设计研究[J].化工设计通讯,2016,42(3):126-127.

[7] 万朝婵.石化装置管廊的配管设计[J].广州化工,2013,41(23):128-129.

[8]唐永进.压力管道应力分析[M].北京:中国石化出版社,2012:109-111.

[9] 宋元华.蒸汽管道热应力分析及补偿装置的安装[J].铜业工程,2012,(4):64-67.

[10]朱小波.旋转补偿器在高压蒸汽管道中的应用及节能效果[J].石油化工技术与经济,2013,29(1):38-41.

[11]SH/T 3041-2002,石油化工管道柔性设计规范[S].北京:中国石化出版社,2003.

[12]余晓燕.浅析化工园区的公共化工管廊规划设计[J].化学工程与装备,2003(7):67-69.

[13]甄崇汀,孔晓军,胡雅芹.管廊上蒸汽管道布置及应力分析计算[J].山东化工,2015,44(1):93-96.

[14]任帅,马贵阳,王海燕.基于ANSYS的隧道内输气管道应力分析[J].当代化工,2015,44(11):2652-2658.

Flexibility Design and Stress Analysis of Steam Pipe in Pipe Rack

(Hualu Engineering Science and Technology Co., Ltd., Shaanxi Xi'an 710065,China)

Steam pipe is widely applied in the petrochemical production process, reasonable design of steam pipe on pipe rack, is a premise to ensure safe, reliable and economic operation of the steam pipe. In this paper, from the aspects of layout characteristics, operation medium characteristics and material selection of steam pipe in the pipe rack, whole flexibility and branch piping flexibility of two piping systems were analyzed and researched. At the same time, the load of each fixed point,swelling stress and swelling quantity of the steam pipe were calculated, and No.2 scheme was chosen as the final design scheme. This scheme can basically meet the demands of flexible design, and artificial compensators need be added in the necessary nodes, the stress on the fixed points is in the allowable stress. Compared with No.1 scheme, the floor area and investment cost of No.2 scheme can be reduced, safe and economic operation of the steam pipeline can be realized.

Pipe rack; Steam; Flexible; Stress

TQ 051

A

1671-0460(2017)12-2518-03

陕西省科技厅工业攻关项目资助,项目号:2011K10-21,陕西省教育厅专项基金、项目号:11JK0619。

2017-04-20

王博(1985-),男,陕西省西安市人,工程师,2008年毕业于天津大学过程装备与控制工程专业,主要从事化工工程设计工作。E-mail:woshi0325@126.com。