菜籽油在NiMoW/γ-Al2O3催化剂上加氢脱氧的研究

李继涛,张晓燕,沈健,孙殿成,刘金龙

菜籽油在NiMoW/γ-Al2O3催化剂上加氢脱氧的研究

李继涛1,2,张晓燕2,沈健1,孙殿成2,刘金龙2

(1. 辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2. 中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

采用浸渍法制备了NiMoW/γ-Al2O3催化剂,以菜籽油为原料,在100mL固定床加氢装置上,考察了不同工艺条件对菜籽油加氢脱氧的影响。结果表明,提高反应温度,有利于加氢脱羧基(羰基)反应,不利于直接加氢脱氧反应;升高氢分压有利于直接加氢脱氧反应,不利于加氢脱羰基(羧基)反应;低液时空速有利于加氢脱羰(脱羧)反应的发生,高液时空速有利于直接加氢脱氧反应的发生;提高氢油比,对直接加氢脱氧反应的促进作用要大于脱羧(脱羰)反应。

催化剂;菜籽油;直接加氢脱氧;加氢脱羧基;加氢脱羰基

近些年来新能源领域的发展中,生物柴油逐渐成为石化柴油最具潜力的替代燃料。由-C15~C18为主的正构烷烃组成,物化性能上与石化柴油颇为相近,具备密度低、热值高的特点。实际应用中按比例添加到石化柴油中可以提高石化柴油的十六烷值[1]。

动植物油脂中氧含量高,用做燃料必须进行脱氧处理,而催化剂是动植物油脂脱氧工艺的关键,目前工业中常用的加氢脱氧催化剂活性组分主要是Mo、Co和Ni等过渡金属,载体主要有γ-Al2O3、活性碳、SiO2和分子筛等[2]。此类催化剂在动植物油脂加氢脱氧反应过程中,需要经常要补硫以维持其活性,增加了产品后续处理工作;同时,动植物油脂在此类催化剂上不仅反应过程中氢耗较高,而且反应生成的生物柴油主要由-C15~C18的直链烷烃组成,造成了生物柴油的低温流动性较差,限制了生物柴油的广泛使用。也有不少研究者采用氧化铝、氧化硅或活性炭,负载2~8%(wt)的Pt、Pd等贵金属,在反应温度250~350 ℃,压力0.1~5.0 MPa的条件下,使硬脂酸转化率为62%,正十七烷选择性为93%,与直接加氢脱氧反应相比,氢气消耗量下降了70%~90%[3],但是加氢脱羧基反应中脱除一个碳原子,降低了原子使用率,降低了生物柴油的收率,而且工业上因Pt、Pd等贵金属催化剂价格昂贵不能大规模推广使用。

针对以上情况,实验以菜籽油为原料,在制备的NiMoW/γ-Al2O3催化剂上,考察反应条件对加氢脱氧的影响。旨在通过控制反应条件调节直接加氢脱氧反应与加氢脱羧基反应和加氢脱羰基础反应的比例,从而达到达到降低氢耗,提高生物柴油收率的目的。

1 实验部分

1.1 实验药品

菜籽油;拟薄水铝石(SB)粉,硝酸镍Ni(NO3)2·6H2O,钼酸铵(NH4)6Mo7O24,偏钨酸铵(NH4)6H2W12O40·XH2O,柠檬酸,聚乙二醇(聚合度600),田菁粉,65%(wt)硝酸等。

1.2 催化剂的制备

以制取的γ-Al2O3(=1.0mm)为载体,测定干燥处理过γ-Al2O3(=1.0mm)载体的单位吸水量,将计量的γ-Al2O3浸分步渍在Ni、Mo、W金属组分的溶液中10 h,浸渍后的载体经过4 h干燥、4 h焙烧制得催化剂NiMoW/γ-Al2O3。

1.3 催化剂反应性能的评价

催化剂反应性能的评价在100 mL固定床加氢装置上进行。先将100 mL的NiMoW/γ-Al2O3催化剂分段装填于固定床加氢反应器内,然后在一定条件下对NiMoW/γ-Al2O3进行的硫化活化,硫化完成后,改进直馏柴油进行催化剂的初活性稳定,稳定结束后改进菜籽油对进行工艺条件的考察,反应装置及流程如图1所示。

图1 固定床加氢装置流程图

Fig.1Processing flow chart of fixed bed

反应生成的液相有机物(生物柴油)含氧官能团分析采用红外光谱仪进行确定,红外光谱仪Nicolet6700型,光谱范围400~4 000 cm-1,分辨率0.9 cm-1。反应生成的液相有机物采用Agilent6890N气相色谱仪进行碳分布的分析,试样随载气进入HP-5MS毛细色谱柱(30 m×0.25 mm×0.25μm),使各绝大部分正构烷烃和异构烷烃分离,用离子火焰检测器(FID)检测,正构烃标样定性,采用面积归一化法计算样品中含碳组分的相对质量百分含量。色谱分析条件为:柱箱温度40 ℃,保持8 min,升温速度10 ℃/min,升温到300 ℃保持20 min。气化室温度300 ℃,检测室温度320 ℃。H2流量30 mL/min,空气流量300 mL/min,尾吹流量25 mL/min。

2 结果与讨论

2.1 菜籽油的加氢反应过程

菜籽油主要成分是甘油三酯,相对分子质量较高,且含有不饱和键,氧含量高达12%左右,其组成如表1所示,菜籽油化学反应过程如图3所示。

表1 菜籽油脂肪酸组成

加氢脱氧反应首先甘油三酯中经过不饱和键加氢饱和生成饱和脂肪酸;饱和后的脂肪酸再经过脱氧(直接加氢脱氧)和脱碳(加氢脱羰基和加氢脱羧基)等反应生成液相有机物(生物柴油)和气相产物。从图2气相色谱分析结果可以看出液相有机物(柴油)主要由-C15~C18正构烷烃组成,占总液体产物的90.84%(wt),此外还检测到了少量的C7~C14烷烃和-C15~C18烷烃,各占总液体产物的1.84%、3.29%、验证了动植物油加氢脱氧反应过程中上还存在裂化反应和异构化反应。同时,液相有机物(生物柴油)中还有2.76%的C19~C22烷烃。气相产物主要为CO、CO2和C1~C6的小分子烃。

根据菜籽油的组成和加氢脱氧反过程,计算了直接加氢脱氧、加氢脱羰基反应和加氢脱羧基反应的理论氢耗,液相有机物(柴油)、水、一氧化碳、二氧化碳和丙烷的理论收率列于表2。从表2可见,菜籽油直接加氢脱氧反应的氢耗太高,但是柴油馏分收率较大:而加氢脱羧基反应的氢耗虽低,但柴油收率较小。

表2 菜籽油加氢脱氧理论氢耗和理论收率

菜籽油在反应温度360 ℃、反应压力5.0 MPa、液时空速1.0 h-1、氢油体积比1 000:1,液相有机物(柴油)收率可达83.41%,氢耗为2.20;与菜籽油加氢脱氧相比,氢耗降低了52.5%,液收相对于加氢脱羧反应提高了2.92个百分点,表明此催化剂具有良好的加氢脱氧活性。

图2 柴油气相色谱图

图3 甘油三酯加氢脱氧反应

2.2 工艺条件对催化剂活性的影响

从图3可以看出菜籽油直接加氢脱氧的反应产物为-C18、-C16,加氢脱羧基和加氢脱羰基的反应产物为-C17、-C15。实验以液相有机物中(-C18+-C16)/(-C17+-C15)收率比值衡量工艺条件对菜籽油加氢脱氧的影响,当比值增加时,工艺条件促进直接加氢脱氧反应;当比值降低时,工艺条件促进加氢脱羧/脱羰反应。通过对液相有机物中(-C18+-C16)/(-C17+-C15)监控,选出加氢脱氧最佳的反应条件,以期达到降低反应氢耗,提高液相有机物收率的目的。

2.2.1 温度的影响

从图4(a)可以看出菜籽油加氢脱氧生成的生物柴油主要由长链的正构烷烃组成(-C15~C18),占生物柴油组成的90%以上,虽能提高生物柴油的十六烷值,但很容易导致生物柴油的低温流动性较差,提高生物柴油中异构烷烃的含量可以改善生物柴油的低温流动性。从图4(b)中可以看出温度从320℃升高到360℃时,异构烷烃-C15~C18收率逐渐增加,360℃时达到最大,380℃时,-C15~C18组分有所降低,可能是裂解反应过于严重导致,这一推测可通过380℃时C7-C14烷烃收率显著增加而证实[4]。

从图4(b)中可以看出提高反应温度,(-C18+-C16)/(-C17+-C15)的比值的逐渐降低,说明提高温度促进了加氢脱羧基反应和加氢脱羰基反应。

总的来说适当提高反应温度,有利于加氢脱羧(羰)反应,不利于直接加氢脱氧反应。360℃时-C15~C18的收率达到最大,能改善油品的流动性。

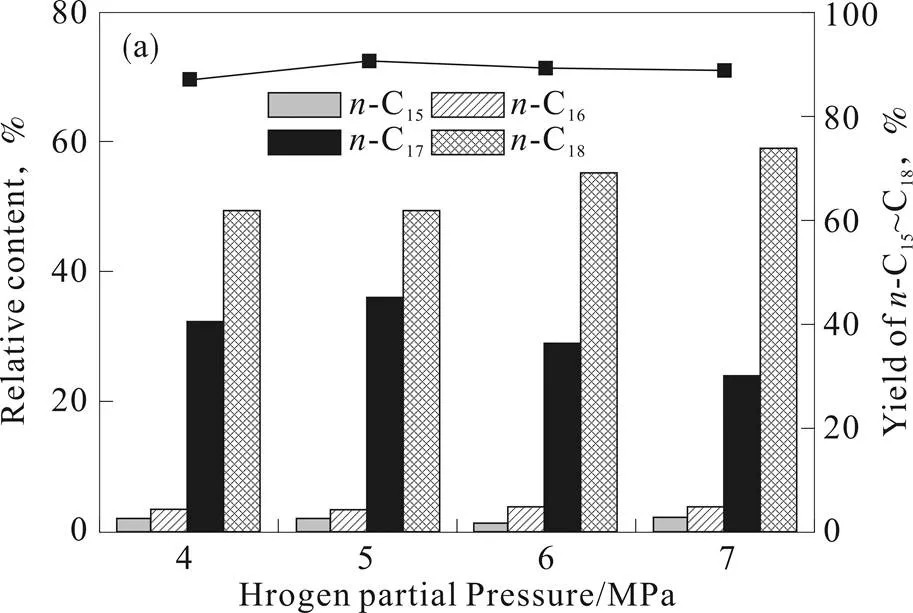

2.2.2 氢分压的影响

从图5(a)可以看出,氢分压力从4.0MPa增至7.0MPa的过程中,-C15~C18的总收率随氢分压的升高逐渐增加,5.0MPa时达到最大,可见升高氢分压有利于生物柴油收率的提高,这主要因为升高氢分压,提高了催化剂活性位周围的氢气浓度,导致化学反应朝向液相有机物增加的方向移动,所以产物的收率逐渐增加[7]。

从图5(b)可以看出,(-C18+-C16)/(-C17+-C15)的比值随氢分压的升高逐渐升高,说明提高氢分压促进直接加氢脱氧反应,抑制加氢脱羧基反应和加氢脱羰基反应。菜籽油转化为液相有机物(生物柴油)三个反应氢耗比值为:加氢脱羧基反应、加氢脱羰基反应和直接加氢脱氧反应1:2:4,升高氢分压,提高了油脂分子在催化剂表面的传质速率,有利于加氢直接脱氧反应[5]。

同时,从图5(b)可以看出-C15~C18和C7~C14的收率随氢分压的升高逐渐降低,这是因为氢分压升高,过多的吸附氢在催化剂表面占据活性位,抑制了催化剂的异构活性,使得烃分子不能被有效的吸附[6],导致反应进行的很少,C7~C14的收率随压力增加而降低。

总的来说适当升高氢分压,有利于直接加氢脱氧反应,不利于加氢脱羧基反应和加氢脱羰基反应;并且升高氢分压弱化了异构化反应和裂解反应。

2.2.3 液时空速的影响

从图6(a)可以看出液时空速以1.0 h-1为界,在低液时空速区(0.5~1.0 h-1),-C15~C18的总收率随随液时空速的增加而升高,高液时空速区(1.0~2.0 h-1)-C15~C18的总收率随随液时空速的增加而降低,这表明低液时空速有利于提高产品油的收率。

从图6(b)可以看出(-C18+-C16)/(-C17+-C15)的比值以液时空速以1.0 h-1为界先降低后增加,可见低液时空速区(0.5~1.0 h-1)有利于加氢脱羧基反应和加氢脱羰基反应;高液时空速区(1.0~2.0 h-1)有利于直接加氢脱氧反应。这表明直接加氢脱氧与加氢脱羧基反应和加氢脱羰基反应互为竞争反应,存在着此消彼长的关系。

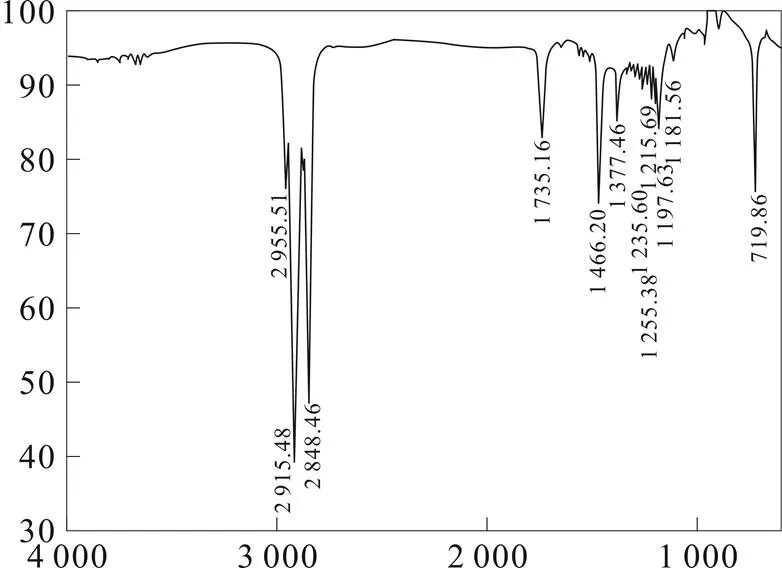

同时,从图6(b)可以看出液时空速由0.5h-1增加到1.0 h-1的过程中-C15~C18的收率逐渐增加,可以合理推断在保证柴油馏分中-C15~C18液体收率较高的前提下,通过改变液时空速来提高柴油组分中异构烷烃的量,从而达到改善油品低温流动性的目的。液时空速从1.0 h-1增加2.0 h-1的过程中,C7~C14的收率急剧降低,表明高液时空速有利于抑制裂解反应。值得指出的是在高液时空速区,室温下油品中有不溶白色固体形成,对其进行红外分析(图7)可以看出在1 735 cm-1存在酯(C=O)的伸缩振动峰,表明白色固体可能是甘油三酯加氢后的中间物(甘油二酯或甘油单酯),而且其在油品中的含量随着液时空速的增加也逐渐增加,这主要是因为菜籽油在反应器中与催化剂的接触反应时间较短,反应不完全所致。

图7 液相有机物在空速2.0 h-1时的FT-IR图

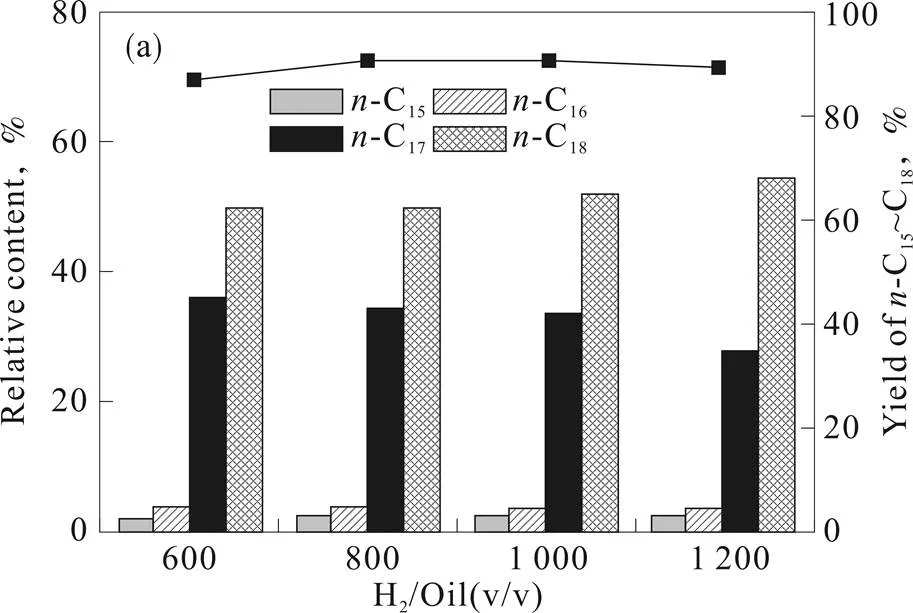

2.2.4 氢油比的影响

氢油比是一个传统的加氢工艺参数,增加反应氢油比可以带出加氢脱氧反应中放出的大量热,保持反应器内温度平衡,不至于使催化剂床层在反应中出现飞温现象,起到保护催化剂的作用[8]。同时,增加氢油比也使动植物油在通过催化剂床层时,促使反应原料油雾化,使动植物油在催化剂床层中分布更均匀,提高动植物油与催化剂的传质传热效率,保证了加氢脱氧反应稳定高效的进行[9]。

从图8(a)可以看出-C15~C18的收率随氢油比的增加略有增加。

从图8(b)可以看出裂解反应产物C7-C14与异构反应产物-C15~C18的随氢油比的增加变化趋势大概一致,并无明显变化,说明氢油比对烷烃异构化反应和裂化反应的影响不大;(-C18+-C16)/(-C17+-C15)的比值随氢油比的增加而增加,说明氢油比增加有利于直接加氢脱氧反应。

3 结论

在菜籽油加氢脱氧反应中,提高反应温度、降低氢分压促进加氢脱羰基(羧基)反应,抑制直接加氢脱氧反应,降低了反应氢耗,但是不利于提高液相有机物(生物柴油)的收率;同时,提高了异构烷烃和短链烃在油品中的占比,对改善液相有机物(生物柴油)的低温流动性起到积极的作用。

低液时空速有利于加氢脱羧基反应和加氢脱羰基反应;高液时空速有利于直接加氢脱氧反应,但是反应在高液时空速下容易形成堵塞管路的不溶白色固体。增加氢油比,对直接加氢脱氧反应的促进作用要大于加氢脱羰基(羧基)反应。

[1]庞丽萍.升级版第二代生物柴油诞生记[N].中国化工报. 2015-08-11(3).

[2]Şenol O İ, Viljava T R, Krause A O I. Hydrodeoxygenation of methyl esters on sulphidedNiMo/γ-Al2O3and CoMo/γ-Al2O3catalysts[J]. Catalysis Today, 2005, 100(3): 331-335.

[3]张海, 李明时, 鲁墨弘. 硬脂酸甲酯加氢制备十八醇[J]. 精细石油化工, 2014, 31(3): 42-46.

[4]Gong S, Shinozaki A, Shi M, et al. Hydrotreating of jatropha oil over alumina based catalysts[J]. Energy & Fuels, 2012, 26(4): 2394-2399.

[5]Şenol O İ, Viljava T R, Krause A O I. Hydrodeoxygenation of methyl esters on sulphidedNiMo/γ-Al2O3and CoMo/γ-Al2O3catalysts[J]. Catalysis Today, 2005, 100(3): 331-335.

[6]Krár M, Kovács S, Kalló D, et al. Fuel purpose hydrotreating of sunflower oil on CoMo/Al2O3catalyst[J]. Bioresource technology, 2010, 101(23): 9287-9293.

[7]Červený L, Urbanová E, Růžička V. Effect of solvents on hydrogenation of olefinicsubstrates[J]. Collection of Czechoslovak Chemical Communications, 1975, 40(12): 3659-3669.

[8]崔民利,叶文源.石油炼制与化工[S]. 北京:中国石化出版社,1993:6-17.

[9]韩崇仁.加氢裂化工艺与工程[S].北京:中国石化出版社,2001:455.

Study on Hydrodeoxygenation of Canola Oil Over NiMoW/γ-Al2O3Catalyst

1,2,2,1,2,2

(1. Institute of Petroleum & Chemical Technology, Liaoning Shihua University,Liaoning Fushun 113001, China;2. Sinopec Engineering (Group) Co.,Ltd. Luoyang Technology Research & Development Center, Henan Luoyang 471003, China)

NiMoW/γ-Al2O3catalyst was prepared by impregnation method. Using canola oil as raw material, the influence of reaction conditions on hydrodeoxygenation reaction was investigated in a fixed bed reactor. The results showed that,increasing the reaction temperature was in favor of the decarbonylation (decarboxylation),but not in favor of the direct hydrodeoxygenation reaction; improving the reaction pressure was in favor of direct hydrodeoxygenation reaction, but not in favor of decarbonylation (decarboxylation);low liquid space velocity was beneficial to decarbonylation (decarboxylation),and high liquid space velocity was beneficial to direct hydrodeoxygenation reaction;the promotion of increasing the ratio of hydrogen to oil on the direct hydrodeoxygenation was bigger than that on the decarboxylation (decarbonylation) reaction.

Catalyst; Canola oil;Hydrodeoxygenation; Decarbonylation; Decarboxylation

TS 229

A

1671-0460(2017)12-2481-05

2017-05-05

李继涛(1989-),男,河南省漯河市人,辽宁石油化工大学在读硕士,研究方向:清洁燃料生产新工艺。

沈健,教授,邮箱:qinaiyumeishi@163.com。