基于UG的一种支架注射模具设计方案研究

李立蔚,张信群

(滁州职业技术学院汽车工程系,安徽 滁州 239000)

基于UG的一种支架注射模具设计方案研究

李立蔚,张信群

(滁州职业技术学院汽车工程系,安徽 滁州 239000)

分析利用UG9.0软件对洗衣机面板支架进行产品前期分析与处理,为模具设计阶段做准备,同时解决在设计方案中遇到的问题,重点分析了在整个模具设计过程中对浇注系统、顶出系统、开模距离和顺序控制等问题的处理。

塑料;UG;模具;设计

0 引言

目前大部分家用电器、汽车、医疗等塑料产品主要通过模具在注塑机上注射成型。注射模具主要工作原理是将塑料颗粒放入注塑机设备的漏斗中,通过注塑机上的加热器将塑料颗粒塑化为黏流态,在注射压力驱动下高速射到模具的模腔中,经过冷却保压后,打开模具顶出制品。

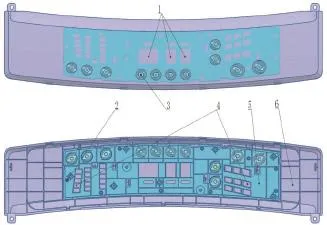

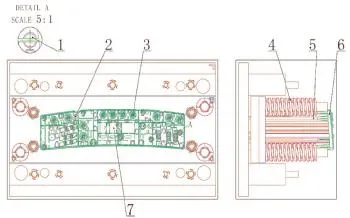

图1 洗衣机面板和电路板支架

图1 为洗衣机面板和电路板支架总配合图,5为我们所设计的电路板支架,6为洗衣机面板,成型过程中需要贴膜。电路板支架5靠洗衣机面板6上9个定位柱2进行定位,件5上的1形状为透视孔,显示电路板上的洗涤时间、水温、运行情况等,件5上的4位置为透视孔,显示电路板上的程序参数,件5上的3为按钮接触电路板。

此支架最大轮廓外形尺寸为91.96 mm×351.55 mm×38.18 mm。由于支架与电路板相连接,考虑静电影响因素,所以采用塑料成型。由于产品尺寸较大、表面质量要求较高,为了满足其要求,故采用一模一腔的模具结构。但在实际生产中可能会出现以下质量问题:

(1)产品尺寸较大,必须考虑产品成形过程中产生的缩孔、气泡、熔接线、翘曲等不良问题。

(2)在按钮3与电路板接触面和自攻螺丝的boss柱位置上要避免飞边等缺陷。

针对上述问题,本设计采用三板模具结构,多点进胶,合理控制塑料成型的注射温度、时间、压力等工艺参数,保证充型质量。针对有碰穿的位置加工时采用慢丝切割,保证模具质量。

1 前期工艺分析

1.1 材料参数

洗衣机面板支架采用ABS材质,由于此产品在实际中与电路板连接,考虑其安全性能,所以在塑化过程中加入ABS专用环保阻燃剂,一般添加量为所需材料总量的15%~20%,即可达到UL-94V0级。同时,ABS材料具有吸湿性,要求在加工之前进行干燥处理。干燥条件为80~90℃下最少干燥2 h;熔化温度:210~280℃,建议注射温度:245℃;模具温度:25~70℃。注射压力:(5~10)×107Pa。

1.2 产品拔模

由于塑料制品在注射冷却过程中会产生一定的抱紧力。为了使产品在开模时与前模有效分离,更好地留在动模一侧,同时也能顺利地顶出产品,避免产品顶出过程中产生拉伤等问题,故对产品进行拔模处理。通过UG中的斜率分析,分析产品的直壁和需要拔模的部位。为保证产品的质量,原则上拔模后上下端要有0.08 mm的落差即可。图2为处理后的产品斜率色带图。通过图2可以清楚分析产品所需要的拔模和倒扣位置,便于设计前更好地了解产品的结构。

图2 产品斜率色带图

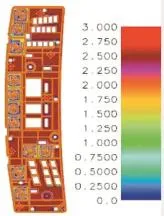

1.3 产品壁厚分析与进胶点的选择

准备进行模设计之前,要先进行壁厚分析,检查壁厚是否均匀。在产品造型、结构设计中经常会出现壁厚不均匀而导致外观缩水的现象。一般情况下,我们都是使用剖面来检查厚度是否均匀。其实UG软件中有壁厚分析功能,可以比较直观地检查。产品壁厚色带如图3所示。

图3 产品壁厚色带图

根据图3可知本产品最大壁厚3 mm,产品壁厚较均匀。在设计时合理设置浇口位置和数量、减少流道的长度、控制射合理的胶温度和压力,可以较大程度地保证产品的质量要求。此产品的进胶点可以通过Moldflow软件辅助分析选择,最终如图4所示。

图4 产品进胶点

2 模具主体设计

塑料模具在设计过程中主要涉及产品分型面的选择、模仁结构处理、模架选择、浇注系统、冷却系统、顶出系统、行位设计和固定安装等设计方面的问题。本套模具在设计过程中采用三板模的设计理念进行设计。

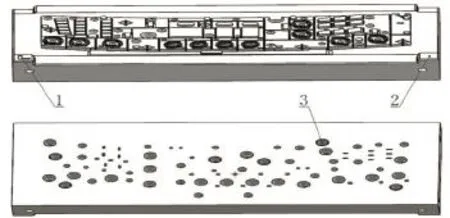

2.1 模仁结构

产品在注射成型过程中,模仁结构是否合理直接影响产品质量和模具寿命。在本套模具设计过程中,母模仁采用2和3两种镶嵌式结构。由于成型面是斜面,所以在设计镶件3时要做防转结构。母模仁采用6个M10的螺丝固定在A板上,其尺寸选择为150 mm×400 mm×35 mm以保证强度要求。公模仁采用150 mm×400 mm×50 mm的整体式结构。为了保证公模仁与母模仁能精确定位,在模仁上采用锥定位(虎口)的结构形式,如图5中的6和图6中的2所示。考虑模仁大小和模具的整体结构强度,模架采用FCI2550-70-100-90标准模架。其公、母模仁结构如图5和图6所示。

图5 母模仁正反面结构图

图6 公模仁正反面结构图

2.2 顶出、浇注系统

塑料在注射成形中产生的抱紧力,能保证开模后产品停留在动模一侧,注塑机上的顶棍通过KO孔推动模具中的顶出装置,将包裹在动模一侧的产品推出。所以顶针应设置在产品脱模困难的地方,产品的骨位、柱位以及对模仁有抱紧力的位置处。设计顶针的同时应考虑不影响产品的外观质量,且不与其它零件发生干涉。此模具设计中顶针直径采用6 mm、4 mm、扁顶和司筒顶出。顶出装置的复位机构采用外径40 mm的弹簧复位,如图7所示。

图7 顶出系统结构图

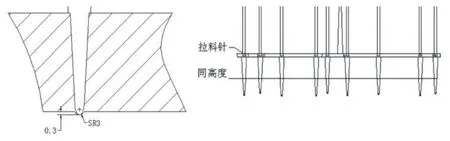

设计中采用点浇口形式进胶。为了改善塑料的流动性,有利于塑料成形,在母模上做SR0.3 mm的球窝,如图6所示。在设计浇注系统时,为了加工方便,考虑到采用电极加工的方法,故将A板和模仁设计在同一高度。同时考虑在开模时能保证将凝料拉出,设计采用直径6 mm的拉料针,如图8所示。

图8 浇注系统设计

3 模具工作过程

3.1 开模顺序控制

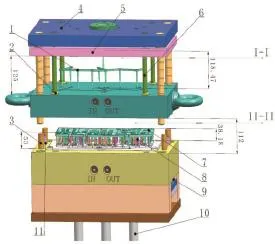

本套模具设计采用三板模具结构,这就要求模具开模过程中要注意控制模具开模顺序。三板模相对与两板模只是多了一块脱料板5,如图9所示。后模在注射机的作用下开始分型,为了保证开模顺序,设计时需从以下2点考虑:

(1)安装弹簧,利于I-I处分型

在小拉杆处安装弹簧2,模具合模时,弹簧压缩储存能量,当锁模力拆除后,在弹簧的作用下,模具在I-I处打开。同时钩料针4将凝料1拽出,模具继续向后移动,脱料板5将钩针4上的凝料1打下,I-I分型部分结束,完成第一次分型。

(2)安装开闭器,滞后II-II处分型

在模具上安装开闭器11,增大摩擦力,滞后模具在II-II处分型。当I-I分型面打开后,后模部分继续向后运动,开模力大于开闭器11的滞后力,II-II分型面打开,其距离由4个小拉杆进行控制。本套模具设计中,在II-II左右两侧各设计2个直径为16 mm的开闭器来增大摩擦力,保证开模顺序。

图9 开模顺序和开模距离结构图

3.2 开模距离参数控制

塑料模具经过注射、冷却、保压后,在注射机的作用下将模具打开,如图9所示。在注射机顶棍9的作用下,将顶出力通过模具上的KO孔传递给在顶针固定板上的顶针7,顶针7顶出产品6,同时在顶出过程中回针3上的弹簧8在顶出中处于压缩状态,当注射机上的顶棍9撤出后,在弹簧的作用下,将顶出系统全部复位。为了保证能将流道中的凝料1顺利从模具中取出,要严格控制开模距离。设计中测量出凝料的长度为118.47 mm,所以开模距离一定要大于118.47 mm。在设计过程中,为了有效保障凝料的顺利取出,设计控制距离为125 mm,并通过4支小拉杆的作用保障取出凝料。在注射机顶棍的作用下,顶出行程距离应该大于产品最大脱模尺寸38.18 mm,为了安全起见,本次设计顶出行程采用53 mm,以确保产品安全取出。

4 结语

模具设计中模仁的处理是设计中的关键部分,其结构直接关乎着成型的正确与否,同时还直接影响模具寿命、注射成型的周期、加工成本等。三板模具较二板模具加工和制造成本高,其核心在如何保证模具开模顺序和开模距离、如何在产品上确定浇口的位置和数量、如何确保产品能够顺利脱模。这些问题在设计过程中都需要权衡把握。本套设计方案都做出了相关阐述,其进胶点位置设计合理,产品在注塑过程无缩水、翘曲、气泡等缺陷,模具结构运动过程合理顺畅,结构可靠。

[1]张信群.基于SolidWorks的落料拉深复合模CAD设计[D].合肥:合肥工业大学,2009.

[2]贾润礼,程志远.实用注射模设计手册[M].北京:中国轻工业出版社,2000.

[3]CHIN,KWAI-SANG,WONG.T.N.Knowledge-based Evaluation for the Conceptual[J].Computer-Aided Design,2003, 6(7):12-22.

[4]罗宇玲,曹辉,刘好.大型注塑模具使用寿命影响因素分析及改进方法[J].茂名学院学报,2006,16(4):25-30.

[5] 任天娟.中小型注塑模标准模架的选用[J].广西轻工业,2009,8(30):5-7.

[6] 田学军.注塑过程分析及工艺参数设定[J].机械工程师,2005,8(58):2-10.

Research on the Design of a Support Injection Mold Based on UG

LI Li-wei,ZHANG Xin-qun

(Department ofAutomotive Engineering,Chuzhou Vocational&Technical College,Chuzhou,Anhui 239000, China)

This paper introduces the use of UG9.0 software on the washing machine panel support,analyzes the product design and processing,and provides solutions.And mainly focus on the top gating system,the mold from the system,and sequence control problem in the mold design process.

plastic;UG;mould;design

TQ320.5;TP391.7

A

1673-1891(2016)04-0029-03

10.16104/j.issn.1673-1891.2016.04.008

2016-09-28

国家资源库《塑料成型工艺与模具设计》课程实验项目(syzy2015006)。

李立蔚(1984—),男,安徽庐江人,硕士,研究方向:塑料模具CAD设计、溶体材料成型分析。