利用详细燃烧模型对裂解炉二维模型富氧燃烧过程进行数值模拟

申东发,王国清,刘俊杰,张利军,周先锋

(中国石化 北京化工研究院,北京 100013)

利用详细燃烧模型对裂解炉二维模型富氧燃烧过程进行数值模拟

申东发,王国清,刘俊杰,张利军,周先锋

(中国石化 北京化工研究院,北京 100013)

利用计算流体力学软件Fluent对裂解炉燃烧器二维模型富氧燃烧过程进行数值模拟,研究了富氧燃烧技术对裂解炉炉膛内燃烧过程的影响。采用详细燃烧模型,即41步甲烷燃烧骨干机理和涡耗散概念模型进行耦合计算,详细准确描述了富氧燃烧过程。湍流模型采用标准k-ɛ湍流模型,辐射模型采用P-1模型。模拟计算结果表明,随助燃空气中氧气含量的增大,燃料燃烧更加完全,燃烧反应放热量增大。当氧气含量(w)从23.5%增至36.5%时,炉膛内平均温度升高了7.93%、峰值温度升高了4.33%、烟气出口处温度升高了3.56%、烟气出口处CO含量降低了54.5%、烟气出口处CO2含量升高了9.23%、烟气出口处NOx含量增幅较大(达到了0.350 5%)。

富氧燃烧;裂解炉;数值模拟;甲烷燃烧;详细燃烧模型;Fluent软件

富氧燃烧技术采用的助燃空气的氧气含量比普通空气高,具有节能降耗等特性。随着助燃空气中氧气含量的增大,火焰温度大幅升高,燃料燃烧速度加快,提高了燃烧强度,可获得较好的热传导;同时,有利于燃烧反应的进行,减少烟气中燃烧中间产物CO的含量,提高烟气中CO2的含量,有利于CO2的回收。高辐射率的CO2含量的增加也促进了炉内辐射传热[1-11]。在温度和过量氧气的影响下,富氧燃烧过程中NOx的排放量显著增加[5,12]。

目前,富氧燃烧技术在大型乙烯裂解炉中尚未得到应用。裂解炉炉膛内的燃烧过程决定着炉膛内的温度分布,温度的变化对管内裂解反应的产物收率和结焦情况有着直接的影响。对裂解炉炉膛内富氧燃烧过程的数值模拟可以详细描述炉膛内燃料流动燃烧和传热过程,探究裂解炉炉膛内富氧燃烧过程引起的温度变化和烟气组分变化,探索富氧燃烧技术应用于乙烯裂解炉的可行性。

前人对裂解炉炉膛燃烧过程的模拟所采用的模型相对较为简单。如王菁[13]建立了大型乙烯裂解炉辐射室的三维模型,并采用简单燃烧模型对燃烧过程进行了模拟,但无法对裂解炉炉膛内的富氧燃烧过程以及烟气组成等进行较为准确的描述,模拟结果的准确性值得商榷。

本工作采用了详细燃烧模型,即41步甲烷燃烧骨干机理与涡耗散概念(EDC)模型、湍流模型和辐射模型进行耦合计算,对裂解炉炉膛内的富氧燃烧过程进行较为准确的数值模拟,为富氧燃烧技术在裂解炉中的应用提供数据支持。

1 计算模型

1.1 数值计算模型

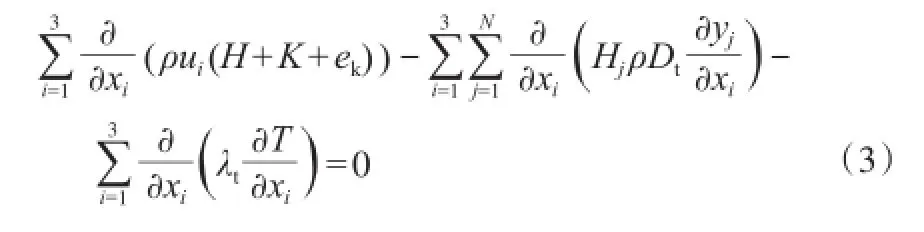

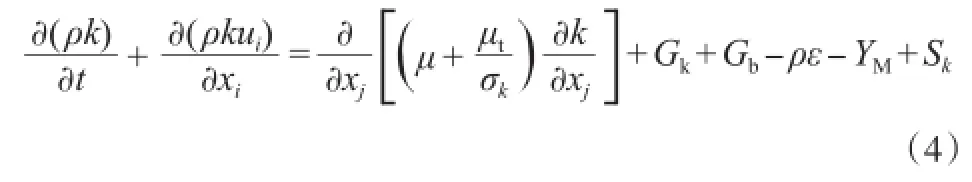

裂解炉炉膛内的燃料燃烧过程是带有剧烈放热反应的过程,同时还包括多组分的湍流流动和传质传热现象以及与化学反应间的相互作用。通过对各种数学模型的比较分析,确定采用标准k-ɛ模型模拟物料的湍流流动,该模型具有较高的计算稳定性和准确性,在湍流模型中应用最为广泛。辐射传热模型采用P-1模型,它是PN模型中最简单的类型,兼具准确性和经济性。模拟计算中选取的质量守恒方程、动量守恒方程、能量守恒方程和湍动能方程见式(1)~(5)。

质量守恒方程:

动量守恒方程:

能量守恒方程:

湍动能方程:

k方程

ɛ方程

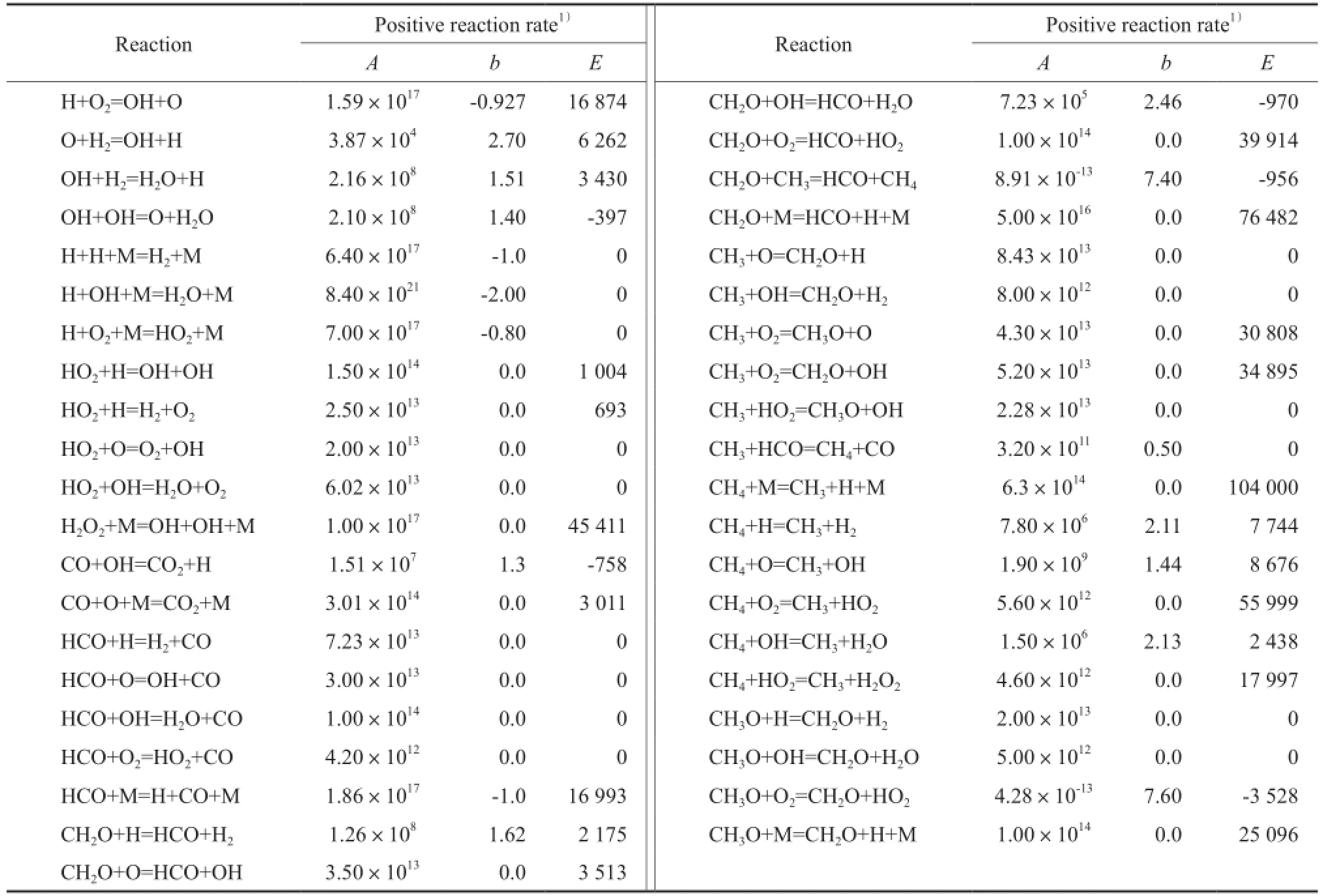

裂解炉模拟的核心就是燃烧过程的数值模拟。裂解炉炉膛内燃料燃烧是复杂的物理变化和化学变化相互作用的过程。燃烧反应的速率与物理、化学过程的速率相关,既可能受物理过程速率的控制,又可能受化学过程速率的控制,也可能同时受两者的控制。由于裂解炉燃烧器使用的燃料的主要成分是甲烷,且是非预混燃烧,为了准确描述裂解炉内的燃烧现象,需将甲烷燃烧的详细机理与Fluent软件中的燃烧模型进行耦合计算。甲烷燃烧机理总包反应的最新版本GRI3.0包含了53种物质和325个基元反应。由于物质和反应数量过多,计算耦合难度较大,收敛性较差且计算耗时较长。因此,本工作采用包含16组分的41步甲烷燃烧骨干机理,将CHEMKIN格式的机理文件导入到Fluent软件中进行计算。该骨干机理由总包反应简化得到,准确性已得到验证[14],反应方程和动力学参数见表1。

EDC模型是涡耗散模型对包括湍流流动中的细致化学反应机制的拓展应用,假定化学反应发生在微小的湍流结构上。EDC模型可以将细致的化学反应机制应用到湍流反应流动中。Stefanidis等[15]对比了详细机理与EDC模型耦合计算和简单机理与简化反应的有限速率/涡耗散模型耦合计算对裂解炉炉膛内燃料燃烧过程的模拟结果。对比结果表明,详细机理与EDC模型耦合计算的模拟结果对裂解炉炉膛内的燃烧过程及燃烧产物的描述更加准确。因此本工作采用41步甲烷燃烧骨干机理与EDC模型进行耦合计算。

表1 甲烷燃烧骨干机理Table 1 Skel-mechanism of CH4combustion

1.2 边界条件和模拟工况

在计算过程中,气体燃料和助燃空气入口采用质量入口边界条件。气体燃料由99.346 4%(w)甲烷和0.653 6%(w)氢气组成,助燃空气分为普通空气和富氧空气。对4种不同工况(见表2)进行数值模拟,其中,工况1使用的助燃空气为普通空气,氧气含量(w,下同)为23.5%;工况2,3,4使用的助燃空气为富氧空气,氧气含量分别为28.5%,32.5%,36.5%。裂解炉炉膛壁面均设定为无滑移绝热壁面,炉膛出口设定为压力出口边界条件。

表2 不同工况下助燃空气中氧气的含量Table 2 O2content in oxidizing air under diferent operating modes

1.3 裂解炉的实体建模

对实际工业生产的裂解炉的几何结构进行简化处理,简化为底部单个燃烧器进料的简化二维裂解炉模型。采用结构化网格对其进行划分,其中,四边形网格数约为10万个,计算节点约为10万个。

2 结果与讨论

2.1 富氧燃烧条件下裂解炉温度场分析

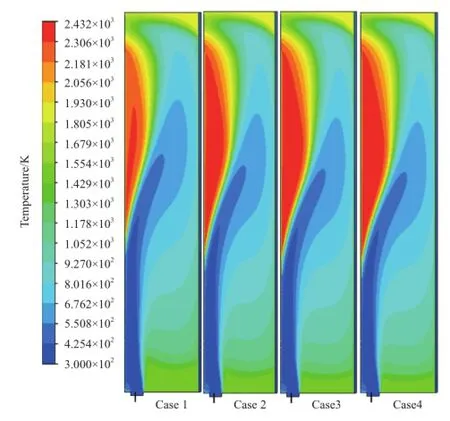

不同工况下裂解炉炉膛内温度的分布见图1。从图1可见,4种不同助燃空气条件下,炉膛内烟气温度分布不同。随助燃空气中氧气含量的增大,炉膛内烟气高温区扩散,高温区面积增大。

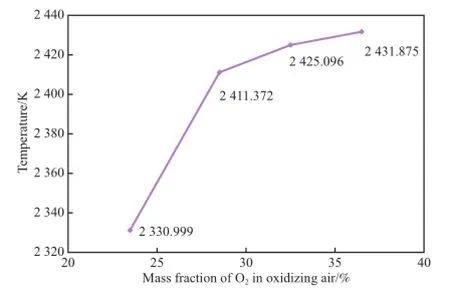

不同工况下裂解炉炉膛内的峰值温度见图2。从图2可见,随助燃空气中氧气含量的增加,裂解炉炉膛内的峰值温度逐渐升高,当氧气含量从23.5%增至36.5%时,炉膛内的峰值温度从2 330.999 K升至2 431.875 K,升高了4.33%。当氧气含量从23.5%增至28.5%时,峰值温度升高较为明显,增幅达3.45%;当氧气含量从28.5%增至36.5%时,峰值温度增幅较小。

图1 不同工况下裂解炉炉膛内温度的分布Fig.1 Temperature distributions in cracking furnace in the operating modes.

图2 不同工况下裂解炉炉膛内的峰值温度Fig.2 Peak temperature in the cracking furnace under the operating modes.

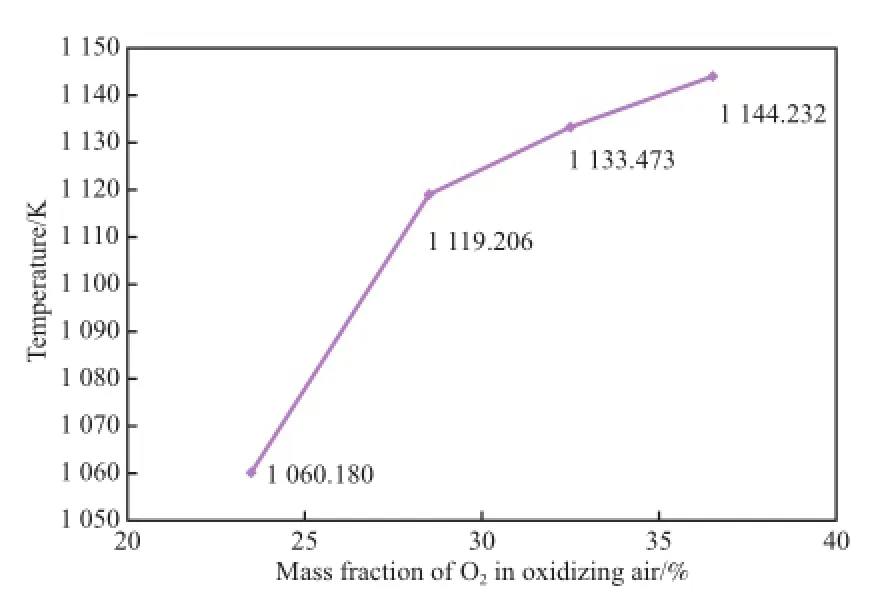

不同工况下裂解炉炉膛内的平均温度见图3。

图3 不同工况下裂解炉炉膛内的平均温度Fig.3 Average temperature in the cracking furnace under the operating modes.

从图3可看出,随助燃空气中氧气含量的增加,炉膛内的平均温度逐渐升高。当氧气含量从23.5%增至36.5%时,炉膛内的平均温度从1 060.180 K升至1 144.232 K,增幅达7.93%。其中,当氧气含量从23.5%增至28.5%时,炉膛内的平均温度明显升高,增幅达5.57%;当氧气含量从28.5%增至36.5%时,炉膛内的平均温度增幅较小。

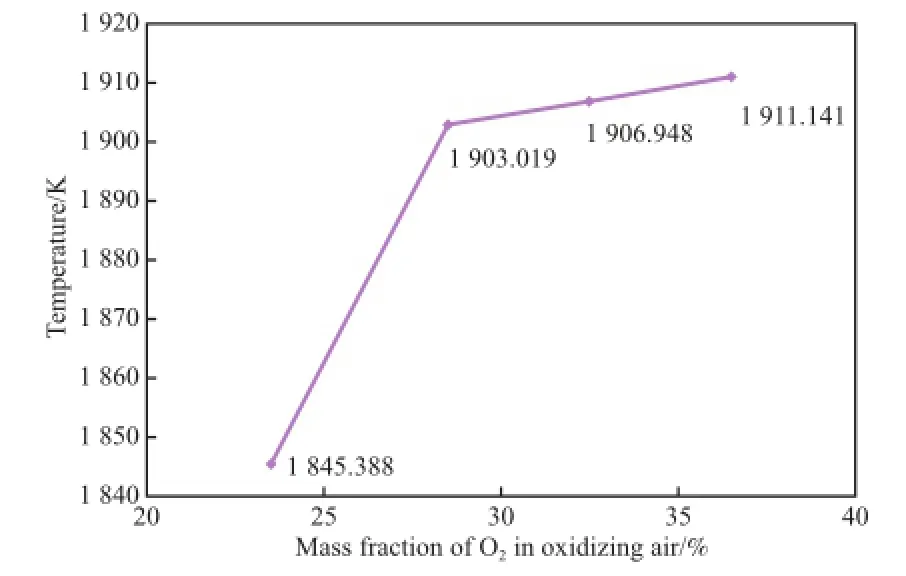

不同工况下烟气出口处的温度见图4。从图4可看出,炉膛烟气出口处的温度随助燃空气中氧气含量的增大而升高。当氧气含量从23.5%增至36.5%时,烟气出口处的温度从1 845.388 K升至1 911.141 K,增幅达3.56%。当氧气含量在较低范围内变化时,烟气出口处温度变化较为明显;当氧气含量在较高范围内变化时,烟气出口处温度增幅较小。

图4 不同工况下烟气出口处的温度Fig.4 Temperature at the efuent gas outlet under the operating modes.

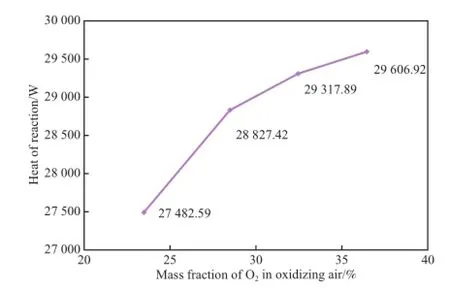

不同工况下裂解炉炉膛内燃烧反应的放热量见图5。

图5 不同工况下裂解炉炉膛内燃烧反应的放热量Fig.5 Reaction heat in the cracking furnace under the operating modes.

由图5可见,当助燃空气中氧气含量增大时,裂解炉炉膛内燃烧反应更快速,反应更完全,炉膛内燃料燃烧的放热量增多。当氧气含量从23.5%增至36.5%时,燃料燃烧的放热量从27 482.59 W增至29 606.92 W,增幅达7.73%。燃料燃烧反应放热量的增大导致炉膛内烟气峰值温度升高、平均温度升高、烟气出口处温度升高。

2.2 富氧燃烧条件下裂解炉烟气组成的分析

2.2.1 富氧燃烧条件下CO含量分析

不同工况下裂解炉炉膛内CO含量的分布见图6。从图6可看出,CO含量较高的区域主要集中在炉膛内的高温区,且随助燃空气中氧气含量的增大,高温区中CO的含量逐渐降低。

图6 不同工况下裂解炉炉膛内CO含量的分布Fig.6 Distributions of CO content in the cracking furnace under the operating modes.

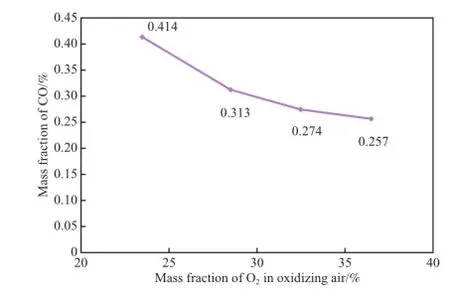

不同工况下裂解炉炉膛内CO的平均含量见图7。从图7可看出,随助燃空气中氧气含量的增大,裂解炉炉膛内CO含量逐渐减小。当氧气含量从23.5%增至36.5%时,裂解炉炉膛内CO平均含量从0.414%降至0.257%,降幅达37.9%。

图7 不同工况下裂解炉炉膛内CO的平均含量Fig.7 Average contents of CO in the cracking furnace under the operating modes.

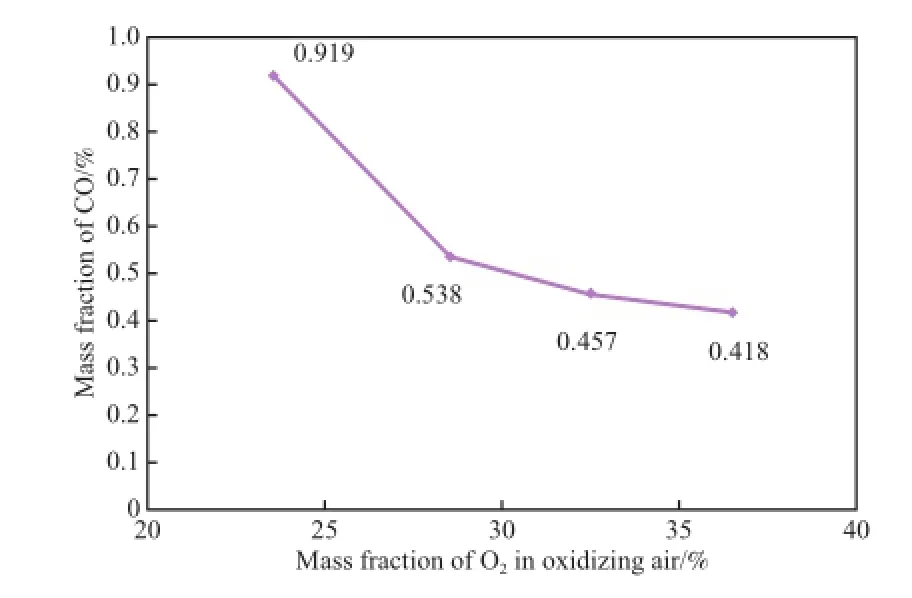

不同工况下烟气出口处CO的含量见图8。从图8可看出,随助燃空气中氧气含量的增大,裂解炉烟气出口处CO 含量逐渐减小。当氧气含量从23.5%增至36.5%时,裂解炉烟气出口处CO含量从0.919%降至0.418%,降幅达54.5%。

图8 不同工况下烟气出口处CO的含量Fig.8 CO contents at the efuent gas outlet under the operating modes.

CO是甲烷燃烧生成CO2和H2O的中间产物。助燃空气中氧气含量的增大,有利于裂解炉炉膛内燃料的完全燃烧。燃烧反应的中间产物CO的含量会随氧气含量的增大而减小,燃料的完全燃烧也使得燃烧反应放热量增多,有利于炉膛内温度的升高。

2.2.2 富氧燃烧条件下CO2含量的分析

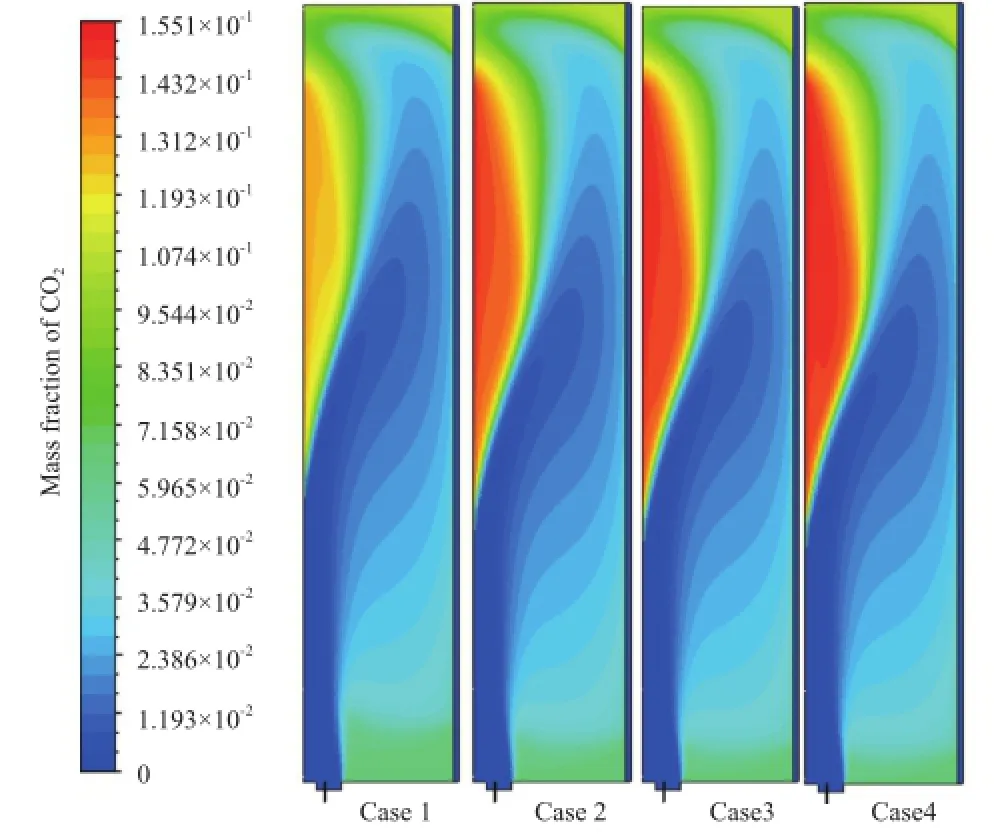

不同工况下裂解炉炉膛内CO2含量的分布见图9。从图9可看出,随助燃空气中氧气含量的增大,炉膛内CO2含量逐渐增大,且CO2分布区域有所扩散,尤其是在高温区,CO2含量的增大和区域扩散较为明显。

图9 不同工况下裂解炉炉膛内CO2含量的分布Fig.9 Distributions of CO2content in the cracking furnace under the operating modes.

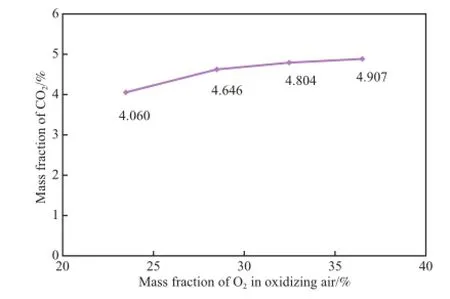

不同工况下裂解炉炉膛内CO2的平均含量见图10。从图10可看出,随助燃空气中氧气含量的增大,炉膛内CO2的平均含量同样增大。当氧气含量从23.5%增至36.5%时,炉膛内CO2含量由4.060%增至4.907%。

图10 不同工况下裂解炉炉膛内CO2的平均含量Fig.10 Average contents of CO2in the cracking furnace under the operating modes.

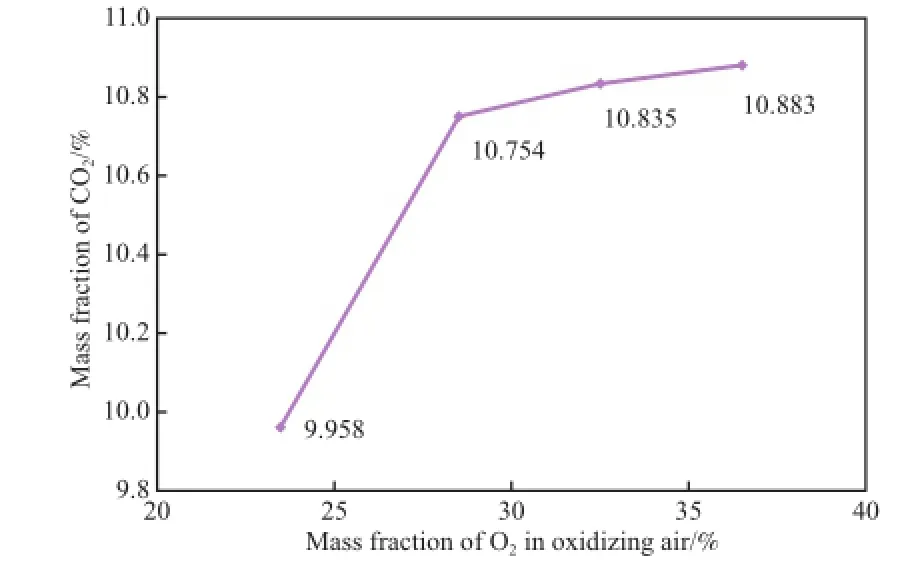

不同工况下烟气出口处CO2的含量见图11。从图11可看出,随助燃空气中氧气含量的增大,烟气出口处CO2含量呈上升趋势。当氧气含量从23.5%增至36.5%时,烟气出口处CO2含量由9.958%增至10.883%,增幅达9.23%。值得注意的是当氧气含量在较低范围内变化时,烟气出口处CO2含量变化较为明显;当氧气含量在较高范围内变化时,烟气出口处CO2含量变化幅度较小。

图11 不同工况下烟气出口处CO2的含量Fig.11 CO2contents at the efuent gas outlet under the operating modes.

随助燃空气中氧气含量的增大,炉膛内燃烧反应进行得更完全。氧气含量的增大有利于反应中间产物CO转化为CO2,因此CO含量降低,完全燃烧产物CO2含量增大。CO2含量的增大有利于CO2的捕集。2.2.3 富氧燃烧条件下NOx含量的分析

不同工况下裂解炉炉膛内NOx的含量分布见图12。从图12可看出,随助燃空气中氧气含量的增大,裂解炉炉膛内NOx的含量增大,NOx分布区域扩散,且主要集中在炉膛高温区。

图12 不同工况下裂解炉炉膛内NOx含量的分布Fig.12 Distributions of NOxcontent in the cracking furnace under the operating modes.

不同工况下裂解炉炉膛内NOx的平均含量见图13。从图13可看出,随助燃空气中氧气含量的增大,炉膛内NOx的平均含量也相应增大。当氧气含量从23.5%增至36.5%时,炉膛内NOx的平均含量由0.014 7%增至0.147 1%。

图13 不同工况下裂解炉炉膛内NOx的平均含量Fig.13 Average contents of NOxin the cracking furnace under the operating modes.

不同工况下烟气出口处NOx的含量见图14。从图14可看出,随助燃空气中氧气含量的增大,烟气出口处NOx含量也相应增大。当氧气含量从23.5%增至36.5%时,烟气出口处NOx含量从0.053 1%增至0.350 5%,增幅明显。

图14 不同工况下烟气出口处NOx的含量Fig.14 NOxcontents at the efuent gas outlet under the operating modes.

在燃烧过程中生成的NOx中NO占95%以上,其余为NO2及少量其他NOx。按照NOx的生成机理,产生的NOx主要有3种:热力型NOx、快速型NOx和燃料型NOx。燃烧产生的NOx大部分是热力型NOx,它是燃料燃烧时送入炉内的空气在炉膛内高温下氧化生成的氮氧化物。热力型NOx的生成与温度和氧气含量有直接关系,微小的温度变化会引起NOx排放量大幅增加。此外,过量的氧气也会使NOx排放量增加。因此,在温度和过量氧气的影响下,富氧燃烧过程中NOx的排放量显著增加。

综上所述,助燃空气中氧气含量的增大有助于燃料完全燃烧,燃烧反应放热量增大,提高炉膛内的平均温度,有利于炉膛内的辐射传热。烟气出口处CO2含量增大,有助于温室气体CO2的捕集。当助燃空气中氧气含量为28.5%时,炉膛内富氧燃烧特性较为明显;氧气含量大于28.5%时,炉膛内的燃烧现象变化较小。考虑到富氧空气的制备成本,选取氧气含量约为28.5%的富氧空气进行助燃较为合理。

虽然富氧燃烧有利于节约燃料以及炉膛内的辐射传热,但富氧燃烧过程对于大气污染物NOx的影响不容忽视。富氧燃烧过程产生的高温对NOx的生成影响显著。随助燃空气中氧气含量的增大,烟气中NOx含量显著增大,影响烟气排放。因此,需要采取相应措施来降低排放烟气中NOx的含量。减排烟气中NOx的技术包括NOx的催化吸收和改变燃烧器结构等,具体采用何种方法可有效降低NOx的排放量则需进一步研究。

通过对裂解炉二维模型富氧燃烧过程的数值模拟,对裂解炉炉膛内的富氧燃烧过程有了初步认识,对炉膛内温度场变化和烟气组分的变化规律有了初步了解,为裂解炉三维模型富氧燃烧过程的数值模拟奠定了基础。裂解炉二维模型建模过程中对实际情况有较多的简化,为了探索富氧燃烧技术在裂解炉中的应用,需要对更接近真实情况的裂解炉三维模型进行进一步的数值模拟研究。

3 结论

1)对裂解炉炉膛内的富氧燃烧过程进行了数值模拟研究,分析了助燃空气中氧气含量对裂解炉炉膛内燃烧过程的影响。随助燃空气中氧气含量的增大,裂解炉炉膛内温度分布发生变化,高温区扩散且面积增大。当氧气含量从23.5%增至36.5%时,炉膛内的峰值温度升高了4.33%、炉膛平均温度升高了7.93%、烟气出口处温度升高了3.56%。富氧燃烧对温度场的改变有利于炉膛内的辐射传热过程。

2)随助燃空气中氧气含量的增大,裂解炉炉膛内的CO含量发生变化。当氧气含量从23.5%增至36.5%时,裂解炉炉膛内CO平均含量降低了37.9%、烟气出口处CO含量降低了54.5%,表明富氧燃烧有利于燃料的完全燃烧。

3)随助燃空气中氧气含量的增大,裂解炉炉膛内的CO2含量发生变化。当氧气含量从23.5%增至36.5%时,裂解炉炉膛内CO2平均含量由4.06%增至4.91%、烟气出口处CO2含量由9.96%增至10.88%。CO2含量的提高有利于对其进行捕集。

4)随助燃空气中氧气含量的增大,裂解炉炉膛内的NOx含量发生变化。当氧气含量从23.5%增至36.5%时,裂解炉炉膛内NOx平均含量由0.014 7%增至0.147 1%,烟气出口处NOx含量由0.053 1%增至0.350 5%,增幅较大。需要对烟气进行处理以降低NOx的排放量。

5)采用详细燃烧模型对裂解炉炉膛富氧燃烧过程进行数值模拟,对富氧燃烧技术在裂解炉中的应用进行可行性探索,并对富氧燃烧过程对裂解炉的影响和变化规律有了初步的认识。进一步探索富氧燃烧技术在裂解炉中的应用需要采用更接近真实情况的裂解炉三维模型进行数值模拟研究。

符 号 说 明

[1]Favre E,Bounaceur R,Roizard D. A hydrid process combining oxygen enriched air combustion and membrane separation for post-combustion cardondioxide capture[J]. Sep Purif Technol,2009,68(1):30 - 36.

[2]Horbaniuc B,Marin O,Dumitrascu G,et al. Oxygen-enriched combustion in supercritical steam boilers[J]. Energy, 2004,29(3):427 - 448.

[3]Wu Kuo-Kuang,Chang Yu-Cheng,Chen Chiun-Hsun,et al. High-efficiency combustion of natural gas with 21-30% oxygen-enriched air[J]. Fuel,2010,89(24):2455 - 2462.

[4]Qiu K,Hayden A C S. Increasing the efciency of radiant burners by using polymer membranes[J]. Appl Energy,2009,86(3):349 - 354.

[5]Li Guoneng,Zhou Hao,Cen Kefa. Emission characteristics and combustion instabilities in an oxy-fuel swirl-stabilized combustor[J]. J Zhejiang Univ Sci,2008,9(11):1582 - 1589.

[6]曽令可,邓伟强,刘艳春,等. 富氧燃烧技术在陶瓷窑炉中的应用分析[J]. 陶瓷学报,2007,28(2):123 - 128.

[7]Wall T F. Combustion processes for carbon capture[J]. Proc Combust Inst,2007,31(1):31 - 47.

[8]Merlo N,Boushaki T,Chauveau C,et al. Combustion characteristics of methane-oxygen enhanced air turbulent non-premixed swirling flames[J]. Exp Therm Fluid Sci,2014,56(7):53 - 60.

[9]Kalick Z,Jerzak W,Cebula E K,et al. The efect of combustion of natural gas with 21-29%O2/CO2/N2mixtures on emission of carbon monoxide[J]. Arch Envir Prot,2013,39(4):93 -103.

[10]Zhou L X,Chen X L,Zhang J. Studies on the efect of swirl on no formation in methane/air turbulent combustion[J]. Proc Combust Inst,2002,29(2):2235 - 2242.

[11]Petr B,Pavel S,Igor H. Experimental study on the infuence of oxygen content in the combustion air on the combustion characteristics[J]. Energy,2014,75(5):116 - 126.

[12]Tan Y,Douglas M A,Thambimuthu K V. CO2capture using oxygen enhanced combustion strategies for natural gas power plants[J]. Fuel,2002,81(8):1007 - 1016.

[13]王菁. 大型燃气乙烯裂解炉燃烧过程的模拟研究[D]. 天津:天津大学,2010.

[14]Castineira D,Edgar T F. CFD for simulations of crosswind on the efciency of high momentum jet turbulent combustion fames[J]. ASCE,2008,134(7):561 - 571.

[15]Stefanidis G D,Merci B,Heynderickx G J,et al. CFD simulations of steam cracking furnaces using detailed combustion mechanisms[J]. Comput Chem Eng,2006,30(4):635 -649.

(编辑 王 萍)

宁波馏分油综合利用/馏分油改扩建等项目投产/开工建设

宁波大榭开发区总投资近200亿元的化工系列项目集中开工建设,这批系列项目包括总投资134亿元的大榭石化馏分油综合利用项目投产,总投资35亿元的大榭石化馏分油改扩建和总投资29亿元的东华能源福基石化聚丙烯扩建两个项目开工。

馏分油综合利用项目及馏分油改扩建项目均由中海石油宁波大榭石化有限公司独资建设,馏分油综合利用项目达产后,预计可实现年产值160亿元。馏分油改扩建项目预计2018年初建成。东华能源福基石化聚丙烯扩建项目由东华能源独资建设,年产聚丙烯900 kt,计划于2018年建成投产。

2D numerical simulation of oxygen-enriched combustion process in cracking furnace using detailed combustion model

Shen Dongfa,Wang Guoqing,Liu Junjie,Zhang Lijun,Zhou Xianfeng

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

The influences of the oxygen-enriched combustion technology on temperature field,velocity field,reactant concentration and fuel consumption in cracking furnace were investigated through a 2D simulation to predict the oxygen-enriched combustion process using the commercial software Fluent. To describe the combustion process accurately,a CHEMKIN file including 16 species and 41 reactions was introduced into the Fluent software. The simulation also took into account the standardk-ɛturbulence model,P-1 radiation model and turbulence-chemistry interaction. The results showed that,with increasing the oxygen concentration,the fuel burned more completely and the reaction heat increased. When the oxygen concentration(w) increased from 23.5% to 36.5%,in the furnace,the average temperature increased by 7.93% and the peak temperature increased by 4.33%;and at the efuent gas outlet of the furnace,the temperature increased by 3.56%,the CO concentration reduced by 54.5%,the CO2concentration increased by 9.23% and the NOxconcentration increased to 0.350 5%.

oxygen-enriched combustion;cracking furnace;numerical simulation;methane combustion;detailed combustion model;Fluent software

1000 - 8144(2016)06 - 0656 - 08

TQ 018

A

10.3969/j.issn.1000-8144.2016.06.003

2016 - 03 - 21;[修改稿日期]2016 - 04 - 01。

申东发(1990—),男,辽宁省大连市人,硕士生,电话 18500428335,电邮 dongfashen@163.com。 联系人:王国清,电话010 - 59202775,电邮 wanggq.bjhy@sinopec.com。