太阳能光伏电池冷却散热技术研究进展

朱丽,陈萨如拉,杨洋,孙勇,张吉强,李建

太阳能光伏电池冷却散热技术研究进展

朱丽,陈萨如拉,杨洋,孙勇,张吉强,李建

(天津大学建筑学院,天津300072)

当前世界能源形势日趋紧张,太阳能作为重要的可再生能源之一,其开发利用和能效提升对于国民经济和能源安全尤为重要,而太阳能光伏板的温度提升是影响能效和使用寿命的重要因素。本文对近年来风冷和水冷等传统平板光伏冷却的研究进展进行了总结和分类,同时对蒸发冷却、热电冷却、辐射冷却、相变材料冷却等新型平板光伏散热方式进行了梳理和分析。此外,文中引入了传热热阻的概念,通过计算以上6种冷却散热技术具体应用的热阻或光伏板与环境温度之间的温差,从热阻的角度重点分析了采用上述6种冷却方式对光伏板产生的冷却效果,同时从能效提升及运行温度等方面对比分析了不同冷却方式的优点和不足,以期为太阳能光伏电池冷却散热技术的进一步研究与优化提供相关参考和借鉴。

太阳能;光伏;热阻;冷却方式;效率

由肖克利-奎伊瑟极限可知,在标准测试条件下,单结光伏电池的理论最高转化效率为33.7%[1]。多结光伏电池的效率相比单结光伏电池的效率要高出许多,理论上其最高转化效率超过了60%[2-3]。而根据Progress in Photovoltic:Research and Applications期刊公布的2016年最新一期全球太阳能光伏电池最佳效率汇总表,美国国家可再生能源实验室(NREL)已将五结光伏电池的转化效率在标准工况下提升到了38.8%左右[4]。但即便如此,仍有一半以上的太阳能无法转化为电能,而未转化的太阳能将转变为热量积聚在电池中,对电池的性能、寿命造成不利影响[5-6]。

众所周知,光伏电池的转化效率与自身的运行温度密切相关,温度越高效率越低。研究数据表明:电池温度每上升1℃,晶硅电池的光电转化效率就会下降约0.4%,非晶硅电池大约会下降0.1%[7-8]。另外,电池在达到其运行温度上限后,电池温度每上升10℃,晶硅电池的老化速率将增加一倍[9-10]。运行温度是光伏系统设计时需重点考虑的参数之一,电池生产厂家一般会给出电池的最佳工作温度范围,若温度超出给定范围,将对电池同时造成短期损伤(效率下降)和长期损伤(不可逆损伤)[11]。

从工程设计的角度看,光伏电池的散热设计应综合考虑电池温度、均温效果、可靠性、简单性、废热利用、功耗及材料成本等[11]。光伏电池的冷却方式主要分为被动式和主动式两种[12],本文结合了近年来国内外关于平板光伏电池冷却的研究成果,对传统风冷和液冷以及相关新型冷却方式,包括蒸发冷却、热电冷却、辐射冷却、相变材料冷却等技术进行了梳理。同时,文中还着重对比了不同冷却方式下的传热热阻(或温差)、能效提升及运行温度等参数,并分析了不同冷却方式的优点和不足,力求为相关科研工作者和工程设计人员提供相关参考和借鉴。

1 传统光伏板冷却散热技术

1.1 风冷

风冷是利用空气自然或强制对流对设备进行冷却的方法,具有结构简单、技术成熟等优点。目前,自然对流冷却的研究主要是从提升表面对流传热系数和增大换热面积两方面入手,但该冷却方式具有一定的散热极限。为提升表面对流传热系数,强制空冷中需要接入风机,但此时需要综合考虑电池效率提升与风机功耗增加之间的平衡问题。

1.1.1 自然对流冷却

Tanagnostopoulos等[13]对光伏板背面的两种低成本空气流道改进方案进行了实验研究,两种改进方案分别为:通过在光伏板背面的空气流道中间增加金属薄板(TMS)以及空气流道壁面设置涂黑翅片(FIN)来提高空气与光伏板背面的对流传热,实验中两种改进方案与普通的光伏板空气流道自然冷却相比较,如图1(a)所示。结果表明:TMS方案下的电池温度要高于FIN方案,但均低于对比装置,PV模块温度平均下降3~10℃。其中,TMS方案减小了空气流道的水力直径并增加了其换热面积,而FIN方案发射率较高,能够提升光伏板的辐射散热量及气流的速率和效率。Elden等[14]从增大气流浮升力入手,在PV模块背面安装了带有集热器的空气流道形成“太阳能烟囱(SCC)”,并对烟囱的运行温度及烟囱高度进行了研究。运行温度分别为50℃、55℃和60℃,高度由0.3m增加到3m,结果表明:当运行温度设定为60℃时,随着烟囱高度的增加进出口压差从0.5Pa增加至5.3Pa,烟囱空气流速可从0.6m/s提升至1.78m/s,冷却效果得到提升,但需注意过高的烟囱会导致初始投资增大,同时也会对相邻光伏模块产生遮挡的不利因素。

增大换热面积是提升自然对流传热效率的另一重要途径,Gotmare等[15]对背部带有穿孔翅片的光伏板进行了研究,实验中带翅片和不带翅片的光伏板温度分别为59.5℃和62.0℃,温度下降了约4.2%。Chen等[16]同样对光伏板背面安装扩展表面肋片进行了实验研究,并将电池的转化效率提高了0.3%~1.8%。Cuce等[17]则对单个电池安装在铝制翅片热沉表面的性能进行了测试,结果表明:在环境温度为25℃,辐射强度分别为200W/m2、400W/m2、600W/m2和800W/m2时,输出功率分别提升19%、17%、15%和16%。

1.1.2 强制对流冷却

强制风冷中的风量直接影响电池的冷却效果和系统的整体能耗,从技术经济的角度来看,流量的增加伴随风机功耗的增加,系统综合效率反而会降低。为此,Nebbali等[18]对强制风冷中的最佳风量进行了模拟并验证上述观点,模拟结果表明:电池温度会随流量的增加而快速下降,当质量流量超过10g/s时下降趋势将会减缓,且当质量流量为8g/s时系统绝对效率达到最高值。Irwan等[19-20]则通过安装直流无刷风机以达到利用自身发电直接驱动空气冷却PV模块的目的,实验中PV模块的运行温度下降了6.1℃。此外,为了获得更为均匀的气流以达到PV模块的均匀降温,Teo等[21]对流道中增加平行导流片后的性能进行了研究,改善了表面温度分布不均的现象,在空气质量流量为55g/s时,电池的运行温度维持在了38℃左右。

表1 PV电池风冷相关研究成果总结

注:表1~表6中表示光伏板的发电效率(Electric Efficiency);表示光伏板的输出电压(Output Voltage);表示光伏板的输出功率(Output Power)。

以上强制风冷研究主要聚焦于PV模块的结构和风量优化等方面,但电池运行温度仍超出环境温度较多,电池与环境之间的传热热阻较大。近年来,研究人员尝试在传统风冷中引入合适冷源,从增大传热温差的角度使得电池温度能够进一步降低,甚至低于环境温度。Wassim等[22]将PV阵列与建筑中的空调系统排风相结合,利用空调系统提供的风压来驱动排风达到冷却PV阵列和实现PV表面除尘的双重目的。作者认为该系统比较适合在海湾等沙尘暴多发地区应用,如图1(b)所示。由于排风温度低于环境温度,当排风量大于1000g/s时,PV模块温度就可逐渐下降至环境温度以下。Sahay等[12]提出了一种集中式耦合地源冷却光伏系统(GC-CPCS),该系统原理类似于集中式中央空调,由于土壤全年温度波动较小,通过风机驱动空气流经地源换热器,再将降温后的空气送至各个PV模块处达到降低电池温度的目的,但实验中观测到PV模块的温度仅下降了2~3℃,因此还需进一步进行优化。

1.1.3 风冷散热性能对比分析

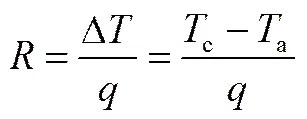

提高对流传热系数、增大换热面的自然对流改进方案能提升电池发电效率的同时不存在自身功耗,而优化PV模块结构或风量的强制对流冷却方式冷却效果虽比自然对流冷却效果佳,但由于自身功耗而导致系统的综合效率下降及技术经济性较差。相比这两种冷却方式,与空调系统结合的冷却方式冷却效果更佳,但适用范围受到限制。表1总结了部分上述PV电池风冷研究的主要工作内容和相关技术参数,包括:能效提升幅度及电池运行温度等参数,并依据相关参数计算出了PV电池与环境之间的传热热阻(或温差),其中电池与环境之间的传热热阻计算公式如下[23]。

式中,为PV电池与其所处环境之间的传热热阻,m2·K/W;Δ为电池的与环境之间的传热温差,℃;c为电池的运行温度,℃;a为冷源温度,℃;为入射到电池表面的太阳辐照度W/m2。

从表1可看出:当自然对流冷却采取强化措施后,电池的转化效率和能效均有所提升,但提升幅度不大,电池温度超出环境温度较多,传热热阻基本维持在0.04~0.06m2·K/W;相比自然对流冷却,传统强制风冷热阻有所下降,但电池温度仍高于环境温度,而当风冷中引入适当冷源后,由于传热温差增大,电池温度可大幅下降,甚至可低于环境温度以下。

1.2 液冷

根据工质流动方式和位置不同,本节将液冷划分为换热器式冷却、表面式冷却和液浸式冷却 三种。

1.2.1换热器式冷却

换热器式冷却主要是指冷却工质不直接接触光伏板,而是通过水冷换热器内部不断循环流动的冷却介质将热量传递至外部环境中的散热方式。Wilson[24]利用了河流上下游重力势差驱动河水流过PV阵列冷却PV系统,在水温为28℃时可将电池温度降低至30℃,仅比设计温度高出5℃,相比无冷却措施时,温度降低了32℃,效率提升了12.8%。由于节省了循环泵,初始投资和运行费用大幅降低,但该系统对应用地点有所限制。换热器式液冷通常需要与循环水泵相配合,若单纯以提升转化效率为目的应用该种冷却方式,实际效果并不理想。对此,众多研究者将强制液冷与太阳能集热相结合形成了太阳能光伏光热(PV/T)系统,从而降低了投资回报周期,提高系统综合利用效率,此处不再赘述[25-29]。

1.2.2表面式冷却

表面式冷却是指通过喷淋等设备将冷却介质喷洒在光伏板表面,或直接将光伏板表面与冷却介质相接触,并利用冷却介质与光伏板之间形成的对流传热带走光伏板表面热量的散热方式。表面式液冷中水膜的存在不仅可以去除电池表面的杂质,理论上还可减少2%~3.6%的反射损失[30]。WANG等[31]对光伏-光催化混合水处理系统SOLWAT进行了实验研究,SOLWAT系统使用废水流过光伏表面,利用太阳光催化技术处理污水的同时冷却光伏组件,其系统原理图如图2所示,实验结果显示,SOLWAT系统光伏组件的温度与参比系统相比降低了20℃左右,但组件的最大短路电流和最大输出功率均小于参比系统,其主要原因在于流道液体对光谱的吸收占主导作用。JIN等[32]对光伏-太阳能水杀菌混合系统PV-SODIS进行了实验研究,PV-SODIS系统包括聚光、非聚光和参考三组光伏组件,如图3所示,结果显示,不带聚光的电池组件温度与参考组件温度相差15℃,带聚光的电池组件温度也不高于参考组件温度,且最大输出功率与短路电流也均大于参考组件。

Krauter[33]和Abdolzadeh等[34]对冷却水经喷嘴喷洒在光伏板表面形成水膜冷却的效果进行了研究,其中文献[33]的实验装置如图4(a)所示。在水流和表面蒸发的双重作用下,文献[33]中的电池运行温度降低了22℃,扣除水泵耗能,输出功率净增长了8%~9%[32],而文献[34]中电池最高温度也由60℃降低至37℃,转化效率净提升了3.09%。Gaur等[35]则研究了表面冷却中流量对冷却效果的影响,随着流量的不断增大,PV模块表面对流传热系数及电效率均不断增长,当流量由0.001kg/s增至0.85kg/s时,对流传热系数及电效率分别由14.2W/m2·K和7%增至413W/m2·K和7.45%,当流量超过40g/s时系统效率增加缓慢,因此,表面式冷却中增大流量对提高对流传热系数与系统发电效率之间需要取最佳流量,从而达到系统性能得到优化的同时保证其经济性。Abdelrahman等[36]对比分析了表面喷淋冷却、背面直接接触冷却及同时采用两种冷却方式时的PV模块性能,实验中3种冷却方式下电池温度分别下降了16℃、18℃和25℃,输出功率分别提升22%、29.8%和35%。

为减少水泵运行能耗及冷却水用量,Moharram等[37]将水箱埋在地下并通过土壤的恒温特性将水温维持在25℃左右。在综合考虑电池输出功率与水泵耗能后,研究人员设定45℃为电池最高允许运行温度,35℃为冷却循环终止温度,根据相应的加热和冷却速率模型确定了最佳冷却频率,并通过温度控制达到了节水和节能目的。Saad等[38]将表面冷却与农田灌溉相结合,通过利用灌溉水泵替代冷却水泵将水提取至水箱中达到了资源整合利用的目的。Wu等[39]则将雨水收集、气体膨胀与PV冷却进行了有机结合,该系统利用太阳辐射加热密闭气腔中的气体并通过气体膨胀将收集的雨水喷洒在PV表面形成了表面式液膜冷却。模拟结果表明:系统可喷洒多达152L的水至PV表面,同时电池温降最高可达19℃,电效率提升了8.3%。

1.2.3液浸式冷却

液浸式冷却是指将电池浸没在静止或循环流动的冷却介质中使得冷却介质与电池可以直接接触,并利用电池正反两面均可作为有效散热面的特点与冷却介质进行高效换热的冷却方式[40]。一些研究人员认为将电池浸没在液体中具有三个优点:减少反射损失、热漂移以及便于清洁维护[41-42]。

Rosa-Clot等[30,43]和Mehrotra等[44]对不同浸没深度下电池的性能进行了研究,如图4(b)所示,前者认为尽管水倾向于吸收红外波段的辐射,但浸入水中的电池获得的总能量和光谱宽度均会降低,并取决于浸没深度,浸没在浅水中的光伏板冷却效果更好。后者在实验中同样发现:浸没深度为1cm时的电池转化效率最高,提升幅度达17.85%。研究人员同时指出若将此项技术应用于河流、海洋、湖泊和沟渠等地点并解决相关问题,将为投资者带来土地节约及电池性能提升的双重收益。Sayran等[45]则将电池浸没在蒸馏水中并同样研究不同浸没深度对电池的影响,发现6cm浸没深度时效率最高,效率提升约11%。Nikhil等[41]则对电池表面沉浸不同厚度的硅油进行了散热评估,随着硅油厚度的增加,PV效率呈现出先高后低的趋势,硅油厚度2~3mm时效率最高,提升了约23.3%,实验过程中电池温度一直维持在45~55℃。以上可以看出,目前研究人员对液浸冷却中浸没深度的选取还未有一致结论,而冷却介质特性、太阳辐射强度及溶液杂质都会对此产生影响,还需深入探讨。

1.2.4液冷散热性能对比分析

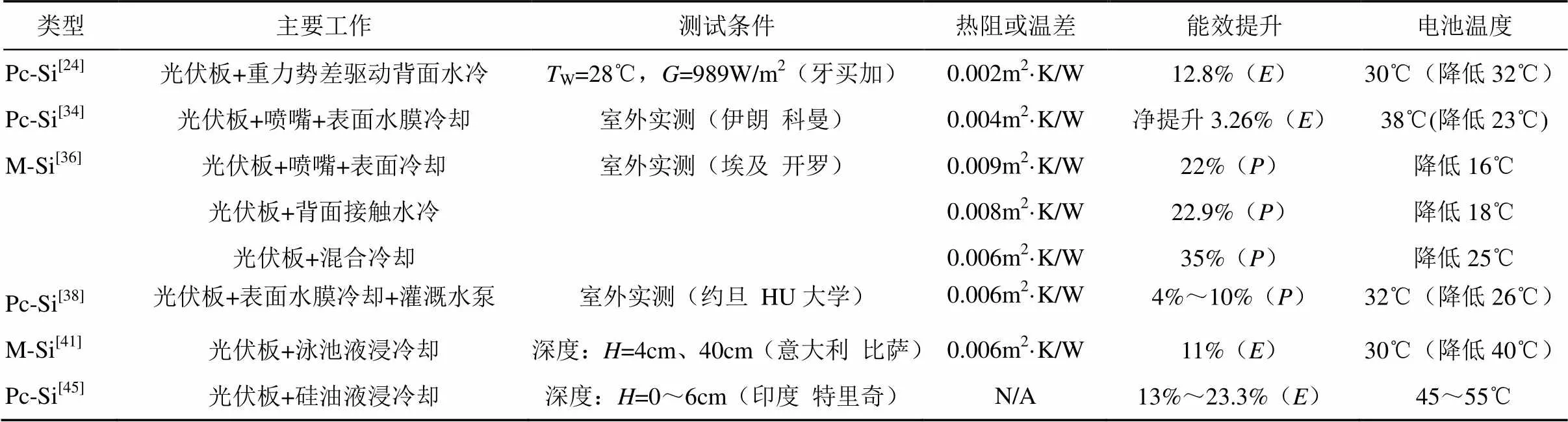

换热器式冷却方式大多与水泵相结合,因此与太阳能集热相结合才能提升系统的综合效率;表面式冷却方式有很好冷却效果,但由于表面液体不同的成分对光谱的吸收,会影响电池的发电效率;液浸式冷却方式中电池浸没在液体中可减少反射损失、没有热漂移以及无需清洁维护等优点。从表2可看出:当光伏板采用上述3种液冷形式时,电池的运行温度得到了大幅下降,与风冷相比,PV电池与冷却介质之间的传热热阻下降了大约一个数量级,基本维持在0.002~0.012m2·K/W;但由于强制液冷在运行过程中伴有水泵功耗,且水泵的功耗与流量成正比,因此,随着流量的增加电池的温度下降明显,但当流量达到一定值时系统效率增加变缓慢,因此存在最佳流量使电池的发电效率提升到一定值的同时系统的效率达到最大值;此外,若在强制液冷中同样因地制宜地引入合适冷源或采取非电驱动技术时,强制液冷在光伏板冷却中则可以发挥更加明显的作用。

表2 PV电池液冷相关研究成果总结

2 新型光伏板冷却散热技术

2.1 辐射冷却

辐射冷却是指通过光伏板与太空或其周围环境中的物体进行辐射换热以降低自身温度的被动式散热方法。辐射传热在地表物体的冷却散热中获得了广泛应用[46-47],不同于其他地表物体需要将全部或部分入射太阳辐射反射回太空以实现降温,PV电池需要吸收太阳光。要通过辐射冷却降低电池温度,必须确保电池对入射辐射的吸收没有受到阻碍。

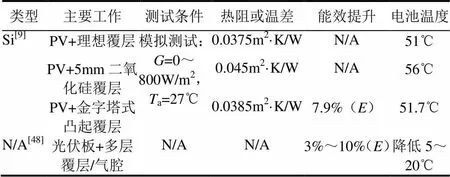

Zhu等[9,48]通过在电池表面覆盖一层经特殊加工的材料,并利用该层材料与太空进行辐射换热以降低电池表面温度。该覆层对于入射太阳光几乎完全透明,但对自身热辐射却具有极高的发射率。研究人员以晶硅电池作为研究对象,对带有理想覆层、5mm二氧化硅覆层、金字塔式凸起覆层及表面无覆层下PV电池的性能进行了理论计算,如图5所示。在辐射强度为800W/m2时,裸露电池的温度比环境温度高出42.3℃,带有理想覆层的电池温度比裸露电池低18.3℃,5mm二氧化硅覆层电池的温度比理想覆层的高5.2℃,而表面带有金字塔式凸起的二氧化硅覆层效果最佳,只比理想覆层的高0.7℃。研究人员认为,异形二氧化硅覆层的折射率具有渐变性,而这一渐变变化消除了平面式覆层中存在的干涉相消等不利于辐射散热的现象,其光谱发射率和吸收率更为接近于理想覆层。以应用异形二氧化硅覆层的电池为例,其转化效率相对提高了7.9%。Gilman等[49]将多层覆层或内部充满选择性发射气体或气体混合物的透明绝缘腔(QRC)覆盖在PV模块表面以替代现有表面涂层,达到强化辐射散热的目的,采用辐射冷却散热后,PV电池的运行温度降低了5~20℃,效率相应提升了3%~10%。

相比表面式液冷方式中电池表面的液体吸收太阳光谱而降低光伏电池综合发电效率,辐射冷却方式对入射光谱没有阻碍,并大幅提升了光电转换效率。从表3可看出:辐射冷却的散热效果与表面覆层的材料特性及结构设置等密切相关,总体来说,辐射冷却可以起到降低光伏板电池温度并达到提升电池能效的目的,但该种冷却散热方式的传热热阻依旧较高,而其中采用特殊设计的表面覆层可使辐射冷却的传热热阻维持在0.03m2·K/W左右。

表3 PV电池辐射冷却相关研究成果总结

2.2 蒸发冷却

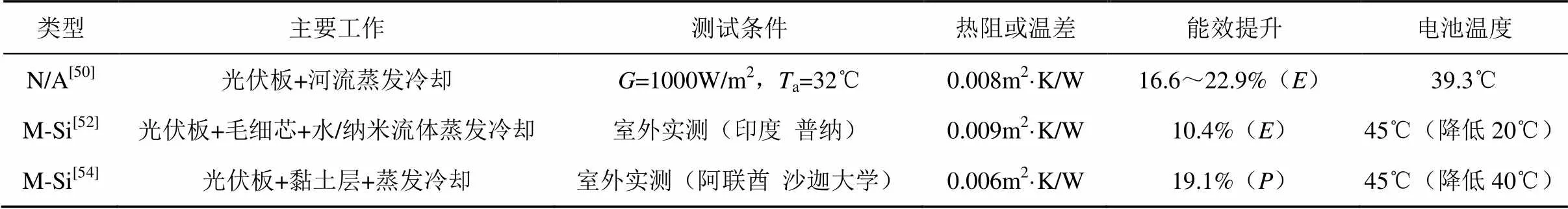

近年来,研究人员在研究过程中引入了蒸发冷却的概念并对其进行了探索性研究。蒸发冷却是利用与光伏板直接或间接接触的冷却介质的相变蒸发带走光伏板表面产生的热量,属于被动式散热方式。Ebrahimi等[50]介绍了一种安装在河流或沟渠上方的太阳能光伏阵列系统,该系统主要通过利用河流自然蒸发的水蒸气作为冷却介质达到冷却PV模块的目的。研究人员认为该种冷却方式主要受到风速、辐射强度及蒸气流速和温度等参数的影响,并据此对其进行了室内模拟实验研究,其中实验装置原理图如图6所示。结果表明:流量从0增至0.0054g/s的过程中,电池温度最高下降了16.1℃,转化效率相应提升了22.9%。类似技术已在印度获得实际应用[51],包括安装在古吉拉特邦Narmada河上的1.1MW光伏系统以及安装比哈尔邦养鱼场上的150MW光伏系统,不仅节约了土地和水资源,还获得了额外的环保收益。

Chandrasekar等[52]则将棉吸液芯以螺旋形式均匀布置在光伏板背面并利用水的自然蒸发对电池进行冷却,吸液芯的作用是产生毛细力并据此输送冷却介质。研究人员对水和纳米流体(Al2O3/CuO)水溶液分别作为蒸发介质时的效果进行了对比,结果表明:纳米流体在强化带有吸液芯的PV蒸发冷却应用中作用不是非常明显,而水的蒸发效果要强于纳米流体,与无冷却措施时相比,电池温度下降了21℃。在此基础上,研究人员进一步研究了光伏板背面带肋片时的性能,与无冷却措施时对比,温度下降12%,发电量提升14%[53]。Alami[54]则研究了合成黏土层作为多孔材料时的散热特性,研究人员在铝制基板下表面覆盖了一层合成黏土层,其中2mm时的输出功率提升19.1%,温度由85℃降至45℃。

从表4可看出:上述蒸发冷却系统不仅可以大幅降低PV光伏板的运行温度,有效提升电池的转化效率以及输出功率,且该种冷却散热方式下PV电池与环境之间的传热热阻较低,基本可以维持在0.009m2·K/W以下。

表4 PV电池蒸发冷却相关研究成果总结

表5 PV电池热电冷却相关研究成果总结

2.3 热电冷却(PV-TE)

热电冷却是基于珀耳帖效应产生的温降来降低发热元器件的温度,若采用温控电路进行控制,温度控制可精确到0.1℃,且具有运转过程无噪声、可靠性较高等特点[55]。热电冷却在诸多冷却领域中获得了广泛的应用,而光伏板热电冷却与传统热电冷却有所区别,这是因为光伏板热电冷却中半导体制冷器件所需的电能通常是由光伏板自身来提供。

考虑到建筑集成光伏(BIPV)中采用对流散热冷却电池会受到空间的限制,Choi等[56]应用了半导体制冷并与对流散热行了对比,在标准模式下电池温度能够维持在24.5℃,而强制对流下电池的温度为33.3℃。Kane等[57]提出了一种在PV模块背面安装热电模块(TEM)的散热设计,如图7所示。通过研究认为若将热电模块(TEM)的冷端温度设置过低,虽然PV电池温度也会随之降低,但此时热电模块的耗电将大幅增加。因此在采用热电冷却时应设定一个合理的工作温度,确保电池温降带来的性能提升可以基本满足制冷功耗的需求,PV电池即可在维持产电量不变的前提下延长使用寿命。Dinesh等[58]的研究结果表明:在不额外耗功也就是通过自身供能的前提下,使用热电冷却可使PV模块温度降低25℃,大幅提升了电池的转化效率和使用寿命。

一些学者则利用PV模块与环境之间的温差进行发电,形成光伏/热电(PV-TEG)混合发电装置以提升系统综合效率。Van[59]对该技术的可行性进行了评估,热电模块通过冷端热沉与环境对流传热维持50~60℃温差,电效率提升8%~23%。在此基础上,Deng等[60]对集热器进行了优化以获取更大温差,冷端热沉通过与水对流传热维持温度,输出功率提升107.9%。Guo等[61]将染料敏化电池与热电模块连接形成“串联混合电池”,与单一染敏电池相比,串联混合电池效率提升了10%。

从表5可看出:PV电池与热电冷却(TEM)装置的集成可以达到降低电池温度的目的,但同时耗电较多,在不额外耗费输出电能时,热电模块的应用可降低PV电池温度约10℃,热阻可维持在0.02m2·K/W左右;而光伏发电与温差发电相结合同样可提升装置的整体发电效率,但此时PV光伏板与环境之间传热热阻较大,电池运行温度较高会对PV电池的使用寿命和可靠性产生众多不利影响。

2.4 相变材料冷却(PV-PCMs)

近年来,国外出现了采用相变材料(PCM)冷却光伏板电池的相关研究,而相变材料冷却指的是通过相变材料在可逆等温过程中相变潜热交替的吸收和释放冷却电池,并将电池温度维持在熔点温度附近的散热技术[62-68]。Ma等[64]从系统设计、性能评估、材料选择、强化传热及数值模拟等角度对PV-PCMs技术的发展和特点进行了深入的总结。

Huang等[65-67]对PV-PCMs系统的可行性和优势进行了分析,认为相变材料传热系数较低和放热较慢的问题应得到重视和解决。为此,研究人员提出利用肋片强化相变材料的传热并缩短热调控周期方法[63],使电池温降超过了30℃。Ming[65]则将相变材料的储存空间设计成了相互关联的三角形单元结构,并对同时应用两种相变材料时系统的冷却散热性能进行了研究,结果表明:复合相变介质可使电池温度始终维持在30℃以下,且三角形单元空间结构还可起到消除热应力以及缩短热调控周期的作用。Maiti等[68]指出单纯的效率提升带来的效益无法满足PV-PCMs系统的初始投入,为此作者认为PV-PCMs系统应与室内采暖通风相结合以提升系统的综合效率。Malvi等[63]首次提出了PV/T耦合相变储能系统(PVT-PCMs),如图8所示。管路中的水和PCMs能同时吸收电池产生的热量,实验中电池的发电量提升了9%,水温上升了20℃,并大幅降低了光伏发电的单位面积成本。Ho等[69]在建筑集成光伏中集成了厚度为3cm、熔点温度为30℃的相变微胶囊储能材料层(MEPCM),并运用数值模拟对其热、电性能进行了研究,在夏季时PV模块的温度可维持在34.1℃。

从表6可看出相变材料冷却(PV-PCMs)可有效降低电池运行温度及传热热阻,热阻可保持在0.006~0.016m2·K/W,但在设计该散热方式时应注意相变材料的热调控周期及熔点温度等参数的选择,同时若将PV-PCMs系统与相变储能相结合,可进一步提升系统的综合效益并大幅降低初始成本。

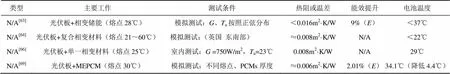

表6 PV电池相变材料冷却相关研究成果总结

3 结论

本文对近年来国内外关于平板光伏冷却领域的研究进展进行了综述,对不同冷却方式整体梳理为传统冷却方式及新型冷却方式两种,其中传统冷却方式包括风冷和水冷,风冷又分为自然对流冷却和强制对流冷却两种冷却形式,液冷又分为换热器式、表面式及液浸式冷却3种冷却形式;新型冷却方式包括辐射冷却、蒸发冷却、热电冷却及相变材料冷却。并从热阻(或温差)、能效提升及电池温度3个方面对不同冷却散热系统进行了对比分析,得出了几点结论。

(1)采用风冷、辐射冷却或热电冷却时,电池与环境之间的热阻较大,电池温度下降幅度较小,其中风冷热阻基本维持在0.04~0.06m2·K/W,辐射冷却热阻大约为0.03m2·K/W,而热电冷却的热阻大约在0.02m2·K/W,但风冷和辐射冷却相比热电冷却具有结构简单、维护方便等优势。

(2)与风冷和辐射冷却相比,液冷、蒸发冷却及相变材料冷却的热阻下降了约一个数量级,其中液冷传热热阻维持在0.002~0.012m2·K/W,蒸发冷却的热阻小于0.009m2·K/W,相变材料冷却的传热热阻维持在0.008m2·K/W以下,但绝大多数液冷以及热电冷却带来的性能提升会被自身所消耗一部分,且装置的复杂程度也有所上升。

(3)在风冷和液冷等传统冷却方式或其他新型冷却方式中耦合可被利用的冷源或采取非电驱动技术时,可以进一步提升平板光伏的散热效果。

[1] SHOCKLEY W,Queisser H J. Detailed balance limit of efficiency of p-n Junction Solar Cells[J]. Journal of Applied Physics,1961,32(3):510-519.

[2] BARNETT A,Honsberg C,Kirkpatrick D,et al. 50% Efficient solar cell architectures and designs[C]//IEEE 4th World Conference on Photovoltaic Energy Conversion,Waikoloa,USA,May 2006.

[3] SABLON K A,Little J W,Mitin V,et al. Strong enhancement of solar cell efficiency due to quantum dots with built-in charge[J]. Nano Letters,2011,11(6):2311-7.

[4] GREEN M A,Emery K,Hishikawa Y,et al. Solar cell efficiency tables(version 47)[J]. Progress in Photovoltic:Res. and Appl., 2016,24:3-11.

[5] 张凇源,关欣,王殿华,等. 太阳能光伏光热利用的研究进展[J]. 化工进展,2012,31(s1):323-327.

Zhang s y,gaun x,wang d h,et al. Research development of solar thermal utilization and photovoltaic power generation[J]. Chemical Industry and Eengineering Progress,2012,31(s1):323-327.

[6] 刘成,沈璐颖,徐郑羽,等. 钙钛矿太阳电池的研究进展[J]. 化工进展,2014,33(12):3246-3252.

Liu c,shen l y,xu z y,et al. Progress of perovskite solar cells[J]. Chemical Industry and Eengineering Progress,2014,33(12):3246-3252.

[7] SCHAFER J. Device and method for cooling solar cells by means of a flowing cooling medium:US2436040 A2[P]. 2012.

[8] SKOPLAKI E,Palyvos J A. On the temperature dependence of photovoltaic module electrical performance:a review of efficiency/power correlations[J]. Solar Energy,2009,83(5):614-624.

[9] ZHU L,Raman A,Wang K X,et al. Radiative cooling of solar cells[J]. Optica,2014,1(1):32-38.

[10] ZHU L,Raman A,Wang K X,et al. Radiative cooling for solar cells[C]//SPIE OPTO. International Society for Optics and Photonics,San Francisco,United States,2015.

[11] ROYNE A,Dey C J,Mills D R. Cooling of photovoltaic cells under concentrated illumination:a critical review[J]. Solar Energy Materials & Solar Cells,2005,86(4):451-483.

[12] SAHAY A,Sethi V K,Tiwari A C,et al. A review of solar photovoltaic panel cooling systems with special reference to Ground coupled central panel cooling system(GC-CPCS)[J]. Renewable & Sustainable Energy Reviews,2015,42:306–312.

[13] Tanagnostopoulos Y,Themelis P. Natural flow air cooled photovoltaics[C]//Conference of American Institute of Physics,Alexandroupolis,Greece,2010.

[14] Elden M S,Sopian K,Alghoul F O,et al. Solar chimney model parameters to enhance cooling PV panel performance[J]. Modern Applied Science,2013,7(2):24-32.

[15] Gotmare J A,Borkar D S,Hatwar P R. Experimental investigation of PV panel with fin cooling under natural convection[J]. International Journal of Advanced Technology in Engineering and Science,2015,3(2):447-454.

[16] Chen H,Chen X,Li S,et al. Comparative study on the performance improvement of photovoltaic panel with passive cooling under natural ventilation[J]. International Journal of Smart Grid and Clean Energy,2014,3(4):374-379.

[17] Cuce E,Bali T,Sekucoglu S A. Effects of passive cooling on performance of silicon photovoltaic cells[J]. International Journal of Low Carbon Technologies,2011,6(4):299-308.

[18] Nebbali D,Nebbali R,Ouibrahim A. Numerical simulation of a solar photovoltaic panel cooled by a forced air system[J]. International Scholarly and Scientific Research & Innovation,2014,8(11):1635-1638.

[19] Irwan Y M,Leow W Z,Irwanto M,et al. Comparison of solar panel cooling system by using DC brushless fan and DC water[J]. Journal of Physics:Conference Series,2015,622(1):1-10.

[20] Irwan Y M,Leow W Z,Irwanto M,et al. Comparison between DC brushless fan and DC hybrid solar panel cooling system[J]. Applied Mechanics & Materials,2015,793:373-377.

[21] Teo H,Lee P S,Hawlader A. An active cooling system for photovoltaic modules[J]. Applied Energy,2012,90(1):309-315.

[22] Wassim S,Salameh W,Assi A,et al. Cooling PV arrays using the return air flow of air conditioning systems[C]//International Conference on Efficient Building Design,Materials and HVAC Equipment Technologies,Beirut,Lebanon,2014.

[23] Yang Y,Zhu K,Wang Y,et al. Experimental investigation and visual observation of a vapor–liquid separated flat loop heat pipe evaporator[J]. Applied Thermal Engineering,2016,101:71-78.

[24] Wilson E. Theoretical and operational thermal performance of a ‘wet’ crystalline silicon PV module under Jamaican conditions[J]. Renewable Energy,2009,34(6):1655-1660.

[25] 尹宝泉,王一平,朱丽,等. 光伏辐射板型PV/T系统的电热冷性能[J]. 重庆大学学报,2013,36(10):114-119.

Yin B Q,Wang Y P,Zhu l,et al. poly-generation of cooling,heating and power performance analysis of PV radiant panel PV/T system[J]. Journal of Chongqing University,2013,36(10):114-119.

[26] Pei G,Fu H,Zhang T,et al. A numerical and experimental study on a heat pipe PV/T system[J]. Solar Energy,2011,85(5):911-921.

[27] Kim J H,Kim J T. The Experimental performance of an unglazed Pvt collector with two different absorber types[J]. International Journal of Photoenergy,2012,2012(4):553-572.

[28] 董丹,秦红,刘重裕,等. 太阳能光伏/热(PV/T)技术的研究进展[J]. 化工进展,2013,32(5):1020-1024.

Dong d,qin h,liu c y,et al. Research progress in solar photovoltaic/thermal(PV/T)technology[J]. Chemical Industry and Eengineering Progress,2013,32(5):1020-1024.

[29] Zhao X,Zhang X,Riffat S B,et al. Theoretical study of the performance of a novel PV/e roof module for heat pump operation[J]. Energy Conversion & Management,2011,52(1):603-614.

[30] Tina G M,Rosa-Clot M,Rosa-Clot P,et al. Optical and thermal behavior of submerged photovoltaic solar panel:SP2[J]. Energy,2012,39(1):17-26.

[31] Wang Z,Wang Y,Vivar M,et al. Photovoltaic and photocatalytic performance study of SOLWAT system for the degradation of methylene blue,acid red 26 and 4-chlorophenol[J]. Applied Energy,2014,120(3):1-10.

[32] Wang Y,Jin Y,Huang Q,et al. Photovoltaic and disinfection performance study of a hybrid photovoltaic-solar water disinfection system[J]. Energy,2016,106:757-764.

[33] Krauter S. Increased electrical yield via water flow over the front of photovoltaic panels[J]. Solar Energy Materials & Solar Cells,2004,82(s1-2):131-137.

[34] Abdolzadeh M,AMERI M. Improving the effectiveness of a photovoltaic water pumping system by spraying water over the front of photovoltaic cells[J]. Renewable Energy,2009,34(1):91-96.

[35] Gaur A,Tiwari G N. Performance of a-Si thin film PV modules with and without water flow:an experimental validation[J]. Applied Energy,2014,128(3):184-191.

[36] Abdelrahman M,Eliwa,Abdellatif,et al. Experimental investigation of different cooling methods for photovoltaic module[C]//11th International Energy Conversion Engineering Conference,San Jose,USA,2013.

[37] Moharram K A,Abd-Elhady M S,Kandil H A,et al. Enhancing the performance of photovoltaic panels by water cooling[J]. Ain Shams Engineering Journal,2013,4(4):869-877.

[38] Saad O,Masud B. Improving photovoltaic module efficiency using water cooling[J]. Heat Transfer Engineering,2009,30(6):499-505.

[39] Wu S,Xiong C. Passive cooling technology for photovoltaic panels for domestic houses[J]. International Journal of Low-Carbon Technologies,2014,9(2):118-126.

[40] 韩新月,王一平,朱丽,等. 液浸对聚光硅太阳电池电性能的影响[J]. 太阳能学报,2013,34(5):752-757.

Han X Y,WANG Y P,ZHU L,et al. Effect of dielectric liquids immersion on electrical characteristics of silicon concentrator solar cell[J].ACTA Energiae Solaris Sinica,2013,34(5):752-757.

[41] Nikhil P G,Premalatha M. Performance enhancement of solar module by cooling:an experimental investigation[J]. International Journal of Energy & Environment,2012,3(1):73-82.

[42] Rosa-Clot M,Rosa-Clot P,Tina G M,et al. Submerged photovoltaic solar panel:SP2[J]. Renewable Energy,2010,35(8):1862-1865.

[43] Lanzafame R,Nachtmann S,Rosa-Clot M,et al. Field experience with performances evaluation of a single-crystalline photovoltaic panel in an underwater environment[J]. IEEE Transactions on Industrial Electronics,2010,57(7):2492-2498.

[44] Mehrotra S,Rawat P,Debbarma M,et al. Performance of a solar panel with water immersion cooling technique[J]. International Journal of Science Environment & Technology,2014,3(3):1161-1172.

[45] Sayran A,Omar O S,Yousif K M. Improving the efficiency of polycrystalline solar panelwater immersion method[J]. International Journal of Innovative Research in Science,Engineering and Technology,2014,3(1):8127-8132.

[46] Raman A P,Anoma M A,Zhu L,et al. Passive radiative cooling below ambient air temperature under direct sunlight[J]. Nature,2014,515(7528):540-544.

[47] Eicker U,Dalibard A. Photovoltaic–thermal collectors for night radiative cooling of buildings[J]. Solar Energy,2011,85(7):1322-1335.

[48] Zhu L,Raman A P,Fan S H. Radiative cooling of solar absorbers using a visibly transparent photonic crystal thermal blackbody[J]. Proceedings of the National Academy of Sciences,2015,112(40):12282-12287.

[49] Gilman B,Ivanov I. Quantum-radiative cooling for solar cells with textured surface[C]// Optical Science and Technology,the SPIE 49th Annual Meeting. International Society for Optics and Photonics,2004:154-160.

[50] Ebrahimi M,Rahimi M,Rahimi A. An experimental study on using natural vaporization for cooling of a photovoltaic solar cell[J]. International Communications in Heat and Mass Transfer,2015,65:22-30.

[51] Kapoor K,Pandey K K,Jain A K,et al. Evolution of solar energy in India:a review[J]. Renewable and Sustainable Energy Reviews,2014,40:475-487.

[52] Chandrasekar M,Suresh S,Senthilkumar T,et al.Passive cooling of standalone flat PV module with cotton wick structures[J]. Energy Conversion and Management,2013,71:43-50.

[53] Chandrasekar M,Senthilkumar T.Passive thermal regulation of flat PV modules by coupling the mechanisms of evaporative and fin cooling[J]. Heat and Mass Transfer,2016,52(7):1381-1391.

[54] Alami A H. Synthetic clay as an alternative backing material for passive temperature control of photovoltaic cells[J]. Energy,2016,108:195-200.

[55] 陈萨如拉,朱丽,孙勇. 高热流密度器件散热技术的研究进展[J]. 流体机械,2015(5):39-45.

Chen S L,Zhu L,Sun Y. Research progress of cooling technologies for high heat flux density devices[J]. Fluid Machinery,2015(5):39-45.

[56] Choi J S,Ko J S,Chung D H. Development of a thermoelectric cooling system for a high efficiency BIPV module[J]. Journal of Power Electronics,2010,10(10):187-193.

[57] Kane A,Verma V. Performance enhancement of building integrated photovoltaic module using thermoelectric cooling[J]. International Journal Renewable Energy Research,2013,3(2):321-323.

[58] Dinesh S,Prayagi D S V,Gotmare M J. Performance evaluation of photovoltaic solar panel using thermoelectric cooling[J]. International Journal of Engineering Research,2014,3(9):536-539.

[59] Van S W. Feasibility of PV-Thermoelectric hybrid modules[J]. Applied Energy,2011,88(8):2785-2790.

[60] Deng Y,Zhu W,Wang Y,et al. Enhanced performance of solar-driven photovoltaic–thermoelectric hybrid system in an integrated design[J]. Solar Energy,2013,88(1):182-191.

[61] Guo X Z,Zhang Y D,Da Q,et al. Hybrid tandem solar cell for concurrently converting light and heat energy with utilization of full solar spectrum[J]. Journal of Power Sources,2010,195(22):7684-7690.

[62] NORTON B. Harhessing solar heat[M]. Springer Netherlands,2014:115-122.

[63] Malvi C S,Dixon-Hardy D w,Crook R. Energy balance model of combined photovoltaic solar-thermal system incorporating phase change material[J]. Solar Energy,2011,85(7):1440-1446.

[64] Ma T,Yang H,Zhang Y,et al. Using phase change materials in photovoltaic systems for thermal regulation and electrical efficiency improvement:a review and outlook[J]. Renewable & Sustainable Energy Reviews,2015,43:1273-1284.

[65] Ming J H. The effect of using two PCMs on the thermal regulation performance of BIPV systems[J]. Solar Energy Materials and Solar Cells,2011,95(3):957-963.

[66] Huang M J,Eames P C,Norton B. Phase change materials for limiting temperature rise in building integrated photovoltaics[J]. Solar Energy,2006,80(9):1121-1130.

[67] Huang M J,Eames P C,Norton B,et al. Natural convection in an internally finned phase change material heat sink for the thermal management of photovoltaics[J]. Solar Energy Materials and Solar Cells,2011,95(7):1598-1603.

[68] Maiti S,Banerjee S,Vyas K,et al. Self-regulation of photovoltaic module temperature in V-trough using a metal–wax composite phase change matrix[J]. Solar Energy,2011,85(9):1805-1816.

[69] Ho C J,Jou B T,Lai C M,et al. Performance assessment of a BIPV integrated with a layer of water-saturated MEPCM[J]. Energy and Buildings,2013,67(6):322-333.

Research progress on heat dissipation technology of photovoltaic cells

ZHU Li,CHEN Sarula,YANG Yang,SUN Yong,ZHANG Jiqiang,LI Jian

(School of Architecture,Tianjin University,Tianjin 300072,China)

With the energy shortage getting more and more serious and solar energy as one of the important sustainable energy,the utilization and performance of photovoltaic(PV)cells is becoming a promising solution for economics and energy security. While,the conversion efficiency of PV module lies in reducing the cell’s operating temperature and temperature gradient. In this paper the summary and sorting were made of recent research progress for PV cooling technologies,mainly including traditional plat PV cooling technologies as air cooling and water cooling and advanced cooling technologies as evaporative cooling,thermoelectric cooling,radiation cooling and phase change materials cooling. The heat transfer resistance between PV panel and environment was introduced to characterize the heat transfer amount. The thermal resistance or temperature difference between PV panel and environment of all the above cooling technologies was calculated in order to emphatically analyze cooling performance from thermal resistance perspective. Moreover,the advantages and disadvantages of different cooling methods were also evaluated from points of thermal resistance or temperature difference,efficiency improvement and operating temperature in order to provide reference for the further research.

solar energy;PV;thermal resistance;cooling method;efficiency

TK519

A

1000–6613(2017)01–0010–10

10.16085/j.issn.1000-6613.2017.01.002

2016-06-16;修改稿日期:2016-09-17。

国家自然科学基金面上项目(51478297)、高等学校学科创新引智计划(B13011)及天津市应用基础与前沿技术研究计划青年项目(15JCQNJC43600)。

朱丽(1978—),女,教授,主要研究新能源、低碳城镇能源规划。联系人:陈萨如拉,博士研究生。E-mail:sarul@tju. edu.cn。