小曲率蛇形微通道弯头处弹状流流动及传质特性的数值研究

周云龙,常赫

(东北电力大学能源与动力工程学院,吉林省 吉林市 132012)

小曲率蛇形微通道弯头处弹状流流动及传质特性的数值研究

周云龙,常赫

(东北电力大学能源与动力工程学院,吉林省 吉林市 132012)

采用CLSVOF(coupled level set and volume of fluid)方法,以空气和水为工作流体对小曲率矩形截面蛇形微通道内气液两相流动进行模拟研究。验证模型的合理性后,研究了曲率对弯通道内压降的影响,曲率及气相速度对弹状流气泡及液塞长度的综合影响;同时深入分析了弯管内气液两相流动的传质特性,包括不同曲率下气泡长度的变化,弯管内液侧体积传质系数与液膜体积传质系数的比较,曲率及气相速度对液相体积传质系数的影响。同时,对比了回转弯道与直微通道传质系数的差异,发现弯微通道可以强化传质。

蛇形微通道;气液两相流;数值模拟;微流体学;弹状流

引 言

微通道在自然科学和化学工程等领域中有着重大应用前景,并保持高速发展。在滴灌设备的微小流量输送和电子器件散热及生物工程的检测分析方面有着广泛应用[1-2]。其中,气液两相流更是受到了越来越多的关注[3-7]。作为气液两相流中最为重要的流型之一,弹状流优良的传热传质性能引起了国内外学者的广泛研究。Zhao等[8]指出弹状流气泡和壁面之间存在液膜的特点最适合气液相反应,广泛应用于微反应器中;Niu等[9]对直径为1 mm的圆形通道内气液两相传质进行实验研究,结果表明微通道液侧体积传质系数比传统气液接触器高出1~2个数量级。Aoki等[10]实验研究了气液两相传质,结果表明液侧体积传质系数主要与液弹内循环区域流体流动速度有关。

同时,大量文献[11-14]表明微通道内混合及压降特性受几何构型影响很大。Wong等[15]分析了T形微通道内流体的混合现象,发现不同的几何构型是造成二次流及涡流的主要原因;Park等[16]、Ansari等[17]通过对蛇形微通道内流体混合现象进行模拟,发现该形状在高 Reynolds数下有很好的混合性能。然而针对蛇形微通道回转弯道部分,无论是气液两相流动特性还是传质特性,相关文献[18-20]依旧匮乏,仍需进一步探讨。

本文计算了小曲率矩形截面蛇形微通道内气液两相流动及传质特性,重点研究了回转弯道对气液两相流动的影响,为后期蛇形微通道内过程强化提供理论指导。

1 数值方法

1.1 算法思想及控制方程

本文采用CLSVOF方法及Level Set和VOF耦合的方法对气液两相界面进行追踪,该方法主要思想为综合VOF和Level Set的高守恒性及界面光滑性的优点[21]。其主要控制方程如下。

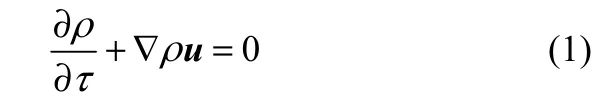

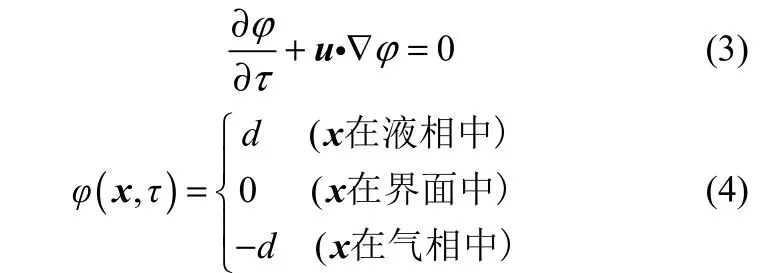

流动控制方程如下:

连续性方程

动量方程

式中,ρ为流体密度,u为流体速度,τ为时间,p为压力,μ为动力黏度系数,g为重力加速度。

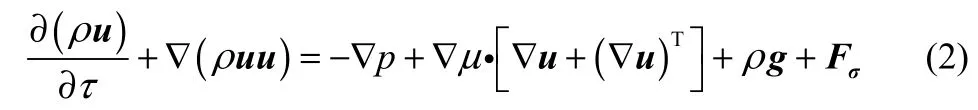

Level Set 方程

式中,ϕ为距离函数,x为位置矢量,d为τ时刻点x到界面的最短距离。

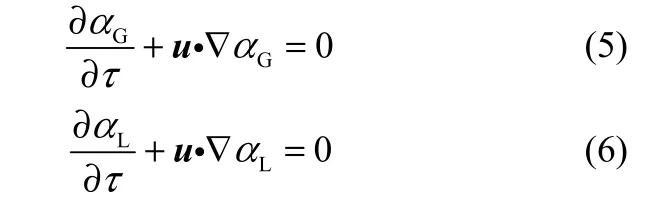

VOF流体体积函数方程

式中,αG为气相体积分数,αL为液相体积分数。

1.2 数值方法验证

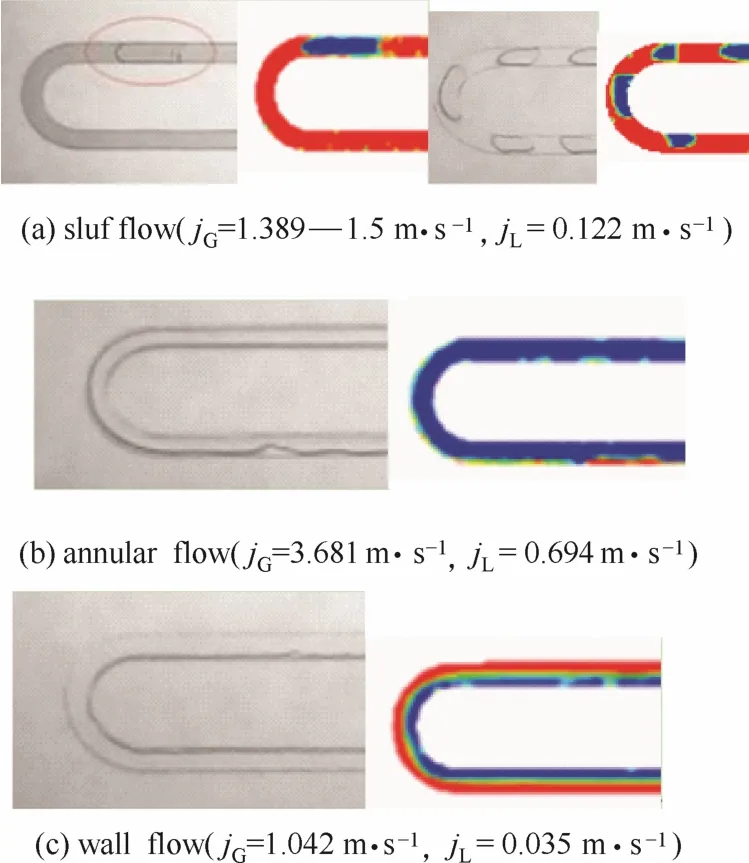

为验证数值方法的可靠性,本文通过可视化实验中[22]的操作工况及实验结果对数值方法进行验证。实验段是由内径为3 mm,曲率为0.047的半圆形弯管于水平通道共同构成的蛇形微通道。几何模型具体参数见文献[23]。对于蛇形微通道中心主体区域内气液两相流动的数值方法验证(定量验证和定性验证)见文献[23]。图1展示了弯管内气液两相流分布情况,由文献[23]和图 1说明该方法能很好地模拟气液两相流在蛇形微通道内的流动情况。

图1 实验结果与模拟结果(红色代表液体,蓝色代表气体)Fig.1 Experiment and simulation results of flow (red and blue color represent liquid and gas, respectively)

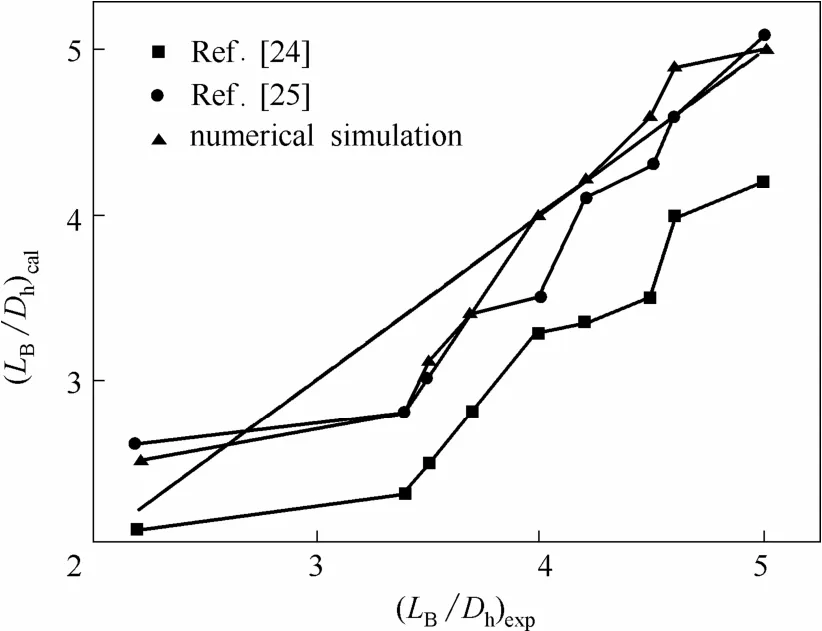

为定量验证通过模拟计算的弯通道内弹状流流动情况与实验结果是否相符,图2列出了实验和模拟得到的气泡平均长度对比,同时与相关文献中的计算公式进行对比。显然,该方法计算得出的气泡长度与实验及关联式相符。因此,本文所选取的求解算法可以正确反映蛇形微通道内气液两相流的实际情况。

图2 气泡长度的实验结果与模拟结果对比Fig.2 Comparison of bubble length for experimental and simulated result

2 结果与讨论

2.1 弯通道内弹状流流体力学性质

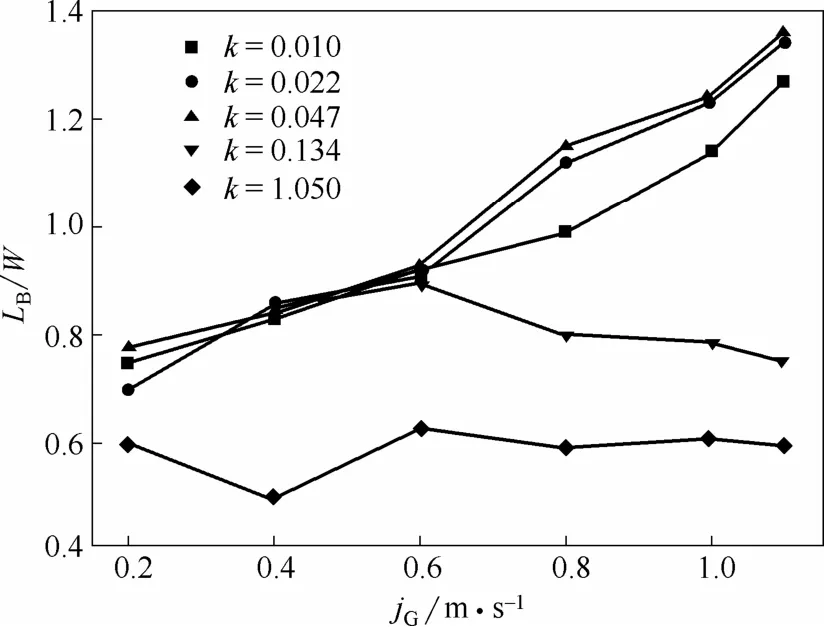

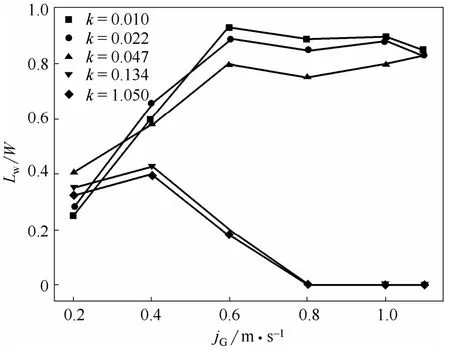

2.1.1 曲率对气泡长度的影响 当气液两相流经回转弯道时,弯道改变流体行为,加强通道内扰动,形成的二次流使得气相在通道内壁积聚,从而影响上水平通道内形成的弹状流在弯道及下水平通道内的两相分布。图3和图4给出了不同曲率下弯管部分气泡和液塞长度与气相流速的关系。

对比图 3和图 4可以发现,在气相速度较小时,气泡及液塞长度均随气相速度的增大呈线性增加,曲率对其影响不大,且液塞增长的幅值是气泡的3倍。随着气相速度增加,气泡与液塞长度的变化趋势相反,且当曲率较大时,液塞长度接近 0。同时,观察图3可以发现当k=0.134,jG>0.6 m·s−1时,气泡长度骤减后达到稳定,而当曲率进一步增大时,气泡长度近乎不变。气相速度增大时,通道截面含气率上升使气泡长度增大,而较大曲率微通道内气泡保持稳定甚至减小则要归因于急弯对气液两相流动的影响:液塞在壁面剪切力的作用下内循环区域流体流动速度增大,同时气流在液相剪切力的作用下,沿着内壁拉伸直至断裂,导致弯道内气泡长度大体一致,而液塞在此时的弯通道内几乎不存在。

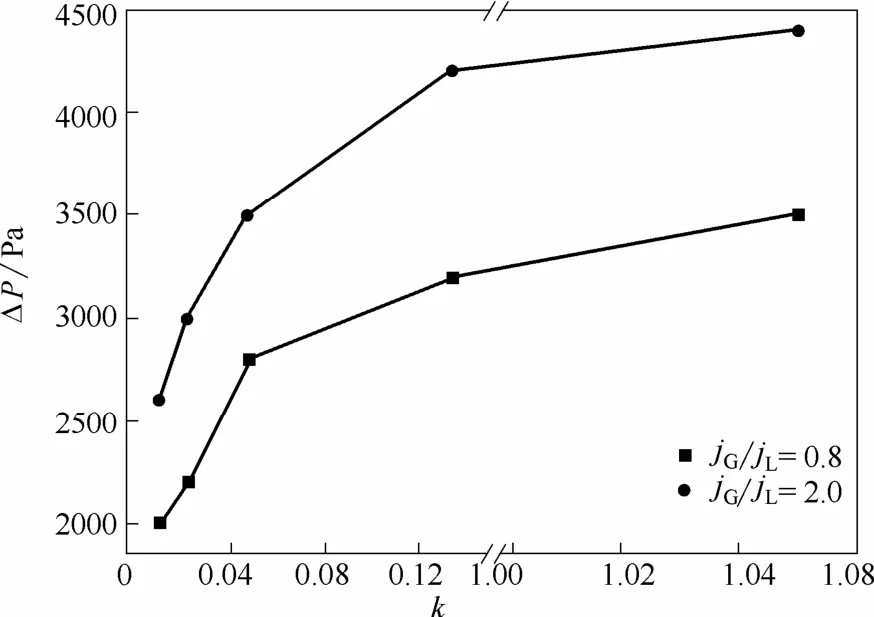

2.1.2 曲率对弯通道内气液两相流动压降的影响当流体流经弯道时,其流动行为及两相分布受到影响,进而影响压降的计算。文献[26]表明蛇形微通道内气液两相流压降受几何特性影响很大。为此本文针对蛇形微通道的弯管部分对压降进行计算,结果如图5所示。

图3 气泡长度与气相速度关系Fig.3 Bubble length versus gas velocity

图4 液塞长度与气相速度关系Fig.4 Liquid slug length versus gas velocity

图5 曲率与压降关系Fig.5 curvature versus pressure drop

由图5可以看出,压降与曲率呈线性增加的趋势,但当流体在急弯中流动时,其压降变化不明显,且压降与曲率之间的关系不受弹状流流速的影响。对此,做如下分析。

式中,λ为沿程阻力系数,与壁面粗糙度有关;F为惯性力;D为微通道特征长度。由式(7)可以分析得出,压降与速度的平方呈正比。对于弹状流,液塞在壁面和流体产生的剪切应力作用下,在弯道处产生内循环,而回转弯道的作用是加强管内扰动,增加流体速度,因而液塞内循环流速在大曲率微通道中高于小曲率微通道,压降也更大。而对于急弯中的流体流动,因其液相与壁面接触面积有限,压降增长幅值较小。

两相由上水平通道进入弯管后,气流在液相剪切力的作用下,沿管壁内侧进行拉伸,导致壁面内侧气相积聚,减小了气液接触面积,且由式(8)可分析得出,流体流动速度越大,其惯性力越大,即气相与壁面接触面积越大,导致更大的压降。

2.2 弹状流传质性能

本文利用Fluent非稳态求解器求解组分守恒方程来模拟气液两相在微通道中的传质过程,求解过程中,时间步长设定为0.01 s,气泡表面的浓度设定为1,液相中初始浓度设为0。系统中某一组分i的组分守恒方程为

式中,Ci为组分i的气体浓度,Di为该组分的扩散系数,Si为通过化学反应产生的净变化量。

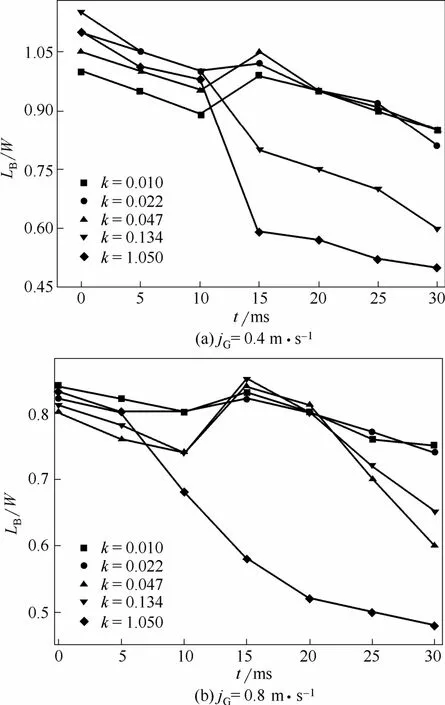

2.2.1 传质对弯通道内气泡长度的影响 弹状流作为气液两相流中最重要的流型之一,其优良的传质性能归结于较大的气液接触面积以及液塞内部的循环作用。图6给出了不同曲率的回转弯道内气泡长度随时间的变化。

比较图 6(a)与(b)可以发现,液相流速相同的弹状流,气相流速较小的气泡长度变化明显。尤其是在气泡进入弯管的初期阶段,气泡长度直线减小,而对于曲率较小的弯管,在传质进行一段时间后,气泡长度趋于恒定。这是因为液膜吸收的空气不能高效地转移进入相邻液塞中,导致液膜吸收的空气达到饱和,气泡长度减小幅值降低。随着气相流速的增大,气泡在弯管中停留时间减少,使得气液接触时间减少,导致高流速气泡长度减小幅值小于低流速弹状流。

曲率对气泡长度的影响由图6可以观察到,当曲率较小时,气泡长度变化不明显,而当回转弯道为急弯时,气泡长度直线下降。如上文所述,由于弯通道对弹状流的拉伸作用,气泡在流经弯道时增加了与液相的接触面积,提高了传质效果;当流体在直微通道中流动时,液塞内部循环处于对称状态,而当两相流流经弯管时,弯道内侧与外侧的剪切力不再保持平衡,加速了液塞内部循环速度,增强传质。对于急弯中的气泡,因弯管极大增大了气液接触面积,因而气泡长度受曲率影响较为明显。

图6 气泡长度随时间的变化关系Fig.6 Variation of bubble length value with time t

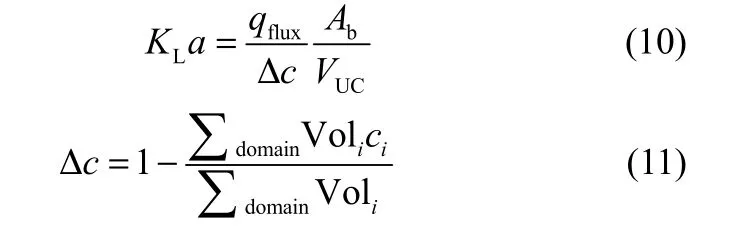

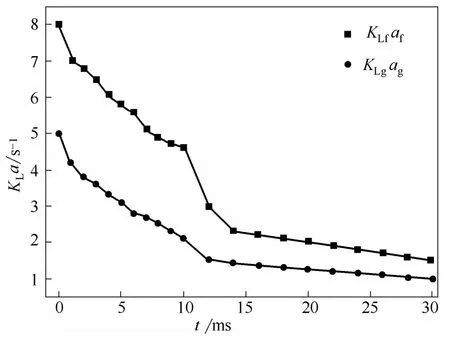

2.2.2 弹状流液膜与液侧瞬时传质系数的比较 非稳态条件下进行的传质过程导致每一次计算就会产生一个体积传质系数 KLa。模拟中每一个时间步长下的体积传质系数由式(10)计算得出

以液相体积平均浓度为基准,计算结果如图 7所示。

图7 瞬时液侧体积传质系数KLgag和液膜传质系数KLfaf随时间的变化Fig.7 Variation of instantaneous liquid volumetric mass transfer coefficient

显然,液侧体积传质系数 KLgag和液膜传质系数KLfaf变化趋势一致,均随时间t的增加而逐渐减小最终趋于平稳。同时可以发现,液膜传质系数KLfaf总是大于液侧体积传质系数 KLgag,这表面液膜部分对传质贡献较大。

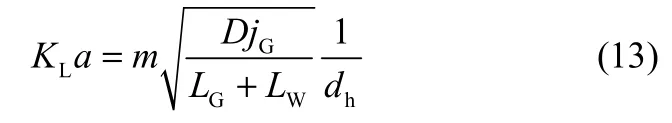

Vandu等[27]实验研究了内径为1 mm的矩行截面管道内氧气在蒸馏水中的传质情况,将总的传质过程简化为液膜中的传质,并提出了预测模型。

式中,m为待定参数,根据文献[27]令m=4.5。将本文模拟结果与利用式(13)的计算得到的KLa进行比较,结果如图8所示。计算结果表明在本文模拟情况下,流动传质主要发生在液膜中,与Vandu等[27]和Krisna等[28]的结论一致。同时,Yeu等[29]利用Sherwood数和Schmidt数关联了水力学直径为667 µm矩形截面液侧体积传质系数

式中,ShL=KLdh/D,ScL=μL/ρLD。由式(14)计算得到的体积传质系数由图8表示,与本文计算结果对比,可以发现回转弯道可以大幅度提高传质性能。

图8 液相体积传质系数的经验公式与模拟结果的比较Fig.8 Comparison of experimental formula and simulated results for liquid volumetric mass transfer coefficient

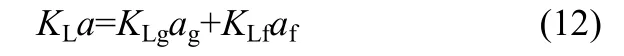

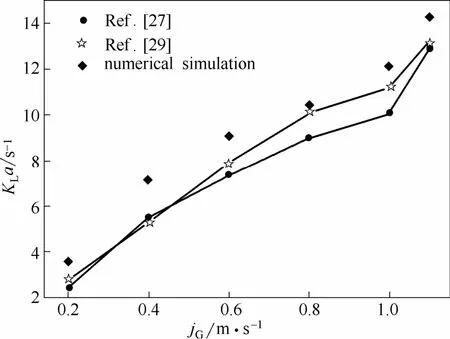

2.2.3 曲率对传质系数的影响 为探讨曲率对回转弯道内流体体积传质系数的影响,本文针对不同曲率下弹状流液侧和液膜体积传质系数进行了计算,结果如图9所示。

从图9中可以看出,KLfaf和KLgag均随气相流速的增大而平稳增加,增长趋势大致呈直线。如上文所述,气相流速的增大加速了液塞的内循环速度,促进传递组分在液塞内的混合,增大KL,同时加大了接触面积,使得KLa整体增大。然而当气相流速增加时,气泡在微通道中停留时间也会缩短,导致气液接触时间减少,削弱了因气液接触面积增大而强化传质的效果,因而计算结果平稳增长。同时,液膜体积传质系数受曲率的影响更大,增长幅值更高。总体来看,曲率的增大可以强化传质,然而体积传质系数的增加与曲率并不呈线性增大关系,这是因为当弯道较急时,气泡长度即液膜长度的增大导致液塞变短,液相浓度升高较快,影响了传质速度的增加。由文献[30]可知,液膜厚度主要由流体物性和气泡运动速度决定,因此为达到最好的传质效果,既要控制气相速度也要保证弯道曲率。

3 结 论

(1)气泡和液塞长度随气相流速的增大分别增大和减小;但对于小曲率微通道,当曲率较大时,气泡长度保持稳定,液塞几乎不存在,且压降在较大曲率弯管中变化幅值低于小曲率弯管。

图9 曲率对液相体积传质系数KLfaf和液膜传质系数KLgag的影响Fig.9 Effect of curvature on liquid volumetric mass transfer coefficient KLfafand liquid film mass transfer coefficient KLgag

(2)弯管可以加强传质效果,当弯管曲率较小时,气泡长度在传质后期趋于稳定,而曲率相对较大弯管中液相瞬时体积传质系数变化幅值较大,且液膜传质占主要部分。

(3)液相体积传质系数和液膜传质系数均随气相速度和曲率的增大而平稳增加,且液膜传质系数增长幅值高于液相体积传质系数,但并不与曲率的增大呈线性关系。

[1]叶仪, 殷晨波. Gauss型粗糙表面对微通道流动与换热的影响[J].农业机械学报, 2013, 44(12): 294-300. YE Y, YIN C B. Effects of Gaussian rough surface on fluid flow and heat transfer in microchannels[J]. Transactions of Chinese Society for Agricultural Machinary, 2013, 44(12): 294-300.

[2]EHRFELD W, HESSEK V, LOWE H. Micro-reactors: New Technology for Modern Chemistry [M].Weinheim: WILEY-VCH, 2000: 33-36.

[3]FRIES D, VON R P R. Impact of inlet design on mass transfer in gas-liquid rectangular micro channels[J]. Microfluidics and Nanofluidics, 2009, 6(1): 27-35.

[4]TAN J, DU L, XU J H. Surfacant-free microdsipersion process of gas in organic solvents in microfluidic devices[J]. AIChE Journal, 2011, 57(10): 2647-2656.

[5]LEE C Y, LEE S Y. Influence of surface wettability on transition of two-phase flow pattern in round mini - channels [J]. International Journal of Multiphase Flow, 2008, 34(7): 706-71 1.

[6]TRIPLLET K A, GHIAASSIAAN S M, ABDEL-KHALIK S I, et al. Gas-liquid two-phase flow in microchannels(Ⅰ): Two -phase flow pattern [J]. International Journal of Multiphase Flow, 1999, 25(3): 377-394.

[7]MAS N D, JACKMAN R J, SCHMIDT M A, et al. Microchemical systems for direct fluorination of aromatics[C]//Fifth International Conference on Microreaction Technology (IMRET5). Berlin: Springer -Verlag, 2001: 60-67.

[8]ZHAO C X, MIDDLEBERG A P J. Two phase microfluidic flows[J]. Chemical Engineering Science, 2011, 66(7): 1394 -1411.

[9]NIU H N, PAN L W, SU H J, et al. Flow pattern, pressure drop, and mass transfer in a gas-liquid concurrent two-phase flow microchannel reactor [J]. Industrial and Engineering Chemistry Research, 2009, 48(3): 1621-1628.

[10]AOKI N, TANGIWA S, MAE K. Design and operation of gas-liquid slug flow in a miniaturized channel for rapid mass transfer [J]. Chemical Engineering Science, 2011, 66(24): 6536-6543.

[11]DONALDSON A A, KIRPALANI D M, MACCHI A. Curvature induced flow pattern transitions in serpentine microchannels [J]. International Journal of Multiphase Flow, 2011, 37(8): 429-439.

[12]TRIPLLETE H A, KIM S. Microfluidics: basic issues, applications, and challenges [J]. AIChE Journal, 2001, 47(6): 1250-1254.

[13]AKIMI S, FENG Z P, ZENSAKU K. Two-phase flow in microchannels[J]. Experimental Thermal & Fluid Science, 2002, 26(6/7): 703-714.

[14]FRIES D M, WAELCHIL S, ROHR P R. Gas-liquid two-phase flow in meandering microchannels[J]. Chemical Engineering Journal, 2008, 135(S): S37-345.

[15]WONG S H, WARD M C L, CHRISTOPHER C W. Micro T-mixer as a rapid mixing micromixer[J]. Sensors and Actuators B Chemical, 2004, 100(3): 359-379.

[16]PARK J M, KWON K Y. Numerical characterization of three-dimensional serpentine micromixers[J]. AICHE Journal, 2008, 54(54): 199 9-2008.

[17]ANASARI M A, KIM K Y. Parametric study on mixing of two fluids in a three-dimensional serpentine microchannel[J]. Chem. Eng. J., 2009, 14 6(3): 439-448.

[18]SONG M, KIM H, KIM K. Effects of hydrophilic/hydrophobic prpperties of gas flow channels on liquid water transport in a serpentine polymer electrolyte membrane fuel cell[J]. Int. J. Hydrogen Energy, 2014, 39(7): 19714-19721.

[19]KOSITANONT C, PUTITISAK S, TAGAWA T. Multiphase parallel flow stabilization in curved microchannel[J]. Chemical Engineering Journal, 2014, 253(8): 332-340.

[20]周云龙, 常赫. 壁面润湿性对蛇形微通道内两相流流动特性影响的格子Boltzmann模拟[J]. 化工进展, 2016, 35(S1): 20-25. ZHOU Y L, CHANG H. Lattice Boltzmann simulation of gas-liquid flow in serpentine microchannel under different contact angle[J]. Chemical Industry and Engineering Progress, 2016, 35(S1): 20-25.

[21]周云龙, 张立彦.矩形截面螺旋管内气液两相流型转换数值模拟[J].化工学报, 2014, 65(12): 4767-4774.ZHOU Y L, ZHANG L Y. Numerical simulation of flow pattern transition for gas-liquid two-phase flow in helical square ducts [J]. CIESC Journal, 2014, 65(12): 4767-4774.

[22]周云龙, 孙振国. 蛇形微通道气液两相流动特性[J]. 化工学报, 2015, 66(11): 4350-4358. ZHOU Y L, SUN Z G. Gas-liquid flow characteristics in serpentine micro channels[J]. CIESC Journal, 2015, 66(11): 4350-4358.

[23]ZHOU Y L, CHANG H, QI T Y. Gas-liquid two-phase flow in serpentine microchannel with different wall properties[J]. Chinese Journal of Chemical Engineering, doi: 10.1016/j.cjche.2016.08.009.

[24]SOBISESZUK P, CYGANSKI P, POHORECKI R.Bubble lengths in the gas-liquid Taylor flow in microchannels[J]. Chem. Eng. Res. Des., 2010, 88(5): 263-269.

[25]QIAN D, LAWAL A.Numerical study on gas and liquid slugs for Taylor flow in a T-junction microchannel[J]. Chem. Eng. Sci., 2006, 61(9): 7609-7625.

[26]PICARDO J R, PUSHPAVANAM S. Laterally stratified flow in a curved microchannel[J]. International Journal of Multiphase Flow, 2015, 75(3): 39-53.

[27]VANDU C O, LIU H, KRISNA R. Mass transfer from Taylor bubbles rising in single capillaries [J]. Chemical Engineering Science, 2005, 60(22): 6430-6437.

[28]VAN J M, KRISNA R. CFD simulations of mass transfer from Taylor bubbles rising in circular capillaries [J]. Chemical Engineering Science, 2004, 59(12): 2535-2545.

[29]YUE J, LUO L A, YVES G, et al. An experimental study of air-water Taylor flow and mass transfer inside square microchannels[J]. Chemical Engineering Science, 2009, 64(16): 3697-3708.

[30]孙俊杰, 郝婷婷, 马学虎, 等. 壁面润湿性对微通道内二氧化碳-水两相流流动及传质性能的影响[J]. 化工学报, 2015, 66(5): 3405-3412. SUN J J, HAO T T, MA X H, et al. Surface wettability effect on carbon dioxide-water two-phase flow and mass transfer in rectangular microchannel[J]. CIESC Journal, 2015, 66(5): 3405-3412.

Numerical simulation on gas-liquid flow and mass transfer in curve part of serpentine micro-channel with small curvature

ZHOU Yunlong, CHANG He

(Energy and Power Engineering College, Northeast Dianli University, Jilin 132012, Jilin, China)

A numerical analysis of flow pattern in a serpentine microchannel with small curvature and rectangular cross-section was made using the CLSVOF(coupled level set and volume of fluid method) multiphase model. The gas and water were used as working fluids. After verifying the rationality of the model with the experiment, the effect of curvature on the pressure drop in curved microchannel was studied, the combined influence of curvature and gas velocity on bubble and liquid slug length were investigated. At the same time, the mass transfer characteristics of gas-liquid two-phase flow in curve microchannel were analyzed deeply, including the change of bubble length under different curvature, and comparison of liquid volumetric mass transfer coefficient and mass transfer coefficient of liquid film in curve microchannel. Also, effect of curvature and gas phase velocity on liquid phase volumetric mass transfer coefficient was observed. Meanwhile, the difference of mass transfer coefficient between the curve and straight microchannel was compared, which leaded to a conclusion that the curve micro-channel can enhance the mass transfer.

serpentine microchannels; gas-liquid flow; numerical simulation; microfluidics; slug flow

CHANG He, 469940713@qq.com

TQ 021.1

:A

:0438—1157(2017)01—0097—07

10.11949/j.issn.0438-1157.20161283

2016-09-13收到初稿,2016-10-22收到修改稿。

联系人:常赫。

:周云龙(1960—),男,博士,教授。

Received date: 2016-09-13.