抗生素菌渣与煤混合燃烧特性及其动力学分析

洪晨,杨强,王志强,邢奕,3,沈茜,李益飞,贾蒙蒙,冯丽慧

(1北京科技大学能源与环境工程学院,北京 100083;2中国科学院生态环境研究中心,北京 100085;3北京市工业典型污染物资源化处理重点实验室,北京 100083)

抗生素菌渣与煤混合燃烧特性及其动力学分析

洪晨1,2,杨强1,王志强1,邢奕1,3,沈茜1,李益飞1,贾蒙蒙1,冯丽慧1

(1北京科技大学能源与环境工程学院,北京 100083;2中国科学院生态环境研究中心,北京 100085;3北京市工业典型污染物资源化处理重点实验室,北京 100083)

以抗生素菌渣、煤为研究对象,利用热重-差示扫描量热仪(TG-DSC)研究两种物质单独以及混合燃烧的燃烧特性,并采用Coats-Redfern法确定混合燃烧的动力学参数。分析菌渣掺混比和粒径对燃烧过程的影响,阐明菌渣与煤混合燃烧的可能以及超细化燃烧的优势。结果表明:抗生素菌渣与煤混合燃烧主要包括3个阶段,添加菌渣能明显改善煤的燃烧特性。随着菌渣掺混比例的增加,着火温度、燃尽温度呈现降低的趋势。超细、非超细混合燃烧燃尽特性指数在菌渣掺混比为30%时最高,分别为5.82×10−3、5.49×10−3。超细混合燃烧活化能均低于非超细混合燃烧,说明超细化燃烧有利于降低活化能。超细、非超细混合燃烧活化能E和指前因子A之间均存在动力学补偿效应。

菌渣;煤;混合燃烧;动力学;超细;非超细

引 言

近年来,随着我国成为世界最大的抗生素原料药生产与出口大国,环境中抗生素污染也越来越严重。据统计,2012年我国产生抗生素菌渣达130.9万吨[1]。抗生素菌渣是一种固体废弃物,主要成分为剩余培养基、少量未被提取的抗生素、微生物的代谢产物以及发酵菌丝体[2],其中残留的抗生素是主要污染源之一。因此,抗生素菌渣处理迫在眉睫,减量化、无害化、资源化将是抗生素菌渣处置的发展趋势。

2008年,抗生素菌渣被列入《国家危险废物名录》(HW02),然而关于抗生素菌渣的处置技术规范和控制标准尚未制定。美国、欧盟等国家对于危险废物多采用焚烧方法进行处置。焚烧是一种可以彻底处理抗生素菌渣并且具有相应技术规范的处理方法,不但可以处理城市垃圾和一般工业废物,而且可以用于处理危险废物。目前我国采用焚烧技术处置抗生素菌渣的实例还很少,并且专门的危险废物焚烧炉处置抗生素菌渣成本太高。抗生素菌渣和煤一样,均为含能物质,可以作为能源利用。因此,高温窑炉共处置技术将会是我国今后抗生素菌渣处置的潜在途径,而与煤混烧工艺将成为研究方向之一。因此,有必要系统地研究抗生素菌渣与煤混合燃烧的燃烧行为。近几年国内外研究者逐渐关注并开展抗生素菌渣燃烧方面的研究[3-5]。研究表明,虽然抗生素菌渣的燃烧速率低、燃尽特性差,但抗生素菌渣挥发分高、着火温度低,具有很好的着火特性。并且,抗生素菌渣最大燃烧速率对应温度低,最大燃烧强度出现较早。此外,将菌渣添加到处理城市固体废物的循环流化床焚烧系统混合焚烧,经检测排放的污染物质(CO,SO2,NOx,HCl、HF、二英)浓度均未超过中国标准限值。然而,关于抗生素菌渣超细化燃烧特性以及与其他物质的混合燃烧特性研究还比较少,有待进一步研究。煤、生物质有关此方面研究已较成熟,有着很好的研究背景,能够为本研究提供很好的理论基础。Liu等[6]研究了生物质、煤以及混合物燃烧的燃烧特性,表明添加生物质可以明显降低着火温度,改善煤的燃烧特性。姜秀民等[7]研究表明,超细化煤粉与常规煤粉相比,着火温度更低,燃尽特性更好。Kastanaki等[8]认为,由于生物质的多孔结构和高度无序的碳组织结构使得煤中加入生物质有利于改善煤的燃烧特性。

本文通过TG-DSC热分析技术研究不同粒径抗生素菌渣、无烟煤单独以及混合时的燃烧过程,分析了菌渣掺混比、粒径对燃烧特性和动力学特性的影响,并且对比了超细化、非超细化的燃烧过程。从而为最终实现工业高温窑炉无害化处置抗生素菌渣提供一定的理论依据和技术参考。

1 材料和方法

1.1 样品

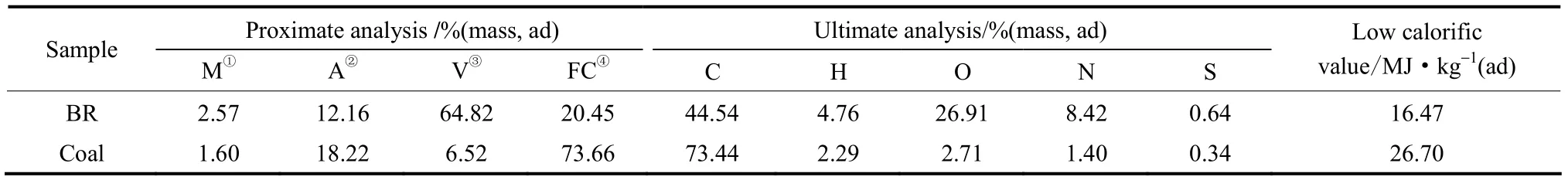

实验选用抗生素菌渣为土霉素菌渣,煤为无烟煤。在实验之前先对菌渣和煤进行预处理,将菌渣和煤放入电热鼓风干燥箱中,在 105℃条件下干燥12 h。然后分别将菌渣和煤破碎,再将煤和菌渣用球磨机研磨,样品储存在干燥器备用。菌渣样品的平均粒径为:16.38 μm、46.68 μm,煤样品的平均粒径为 16.94 μm、62.45 μm。本文土霉素菌渣用“BR”表示,无烟煤用“Coal”表示,16.38 μm菌渣与16.94 μm煤混合为超细混合燃烧,46.68 μm菌渣与62.45 μm煤混合为非超细混合燃烧。此外,菌渣、煤的工业分析、元素分析见表 1。按菌渣占总质量的0%、5%、10%、20%、30%、50%、100%将菌渣和煤以不同比例混合均匀。

表1 菌渣、煤工业分析和元素分析Table 1 Proximate and ultimate analysis of BR and Coal

1.2 实验

实验采用德国耐驰公司生产的STA 449 F3型热分析仪。实验开始前,先用混合气体吹扫实验装置30 min,以赶走炉内空气。之后用分析天平称取(10 ± 0.1)mg样品均匀平铺于差热天平坩埚内,以80 ml·min−1的流量通入氮气和氧气配制的模拟空气,氧气和氮气浓度均为 99.999%,以 20℃·min−1的升温速率连续升温至1200℃。

1.3 数据处理方法

1.3.1 燃烧特性参数

(1)着火温度Ti

着火温度表示着火的难易程度,是燃料的重要特征之一。着火温度越低,说明样品着火性能越好。本文采用 TG-DTG法[9-10]来确定样品的着火温度Ti。

(2)燃尽温度Th

燃尽温度表示燃料的燃尽特性,本文定义燃料燃烧掉98%可燃质时的温度为燃尽温度[11]。

(3)最大燃烧速率(dw/dt)max及其对应的温度Tmax

最大燃烧速率是指 DTG曲线上峰值点所对应的最大值,它的大小反映了燃料的燃烧反应性能。(dw/dt)max越大,对应的 Tmax越低,说明燃烧越剧烈,稳定性越好。

(4)可燃性指数Ci

可燃性指数表示燃料燃烧初期的难易程度,可燃性指数越大,可燃性越好。按式(1)[12]计算

(5)燃尽特性指数Cb

燃尽特性指数综合考虑了燃料的着火和燃烧稳定性等因素对燃尽的影响,Cb越大,燃尽特性越好。按式(2)[13]计算

式中,f1表示初始燃尽率,是燃料达到着火温度Ti时的失重量与燃料中可燃物总量的比值,%;f2表示后期燃尽率,%;f表示总燃尽率,f2=f−f1,%;th表示燃尽温度对应的燃尽时间,min。

(6)综合燃烧特性指数SN

综合燃烧特性指数综合反映了燃料的着火和燃尽特性,SN越大,燃料的燃烧特性越好。按式(3)[14]计算

式中,(dw/dt)mean表示整个燃烧过程中的平均燃烧速率,(dw/dt)mean=G尽/th,G尽为燃尽温度对应的失重量。

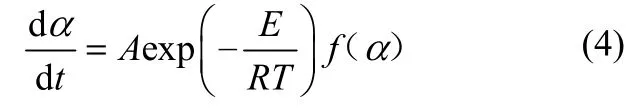

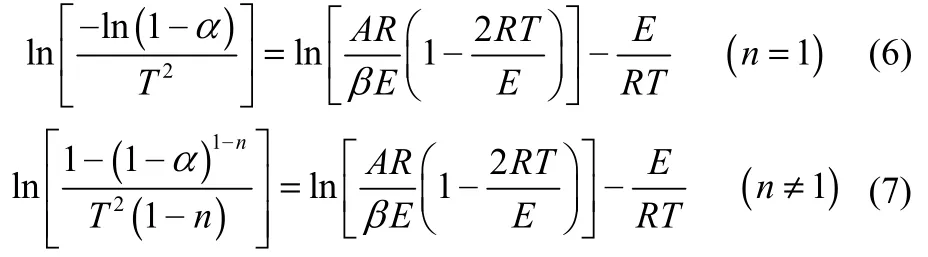

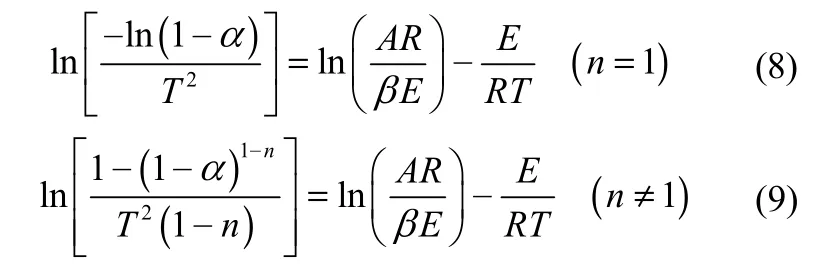

1.3.2 动力学模型 本文采用Coats-Redfern方法[15-16]计算动力学参数,反应基本方程为

式中,α为转化率,α=(m0−mt)/(m0−mf);m0为样品的初始质量,mg;mf为样品的最终质量,mg;mt为样品在t时刻的质量,mg;t为反应时间,min;A为指前因子,min−1;E为活化能,kJ·mol−1;T为热力学温度,K;R为反应气体常数,R=8.314 J·mol−1·K−1。此外,f(α)表示反应机理函数,f(α)=(1− α)n,n为反应级数。

对于非等温燃烧实验,加热速率常数β可以表示为dT/dt。由式(4)可以得到

对式(5)进行积分

对于燃烧过程的温度范围和大部分的 E值,E/RT≥1 和1−2RT/E ≈1。因此,式(6)、式(7)可以进一步简化为

对 ln[−ln(1−α)/T2]-1/T 和 ln{[1− (1−α)1−n]/ [T2(1−n)]}-1/T作图,通过回归直线的斜率和截距可以分别得出表观活化能(E)和指前因子(A)。假设多个不同的反应级数,依据最佳拟合原则确定正确的反应级数。

2 结果与讨论

2.1 菌渣-煤混合燃烧过程

菌渣与煤虽都为可燃物质,但它们的燃烧曲线具有明显的不同,燃烧行为也就不同。菌渣、煤以及混合物燃烧时的TG、DTG曲线如图1所示。不同比例混合物燃烧的TG、DTG曲线形状相似,总体趋势基本一致,但并不完全一样,具有独立性。不同比例的燃烧曲线失重起始时间、失重速率、失重峰值以及对应温度等各不相同。

菌渣由于挥发分含量高,成分比较复杂,DTG曲线出现了明显的双峰,所以菌渣的燃烧过程主要分为2个阶段。第1阶段主要位于190~375℃区间,为挥发分的析出、燃烧,这一阶段约失重31%。随着温度的升高,菌渣开始糊化、焦化,蛋白质以及可溶性多糖等[17]物质分解,产生 CO2、CO、CxHy等小分子气体,与氧气接触,进行气相燃烧。挥发分析出之后形成多孔状的焦炭,并且挥发分析出的同时阻碍了氧气向焦炭表面的渗透扩散[18],所以这一阶段主要是挥发分的析出及燃烧。第2阶段主要位于375~520℃区间,为菌渣焦炭燃烧。这一阶段细胞壁纤维素等不溶性多糖[17]分解,质量急剧下降,约失重45%。DTG曲线上出现一个比第一阶段更加明显的失重峰,温度范围更广、峰值更大。随着挥发分的燃尽,氧气开始逐渐进入焦炭颗粒。挥发分燃烧产生的热量对焦炭具有预热作用,焦炭开始燃烧,并且环缩聚和再固化发生,脂肪族化合物转化为芳香族化合物。无烟煤由于挥发分(6.52%)含量非常低,固定碳(73.66%)含量远远高于挥发分。所以煤单独燃烧时 DTG曲线上没有明显的挥发分释放峰。因此煤的燃烧过程只包括一个阶段,主要位于510~695℃,为固定碳的燃烧,这一阶段约失重73%。

图1 菌渣、煤以及混合物TG、DTG曲线Fig.1 TG, DTG curves for BR, Coal and blends

菌渣的加入对煤的燃烧过程产生了很大的影响,DTG曲线出现了3个失重峰。随着菌渣掺混比例的增加,混合样品燃烧的TG曲线越来越接近菌渣单独燃烧的TG曲线。菌渣与煤的混合燃烧过程主要分为3个阶段。第一阶段主要位于225~375℃区间,为菌渣挥发分的析出、燃烧。这一阶段随着温度的升高,失重速率开始逐渐增加,直到达到峰值。在菌渣掺混比为30%时,开始明显出现第1个失重峰。第2阶段主要位于375~520℃区间,为菌渣焦炭燃烧。这一阶段相对于前一阶段,曲线更加狭长,峰值更大。随着菌渣掺混比例的增加,失重峰值逐渐增加。第3阶段主要位于520~670℃区间,为煤的固定碳燃烧阶段。这一阶段失重速率明显高于其他阶段,失重峰值最大。随着菌渣掺混比例的增加,煤固定碳减少,失重峰值逐渐减小。

2.2 燃烧特性分析

2.2.1 着火特性 由图2可知,BR_16.38、BR_46.68着火温度、可燃性指数分别为230℃、30.11×10−5,234℃、26.30×10−5;Coal_16.94、Coal_62.45着火温度、可燃性指数分别为 557℃、4.89×10−5,561℃、4.55×10−5。菌渣着火温度明显低于煤,可燃性指数明显高于煤。菌渣含有大量有机物,挥发分含量相对较高,在较低的温度下即可析出。此外,菌渣含氧量较高,易于被引燃,从而有利于着火[19]。

图2 超细、非超细混合燃烧着火温度(Ti)与可燃性指数(Ci)Fig.2 Ignition temperature (Ti) and combustible index (Ci) of superfine co-combustion and non-superfine co-combustion

随着菌渣掺混比例的增加,着火温度逐渐降低,可燃性指数先略微降低之后又升高。菌渣的加入具有助燃作用,提高了煤在燃烧区域的局部温度,降低了煤的着火温度。菌渣掺混比从 20%增加到30%时,着火温度和可燃性指数变化明显。这与图1(b)中DTG曲线在30%菌渣掺混比时出现明显的挥发分析出、燃烧峰相一致。无论是超细混合燃烧还是非超细混合燃烧,着火特性变化的总体趋势基本一致。超细混合燃烧着火温度均低于非超细混合燃烧,可燃性指数均高于非超细混合燃烧。说明超细混合燃烧着火特性好于非超细混合燃烧,超细化有利于改善着火特性。

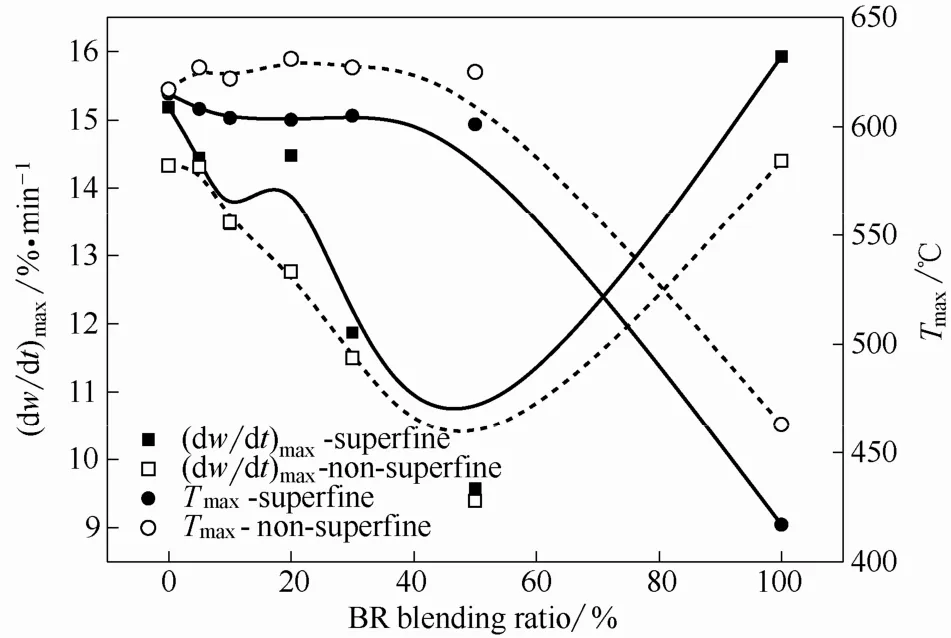

2.2.2 最大燃烧速率及其对应温度 由图3可知,BR_16.38、BR_46.68最大燃烧速率及其对应温度分别为15.93%·min−1、417℃,14.40%·min−1、463℃;Coal_16.94、Coal_62.45最大燃烧速率及其对应温度分别为 15.18%·min−1、615℃,14.33%·min−1、617℃。可以看出菌渣和煤最大燃烧速率差异并不明显,菌渣稍高,但菌渣最大燃烧速率对应温度明显低于煤。说明菌渣燃烧更剧烈,稳定性更好。

图3 超细、非超细混合燃烧最大燃烧速率[(dw/dt)max]及其对应温度(Tmax) Fig.3 Maximum combustion rate[(dw/dt)max]andcorresponding temperature (Tmax) of superfine co-combustion and non-superfine co-combustion

添加菌渣与煤混合燃烧可以平衡整个燃烧过程。随着菌渣掺混比例的增加,两种混合最大燃烧速率呈现先降低后升高的趋势,对应温度总体呈现降低的趋势。煤越来越少,煤固定碳减少,导致速率降低。菌渣最大燃烧速率高于煤,对应温度低于煤。随着菌渣的继续添加,菌渣焦炭燃烧阶段燃烧速率会逐渐超过煤固定碳燃烧阶段燃烧速率,因此最大燃烧速率又升高,并且对应温度前移。超细混合燃烧最大燃烧速率都高于非超细混合燃烧,对应温度低于非超细混合燃烧。这表明超细化燃烧达到最大燃烧速率时间缩短,所处温度降低,最大燃烧强度有所提前。

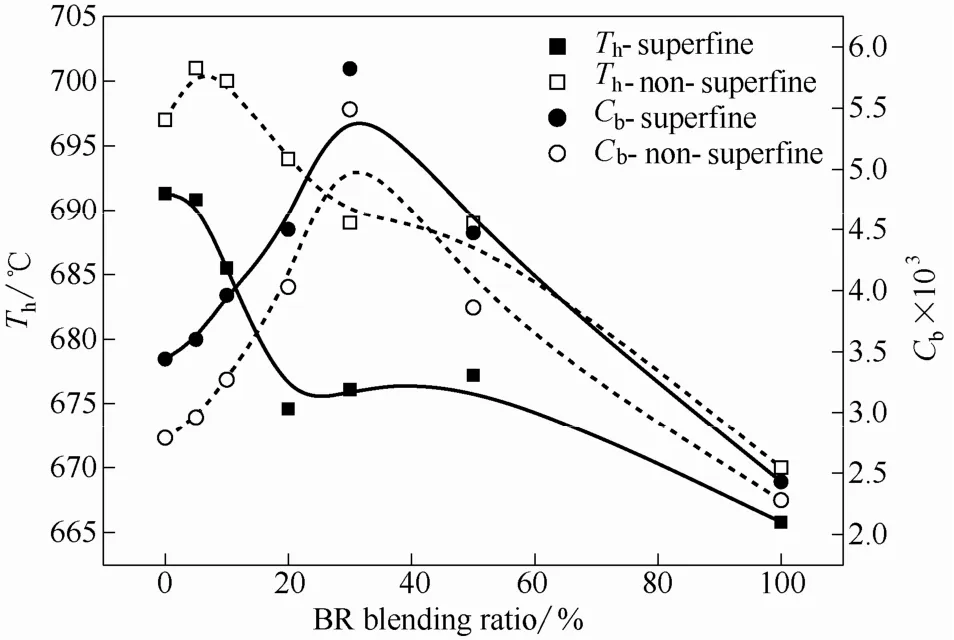

2.2.3 燃尽特性 由图4可知,BR_16.38、BR_46.68燃尽温度、燃尽特性指数分别为666℃、2.43×10−3,670℃、2.28×10−3;Coal_16.94、Coal_62.45燃尽温度、燃尽特性指数分别为 692℃、3.44×10−3,697℃、2.79×10−3。可以看出菌渣燃尽温度明显低于煤,但燃尽特性指数低于煤。

混合样品基本都比菌渣和煤单独燃烧时的燃尽特性指数高。这是由于菌渣着火温度低,延长了混合样品燃烧温度区间,并且菌渣挥发分的燃烧对煤固定碳具有预热作用,提高了煤在燃烧区间的温度,从而有利于煤的燃尽。此外,菌渣挥发分析出后,菌渣焦炭颗粒内部孔隙较大,菌渣灰分含量低,与氧气接触充分,促进焦炭和氧气的异相反应,从而有利于燃尽[20]。随着菌渣掺混比例的增加,两种混合燃尽温度总体呈现降低的趋势。燃尽特性指数先升高后降低,在菌渣掺混比为30%时最高,超细、非超细混合燃烧燃尽特性指数分别为 5.82×10−3、5.49×10−3,说明菌渣添加不是越多越好。超细混合燃烧燃尽温度均低于非超细混合燃烧,并且燃尽特性指数均高于非超细混合燃烧。说明超细混合燃烧燃尽特性更好。随着粒径的减小,自由基扩散到整个菌渣、煤,使得菌渣、煤更活跃,氧和超细化的菌渣、煤反应更强烈,燃尽特性更好[21]。

图4 超细、非超细混合燃烧燃尽温度(Th)与燃尽特性指数(Cb)Fig.4 Burnout temperature (Th) and burnout characteristic index (Cb) of superfine co-combustion and non-superfine co-combustion

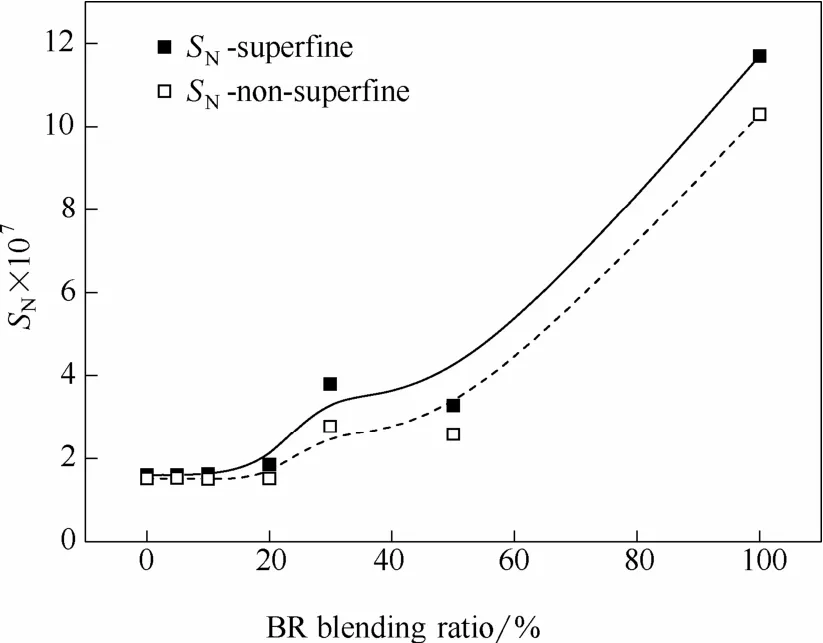

2.2.4 综合燃烧特性 由图 5可知,BR_16.38、BR_46.68综合燃烧特性指数为 11.70×10−7、10.29×10−7;Coal_16.94、Coal_62.45综合燃烧特性指数为1.59×10−7、1.51×10−7。可以看出菌渣综合燃烧特性指数高于煤1个数量级。

图5 超细、非超细混合燃烧综合燃烧特性指数(SN)Fig.5 Comprehensive combustion characteristic index (SN) of superfine co-combustion and non-superfine co-combustion

综合燃烧特性指数随着菌渣掺混比例的增加整体呈现上升的趋势,说明菌渣的添加确实改善了煤的燃烧性能。这是因为随着菌渣掺混比例的增加,燃烧速率升高,着火温度、燃尽温度降低。当菌渣掺混比在 50%以下时,综合燃烧特性指数在30%时最高。此时,超细、非超细混合燃烧综合燃烧特性指数分别为3.80×10−7、2.78×10−7。此外,超细混合燃烧综合燃烧特性指数均高于非超细混合燃烧。

由燃烧特性分析可知,和煤相比,菌渣具有挥发分高、含氧量高、灰分低、多孔特点,具有良好的燃烧特性。所以,菌渣的添加可以改善煤的燃烧特性。超细化的菌渣、煤由于物理结构、化学性质的改变,比表面积更大,表面能增加,与氧接触充分,有利于气体的吸附和扩散,提高了燃烧速率和效率。此外,在超细粉碎过程中伴随着机械化学效应,从而引起表面官能团的变化,并且粒径越小,机械力化学作用越强[22-23]。更多化学键发生断裂,产生大量的活性自由基,在断裂处和内孔表面堆积,使反应更加剧烈,燃烧特性更好。

2.3 动力学分析

由于菌渣与煤混合燃烧主要分为3个阶段,而不同温度段动力学参数有一定的差别,所以本文给出了3个阶段的动力学参数,结果见表2、表3。

BR_16.38第1、第2阶段活化能分别为25.21、47.70 kJ·mol−1,BR_46.68第1、第2阶段活化能分别为28.33、49.95 kJ·mol−1。Coal_16.94活化能为166.30 kJ·mol−1,Coal_62.45活化能为181.33 kJ·mol−1。菌渣活化能明显低于煤,菌渣更易于燃烧。

超细混合燃烧活化能均低于对应非超细混合燃烧的活化能,说明超细化燃烧可以降低活化能,对燃烧具有促进作用。随着菌渣掺混比例的增加,第1阶段活化能逐渐升高,第2阶段活化能先降低后升高,第3阶段活化能逐渐降低。第1阶段从菌渣掺混比为30%开始,活化能不断升高。这是因为煤挥发分和菌渣相比几乎没有,菌渣的加入使得挥发分增加,出现挥发分释放峰,因而反应所需能量增加。第2阶段超细混合、非超细混合活化能首先呈现降低趋势,均在菌渣掺混比为30%时出现最低点,分别对应为22.71、25.82 kJ·mol−1。第1阶段菌渣挥发分燃烧放出的热量对第2阶段菌渣焦炭的燃烧具有预热作用,从而焦炭燃烧所需热量降低,因此活化能降低。之后随着菌渣继续加入,菌渣焦炭燃烧与煤固定碳燃烧出现微弱的交互作用,煤固定碳会抢夺氧气,且灰分阻碍氧气的扩散,导致菌渣焦炭氧气不足,所以活化能又升高。说明菌渣的加入对第2阶段具有先促进后抑制的作用[24]。第3阶段活化能不断降低,一方面是由于这一阶段主要是煤固定碳的燃烧,煤不断减少,固定碳减少,所以活化能逐渐降低。另一方面是由于第2阶段产生的热量对第3阶段具有预热作用,促进了固定碳的燃烧,所以活化能不断降低。在菌渣掺混比为30%时第1阶段、第2阶段活化能都最低。总地来说,动力学分析结果与前面燃烧特性分析结果是一致的。

表2 BR_16.38、Coal_16.94及混合物的动力学参数Table 2 Kinetic parameters for BR_16.38, Coal_16.94 and blends

表3 BR_46.68、Coal_62.45及混合物的动力学参数Table 3 Kinetic parameters for BR_46.68, Coal_62.45 and blends

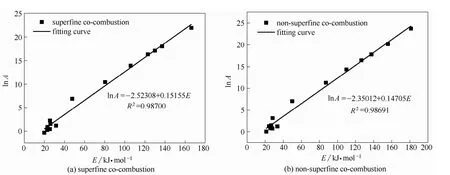

图6 超细、非超细混合燃烧动力学补偿效应Fig.6 Kinetic compensation effect for superfine co-combustion and non-superfine co-combustion

煤中掺入菌渣后,活化能和指前因子都发生了规律性变化,活化能增加,指前因子也增加。如图6所示,分别对超细、非超细混合燃烧活化能E和指前因子A的对数进行作图。由相关系数R2可知,它们之前存在很好的线性相关性,及存在动力学补偿效应[25]。lnA与E之间存在关系式:lnA=a+bE,其中a、b为补偿参数。当活化能增加,发生反应所需吸收的能量增加,但指前因子增加使活化分子碰撞机会增加,反应速率增加。

3 结 论

(1)菌渣与煤混合燃烧过程主要分为3个阶段,分别对应DTG曲线3个失重峰。第1阶段(225~375℃)为菌渣挥发分的析出、燃烧,第2阶段(375~520℃)为菌渣焦炭燃烧,第3阶段(520~670℃)为煤的固定碳燃烧阶段。

(2)和煤相比,菌渣挥发分含量低、含氧量高,易于燃烧,添加菌渣对煤燃烧具有促进作用。超细混合燃烧特性明显好于非超细混合燃烧,说明超细化燃烧有利于着火和燃尽。随着菌渣掺混比例的增加,超细、非超细混合燃烧着火特性、燃尽特性都明显改善,综合燃烧特性指数不断升高。

(3)动力学分析表明,超细混合燃烧的活化能均低于对应非超细混合燃烧的活化能,超细化燃烧可以降低活化能,对燃烧具有促进作用。超细、非超细混合燃烧的活化能E和指前因子A之间均存在动力学补偿效应。

[1]石鹏, 艾晗, 王辉, 等. 抗生素制药菌渣的处理处置技术进展与分析[J]. 中国抗生素杂志, 2015, 40 (7): 486-494. SHI P, AI H, WANG H, et al. Progress and analysis of antibiotics bacterial residue disposal[J]. Chinese Journal of Antibiotics, 2015, 40 (7): 486-494.

[2]贡丽鹏, 郭斌, 任爱玲, 等. 抗生素菌渣理化特性[J]. 河北科技大学学报, 2012, 33(2): 190-196. GONG L P, GUO B, REN A L, et al. Physical and chemical properties of antibiotics bacterial residue[J]. Journal of Hebei University of Science and Technology, 2012, 33(2): 190-196.

[3]DU Y Y, JIANG X G, MA X J, et al. Cogasification of biofermenting residue in a coal-water slurry gasifier[J]. Energy & Fuels, 2014, 28(3): 2054-2058.

[4]DU Y Y, JIANG X G, MA X J, et al. Evaluation of cofiring bioferment residue with coal at different proportions: combustion characteristics and kinetics[J]. Energy & Fuels, 2013, 27(10): 6295-6303.

[5]JIANG X G, FENG Y H, LV G J, et al. Bioferment residue: TG-FTIR study and cocombustion in a MSW incineration plant[J]. Environmental Science & Technology, 2012, 46(24): 13539-13544.

[6]LIU X, CHEN M Q, WEI Y H. Assessment on oxygen enriched air co-combustion performance of biomass/bituminous coal[J]. Renewable Energy, 2016, 92: 428-436.

[7]姜秀民, 刘辉, 闫澈, 等. 超细煤粉NOx和SO2排放特性与燃烧特性[J]. 化工学报, 2004, 55(5): 783-787. JIANG X M, LIU H, YAN C, et al. NOxand SO2emission and combustion characteristics of super fine pulverized coal particle[J]. Journal of Chemical Industry and Engineering(China), 2004, 55(5): 783-787.

[8]KASTANAKI E, VAMVUKA D. A comparative reactivity and kinetic study on the combustion of coal-biomass char blends[J]. Fuel, 2006, 85(9): 1186-1193.

[9]MUTHURAMAN M, NAMIOKA T, YOSHIKAWA K. Characteristics of co-combustion and kinetic study on hydrothermally treated municipal solid waste with different rank coals: a thermogravimetric analysis[J]. Applied Energy, 2010, 87(1): 141-148.

[10]MOON C, SUNG Y, AHN S, et al. Thermochemical and combustion behaviors of coals of different ranks and their blends for pulverized-coal combustion[J]. Applied Thermal Engineering, 2013, 54(1): 111-119.

[11]LIN Y S, MA X Q, NING X X, et al. TGA FTIR analysis of co-combustion characteristics of paper sludge and oil-palm solid wastes[J]. Energy Conversion and Management, 2015, 89: 727-734.

[12]王玉召, 李江鹏. 生物质与煤混燃的燃烧特性实验研究[J]. 锅炉技术, 2010, 41(5): 72-74. WANG Y Z, LI J P. Experiment to co-combustion characteristics of of biomass and coal[J]. Boiler Technology, 2010, 41(5): 72-74.

[13]聂其红, 孙绍增, 李争起, 等. 褐煤混煤燃烧特性的热重分析法研究[J]. 燃烧科学与技术, 2001, 7(1): 72-76. NIE Q H, SUN S Z, LI Z Q, et al. Thermogravimetric analysis on the combustion characteristics of brown coal blends[J]. Journal of Combustion Science and Technology, 2001, 7(1): 72-76.

[14]BURATTI C, MOUSAVI S, BARBANERA M, et al. Thermal behaviour and kinetic study of the olive oil production chain residues and their mixtures during co-combustion[J]. Bioresource Technology, 2016, 214: 266-275.

[15]ALVAREZ A, PIZARRO C, GARCIA R, et al. Determination of kinetic parameters for biomass combustion[J]. Bioresource Technology, 2016, 216: 36-43.

[16]司耀辉, 陈汉平, 王贤华, 等. 农业秸秆燃烧特性及动力学分析[J].华中科技大学学报(自然科学版), 2012, 40(1): 128-132. SI Y H, CHEN H P, WANG X H, et al. Combustion characteristic and kinetic analysis of agriculture straw[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2012, 40(1): 128-132.

[17]郭斌, 贡丽鹏, 刘仁平, 等. 土霉素菌渣的热解特性及动力学研究[J]. 太阳能学报, 2013, 34(9): 1504-1508. GUO B, GONG L P, LIU R P, et al. Study on pyrolysis characteristics and kinetics of terramycin bacterial residue[J]. Acta Energiae Solaris Sinica, 2013, 34(9): 1504-1508.

[18]武宏香, 赵增立, 李海滨, 等. 污泥与煤、木屑的混合燃烧特性及动力学研究[J]. 环境科学与技术, 2011, 34(7): 73-77. WU H X, ZHAO Z L, LI H B, et al. Co-combustion of sewage sludge,coal and sawdust[J]. Environmental Science & Technology, 2011, 34(7): 73-77.

[19]ZHOU C, LIU G, CHENG S, et al. Thermochemical and trace element behavior of coal gangue, agricultural biomass and their blends during co-combustion[J]. Bioresource Technology, 2014, 166: 243-251.

[20]LI X G, MA B G, XU L, et al. Thermogravimetric analysis of the co-combustion of the blends with high ash coal and waste tyres[J]. Thermochimica Acta, 2006, 441(1): 79-83.

[21]LIU J, JIANG X, SHEN J, et al. Chemical properties of superfinepulverized coal particles (1): Electron paramagnetic resonance analysis of free radical characteristics[J]. Advanced Powder Technology, 2014, 25(3): 916-925.

[22]位爱竹, 李增华, 杨永良. 破碎、氧化和光照对煤中自由基的影响分析[J]. 湖南科技大学学报(自然科学版), 2006, 21(4): 19-22. WEI A Z, LI Z H, YANG Y L. Influence from fragmentation, oxidation and ultraviolet to free radical of coal[J]. Journal of Hunan University of Science & Technology(Natural Science Edition), 2006, 21(4): 19-22.

[23]LIU J X, JIANG X M, HUANG X Y, et al. Morphological characterization of super fine pulverized coal particle (2): AFM investigation of single coal particle[J]. Fuel, 2010, 89(12): 3884-3891.

[24]马仑, 汪涂维, 方庆艳, 等. 混煤燃烧过程中的交互作用: 机理实验研究与数值模拟[J]. 煤炭学报, 2015, 40(11): 2647-2653. MA L, WANG T W, FANG Q Y, et al. Interaction of blended-coal combustion process: experimental study and numerical simulation of mechanism[J]. Journal of China Coal Society, 2015, 40(11): 2647-2653.

[25]ESSENHIGH R H, MISRA M K. Autocorrelations of kinetic parameters in coal and char reactions[J]. Energy and Fuels, 1990, 4 (2): 171-177.

Co-combustion characteristics and kinetic analysis of antibiotic bacterial residue and coal

HONG Chen1,2, YANG Qiang1, WANG Zhiqiang1, XING Yi1,3, SHEN Qian1, LI Yifei1,

JIA Mengmeng1, FENG Lihui1

(1School of Energy and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;2Research Center for Eco-Environmental Sciences, Chinese Academy of Sciences, Beijing 100085, China;3Key Laboratory of Resource-Oriented Treatment of Industrial Pollutants, Beijing 100083, China)

The combustion characteristics of antibiotics bacterial residue, coal and both blends were investigated using thermogravimetry-differential scanning calorimetry (TG-DSC), and the kinetic parameters of co-combustion was determined by Coats-Redfern method. The influence of bacterial residue blending ratio and particle size on combustion process was analyzed, and the possibility of co-combustion with coal and the advantages of superfine combustion were clarified. The results showed that co-combustion of antibiotic bacterial residue and coal mainly consisted of three stages, and adding bacterial residue can significantly improve the combustion characteristics of coal. With increasing bacterial residue blending ratio, the ignition temperature and burnout temperature decreased. Burnout characteristics index of superfine co-combustion and non-superfine co-combustion reached the maximum value at the bacterial residue blending ratio of 30%, which is 5.82×10−3and 5.49×10−3, respectively. The activation energy of superfine co-combustion was lower than that of non-superfine co-combustion, indicating thatthe superfine combustion was beneficial to reduce the activation energy. There existed kinetic compensation effect on the activation energy E and the pre-exponential factor A of the superfine co-combustion and non-superfine co-combustion.

antibiotic residue; coal; co-combustion; kinetic;superfine; non-superfine

XING Yi, xingyi@ustb.edu.cn

X 787

:A

:0438—1157(2017)01—0360—09

10.11949/j.issn.0438-1157.20160789

2016-06-08收到初稿,2016-07-14收到修改稿。

联系人:邢奕。

:洪晨(1984—),男,博士。

国家自然科学基金项目(51508553);科技北京百名领军人才培养工程资助项目(LJ201620);中国博士后科学基金项目(2016M591266)。

Received date:2016-06-08.

Foundation item: supported by the National Natural Science Foundation of China (51508553), Beijing Training Project for the Leading Talents in S & T (LJ201620) and China Postdoctoral Science Foundation Funded Project (2016M591266).