水性胶黏剂在磷酸铁锂电极制备过程中的应用研究

李山河,廖小珍,赵政威,卢 诚,叶 茂,何 龙,罗红斌,马紫峰

水性胶黏剂在磷酸铁锂电极制备过程中的应用研究

李山河1,2,廖小珍1,赵政威2,卢 诚2,叶 茂2,何 龙3,罗红斌3,马紫峰1,2

(1上海交通大学化学工程系,上海电化学能源器件工程技术研究中心,上海 200240;2上海中聚佳华电池科技有限公司,中聚电池研究院,上海 200241;3比亚迪汽车工业有限公司,广东深圳 518118)

锂离子电池电极中的胶黏剂是其不可或缺的重要组成部分且直接影响到电池性能。水性胶黏剂有生产环保、成本低等突出优势,成为近期研究热点。本文研究了水性胶黏剂在磷酸铁锂体系中的应用,通过CV测试表明,聚丙烯酸脂类胶黏剂具有较高的氧化电位(4.65 V),适宜用作正极的胶黏剂。通过热分析仪分析了两种聚丙烯酸酯类胶黏剂LA和LB的特性,实验结果表明,LB有相对较好的热稳定性(热分解温度325 ℃)。用LA、LB胶黏剂制成的磷酸铁锂电池,通过EIS测试了电极锂离子扩算系数分别为6.2×10-14cm2/s和1.8×10-14cm2/s。通过电性能测试分析了LA和LB胶黏剂对磷酸铁锂电池容量、内阻、倍率等电性能的影响。研究表明,当LA胶黏剂添加量为3%时,电池性能较佳;LB添加量为2.5%,极片压实为2.25 g/cm3时,电池具最佳的综合电性能。较低的胶含量及适中的压实密度有利于降低电池内阻,提升电池倍率性能和综合电性能。最后,本文对未来水性胶黏剂的研究方向进行了展望。

磷酸铁锂;水性胶黏剂;锂离子电池

胶黏剂在锂离子电池中起着电极成型的关键作用。一般情况下,电极材料和导电剂均为粉体材料,无法直接作为电极使用。以胶黏剂作为媒介,将电极材料、导电剂和集流体组成一体,形成电 极[1-2]。关于黏合的机理,现今较为普遍认可的是吸附理论,即认为胶黏剂与被黏物之间的吸附不仅有分子间的相互作用力,还有原子间的相互作用力,黏合是物理作用与化学作用的共同结果[3]。

在锂离子电池行业中,专用胶黏剂主要分为两大类:一类是油溶性胶黏剂,采用有机溶剂作为分散剂;一类是水基胶黏剂,以水作为分散剂;目前,在电池工业生产中,普遍采用PVDF(聚偏二氟乙稀)作为电极的胶黏剂,而NMP作为其分散剂[4-5]。NMP是一种强挥发性的有机溶剂,存在价格昂贵、污染环境、回收困难等缺点。油溶性胶黏剂使用有机溶剂作为分散剂,在锂电池电极制造过程中涂布机的温度较高,导致有机溶剂挥发,产生的有机废气不仅对环境造成严重污染,而且对操作人员身体健康具有一定的损害。采用 PVDF作胶黏剂的极片在涂布时,对工艺要求比较严格,使得能耗大,回收费用高,生产成本高[4,6]。以水性体系代替有机体系,可降低涂布极片烘干温度,使涂布过程流畅,可降低对涂布设备的要求;同时还具有无溶剂释放、对环境友好、成本低、不燃、优异的耐候性、成膜性、使用安全等特点,已成为胶黏剂行业发展的重要方向。目前锂离子电池中常用的水基型胶黏剂有聚四氟乙烯乳液型、丁苯乳液型和水性聚丙烯酸酯型等。负极材料在2000年前后就开始使用水基型胶黏剂,至今工艺技术已经成熟。而正极材料是锂离子电池的关键材料之一,比较昂贵,大部分厂家较少尝试用正极材料水性体系,从而阻碍了正极材料水性体系的工业化发展。因此,能否将水基胶黏剂引入到锂离子电池正极的极片涂布工艺中亦成为近年关注的热点[7]。

目前较为成熟的水性胶黏剂主要有羧甲基纤维素(CMC)、丁苯橡胶(SBR)和聚丙烯酸酯(PAA)等,SBR乳液胶黏剂固含量一般在50%左右,极易溶于水和极性溶剂,具有良好的机械稳定性及可操作性,将其使用在电池极片制作中,黏结效果良好,质量稳定[7]。目前,在规模化生产中,负极片的制作已采用水作溶剂,CMC、SBR 为胶黏剂。聚丙烯酸酯(PAA)是含有许多极性官能团的大分子,具有很大的柔软性,成膜后表现出良好的耐水性、耐候性和耐化学性[8-9]。成都茵地乐公司推出的LA133水溶性胶黏剂(文中简称为LA),其有效成分为聚丙烯酸酯类三元共聚物胶乳,是一种以水为介质的环保型锂离子电池正、负极胶黏剂。采用LA负极片制成的锂离子电池的各项性能指标都能达到或超过用PVDF作胶黏剂所制成的锂离子电池。陶氏化学研发的LiBond(文中简称为LB)水性胶黏剂为改性的聚丙烯酸酯乳液,具有水性环保,无有机溶剂、分散性好、浆料无大颗粒、黏附力强、柔韧性好、化学结构稳定、电化学性能稳定、水分含量低、易干燥等特点。本文针对以上几种水性胶黏剂展开研究,分析和探讨不同水性胶黏剂的特性及其在磷酸铁锂正极中的应用。

1 实 验

1.1 实验材料

实验所用主要材料有正极磷酸铁锂(自制),负极人造石墨(上海杉杉科技股份有限公司),电解液(北京化学试剂研究所),隔膜(新乡中科科技有限公司),LA胶黏剂(成都茵地乐电源科技有限公司),LB胶黏剂(陶氏化学有限公司),导电剂SP、KS-6,去离子水(自制),羧甲基纤维素钠CMC(陶氏化学有限公司),丁苯橡胶SBR(上海汇平化工有限公司),CR2025电池壳(深圳科晶智达科技有限公司),金属锂片(天津中能锂业有限公司)。

1.2 测试及表征手段

使用Q50型同步热分析仪(美国TA)。升温速率:5~10 ℃/min,温度范围:室温至600 ℃。电池内阻测试使用HIOKI电池内阻测试仪。使用上海辰华电化学工作站进行CV、EIS、充放电等测试。使用美国 FEI-Sirion 2000型扫描电镜进行微观形貌分析。使用LAND电池测试系统对其进行充放电性能测试,倍率放电为0.1C、0.2C、0.4C;测试电压2.5~4.2 V,充放电步骤为先恒流充电,截止电压4.2 V;再恒压充电,截止电流为0.033C;后恒流放电,截止电压2.5 V。CV测试电压范围为3~ 5 V,扫描速率为1 mV/S;EIS测试频率10 Hz~ 100 kHz;扰动电压5 mV。

1.3 电池制作及测试

将活性物质、导电剂以及胶黏剂按配比混合分散至均匀糊状物,然后将其涂布于铝箔之上,制备直径为12 mm的圆形极片和100 mm×60 mm的方形极片。在真空干燥箱中于80 ℃下干燥8 h后,用万分之一的电子天平称其质量,最终将正极极片、负极锂片、电解液以及隔膜在手套箱进行装配。在充满氩气的手套箱中装配,制成CR2025电池和2 A·h软包电池;电池制作过程中测试极片黏结力,正极片水分含量等。将制成电池进行容量、内阻、倍率、自放电、高低温、循环等电性能测试。

研究不同水性胶黏剂以及不同胶含量对极片及电池性能影响。对于LA133胶黏剂,电池正极采用主材(磷酸铁锂)∶(导电剂)∶(胶黏剂)=92∶4∶4和93.5∶3.5∶3的比例进行实验,实验电池记为LA4和LA3。对于LiBond胶黏剂,采用主材(磷酸铁锂)∶(导电剂)∶(胶黏剂)比例为92∶4∶4、93.5∶3.5∶3、93.5∶4∶2进行实验,实验电池分别标记为LB4、LB3、LB2。

2 结果与讨论

2.1 胶黏剂特性分析

为分析水性胶在正极高电位下的稳定性,测试了各个水性胶的氧化电位情况。分别取LA、CMC、SBR、LB与0.1 g导电剂SP按比例用制片机制取直径为12 mm的圆形小片组装扣式电池。图1为几种不同的水性胶黏剂CV测试曲线。从不同水性胶的CV曲线可以看出,几种胶在3.0~4.2 V较低电位下均较为稳定,无明显变化。当电位继续升高时,发生氧化。可以看出,CMC、LA和LB胶在高电位下非常稳定,3.0~4.7 V之间无明显变化。而SBR在4.4 V电位后电流急剧上升,发生氧化反应。

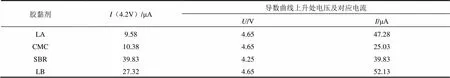

对CV曲线进行求导,得出胶黏剂氧化电位及其氧化电位下的峰电流列于表1;SBR氧化电位较低为4.25 V,LA、LB有较高的氧化电位为4.65 V。因此,SBR作为正极胶黏剂使用时,在较高电位下不够稳定,氧化或失效风险较大,作为正极体系的水性胶黏剂LA和LB更为适宜。

表1 胶黏剂氧化电位及峰电流

LA水性胶黏剂在室温至286 ℃较为稳定,286 ℃以后LA发生分解。LA有较好的热稳定性,有助提升电池安全性[10-11]。图2为LB水性胶黏剂的TG-DTA曲线,可以看到在LB在室温至300 ℃较为稳定,从室温开始升温过程中200 ℃开始失重,200~300 ℃有5%左右的少量失重。在325 ℃开始出现明显的失重,350~400 ℃ LB完全分解。LB分解温度较高,有较好的热稳定性,在300 ℃以内非常稳定,其热稳定性优于LA。

2.2 胶黏剂电化学性能

分别使用LA和LB作为磷酸铁锂水性胶黏剂,按照质量比(活性物质)∶(导电剂)∶(胶黏剂)=85∶10∶5制作了正极极片,制成CR2025扣式电池。图3为LA和LB应用在磷酸铁锂正极材料所制成的电池在0.1C和0.4C充放电曲线,其 0.1C克容量发挥分别为158 mA·h/g和157 mA·h/g,0.4C克容量分别为147 mA·h/g和142 mA·h/g。采用LA作为胶黏剂的磷酸铁锂正极材料克容量发挥较高,特别是在提高充放电倍率后优势更明显;同时LA具有更好的电压平台,而LB在放电末期时电压降低较快。LA的 PAN 链段具有离子导电性,减小了离子迁移因素对锂离子电池内阻的影响,因此更利于电池容量的发挥、减小电池极化。

图4为LA和LB电池在0.4C循环20次后放电态测试的交流阻抗谱图,其中半圆弧在高频端与轴的交点为电池的欧姆电阻s。斜线代表锂离子扩散阻力(Warburg阻抗)。圆弧的半径则对应电荷转移电阻ct。LA相对LB有较低的s和ct,减小了其充放电过程中电荷传递阻力,有助提高电池容量、倍率性能。

图5是根据EIS数据绘制的′与-0.5关系曲线。′与-0.5有非常好的线性关系。拟合效果较好,同时得出斜率。由阻抗拟合结果可求出e和ct,且由公式

re=e+ct+w-0.5

可得出w值。对于LA电池w=31.95,LB电池w=49.88,将其代入公式

计算得出LA的Li+扩散系数=6.2×10-14cm2·s-1;LB的Li+扩散系数=1.8×10-14cm2·s-1。

2.3 水性胶黏剂在磷酸铁锂电池中应用

图6为采用LA和LB制成的磷酸铁锂极片分别放大3000倍和10000倍的SEM图像,从放大3000倍的SEM图像可以看出,采用LA和LB材料的电极片颗粒分布均匀,未有明显团聚现象。从放大10000倍的SEM图像可以看到,颗粒之间的黏合较好,无明显空隙或开裂、缝隙存在。采用两种水性胶黏剂制成的材料均有较好的分散性和黏结性。

图7为采用LA胶添加量分别为4%和3%制成2 A·h电池1C充放电曲线,LA添加量为4%和3%时,电池分别记为LA4和LA3,正极克容量发挥分别为125 mA·h/g和140 mA·h/g;不同添加量的LA胶对电池容量及正极克容量发挥影响较大,随胶含量降低正极克容量有所提升。

图8(a)为采用LB添加量分别为4%、3%和2.5%,压实密度2.25 g/cm3制成2 A·h电池0.2C充放电曲线。图8(b)为LB添加量为2.5%,压实密度分别为2.20 g/cm3、2.25 g/cm3和2.30 g/cm3制成 2 A·h电池0.2C充放电曲线。采用LB胶黏剂,LB添加量对电池容量有所影响,随添加量降低电池容量有所提升,对正极克容量的发挥影响不大;随LB添加量增加,电池充电电压平台提高,电池放电电压平台降低,充放电中电池极化增加。LB胶相对LA制成极片的电子电导和离子电导低,因此随LB添加量的增加电池极化增大。压实密度对电池容量及正极克容量的发挥无明显影响。

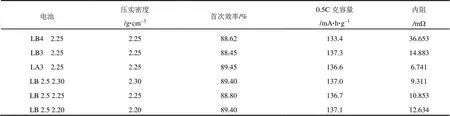

表2为采用不同胶及不同胶含量和压实密度制成电池容量和内阻情况,正极极片均采用340 g/m2的涂覆量。压实密度2.25 g/cm2时LA3和LB3电池内阻分别为6.7 mΩ和14.9 mΩ,采用相同的胶含量,LB制成电池内阻明显偏大。相同压实下,LB4、LB3和LB2.5电池内阻分别为36.6 mΩ、14.9 mΩ和10.85 mΩ,随LB胶含量的降低,电池内阻明显降低。相同胶含量下,LB2.5随压实密度的增加,电池内阻有所降低。同前面交流阻抗测试结果较为一致,LA相对LB有更低的电阻和较高的电导。采用LA胶、降低胶的含量、提高压实均有助于降低极片电阻和电池内阻。

表2 不同胶及不同胶含量和压实密度制成电池容量和内阻

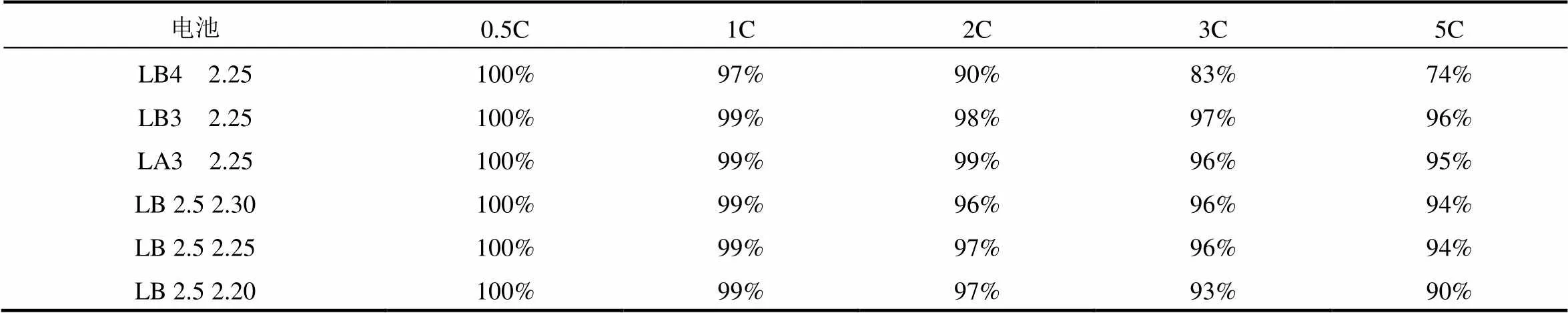

表3为采用不同胶及不同胶含量和压实密度 制成电池的0.5C、1C、2C、3C和5C容量保持率;LB4、LB3和LB2.5电池3C放电容量保持分别为83%,96%和96%,同前面电池内阻测试情况较为一致,在2~5C的高倍率放电下,降低胶含量和提升极片压实密度有助于提升电池倍率性能。

表3 不同胶及不同胶含量和压实密度制成电池不同倍率容量保持率

3 结 论

水性胶黏剂LA和LB氧化电位较高为4.65V,更适宜用作正极胶黏剂。LB热分解温度为325 ℃,热稳定性优于LA。通过EIS测试表明LA有较小s和ct,LA和LB制成磷酸铁锂电极离子扩算系数分别为6.2×10-14cm2·s-1和1.8×10-14cm2·s-1。LA的 PAN 链段具有离子导电性,可减小胶对锂离子电池内阻的影响。胶含量对电池容量影响较大,较低胶含量有助提升克容量发挥和电池容量,适中的压实密度利于降低电池内阻,提升电池倍率等性能。对于LA胶添加量3%,LB胶添加量2.5%,极片压实2.25 g/cm3时,电池具最佳综合电性能。

与传统的有机体系胶黏剂相比,水性的胶黏剂具有无有机类的溶剂排放、对环境无污染、成本相对较低、能源消耗少、对合浆涂布生产温度条件要求低、使用便捷等优点。水性胶黏剂的研究也得到了越来越多的关注和重视。未来需从水性胶黏剂成分、分子结构以及其粘结机理,探讨结构与性能的关系,对水性胶黏剂的润湿性、减少添加量等方面进行实验和研究,在多学科和领域加强研发合作,借鉴非锂离子电池行业成功经验,推动其广泛的应用和实际生产的推广。

[1] 马璨, 吕迎春, 李泓. 锂离子电池基础科学问题(VII)正极材料[J].储能科学与技术, 2014, 3(1): 53-65.

MA Can, LV Yingchun, LI Hong. Fundamental scientific aspects of lithium ion batteries (VII) positive electrode materials[J]. Energy Storage Science and Technology, 2014, 3(1): 53-65.

[2] 柴丽莉, 张力, 曲群婷, 等. 锂离子电池电极粘结剂的研究进展[J].化学通报, 2013, 76(4): 299-301.

CHAI Lili, ZHANG Li, QU Qunting, et al. The research progress of lithium ion battery electrode binder[J]. Chemistry, 2013, 76(4): 299-301.

[3] 郝连升, 蔡宗平, 李伟善. 锂离子电池用水基黏结剂的研究进展[J].电源技术, 2010, 34(3): 303-306.

HAO Linsheng, CAI Zongping, LI Weishan. The research progress of lithium ion battery electrode binder[J]. Journal of Power Source, 2010, 34(3): 303-306.

[4] 周晓谦. 锂电池专用黏结剂研究进展[J].化工新型材料, 2013, 41(3): 11-13.

ZHOU Xiaoqian. Review of lithium battery special adhesive[J]. New Chemical Materials, 2013, 41(3): 11-13.

[5] ORLENIUS J, LYCKFELDT O, KASVAYEE K A, et al. Water based processing of LiFePO4/C cathode material for Li-ion batteries utilizing freeze granulation[J]. Journal of Power Sources, 2012, 213: 119-127.

[6] VIACHESLAV B, VOLODYMYR K. The influence of polymer binders on the performance of cathodes for lithium-ion batteries [J]. Material Science and Applied Chemistry, 2010, 21: 67-71.

[7] CAI Z P, LIANG Y, LI W S. Preparation and performances of LiFePO4cathode in aqueous solvent with polyacrylic acid as a binder[J]. Journal of Power Source, 2008, 189: 547-551.

[8] GUERFI A, KANEKO M, PETTCLERC M. LiFePO4water-soluble binder electrode for Li-ion batteries[J]. Journal of Power Sources, 2007, 163(2): 1047-1052.

[9] PROSINI P P, CAREWSKA M, CENTO C, et al. Poly vinyl acetate used as a binder for the fabrication of a LiFePO4-based composite cathode for lithium-ion batteries[J]. Electrochimica Acta, 2014, 150: 129-135.

Application of different aqueous binders in LiFePO4electrode

1,2,1,2,2,2,3,3,1,2

(1Department of chemical engineering, Shanghai Jiao Tong University, Shanghai Electrochemical Energy Device Engineering Technology Research Center, Shanghai 200240, China;2Sinopoly Battery Research Institute, Shanghai 200241, China;3BYD Automobile Company Limited, Shenzhen 518118, Guangdong, China)

Binder is indispensable and also has a direct impact on the performance of lithium-ion batteries. The introduction of aqueous binders into the manufacturing process of lithium-ion batteries can be more environmentally friendly, and meanwhile decrease the manufacturing cost and bring great economic benefit by its development and application. In this work two kind of polyacrylate binders LA and LB were used in LiFePO4electrodes and the electrochemical performance of the prepared electrodes were investigated. Electrochemical test showed that the oxidation potential of the polyacrylate binder was about 4.65 V. Due to its higher oxidation potential, the polyacrylate binder is more suitable for the cathode of lithium-ion batteries. In comparison with LA, the LB binder showed better thermal stability with a decompose temperature of 318 ℃. Lithium ion diffusion coefficients for LA and LB electrodes were 6.2×10-14cm2/sand 1.8×10-14cm2/s, respectively. The effect of LA and LB binders on the electrode manufacturing properties, the battery capacity, rate performance, and cycle life were detailedly investigated and the optimized strategy for the application of aqueous binders in the LiFePO4based electrodes were obtained. The results indicated that 3% of the LA binder content, 2.5% of the LB binder content, and 2.25 g/cm3of the compaction density are the optimized condition for the batteries to obtain a best cycle life and overall performance.

LiFePO4;aqueous binders; lithium-ion batteries

10.12028/j.issn.2095-4239.2016.0027

TK 911

A

2095-4239(2017)01-116-06

2016-06-12;

2016-08-09。

国家重点基础研究发展计划项目(973计划)(2014CB239703),国家自然科学基金(21336003,21573147)及上海市科委项目(14DZ2250800,15ZR1422300)。

李山河(1970—),男,高级工程师,硕士研究生,研究方向为锂离子电池制造工艺,E-mail:shli@sinopolybattery.com;

马紫峰,教授,E-mail:zfma@sjtu.edu.cn。