酶解对枸杞果出汁率的影响

王 娅,马文平,*,许兰仙,姜一山

(1.北方民族大学生物科学与工程学院,宁夏银川 750021;2.北方民族大学材料科学与工程学院,宁夏银川 750021)

酶解对枸杞果出汁率的影响

王 娅1,马文平1,*,许兰仙1,姜一山2

(1.北方民族大学生物科学与工程学院,宁夏银川 750021;2.北方民族大学材料科学与工程学院,宁夏银川 750021)

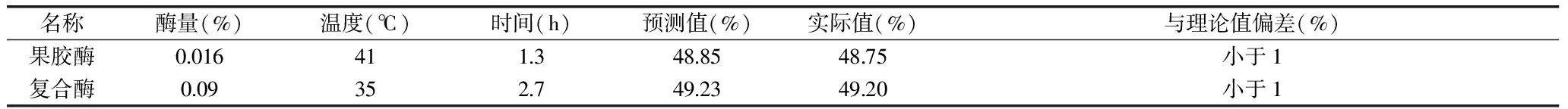

以宁夏枸杞鲜果为原料,经打浆与护色后,用不同酶制剂进行酶解处理,结合酶量、反应温度、反应时间及底物pH,考察对枸杞出汁率和可溶性固形物的影响。经单因素和Box-Behnken优化实验,确定枸杞浆最佳酶解工艺。实验确定的果胶酶酶解最优条件为:果胶酶添加量0.016%,温度41 ℃,酶解时间1.3 h,枸杞浆出汁率为48.75%。复合酶酶解最优条件为:复合酶(果胶酶∶纤维素酶=3∶7)添加量0.09%,酶解温度35 ℃,酶解时间2.7 h,枸杞浆出汁率为49.20%。且两种酶对可溶性固形物无显著性影响(p>0.05)。结果表明:果胶酶及复合酶均能大幅度提高枸杞果的出汁率,但复合酶比单一果胶酶对提高枸杞果出汁率效果更好。

枸杞鲜果,果胶酶,复合酶,出汁率,可溶性固形物

枸杞为茄科植物枸杞(LyciumChinese Mill)的干燥成熟果实,是一种药食两用植物,广泛分布在我国北方地区的河北、内蒙古、山西、陕西、甘肃、宁夏、新疆和青海等地。中心分布区域在甘肃河西走廊、青海柴达木盆地以及青海至山西的黄河沿岸地带[1]。枸杞味甘、性平,具有多种药理作用和生物活性功能。枸杞多糖是其中的主要活性成分之一,研究表明枸杞多糖具有增强免疫力、抗衰老[2]、控制血糖、保护神经[3]、抗疲劳[4]、抑制肿瘤生长和细胞突变[5]等作用。

枸杞果实富含果胶、纤维素等大分子物质,破碎后枸杞汁粘度大,取汁困难且出汁率不高。通过纤维素酶、果胶酶能有效降解这些大分子物质,提高果蔬的出汁率,还能明显的提高果汁的过滤效率,减少化学澄清剂的用量,改善果汁质量,保留果汁中的营养成分。Sreenath等[6]研究了纤维素酶和果胶酶对降低芒果浆黏度的影响,发现丹麦产的Ultrazym100对降低芒果浆黏度的能力效果最好,可使黏度降低82%,果胶酶和纤维素酶同时使用时能将出汁率提高8%~10%。赵艳玲等[7]在使用果胶酶对树莓出汁率影响的研究表明,果胶酶可以提高树莓的出汁率,并且对树莓汁中的可溶性固形物含量影响很小;孙平等[8]在使用果胶酶对枸杞汁的澄清实验研究中表明,果胶酶可提高枸杞果汁透光率,明显改善果汁澄清效果。王梦泽等[9]应用响应面优化枸杞浊汁酶解工艺,结果表明,果胶酶和纤维素酶均可提高枸杞出汁率。

实验以宁夏枸杞鲜果为原料,经打浆护色后进行酶解工艺处理,分别考察果胶酶及复合酶添加量、酶解时间、酶解温度、底物pH对枸杞浆出汁率和可溶性固形物的影响,并应用Box-Behnken响应面法对酶解工艺条件进行优化,确定最佳工艺参数,为枸杞深加工及功能性成分的研发提供参考。

1 材料与方法

1.1 材料与仪器

枸杞鲜果 2014、2015年7月上旬采摘于宁夏芦花台园林场,经挑选、除杂、清洗后储存于-60 ℃超低温冰箱;果胶酶 酶活力5万U/g,河南东顺化工产品有限公司;纤维素酶 酶活力20万U/g,上海权旺生物科技有限公司;维生素C 上海金穗生物科技有限公司;95%乙醇、无水乙醇等 均为分析纯。

H2050R-1型台式高速冷冻离心机 湖南湘仪离心机仪器有限公司;电热鼓风干燥箱 上海一恒科学仪器有限公司;HH·SY21-Ni型电热恒温水浴锅 北京长源实验设备厂;752N型紫外可见分光光度计 上海精密科学仪器有限公司;VBR型手持折光仪 北京维欣仪奥科技发展有限公司;FSH-2型高速电动匀浆机 常州润华电器有限公司;DW-86L386型海尔超低温冰箱 青岛海尔特种电器有限公司;SHA-B型恒温振荡器 常州国华电器有限公司;PHS-3EpH酸度计;PL203型电子天平(0.0001 g) 梅特勒-托利多仪器有限公司;200目过滤袋等。

1.2 实验方法

1.2.1 枸杞汁的制备 枸杞鲜果(-60 ℃)→解冻、回温→热烫(沸水,5 min)→打浆→护色→酶解→灭酶→离心→过滤→枸杞汁。

1.2.1.1 解冻、回温 从超低温冰箱取出枸杞冷冻果,放入4 ℃冰箱,熔化。

1.2.1.2 热烫、打浆 将熔化后的枸杞果,于沸水中热烫5 min,取出,立刻放入冷水中,直到温度达到常温,然后使用匀浆机制备枸杞浆,备用。

1.2.1.3 护色 维生素C的添加量为0.3%,搅拌均匀,室温放置1 h对枸杞浆进行护色。

1.2.2 可溶性固形物含量的测定 用VBR型手持折光仪测定。

1.2.3 褐变指数的测定 采用分光光度计法,将加入VC后的果浆经4层纱布过滤,收集滤液。准确量取每种滤液各5 mL,分别加入5 mL 95%乙醇提取,在9000 r/min下离心15 min,取上清液在分光光度仪420 nm下测其OD值。该吸光度值指的是非酶促反应产生褐变的褐变指数[10]。

1.2.4 出汁率的计算

出汁率(%)=(获得汁液质量-加水质量)/原料质量×100[11]

1.2.5 果胶酶酶解工艺参数的确定 根据预实验结果,选择果胶酶添加量、酶解时间、酶解温度、底物pH为主要工艺参数,以枸杞浆出汁率及可溶性固形物为评价指标进行实验。重复三次。

称取经过护色后的枸杞浆400 g,分别研究果胶酶添加量(分别添加0.005%、0.01%、0.03%、0.05%、0.1%、0.15%的果胶酶,在40 ℃下,酶解2 h,不添加果胶酶为空白对照),酶解温度(添加果胶酶0.1%,分别在30、35、40、45、50、55 ℃下,酶解2 h),酶解时间(添加果胶酶0.1%,在40 ℃下,分别酶解0.5、1、1.5、2、2.5、3 h),底物pH(果胶酶0.1%,在40 ℃下,分别调节pH为3.0、3.5、4.0、4.5、5.0、5.5,酶解2 h)对出汁率及可溶性固形物含量的影响。

1.2.6 果胶酶酶解工艺参数的优化 利用Box-Benhnken的中心组合实验设计,选取对枸杞浆出汁率影响显著的3个因素,果胶酶添加量、酶解温度、酶解时间,采用3因素3水平的响应面分析方法进行优化实验设计,如表1所示。

表1 响应面实验因素水平表

1.2.7 复合酶酶解工艺参数的确定

1.2.7.1 复合酶比例的确定 选取果胶酶与纤维素酶复配,设置两种酶的添加量比例为1∶9、2∶8、3∶7、4∶6、6∶4、7∶3,取枸杞浆10 g,加入0.2%的复合酶,40 ℃水浴酶解1.5 h,测定枸杞浆出汁率。重复三次。

1.2.7.2 其他工艺参数的确定 根据预实验结果,选择复合酶添加量、酶解时间、酶解温度、底物pH为主要工艺参数,以枸杞浆出汁率及可溶性固形物为评价指标进行各项单因素实验,重复三次。

称取经过护色后的枸杞浆400 g,分别研究复合酶添加量(分别添加0.03%、0.05%、0.07%、0.09%、0.11%、0.13%的复合酶,在40 ℃下,酶解2 h);酶解温度(添加复合酶0.03%,分别在30、35、40、45、50、55 ℃下,酶解2 h);酶解时间(添加复合酶0.03%,在40 ℃下,分别酶解0.5、1、1.5、2、2.5、3 h);底物pH(复合酶0.03%,在40 ℃下,分别调节pH为3.0、3.5、4.0、4.5、5.0、5.5,酶解2 h)对出汁率及可溶性固形物含量的影响。

1.2.8 复合酶酶解工艺参数的优化 利用Box-Benhnken中心组合实验设计,选取对枸杞浆出汁率影响显著的3个因素,复合酶添加量、酶解温度、酶解时间,采用3因素3水平的响应面分析方法进行优化实验设计,如表2所示。

1.2.9 数据处理 数据处理EXCEL,统计采用IBM SPSS Statistics Version 21 软件进行显著性分析。

表2 响应面实验因素水平表

2 结果与分析

2.1 果胶酶对枸杞浆出汁率的影响

2.1.1 果胶酶添加量对枸杞浆出汁率的影响 图1表明,对照处理枸杞浆的出汁率为54.42%,随着果胶酶量的添加,枸杞浆出汁率呈先上升后下降的趋势,当酶的添加量在0.01%~0.03%之间,枸杞浆的出汁率、可溶性固形物,没有显著性(p>0.05)变化,因此确定果胶酶的添加量为0.01%。果胶酶添加量较少时,果胶物质分解不完全,出汁率较差;酶用量过多时,高浓度底物降低了水的有效浓度,降低了分子扩散性,从而降低了酶促反应速度,影响了出汁效果,降低了出汁率[12]。

图1 果胶酶添加量对枸杞浆出汁率及可溶性固形物的影响Fig.1 Effect of pectinase adding amount on wolfberry pulp juice yield and soluble solids

图2 酶解温度对枸杞浆出汁率及可溶性固形物的影响Fig.2 Effect of enzymolysis temperature on the Chinese wolfberry pulp juice yield and soluble solids

2.1.2 酶解温度对枸杞浆出汁率的影响 图2表明,随着温度的增加,枸杞浆的出汁率先增大后减少,当温度达到40 ℃时,出汁率达到最大,而可溶性固形物没有显著性(p>0.05)变化,因此,确定酶解温度为40 ℃。这主要是因为酶在最适温度范围内,酶活性最强,酶促反应速度最大;随着温度的升高,酶活性逐渐降低,影响了出汁率。

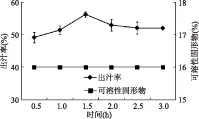

2.1.3 酶解时间对枸杞浆出汁率的影响 图3表明,随着时间的增加,枸杞浆的出汁率先增大后减少,当达到1.5 h时,出汁率最大,而可溶性固形物的含量,没有显著(p>0.05)变化,因此,确定酶解时间为1.5 h。这主要是因为酶解时间不足,会导致酶解不完全,影响出汁效果,酶解时间过长,则会造成出汁成本的提高和生产效率的降低。

图3 酶解时间对枸杞浆出汁率及可溶性固形物的影响Fig.3 Effect of enzymolysis time on Chinese wolfberry pulp juice yield and soluble solids

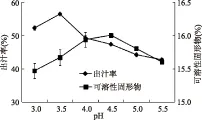

2.1.4 底物pH对枸杞浆出汁率的影响 图4表明,随pH的增大,枸杞浆出汁率、可溶性固形物先增大后减少,当pH为3.5时,出汁率为最大,而可溶性固形物在pH达到4.5时为最大,由于枸杞浆的自然pH为4.38,因此,确定底物pH为枸杞浆自然pH。

图4 底物pH对枸杞浆出汁率及可溶性固形物的影响Fig.4 Effect of substrates pH on wolfberry pulp juice yield and soluble solids

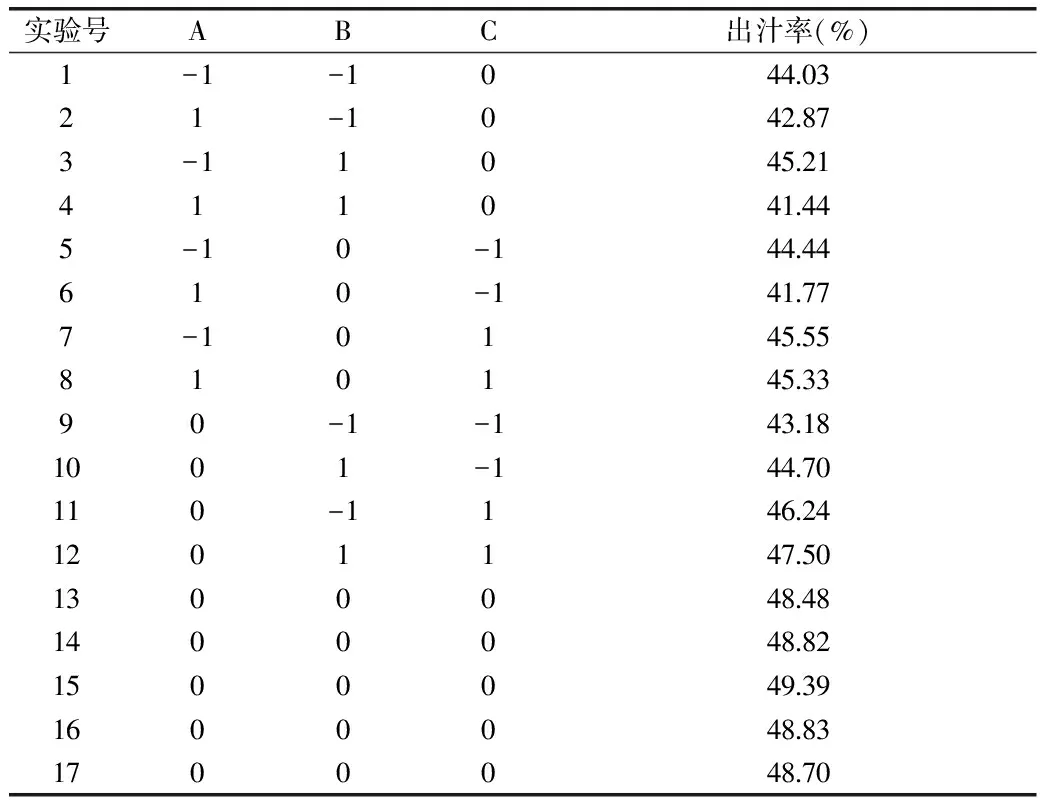

2.1.5 果胶酶响应面优化实验结果 利用Design-expert 8.0.6.1对实验数据(表3)进行分析,因子经回归拟合,得到回归方程:

Y=48.58-1.55A+0.55B-0.82C+0.76AB-0.20AC-0.16BC-5.01A2-2.47B2-1.23C2

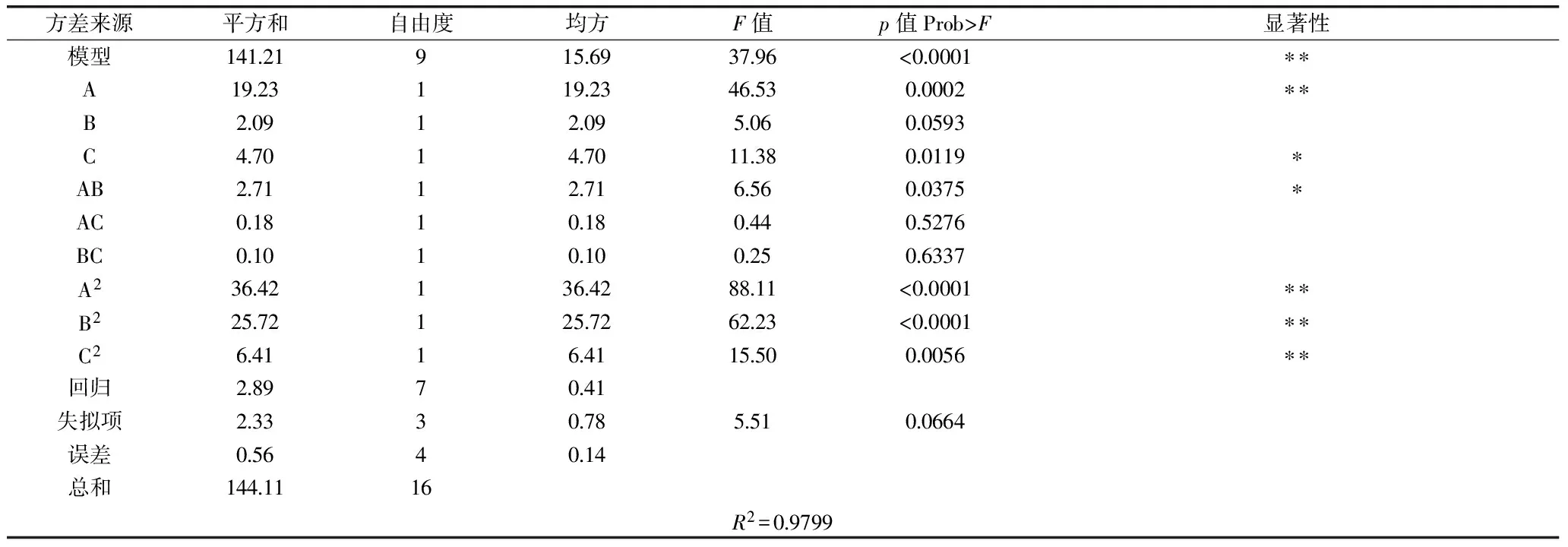

表4 响应面模型的方差分析

注:*为显著(p<0.05),**为极显著(p<0.01);表6同。

表3 响应面实验设计及实验结果

决定系数R2为0.9799,表明所选择的模型很好的拟合了实验数据。由表4可知,该模型的F=37.96,p<0.0001,表明实验所采用的二次模型是极显著的,可以采用回归模型对响应值(枸杞浆出汁率)进行预测。失拟项p为0.0664不显著(p>0.05),表明模型是稳定的,能很好的预测实际枸杞浆出汁率的变化。因素A、A2、B2、C2(p<0.01)对出汁率均有极显著影响,而因素C、AB(p<0.05)对出汁率有显著影响。

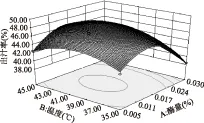

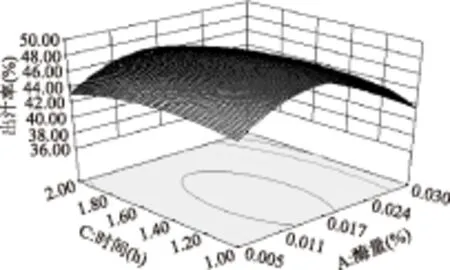

2.1.6 果胶酶响应面优化分析 由图5可知,当酶量一定时,枸杞浆的出汁率随着温度的变化趋势,先增大后减小。当酶解温度一定时,枸杞浆的出汁率随着酶量的变化趋势,先增大后减小。这是由于温度较低时果胶酶酶解枸杞细胞壁酶解不完全,所以出汁率较低,当达到一定温度后,随着温度进一步升高果胶酶活性降低,枸杞出汁率减少。

图5 果胶酶添加量A与酶解温度B对枸杞浆出汁率的响应面Fig.5 Responsive surfaces of Y=f(A,B)

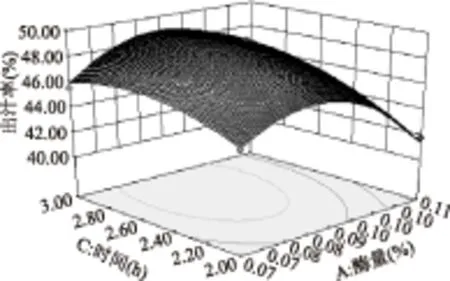

由图6可知,当酶量一定时,枸杞浆的出汁率随着时间的延长,先增大后减小,但其变化的幅度不大。当酶解时间一定时,枸杞浆的出汁率随着酶量的变化趋势,先增大后减小。

图6 果胶酶添加量A与酶解时间C对枸杞浆出汁率的响应面Fig.6 Responsive surfaces of Y=f(A,C)

由图7可知,当酶解温度一定时,枸杞浆的出汁率随着时间的延长,变化幅度极微。当酶解时间一定时,枸杞浆的出汁率随着酶解温度的变化趋势,逐渐增大,当升高到一定温度后出汁率升高极微。

图7 酶解温度B与酶解时间C对枸杞浆出汁率的响应面Fig.7 Responsive surfaces of Y=f(B,C)

根据果胶酶酶解枸杞原浆的响应面优化结果得出,果胶酶添加量0.016%,温度40.5 ℃,酶解时间1.34 h,枸杞浆的理论出汁率为48.85%。

2.1.7 果胶酶最优酶解条件的验证 在可操作的情况下,校正果胶酶酶解枸杞原浆的最优酶解条件果胶酶添加量0.016%,温度41 ℃,酶解时间1.3 h,经验证,得出其最高出汁率为48.75%,与理论值48.85%接近。

2.2 复合酶对枸杞浆出汁率的影响

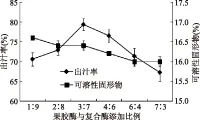

2.2.1 复合酶比例的确定 由图8可知,随着果胶酶所占比例量的增加纤维素酶所占比例量的减少,枸杞浆的出汁率先增大后减少,可溶性固形物的含量逐渐降低。当果胶酶与纤维素酶添加量的比例为3∶7时,枸杞浆出汁率最大,因此,确定复合酶中果胶酶含量与纤维素酶含量比例为3∶7。

图8 果胶酶与纤维素酶添加比例对出汁率与可溶性固形物的影响Fig.8 Effect of pectinase,cellulase and proportion on juice yield and soluble solids

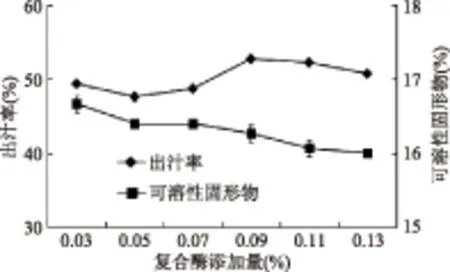

图9 复合酶添加量对枸杞浆出汁率及可溶性固形物的影响Fig.9 Effect of composite enzyme addition amount on wolfberry pulp juice yield and soluble solids

2.2.2 复合酶添加量对枸杞浆出汁率的影响 图9表明,随复合酶量添加量的增加枸杞浆出汁率先增大后减少,酶量在0.09%时,枸杞浆的出汁率为最大。可溶性固形物随酶量的增加,逐渐减少。因此确定果胶酶的添加量为0.09%。这主要是因为酶添加量少时,果胶、纤维素物质分解不完全,出汁效果差,酶添加量过多时,高浓度底物降低了水的有效浓度,降低了分子扩散性,从而降低了酶促反应速度,影响了出汁效果,降低了出汁率。

2.2.3 复合酶酶解温度对枸杞浆出汁率的影响 图10表明,随着温度的增加,枸杞浆的出汁率先逐渐增大,当温度达到35 ℃时,出汁率达到最大,而可溶性固形物(p>0.05)没有显著性变化,因此,确定酶解温度为35 ℃。根据酶反应动力学,温度对酶的反应是两面性的:随着温度的上升,反应速度增加,直到最大速度为止,高温时酶反应速度减小,这是酶本身变性所致[13]。该酶的最适温度是30~45 ℃。

图10 酶解温度对枸杞浆出汁率及可溶性固形物的影响Fig.10 Effect of enzymolysis temperature on the Chinese wolfberry pulp juice yield and soluble solids

2.2.4 复合酶酶解时间对枸杞浆出汁率的影响 图11表明,随着时间的增加,枸杞浆的出汁率先增大后减少,当达到2.5 h时,出汁率最大,而可溶性固形物的含量(p>0.05),没有显著变化,因此,确定酶解时间为2.5 h,这主要是适宜的酶解时间使枸杞浆的出汁率达到了最大。

图11 酶解时间对枸杞浆出汁率及可溶性固形物的影响Fig.11 Effect of enzymolysis time on Chinese wolfberry pulp juice yield and soluble solids

2.2.5 底物pH对枸杞浆出汁率的影响 图12表明,随着pH的增大,枸杞浆出汁率、可溶性固形物先增大后减小,当pH为3.5时,出汁率为最大,而可溶性固形物在pH达到4.5时为最大,由于枸杞浆的自然pH为4.38,因此,确定底物pH为枸杞浆自然pH。

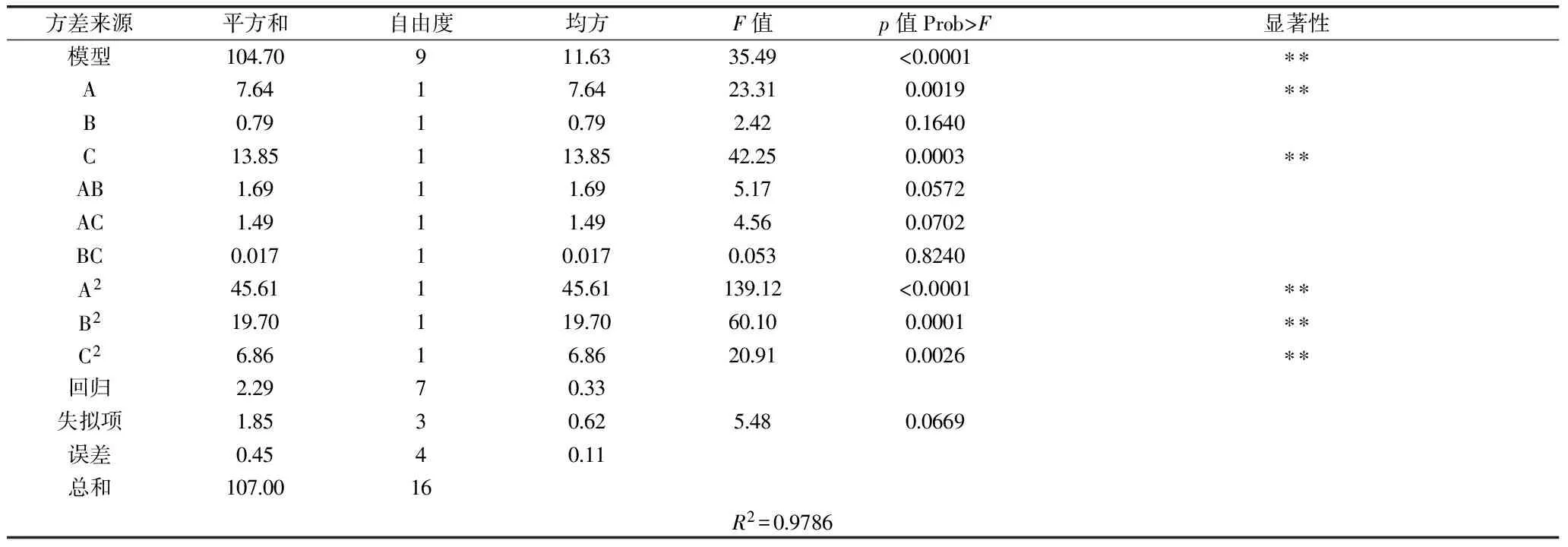

2.2.6 复合酶响应面优化实验结果 利用Design-expert 8.0.6.1对实验数据(见表5)进行分析,因子经回归拟合,得到回归方程:Y=48.84-0.98A+0.31B+1.32C-0.65AB+0.61AC-0.066BC-3.29A2-2.16B2-1.28C2

决定系数R2为0.9786,表明所选择的模型很好的拟合了实验数据。由表6可知,该模型的F=

表6 响应面模型的方差分析

图12 底物pH对枸杞浆出汁率及可溶性固形物的影响Fig.12 Substrates pH of wolfberry pulp juice yield and the effect of soluble solids

表5 响应面实验设计及实验结果

35.49,p<0.0001,表明实验所采用的二次模型是极显著的,可以采用回归模型对响应值(枸杞浆出汁率)进行预测。失拟项p为0.0669不显著(p>0.05),表明模型是稳定的,能很好的预测实际枸杞浆出汁率的变化。因素A、C、A2、B2、C2(p<0.01)对响应值Y均有极显著影响,对响应值Y 的交互作用中都表现为不显著。

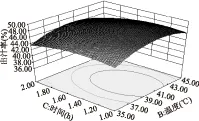

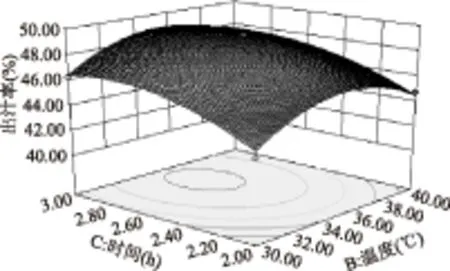

2.2.7 复合酶响应面优化分析 由图13可知,当酶量一定时,枸杞浆的出汁率随着温度的变化,先增大后减小。 当酶解温度一定时,枸杞浆的出汁率随着酶量的变化,先增大后减小。

图13 复合酶添加量A与酶解温度B对枸杞浆出汁率的响应面 Fig.13 Responsive surface of Y=f(A,B)

由图14可知,当酶量一定时,枸杞浆的出汁率随着时间的延长,先增大后减小,但其变化的幅度不大。当酶解时间一定时,枸杞浆的出汁率随着酶量的变化趋势,先增大后减小。

由图15可知,当酶解温度一定时,枸杞浆的出汁率随着时间的延长,逐渐增大最后趋于稳定,但其变化的幅度不大。当酶解时间一定时,枸杞浆的出汁率随着酶解温度的变化趋势,逐渐增大最后降低。

表7 两种酶酶解最优条件的比较

图14 复合酶添加量A与酶解时间C对枸杞浆出汁率的响应面Fig.14 Responsive surfaces of Y=f(A,C)

图15 酶解温度B与酶解时间C对枸杞浆出汁率的响应面Fig.15 Responsive surfaces of Y=f(B,C)

根据复合酶酶解枸杞原浆的响应面优化结果得出,复合酶(果胶酶∶纤维素酶=3∶7)添加量0.09%,酶解温度35.4 ℃,酶解时间2.74 h,枸杞浆的理论出汁率为49.23%。

2.2.8 复合酶最优酶解条件的验证 在可操作的情况下,复合酶酶解枸杞原浆的最优酶解条件校正为复合酶添加量0.09%,酶解温度35 ℃,酶解时间2.7 h下,经验证,得出其最高出汁率为49.20%,与理论值49.23%相接近。

2.3 两种酶的比较及确定

经实验验证后,得出实际值与预测值的相对偏差都在1%以内,说明所得到的模型是可靠且可以应用的模型。对照组枸杞浆的出汁率为43.60%,经过果胶酶处理后,枸杞浆的出汁率为48.75%,比对照组高出了5.15%。经过复合酶处理后,枸杞浆的出汁率为49.20%,比果胶酶处理后,枸杞浆的出汁率高出了0.45%。果胶酶及复合酶都能提高枸杞浆的出汁率,但复合酶比单一果胶酶提高出汁率效果更好。这可能是因为枸杞的细胞壁中含有大量的果胶、纤维素等大分子物质,单一的果胶酶只能降解枸杞浆中的果胶,使枸杞浆的粘度下降,提高出汁率。

而复合酶主要是由果胶酶和纤维素酶组成,除了可以降解果胶,还可以降解纤维素,更进一步的提高了枸杞浆的出汁率,与仇小妹等[14]采用果胶酶和复合酶对于提高蓝莓果出汁率的研究结果一致。

3 结论

通过实验确定果胶酶酶解最优条件为:果胶酶添加量0.016%,温度41 ℃,酶解时间1.3 h,出汁率为48.75%。复合酶酶解最优条件为:复合酶(果胶酶∶纤维素酶=3∶7)添加量0.09%,酶解温度35 ℃,酶解时间2.7 h,出汁率为49.20%。复合酶比单一果胶酶提高枸杞浆的出汁率更好,且两种酶对可溶性固形物含量影响较小。

[1]高春燕. 枸杞多糖的提取分离技术及其特性研究[D].西安:陕西师范大学,2006.

[2]韩秋菊,赵佳.超声法提取枸杞多糖工艺优化[J]. 科学技术与工程,2013,13(13):3783-3785.

[3]董淑楠,朱柯蕙,印虹,等.枸杞多糖的理化性质及其免疫调节研究进展[J]. 中国医药生物技术,2013,8(1):66-68.

[4]范远景,余芳芳,张平,等.超滤法分离枸杞多糖的工艺研究[J]. 安徽农业科学,2011,39(22):13400-13403.

[5]刘杰麟,章灵华,钱玉昆.枸杞多糖对S180荷瘤小鼠的免疫抑瘤作用[J]. 中国免疫学杂志,1996,12(2):15.

[6]Sreenath H K,Nanjundaswamy A M,Sreekantuah K R. Effect of various cellulases and Pectinaseson viscosity reduction of mango pulp[J]. Journal of Food Science,1987,52(1):230-231.

[7]赵艳玲,王海峰,温鸿珍. 果胶酶对树莓出汁率影响的研究[J]. 中国酿造,2011(10):144-146.

[8]孙平,董艳玲,蔡波. 使用果胶酶对枸杞汁的澄清实验研究[J]. 天津轻工业学院学报,2000(3):50-52.

[9]王梦泽,王佳,赵小锋.响应面优化枸杞浊汁酶解工艺研究[J]. 安徽农业科学,2013,41(7):3121-3124.

[10]Meydav S,Saguy I,Kopelman I J. Browning determination in citrus products[J]. Joumal of Agricultural and Food Chemistry,1997(25):602-604.

[11]陈娟,阚健全,杜木英,等. 果胶酶制剂及其在果浆出汁率和果汁澄清方面的应用[J]. 中国食品添加剂,2006(3):119-124.

[12]百度百科.酶[OL].[2016-05-23].http://baike.baidu.com/link?url.

[13]顾晓颋,董庆利,戴澄,等.果胶酶处理提高芦荟出汁率的优化研究[J].农产品加工·学刊,2010(10):24-26.

[14]仇小妹,王英,董明盛,等. 复合酶酶解对蓝莓出汁率及总抗氧化能力的影响[J]. 食品科学,2013,24(34):25-29.

Effect of enzymatic hydrolysis on wolfberry fruit juice yield

WANG Ya1,MA Wen-ping1,*,XU Lan-xian1,JIANG Yi-shan2

(1.College of Life Science and Engineering,Beifang University of Nationalities,Yinchuan 750021,China; (2.School of Materials Science and Engineering,Beifang University of Nationalities,Yinchuan 750021,China)

The enzymatic hydrolysis treatment was performed with different enzyme preparations. And the effects of enzyme preparations on juice yield of Chinese wolfberry and soluble solids were obesrved combining with the enzyme amount,reaction temperature,reaction time and pH value of substrates. Through the single-factor experiment and Box-Behnken optimization experiment,the optimum enzymolysis process of Chinese wolfberry pulp was determined:addition amount of pectinase 0.016%,enzymatic hydrolysis temperature 41 ℃,enzymolysis time 1.3 h and juice yield of Chinese wolfberry pulp 48.75%. The optimum condition for the enzymatic hydrolysis of complex enzyme was:addition amount of complex enzyme(pectinase∶cellulase=3∶7)0.09%,enzymatic hydrolysis temperature 35 ℃,enzymolysis time 2.7 h and juice yield of Chinese wolfberry pulp 49.20%. And the two kinds of enzymes had no significantly different effect on soluble solids(p>0.05). The results showed that pectinase and complex enzymes could both improve the juice yield of Chinese wolfberry pulp,however,complex enzyme was better than single pectinase in increasing the juice yield of fresh Chinese wolfberry fruit.

fresh Chinese wolfberry fruit;pectinase;complex enzyme;juice yield;soluble solids

2016-04-11

王娅(1988-),女,硕士研究生,研究方向:现代农业与生态安全,E-mail:wangya201499@163.com。

*通讯作者:马文平(1966-),男,博士,教授,研究方向:农产品贮藏与加工工程,E-mail:petermana@163.com。

宁夏自然科学基金(NZ12200);北方民族大学国家自然科学基金前期培育项目(2014QZP010);北方民族大学研究生创新项目。

TS255.4

B

1002-0306(2016)22-0227-07

10.13386/j.issn1002-0306.2016.22.036