电池脉冲化成温度的控制

姚秋实,李鹏,李进兴,毛锦敏,庞明朵

(浙江天能电池集团有限公司,浙江 长兴 313100)

电池脉冲化成温度的控制

姚秋实*,李鹏,李进兴,毛锦敏,庞明朵

(浙江天能电池集团有限公司,浙江 长兴 313100)

内化成过程中温度的控制是影响化成质量的一个重要因素。脉冲化成技术能够减小电池的极化,降低温升。本文采用脉冲化成技术,研究了化成初始温度、环境温度、充电量、充电方式等对化成过程中电池温度的影响,为脉冲化成温度的控制提供了依据。

蓄电池;内化成;脉冲;温度控制;充电量;充电方式

0 引言

化成是电池生产过程中的重要工序之一。目前,国内铅酸蓄电池厂家基本上都采用内化成的方式。在加入硫酸及化成过程中会引起电池温度的升高。电池温度过高会导致负极板中添加剂分解,影响电池性能[1]。化成温度较高,形成的活性物质颗粒较大,比表面积较小,影响电池放电容量;另外,高温条件下化成的正极板比较疏松,容易软化脱落[2]。因此,控制电池化成温度对电池性能有重要意义[3]。采用脉冲充电可以有效地减小极化(欧姆极化、电化学极化、浓差极化),降低温升,缩短化成时间[4]。本文在无冷却水的条件下研究了低化成初始温度、环境温度、充电量、充电电压等对脉冲化成温度的影响。

1 实验

1.1 电池化成

挑选同批次相同型号的极板(控制正负极板质量偏差在中心质量 ±1 g)组装成半成品电池。采用真空加酸机对半成品电池进行定量加酸。加酸后放在水中,静置一段时间后取出电池,采用脉冲工艺进行无冷却水化成。

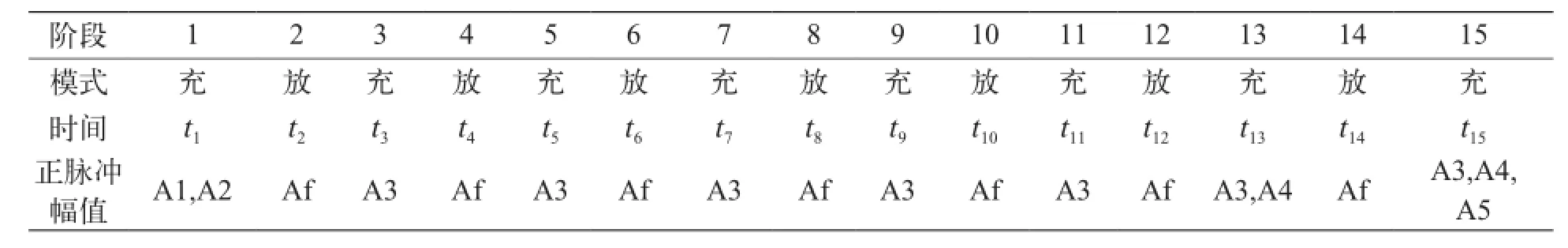

本实验采用 8 充 7 放的化成方式,化成各阶段如表 1 所示。在充电各阶段采用脉冲方式[5],放电阶段采用恒流放电方式。脉冲设置:正脉冲幅值 A,负脉冲幅值 B,正脉冲宽度 a,负脉冲宽度b,脉冲间隔 d。负脉冲幅值、正脉冲宽度、负脉冲宽度、脉冲间隔固定不变。其中 A1<A2<A3,A3>A4>A5。采用数据记录仪采集电池化或过程中表面温度。

表1 8充7放化成方法

1.2 电池检测

化成后的电池取出正极板,在流动的去离子水中浸泡 24 h,然后烘干。按照 GB/T 23636—2009检测极板中 PbO2含量。按照 GB/T 22199—2008 进行 2 小时率容量和低温容量测试。

2 结果与讨论

极板固化后,主要由 PbO、3BS、4BS、1BS、Pb 组成,固化后的极板呈碱性[6]。在加入硫酸后,硫酸与碱性的铅膏发生中和反应,产生大量热,电池内部温度急剧升高,经由极板、电解液、电池壳向外传递和辐射热量。实际测量电池外壳温度可高达 70℃,且高温段持续时间较长。为了避免高度导致的不良影响,电池在加酸后必须采用冷却水进行降温。

2.1 化成初始温度

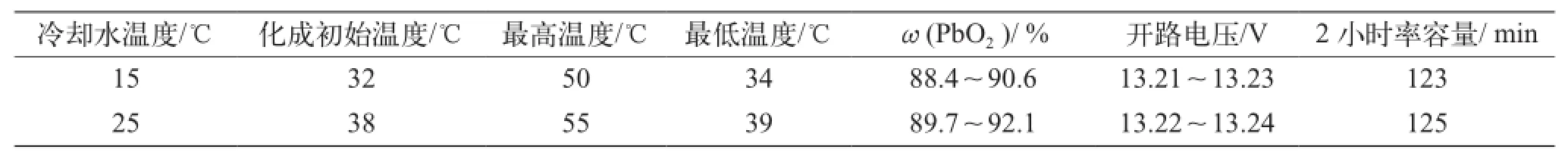

本实验将加酸电池分别放在装有相同质量冷却水的两水槽中(水温分别为 15℃和 25℃),静置一段时间后取出,在 30℃环境温度下采用相同工艺进行脉冲化成。

电池分别在 15℃和 25℃水中冷却一段时间后其表面温度分别为 32℃和 38℃。由于电池温度的降低与冷却水用量有关,因此采用电池从水中取出后的温度作为化成初始温度。图 1 所示的是不同初始温度化成过程中温度的变化。初始温度为 38℃比初始温度为 32℃在化成过程中温度高4℃~11℃。化成初始温度越高,化成过程中整体温度越高。从表 2 可知,初始温度为 32℃的电池化成过程中最高温度达 50℃,最低温度 34℃;初始温度为 38℃的电池在化成过程中最高温度达 55℃,最低温度 39℃。从水中取出后温度相差 6℃,最高温度与最低温度相差 5℃。化成后电池开路电压、PbO2含量、2 小时率容量基本上一致,初始温度为 38℃的各项参数比初始温度为 32℃的略高一点。在本工艺条件下,化成初始温度高 6℃,化成过程中温度同比增加 4~11℃,但对电池开路电压、PbO2含量、2 小时率容量等影响不大。

表2 不同初始温度下化成最高温度、最低温度以及电池 PbO2含量、开路电压、2 小时率容量

2.2 环境温度

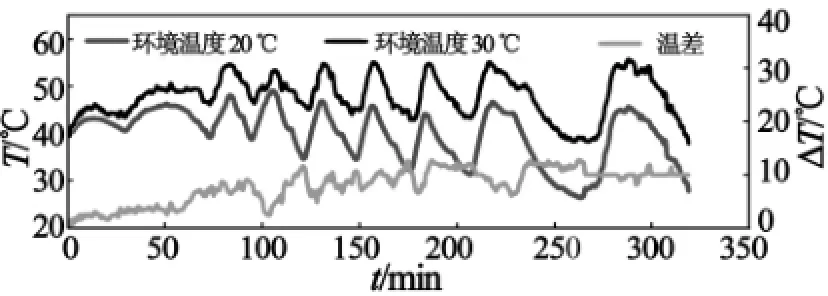

本实验将加酸的电池放在 25℃冷却水中,静置一段时间后取出,分别在 20℃和 30℃环境温度下,采用相同工艺进行脉冲化成。

图2 是不同环境温度下电池化成过程中温度变化曲线。在本工艺条件下,30℃环境化成最高温度 55℃,最低温度 39℃;20℃环境化成最高温度 51℃,最低温度 27℃。在环境温度 30℃条件下,化成温度不论是充电过程还是放电过程,电池温度都要比在 20℃条件下高,化成过程温度平均高出约 10℃。然而,对 PbO2含量和开路电压的影响不大,如表 3 所示,ω(PbO2) 在 88 %~92 % 之间,开路电压在 13.22~13.25 V 之间,30℃环境条件下化成的容量比 20℃的高 5 min。

图1 不同初始温度化成过程中温度变化

图2 不同环境温度下电池化成过程温度变化

表3 不同环境温度下电池化成过程温度

2.3 充电量

将加酸的电池放在装有 25℃冷却水的周转箱中,静置一段时间后取出,分别在 20℃环境温度下,采用不同工艺进行脉冲化成[7]。

工艺 1:在充电各个阶段充入规定的时间(按时间充)。

工艺 2:在充电 第 1、3、5、7、9、11 阶段充入 Atn的电量,其中 tn对应各阶段充电时间(按容量充)。

工艺 1 中等效电流为 (Aa-Bb)/(a+b+d),各阶段充入的电量为 (Aa-Bb) tn/(a+b+d) ,其中 Aa 为充入的电量,Bb 为放出的电量,a+b+d 为充电时间+放电时间+间歇时间。按工艺 2 充入的电量为Atn,大于采用工艺 1 时充入的电量。脉冲充电过程等效电流一样,因此,工艺 2 在充电第1、3、5、7、9、11 阶段充电时间比工艺 1 中长。工艺 2的充电时间、放电时间和化成总时间均比工艺 1 的长。按时间和容量充电化成的温度变化如图 3 所示。从图中可以看出,在充电第 1、3、5、7、9、11 阶段,按容量充电方式时温度要高于按时间充电方式时,尤其是在第 5、7、9、11 阶段,最高温度可达到 75℃,最低温度也在 45℃以上。在第 1 阶段充电电流比较小,产生的热量差异不大,而且热量能及时通过电池表面向环境中扩散,因此温度差异不大。比较第 1、3、5 阶段可以看出,电流越大,温度差异越明显,即按容量充电的温度越高。在第 5、7、9、11 阶段,电流较大,很快达到电池析气电位,产生大量的气泡,在电极表面形成“气膜”,阻碍了电解液进入电极内部,电流在电极上产生大量的热。另一方面,正极产生的氧气有一部分穿过 AGM 隔板达到负极被还原产生热量,因此温度较高。从表 4 来看,按容量化成方式,ω(PbO2) 在 86.3 %~89.5 % 之间,与按时间化成方式差别不大,但开路电压、容量分别为 13.32~13.35 V 和 137 min,按时间化成方式的开路电压和容量仅为 13.23~13.25 V 和 120 min。按容量化成的低温容量为 7.6 Ah,比按时间的低 1.5 Ah。这是由于在第 5 阶段以后,电流大多用于分解水产生气体,因此,PbO2含量差别不大,而开路电压较高。有文献报道[1],木素在温度超过 60℃时开始分解,按容量化成时,温度超过 60℃,可导致木素分解,因而影响电池的低温性能。

图3 不同充电量电池化成过程中温度变化

表4 不同充电量电池的参数

2.4 化成充电电压

本实验将加酸的电池放在装有 25℃冷却水的周转箱中,静置一段时间后取出,分别在 20℃环境温度下,采用不同工艺进行脉冲化成。

工艺 1:在充电各个阶段充入规定的时间。(不限压充电)

工艺 2:在充电第 3、5、7、9、11 阶段限制充电电压 16 V/只,充电时间与工艺 1 相同。(限压充电)

图4 是不同充电电压下电池化成过程中温度变化。从图中可以看出,限压充电方式电池化成过程中温度较低。在充电第 3、5、7、9、11 阶段限压充电时,电压很快达到 16 V/只,然后保持电压不变,电流逐渐减小。在电压达到 16 V/只之前,温度逐渐升高,达到 16 V/只之后,电流逐渐降低,温度也逐渐降低,直到充电阶段结束。接着是放电过程,充入的电量较不限压充入的电量少,因此放电时间较短。放电过程温度继续降低,其温度曲线与限流后的温度曲线难以区分。不限压充电时,充入的电量较多,放电时间也较长,化成过程中温度变化相对较大。在第 13、15 阶段没有设置限压充电,两种工艺充电过程最高温度相差不多。因此,限压充电温度比不限压充电温度低。然而限压充电会导致充电不足,化成化不透。如表 5 所示,不限压化成时 PbO2含量、开路电压、容量分别为88.1 %~91.2 %、13.23~13.25 V 和 120 min。限压化成方式下 PbO2含量、开路电压、容量分别为59.5 %~63.1 %、13.11~13.12 V 和 105 min。

图4 不同充电电压下电池化成过程中温度变化

表5 不同充电电压下化成电池参数

3 小结

本文从化成初始温度、环境温度、充电量、充电电压等方面研究了影响脉冲化成温度的因素,在无冷却水条件下,可将化成过程最高温度控制在55℃左右,化成后 ω(PbO2) 在 86.3 %~92.1 %,放电容量在 120 min 以上。

化成初始温度较低更有利于化成过程中将温度控制在一个较低的水平。想要较低的控制温度,可以采取降低冷却液的温度、增加冷却液的量或循环冷却液等方式。环境温度也是一个比较关键的因素,环境温度越低,化成过程温度也相对较低。化成过程中,充电量和充电电流对化成过程中温度的控制影响很大。充电电流越大,温度升高越快;充电量越多,化成过程温度越高。化成过程中可采取电流从大到小的梯度充电方式,这样可以在相对较低的温度下充入较多电量。化成充电过程中,限制电压虽然可以将化成温度控制在较低值,但会导致化成不透,因此不建议采用限压方式。限压与恒流相结合的方式可以弥补单一限压充电不足的缺点。

[1]Papazov G, Pavlov D, Monahov B. Influence of temperature on expender stability and on the cycle life of negative plates[J]. Journal of power sources, 2003(113): 335-344.

[2]潘孝坤, 闻海山, 谢立宏. 铅酸电池脉冲内化成的研究[J].电池, 2005(3): 230-231.

[3]柴树松. 化成工艺对铅蓄电池性能影响的研究[J]. 蓄电池, 2006(3): 106-110.

[4]倪德康, 董贤昌, 杨文辉. 脉冲化成工艺在阀控铅酸蓄电池生产上的应用[J]. 蓄电池, 2003(4): 173-180.

[5]班涛伟. 李金辉. 正负脉冲化成技术的研究[J].蓄电池, 2016(5): 229-232.

[6]王杜友. 电动助力车电池不同固化工艺正极板对比分析[J]. 电动自行车, 2014(6): 42-44.

[7]潘孝坤, 闻海山, 谢立宏. 深循环电动助力车铅酸蓄电池固化内化成工艺[J]. 电源技术, 2005(1):66-69.

The temperature control in the process of pulse formation of lead-acid bettery

YAO Qiushi*, LI Peng, LI Jinxing, MAO Jinmin, PANG Mingduo

(Zhejiang Tianneng Battery Group Co., Ltd., Changxing Zhejiang 313100, China)

The temperature control is one of the influence factors on the container formation. By using pulse formation technology, the polarization and the temperature in the process of formation can be reduced and the rise in temperature is decreased. In this paper, the effects of the initial temperature, ambient temperature, the amount of charge and charging mode on the battery temperature during the formation were studied by using pulse formation technology, which provide important basis for the temperature control of pulse formation.

battery; container formation; pulse technology; temperature control; charging volume; charging mode

TM 912.9

B

1006-0847(2016)06-269-04

2016-08-22

*通讯联系人