工业管道质量评估系统中的数据处理软件研究

1.安徽城市管理职业学院信息工程系,安徽合肥,231635;

2.安徽城市管理职业学院城市建设系,安徽合肥,231635

工业管道质量评估系统中的数据处理软件研究

陈 彬1,聂宗瑶2

1.安徽城市管理职业学院信息工程系,安徽合肥,231635;

2.安徽城市管理职业学院城市建设系,安徽合肥,231635

研究了应用于工业管道质量评估系统的数据处理软件,分析了该软件的功能划分及框架结构。采用多线程技术对多个传感器的信号进行采集,研究了主/从线程之间的同步问题,并结合小波与RBF神经网络技术实现了信号滤波及多种类型缺陷信号的识别。采用该数据处理软件的工业管道质量评估系统已在油田企业应用,并取得了良好的效果。

工业管道;数据处理;数据采集;信号滤波;神经网络

工业管道应用于石油、化工、冶金等行业,通常工作于高压环境下,因管体上的缺陷可能导致重大安全事故。工业管道质量评估系统可对管道进行在线检测,防止事故的发生。质量评估系统基于漏磁检测原理,管道上的缺陷或厚度变化会产生漏磁信号,紧贴管道表面的磁敏传感器组可检测到该漏磁信号,并转换为电压信号后送入计算机进行分析[1]。

数据处理软件能采集和处理传感器组输入的多路信号,并对工业管道上的缺陷类型进行判断,以图形化界面进行显示和存储。本文研究了一种具有多通道信号处理能力、多线程同步采集并具有缺陷类型识别能力的数据处理软件,实际应用取得了良好的效果。

1 软件主要功能及软件架构

1.1 工业管道质量评估系统检测原理

工业管道多为铁磁性材料制成,若通过励磁线圈向被测管道施加磁场,当管道的管体存在缺陷(如裂纹或孔洞)时,缺陷界面对外施磁场会产生折射效应,导致该磁场有一部分沿管道表面法线方向“泄漏”出来而形成漏磁场,磁敏传感器组可以检测到这个漏磁场,从而判定管体缺陷的存在[2](图1),这就是工业管道质量评估系统的基本检测原理。

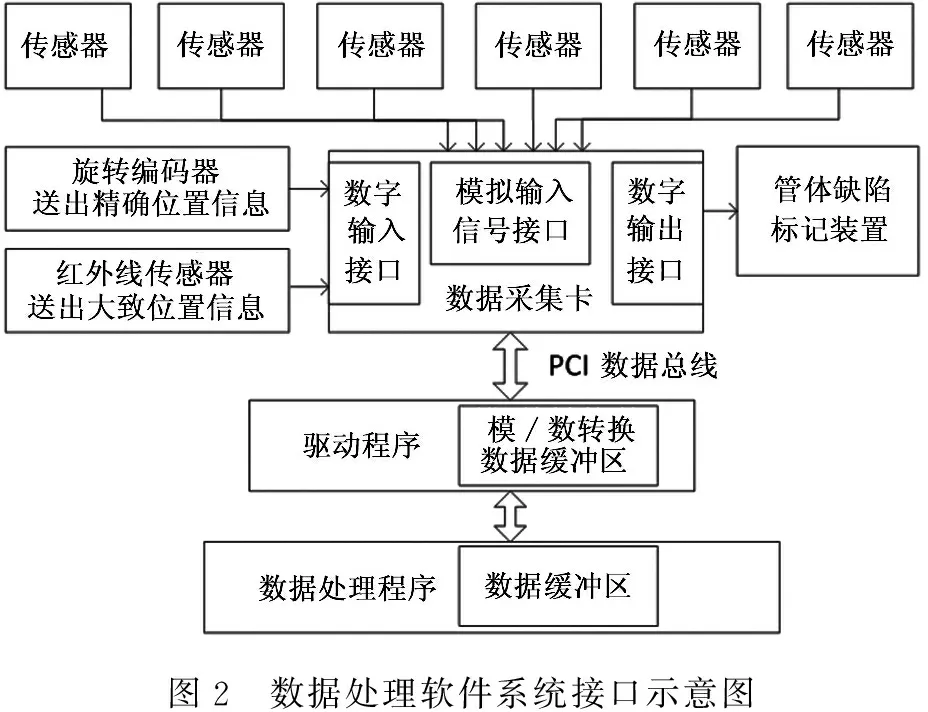

1.2 数据处理软件的功能与系统接口

工业管道质量评估系统包含两组磁敏传感器阵列,磁敏传感器将管体缺陷产生的漏磁信号转换为模拟电压信号,并送入计算机中的数据采集卡,进行模拟/数字信号转换后由数据处理软件进行分析处理。数据处理软件需要对数据采集卡进行控制,将多个数据通道的数据进行采集并进行分析、处理、显示和存储。

图1 漏磁检测基本原理图

1.2.1 多通道采集功能

数据处理软件可对数据采集卡进行编程,以尽可能快的速度对来自传感器阵列的多路模拟电压信号进行模拟/数字转换。并将转换后的数字信号送入缓冲区进行处理。

1.2.2 定时器控制功能

在数据处理软件中设定控制字,对采集卡上的定时器/计数器进行编程,利用定时器/计数器的连续输出脉冲作为模/数转换的触发源信号,从而使数据采集能连续不断地进行下去。

1.2.3 编码器及定位开关功能

通过读取红外开关的状态,可以确定被测管体的大致位置。数据处理软件通过读取数据采集卡的信号输入口,对旋转编码器输入脉冲进行计数,计算出里程轮行走的距离,以确定被测管体的运行状态,并计算出管体缺陷在被测管体上的水平分布绝对位置。

检测过程中,如发现管体缺陷,数据处理软件将会立即记录下缺陷的位置信息,并向数据采集卡上数字输出接口发出脉冲信号,推动管体缺陷标记装置在管体上喷涂缺陷标记。

2 数据处理软件的设计

2.1 对数据采集卡的配置

运用数据处理软件对数据采集卡进行配置,使采集卡能连续、稳定地进行数据采集。

2.1.1 配置触发方式及触发源

数据采集需要收到触发信号才能启动数据采集过程,为确保数据采集卡连续不断工作,采用板上8254定时器输出作为触发源。数据处理软件直接读写采集卡上的控制字,配置采集卡上8254定时器的工作模式,使8254每隔一段时间发出触发信号驱动一次数据采集,从而确定采集卡的工作采样率。

2.1.2 配置数据传输方式

配置数据采集卡的控制字使采集卡工作在DMA(直接存储访问)数据传输方式下,并使采集卡获取的数据直接向指定缓冲区传送;与中断方式相比,DMA可实现大量数据传输而无须CPU干预[1],可极大地提高数据传输效率。

2.2 数据处理功能2.2.1 双缓冲数据处理

数据采集卡在收到启动命令后即处于不间断工作的状态,每秒高达200K个采样通过PCI总线传入计算机。数据处理软件需要以双缓冲技术对采样后数据进行暂存处理。数据采集开始后,将收集到的数据不断放入主缓冲区,当主缓冲区半满时,发出“取数据”的内核事件,通知主线程取走上半缓冲区中的全部数据;此时收集到的数据存入下半缓冲区,待缓冲区全满时,再次发出“取数据”的内核事件通知主线程取走下半缓冲区的数据,并让此后收集到的数据存入上半缓冲区。

以双缓冲方式进行数据暂存,可在不影响采集速度的情况下最大限度利用缓冲区,有效避免共享同一缓冲区的读、写操作同时进行而产生的数据错误。

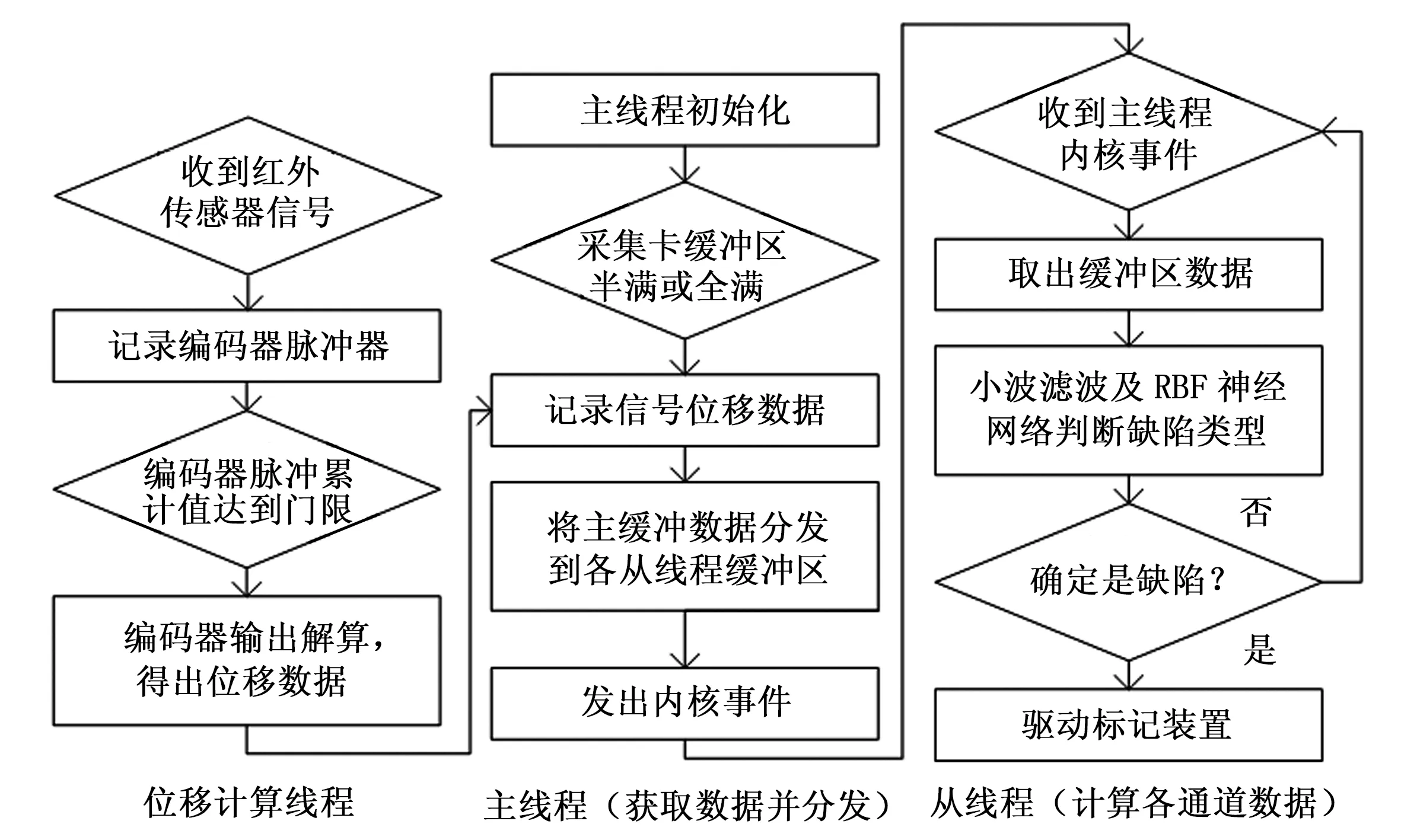

2.2.2 主/从线程同步

数据处理软件中设置主线程和多个从线程(从线程数等于采集卡的输入通道数)。主线程从缓冲区中取的采样转换成数据后,分发给各个独立的从线程;从线程则取出各自缓冲区中数据,进行滤波和缺陷识别。

图3 数据处理软件各线程

主/从线程之间共享分通道缓冲,在数据处理软件工作期间,需要确保线程之间始终能以准确的时序对缓冲进行访问,主线程将采集卡传来的数据送入分通道缓冲,再由从线程取出其中的数据,为防止Windows系统进行线程调度时造成数据读取的顺序错乱,需要对主/从线程进行同步。

采用系统内核事件技术进行线程间的控制与同步。主线程对数据采集卡进行实时监视,收到模拟/数字信号转换后,立即从采集卡的数据缓冲区中复制数据,并调用SetEvent()函数使预定义的内核事件对象处于“已通知”状态,通知各从线程取走数据。同时,每个从线程均在内部循环中调用WaitForSingleObject()函数进入等待状态,发现预定义的内核事件对象已变为“已通知”状态后,立即从主缓冲区中取出对应于本线程的通道数据,进行后继处理。

2.2.3 小波去噪

工业管道检测中数据采集装置采集到的漏磁信号为非平稳信号,同时由于受现场环境、试件表面光洁度和电子噪声等因素的影响,漏磁检测信号中存在大量噪声干扰,而信号中的噪声主要来自高频部分[3],因此需要对所采集的信号进行滤波处理。

数据处理软件利用小波多分辨率逐层逼近的特点,对各个分通道的数据进行小波去噪处理,即把信号分解成各相互独立的频带,进行多次分解后,小波变换就可以视为带通滤波器[4]。通过设计参数并调整小波分解的层数,可以消除高频噪声,并尽可能地保留大部分的缺陷信号信息。

本研究采用Mallat算法计算离散小波变换,设单个通道输入的漏磁信号为x(t),a为尺度因子,b为平移因子,基函数如下:

(1)

Ψj,n(t)=2-j/2Ψ(2-jt-n)

(2)

进一步可得离散变换式:

(3)

算法中采用以下公式进行递推:

(4)

(5)

递推式中,hn与gn分别为低通、高通滤波器,dj,k是第j层低频系数,cj,k是第j层高频系数。

数据处理软件工作时,主线程将数据采集卡送来的数据分发到各个从线程之后,从线程对这些数据进行小波滤波处理,以去除高频噪声。先对信号进行多层小波分解,再提取每层的低频分量,通过计算决定分解的层数来滤除高频率段噪声,实现低通滤波。滤波后的数据再进行缺陷类型判断处理。

2.2.4 利用神经网络进行缺陷识别

工业管道缺陷的种类很多,如裂纹、孔洞等,并且还有分布于内壁与外壁的区别。为准确识别这些缺陷,本研究采用神经网络技术。管道内壁与外壁的缺陷信号在幅频特性上存在区别,将管体缺陷的分布特征参数、类型特征参数与信号的特征值看作一种模糊映射关系[5],利用神经网络模型建立此映射,并利用这个映射关系,根据信号特征来反演缺陷的类型。

在数据处理软件的设计中,加入神经网络的训练算法,首先选取若干经过特殊加工、管体上刻有多种类型的人工缺陷的样管,对神经网络进行训练;经过训练之后,数据处理软件可以对实际工作中的输入信号进行分类,具有智能化、自动化判断能力。

本研究选用了径向基函数(RBF,Radial Basis Function)神经网络来进行样本学习和信号处理。RBF神经网络为3层前馈网络,由输入层、隐含层以及输出层组成[6],是一种性能优良的前馈型神经网络,它可以任意精度逼近任意的非线性函数,拓扑结构紧凑,结构参数可实现分离学习,收敛速度快[7]。

图4 RBF神经网络结构图

RBF神经网络中的基函数通常选取高斯核函数,通常的形式如下:

其中,X表示输入,Y=(y1,y2,…,yn)T表示输出,H为基函数个数,σj为基函数半径,Wlj是第j个基函数与第l个输出点间连接权值。

RBF神经网络的学习算法一般包括两个阶段:隐层径向基函数中心的确定和对径向基函数权值进行学习与调整[6]。

结合工业管道缺陷自身的特点及现有样本数据,本文采用非监督学习的方法进行基函数中心的确定,利用K-MEANS聚类算法选取基函数的中心;对于径向基函数的权值,则选取了梯度下降的训练算法,以确定隐含层到输出层之间的连接权值。

2.2.5 数据显示及存储

数据处理软件中,各从线程对数据进行处理后,通过发送Windows消息的方式,将数据送至绘图线程,并根据旋转编码器的输入及红外信号解算出缺陷信号在管体上的绝对位置,换算成屏幕坐标后由绘图线程在屏幕上进行显示。每次检测的数据记录存入数据库,以备查询。

3 实验及应用情况

3.1 实验及应用平台配置

数据处理软件应用在工业计算机上,软件开发平台为Windows7+VisualStudio2010;数据采集卡为凌华PCI-9114型32通道多功能通用数据采集卡,该板卡可对单极性、双极性的模拟信号进行采集,且具有单次采样、连续采样等多种工作模式;板上自带1K的FIFO缓冲,支持DMA数据传输模式。

对采集卡上8254定时计数器芯片进行编程,并选定其输出作为触发源后,可实现连续自动采样,最高采样率达200KSPS/秒[8]。应用多线程技术后,数据处理软件可同时处理32路模拟输入信号及16路数字输入信号。

图5为数据处理软件主界面示意图,图中给出了4个通道的数据情况,左半部分为经过小波滤波和神经网络处理后的检测信号,右半部分直接显示从传感器采集到的原始双极型信号。

图5 数据处理软件主界面图

3.3 小波滤波及神经网络识别效果

应用小波滤波方法后,较好地滤除了工业现场的高频噪声及其他大型设备传入的随机干扰,同时保留了漏磁信号所在低频段的目标信号。

经过137根样管上的缺陷样本(含内壁缺陷、外壁缺陷、管体内螺旋状缺陷)数据对RBF神经网络进行训练后,实际工作中,数据处理软件取得了良好的识别效果。在产品综合验收试验中,能较好地区分出内壁、外壁缺陷,内、外壁缺陷综合检出率不低于95%,准确率高于85%,其中管体内螺旋状缺陷判别准确率高于90%。

3.3 软件的应用情况

工业管道质量评估数据处理软件自研制成功以来,在胜利油田高原套管有限公司得到应用。软件能准确地对石油用管的管体缺陷类型进行区分,准确判断管体缺陷是分布于内壁还是外壁。系统整机通过了胜利油田质检部门依据中华人民共和国国家标准《GB/T25757-2010 无损检测 钢管自动漏磁检测系统综合性能测试方法》及美国石油学会制定的检测规范API-5CT(第9版)进行的性能测试。自系统整机通过验收投入使用以来,截至2015年10月,共检测石油用套管4万吨。

4 结 论

本文对工业管道质量评估系统的配套数据处理软件进行了研究,介绍了软件的功能及其与外围电路的接口,通过多线程技术来实现多通道数据同时采集。根据工业管道质量评估系统对缺陷信号进行准确识别、分辨的要求,在软件设计中加入了小波滤波及RBF神经网络进行缺陷特征识别的功能。

[1]陈彬.管道检测高速数据采集软件系统的研究[J].合肥工业大学学报:自然科学版,2012,35(3):331-333,391

10.3969/j.issn.1673-2006.2016.03.030

2015-11-28

国家科技部科技型中小企业创新基金资助项目“在线工业管道非接触检测设备与安全评估系统”(07C26213400525);安徽省高等学校省级优秀青年人才基金重点项目“工业管道质量评估系统中的数据处理关键技术研究”(2013SQRL103ZD);安徽省高校人文社科及自然科学研究项目“基于现场总线技术的轿车涂装控制系统设计”(KJ2016A012);安徽城市管理职业学院校级科研项目“应用于无缝钢管的超声波厚度测量数据采集与分析系统”(2013ZRKX01)。

陈彬(1979-),安徽合肥人,硕士,讲师,主要研究方向:信号处理、计算机软件及嵌入式开发。

TP274.2

A

1673-2006(2016)03-0119-05