KR机械搅拌头失效过程模拟研究

孟庆海,邓子玉

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

KR机械搅拌头失效过程模拟研究

孟庆海,邓子玉

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

基于最新耐高温钢筋混凝土材料的热工性能和力学性能计算方法,结合KR机械搅拌器的材料组成,计算出KR机械搅拌头的热工性能和力学性能。以此为前提,使用UG建立KR机械搅拌器模型,利用ABAQUS软件模拟合金熔炼脱硫环境,对KR机械搅拌器在钢水脱硫过程中受到热腐蚀进行研究,分析搅拌头内部普通位置和特殊位置温度场分布情况。结果表明:KR机械搅拌器工作过程中其内部的温度分布不均匀,平均温度梯度很大。模拟结果为搅拌器外衬破损原因提供理论支持。

KR机械搅拌头;钢筋混凝土结构;热工-力学性能;数值模拟

合金熔炼行业高速发展以来,金属液冶炼预处理显得尤为重要,其中最具代表性且被广泛应用的主要是KR机械搅拌法和喷吹法[1],比较两种方法可知,KR机械搅拌法更适用于高硬度合金生产行业[2-5]。

KR机械搅拌头是以钢材为骨架材料,外部包裹一定厚度的耐高温混凝土,将搅拌头浸入金属液罐内,以预定的转速旋转带动金属液环形流动,提高了流体的动力学性能,同时经过给料器在金属液中加入定量脱硫剂,脱硫剂与合金溶液混合后,在高温条件下发生化合反应,生成物为含硫的固体物质,从而降低硫含量[6]。

国内外的研究主要集中在动力输入、优化工艺参数和过程、改进脱硫设备及搅拌头叶片形状方面[7-9]。但对搅拌头工作时热传递与热分布,以及因此引起的热应力产生形式、过程均未做系统的研究。本文总结前人的实践经验,以理论研究为基础,利用仿真软件,严格按照实际生产条件设定各项参数,对KR搅拌头的工况进行分析,弥补了KR搅拌头内温度分布计算机数值模拟研究的缺陷。

1 搅拌头热工性能、机械性能

搅拌头是钢筋-混凝土结构,多项热工性能确定如下:

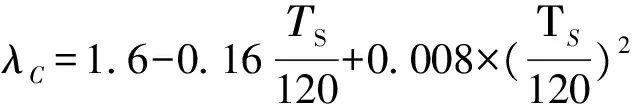

1)热传导系数[10]λC(w/(m·℃))

混凝土热传导系数与温度的关系:

20℃≤ΤS≤1300℃

(1)

钢热传导系数与温度的关系:

20℃≤ΤS≤800℃

(2)

式(1)和式(2)中,TS表示材料所处的温度,λC表示与温度ΤS对应的热传导系数。

图1为混凝土热传导系数随温度变化规律曲线图,图2为钢材热传导系数随温度变化规律曲线图。

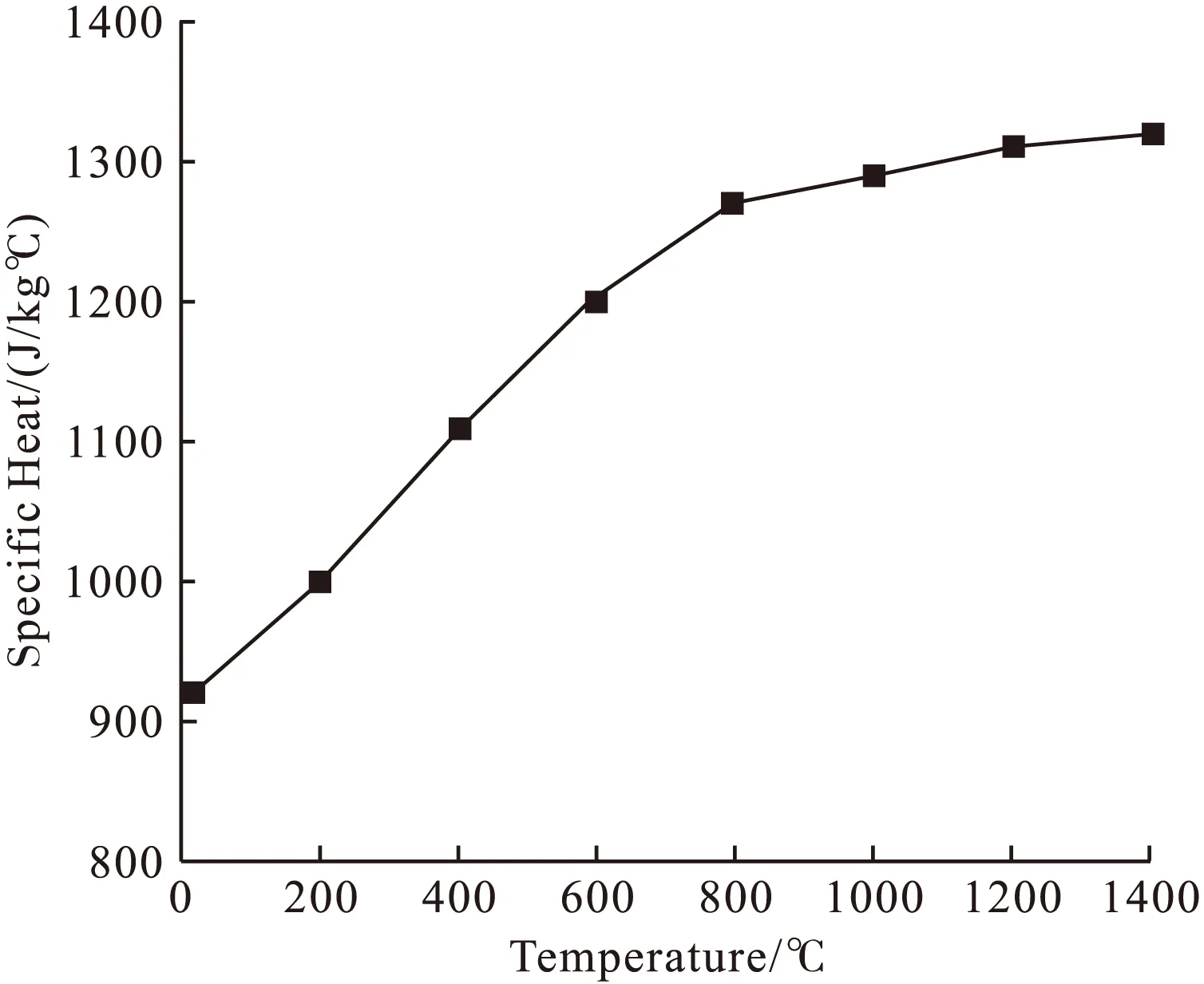

2)比热容[10]CC(J/kg·℃)

混凝土的比热容与温度的关系:

图1 混凝土热传导系数随温度变化规律

图2 钢材热传导系数随温度变化规律

20℃≤ΤS≤1300℃

(3)

钢材的比热容与温度的关系:

20℃≤ΤS≤800℃

(4)

式(3)和式(4)中CC表示与温度ΤS对应的比热容。

图3为混凝土比热随温度变化规律曲线图,图4为钢材比热随温度变化规律曲线图。

图3 混凝土比热随温度变化规律

3)热膨胀系数[11]αS(1/℃)

混凝土的热膨胀系数与温度的函数关系式为

(5)

钢材的热膨胀系数与温度的函数关系式为

αS=(11+0.0062ΤS)×10-6,

20℃≤ΤS≤800℃

(6)

式(5)和式(6)中αS表示与温度TS对应的热膨胀系数。

图4 钢材比热随温度变化规律

图5为混凝土热膨胀系数随温度变化规律曲线图,图6为钢材热膨胀系数随温度变化规律曲线图。

图5 混凝土热膨胀系数随温度变化规律

图6 钢材热膨胀系数随温度变化规律

2 建模与结果分析

2.1 建模

根据工厂生产搅拌头尺寸建模。搅拌头总长度为1000mm,总宽度为1000mm,总高度为1000mm,扇叶宽度为400mm;骨架总长度为780mm,总宽度为780mm,总高度为780mm,扇叶骨架宽180mm;骨架外部混凝土厚度均匀,均为110mm。如图7、图8所示。

图7 外壳混凝土尺寸

图8 内部钢骨架尺寸

根据工件尺寸用UG建立模型,由于搅拌头是对称结构,因此截取搅拌头的1/8作为实验模拟的工件,模型及截取的方法如图9所示。

2.2 工况和载荷

工况和载荷的施加。对称面的设置,将工件的三个截面设置为对称面,对称面的设置方法为相应对称面的法相坐标轴自由度为0。边界条件设置,将三个截面的交点设置为各个方向自由度为0。分别设置混凝土和钢材的弹性性能参数、塑性性能参数及热性能参数,将设置好的参数表分别赋予给对应的混凝土部件和钢材部件,材料属性赋予完成后,利用泊尔求和将两部件以保留边界条件的方式求和,使之成为一个部件。初始温度,将搅拌头的初始温度设置为室温20℃。网格划分前进行分块处理,使工件达到可划分网格条件,根据工件尺寸选择节点间距为20,网格数量18750个。载荷步设置时,将1300℃温度载荷施加在三个外表面上,均匀分布。根据加热曲线输入幅值曲线。分析步设置,ABAQUS软件有不可修改的initial初始步,Step-1设置载荷施加时间为1200s,初始步长0.1s。输出场设置为温度-位移耦合、作用力、应力场输出、塑性变形输出以及热流输出的方式。完成上述设置后创建Job,检查无误后提交,提交成功后,在监控栏中注意错误和警告项中信息,如若提示错误信息,则按照上述设置步骤检查,直至计算无误为止。

图9 KR机械搅拌头模型及截取位置

2.3 结果与分析

垂直Z轴距底面250mm截面温度分布情况如图10所示。

图10 垂直Z轴距底面250mm截面

由图10可见,普通表面处,外界高温主要影响工件表面向内较小范围,外界高温垂直表面传入深度为73mm。图10中A处为同一扇叶两外表面相交处,外界高温垂直表面传入深度最大,为128.5mm,平均温度梯度最小,为9338℃/m;B处为两扇叶外表面相交处,外界高温垂直表面传入深度范围最小,为59.5mm,平均温度梯度最大,为20168℃/m。

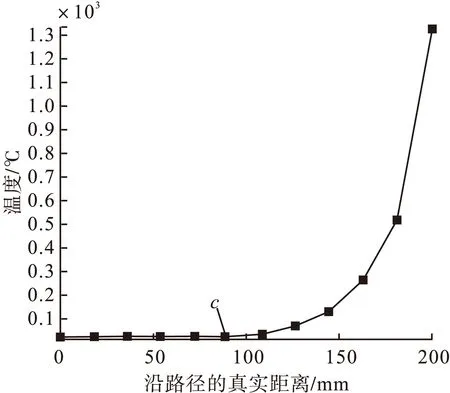

在图10中分别按照线FED、EB、FB路径,得到距离与温度值分布情况,见图11、图12、图13。

图11 FED路径距离与温度关系曲线

图12 EB路径距离与温度关系曲线

图13 FB路径距离与温度关系曲线

图11、图12、图13中a、b、c点对应混凝土与钢材的界面处。对比分析图10和图11发现,钢材内部温度很低,接近于室温,这是因为混凝土隔热能力很强,高温垂直表面传入深度有限,未能到达钢筋-混凝土截面;在距离表面100mm的范围内,温度从20℃急速上升到了1300℃的表面温度,曲线斜率逐渐增大,某点处曲线的斜率对应该点处温度梯度的大小,因此越接近表面,温度梯度越大。

图12 是EB路径上的温度分布曲线,曲线上c点对应复合结构的界面处,由曲线可知,界面处温度比较低,而在距离混凝土表面100mm范围内,越接近表面,温度上升越快。

在工件中,B点是一个非常特殊的点,外界高温在B处垂直表面传入深度最小,即B处平均温度梯度最大。因此,本文采集FB路径上的点,得到温度随位置变化的曲线,如图13所示。从图13中可以看出:在距离表面200mm的范围内,温度从50℃急速上升到1300℃的表面温度。

综合三个曲线图,发现在接近表面的100mm内,FB路径的曲线斜率最大,这也验证了:计算得到的B点处平均温度梯度最大是正确的。

以A、B、G三个位置的棱为圆心画圆,如图10所示,假设圆半径无限小。于A点位置,工件表面以外的3/4圆是高温作用的区域,而这3/4圆的热量传递给了工件内部1/4圆区域;对于B点位置,工件表面以外的1/4圆是高温作用的区域,而这1/4圆的热量传递给了工件内部3/4园区域;对于G点位置来说,工件表面以外的1/2圆是高温作用的区域,这1/2圆范围内的热量传递给了工件内部1/2圆区域。对于混凝土表面来说,单位时间、单位面积上接收到的热量相等。由比热知识可以得到以下规律:

(1)相等热量、相同比热条件下,质量小的物体温度上升高;

(2)不同热量、相同比热、不同质量条件下,热量与质量之比大的物体温度上升高。

前文已经假设混凝土是均质的,因此质量之比等于体积之比。而对于没有厚度的平面,质量之比等于所占平面面积之比。

通过上述规律以及A、B、G三点热量与面积的对比,假设单位时间、单位面积上接收的热量是1,A、B、G圆面积是1。进行如下计算:

通过上面的计算,可以得出:TA>TG>TB。

TA、TB、TG分别表示A、B、G三点的温度。

对于A、B、G三个点,当温度升高后,热量会向内部继续传递,因此,从图10上直接反映出的是:热量在A、B、G三个点所在的区域向内部传递的深度不同。A点是同一扇叶两外表面相交处,温度传入深度是整个工件截面上最大的,相同温降条件下,平均温度梯度最小;B点是两不同扇叶的外表面相交处,温度传入深度是整个工件截面上最小的,相同温降条件下,平均温度梯度最大;G点除A、B这种特殊位置以外的普通位置,温度传递的深度介于AB中间,相同温降条件下,平均温度梯度也介于AB之间。

以上,详细分析并解释了A、B、G所代表的区域温度分布存在差异的原因。

3 结论

(1)在距离底面250mm截面上,除A、B点以外的普通位置(即G点代表的外表面)外界温度垂直工件表面向内传递,钢材-混凝土界面温度基本没有变化。

(2)在距离底面250mm截面上,同一扇叶两外表面相交处(即A点位置)热量传入深度最大(128.5mm),对应的平均温度梯度最小,为9338℃/m。

(3)在距离底面250mm截面上,两不同扇叶的外表面相交处(及B点位置)热量传入深度最小(59.5mm),对应的平均温度梯度最大,为20168℃/m。

[1]牟永国,吴明,李海军.单喷和复喷及KR法脱硫工艺分析[J].冶金设备,2010,10(5):55-57.

[2]解中原.单喷颗粒镁铁水脱硫成套设备的开发[C]//全国铁水预处理技术研讨会集.北京:全国铁水预处理研讨会,2003:116-121.

[3]刘榴,陈黎明.KR法铁水脱硫主体设备介绍及有关计算[J].冶金设备,2002,18(4):36-39.

[4]李凤喜,喻承欢,周子华.对KR法与喷吹法两种铁水脱硫工艺的探讨[J].炼钢,2000,16(1):47-50.

[5]刘浏.中国转炉炼钢技术的进步[J].钢铁,2005,40(2):1-5.

[6]欧阳德刚,王庆方,刘守堂.KR脱硫搅拌器的技术现状与发展方向[J].武钢技术,2005,43(5):55-58.

[7]欧阳德刚,蒋扬虎,李具中,等.WG-3YKR脱硫搅拌器的研制与应用[J].炼钢,2012,28(5):20-23.

[8]白登涛.搅拌脱硫技术发展[J].世界钢铁,2014,14(4):9-13.

[9]WU Wei,HU Yanbin,LIU Liu,et al.Physical Simulation of New Desulphurization Technology Using Pulsed and Rotary Stirring-injection[J].Journal of Iron and Steel Research International,2008,15(1):15-18.

[10]T T Lie,B Celikkol.Method to calculate the fire resistance of circular reinforced concrete columns ACI[J].Material Journal,1991,88(1):84-91.

[11]王志伟.有约束应力高温全过程后钢筋混凝土力学性能试验研究[D].长沙:湖南大学,2012:4-5.

(责任编辑:赵丽琴)

Simulation of KR Mechanical Stirrer Failure Process

MENG Qinghai,DENG Ziyu

(Shenyang Ligong University,Shenyang 110159,China)

Based on the thermal and mechanical properties latest calculation methods of reinforced concrete refractory materials,combined with KR mechanical stirrer material composition,thermal and mechanical properties of KR mechanical stirrer were obtained.The finite element model is established by Unigraphics software.Using ABAQUS software actual industrial desulfurization environment is simulated.Hot corrosion of KR mechanical stirrer by molten steel during desulfurization process is investigated.Finally,the temperature distribution inside the KR mechanical stirrer has been obtained.And distribution of temperature field on key points of stirrer provides theoretical support for stirrer damaged.

KR mechanical stirrer;reinforced concrete structure;thermal and mechanical properties;numerical simulation

2015-11-23

孟庆海(1988—),男,硕士研究生;通讯作者:邓子玉(1961—),男,教授,研究方向:塑性成型工艺与设备,模具CAD/CAM。

1003-1251(2016)06-0028-05

TB35

A