钢/玻璃钢组合结构对高速弹丸的抗侵彻特性

张元豪,陈长海,朱锡

海军工程大学舰船工程系,湖北武汉430033

钢/玻璃钢组合结构对高速弹丸的抗侵彻特性

张元豪,陈长海,朱锡

海军工程大学舰船工程系,湖北武汉430033

为探究钢与玻璃钢的组合结构形式对舰船舱壁复合装甲结构抗穿甲性能的影响,采用均质钢板前置和后置玻璃钢来分别模拟舰船舱壁外设及内设复合装甲结构,结合高速弹道冲击实验,分析、比较2种结构形式组合靶板的穿甲破坏模式和抗弹吸能能力。在此基础上,利用有限元分析软件ANSYS/LS-DYNA开展高速立方体弹丸侵彻组合靶板的数值模拟计算,分析组合靶板的侵彻过程,并与实验结果进行比较。结果表明,数值计算结果与实验结果较为吻合;2种组合靶板中复合装甲板的破坏模式均主要为钢板的剪切冲塞破坏和玻璃钢的纤维剪切断裂,后置组合靶板中玻璃钢背层伴随有纤维的拉伸破坏;前置组合靶板的抗弹吸能能力要稍大于后置组合靶板。

舰船舱壁;复合装甲;抗弹性能;钢/玻璃钢组合结构

0 引 言

随着反舰导弹的不断发展,掠海飞行的半穿甲反舰导弹由于具有突防能力强以及侵入舷侧内爆等特点,已成为现代水面舰船面临的主要威胁。而战斗部内爆产生的高速破片会对舰船重要舱室造成二次毁伤,所以舰船舱壁的抗动能穿甲防护问题就显得尤为突出。目前,对于高速破片的动能穿甲作用,工程中主要是通过增加舱壁板厚或设置复合装甲的方式来尽可能减小对舱室的破坏。

针对半穿甲战斗部内爆产生的高速破片的动能穿甲作用,现代舰船舱室广泛采用设置复合装甲的结构形式。纤维增强复合材料(Fiber Rein⁃forced Plastics,FRP)以其高比强度和比刚度等优点,在舰船复合装甲防护结构中得到了广泛的应用[1-2]。但层合板结构及材料特性的复杂性导致其弹道冲击过程十分复杂,影响因素也较多,学者们致力于研究侵彻和穿透过程中复合靶板材料的动态力学变形机理。对于单一复合材料板或均质钢板的抗穿甲问题,国内外开展了大量的研究[3-5]。针对FRP的抗侵彻性能研究,Greaves[6-7]利用平头弹撞击S2 Glass/Phenolic厚层合板靶板,研究了其弹道穿透过程中的破坏机理;Zhu等[8-9]对锥头弹撞击Kevlar-29/Polyester层合板的吸能机制进行了研究;Wen等[10-12]提出了针对不同形状弹体侵彻FRP层合板预测侵彻深度和弹道极限的公式。覃悦等[13]研究了卵形弹丸撞击下FRP层合板的穿透性能;张颖军等[14]介绍了FRP层合板损伤性能的表征方法;谢恒等[15]采用有限元方法对不同破片模拟弹侵彻玻璃钢(Glass Fiber Reinforced Plas⁃tics,GFRP)层合板的动态响应进行了分析。而对于纤维复合材料板与均质钢板组合形成的结构靶板的研究却并不多见。

舰船舱壁结构相对于高速破片而言属于中厚板,所以高速破片对舰船舱壁结构的侵彻可以认为是中厚板结构抗高速穿甲的问题。为探讨舰船舱壁内设和外设复合装甲结构抗动能穿甲破坏机理的差异,比较内设与外设复合装甲结构的抗穿甲性能,本文将以均质钢板前置和后置玻璃钢分别模拟舰船舱壁外设与内设复合装甲结构,结合高速弹道冲击实验,分析、比较前置和后置组合靶板穿甲的破坏模式和抗弹性能。在此基础上,利用有限元分析软件ANSYS/LS-DYNA开展高速立方体弹丸侵彻组合靶板的数值模拟计算,分析组合靶板的侵彻过程和破坏模式,并与相应的实验结果进行比较。

1 实验及实验主要结果

实验采用14.5 mm口径的滑膛弹道枪系统发射弹体,通过火药推进。为保证发射所必须的密封性和达到规定的速度,破片用特制的三瓣式铝合金弹托包覆,破片出膛后弹托通过弹托回收器分离,同时保持破片的运动轨迹。该系统包括激光测速装置。

采用边长7.5 mm,设计质量3.30 g的立方体弹,弹体由经淬火处理的45#钢加工而成。

钢质靶板采用Q235钢,正方形靶板尺寸为400 mm×400 mm×5 mm,暴露面积为300 mm× 300 mm,面密度为39 kg/m2;玻璃钢靶板采用SW220玻璃纤维布制作而成,尺寸为200 mm× 200 mm×5 mm,面密度为12 kg/m2。二者之间采用环氧树脂粘接形成组合靶板。实验采用靶架固定的形式,事先将靶架固定于滑道上,在实验过程中,再将靶板固定在靶架上。

45#钢、Q235钢及SW220玻璃纤维的材料参数如表1和表2所示。

表1 钢材料性能参数Table 1 Material properties of steel

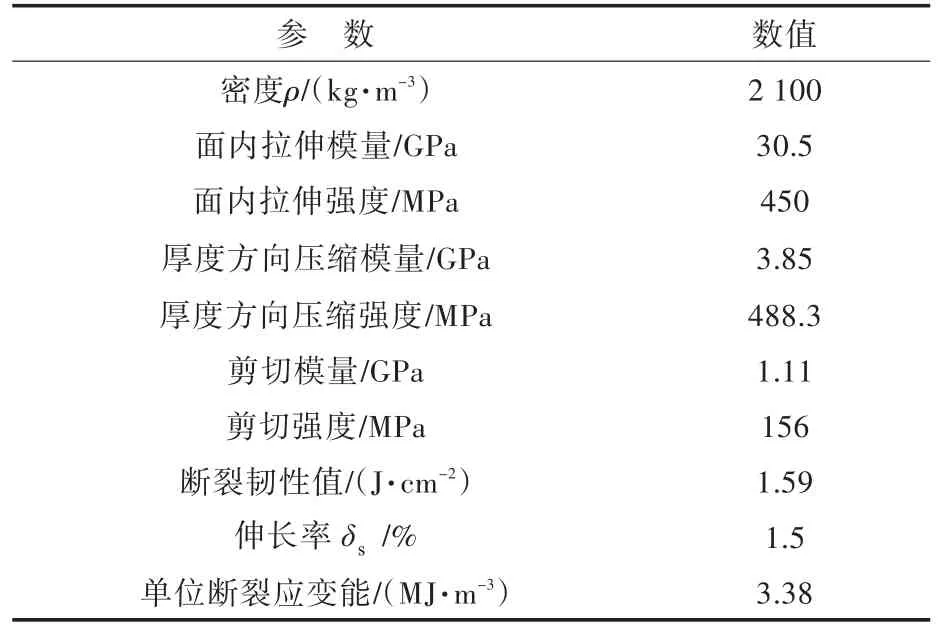

表2 SW220玻璃钢材料性能参数Table 2 Material properties of SW220 GFRP

2 有限元仿真结果

利用有限元软件LS-DYNA,建立高速弹体侵彻组合结构靶板的数值仿真模型。弹体和靶板均采用八节点拉格朗日(Lagrange)实体单元模拟,采用Lagrange网格建模,弹体各边均八等分;在靶板中心选取正方形区域,其尺寸为50 mm×50 mm,对该撞击区域进行网格加密处理,各边平分50等分,远离该区域网格向靶板四角稀疏过渡;靶板厚度方向10等分。网格模型如图1所示。

图1 立方体弹及钢板/玻璃钢组合靶板模型示意图Fig.1 Sketch of finite element model for cube projectile and steel/GFRP compounded structure

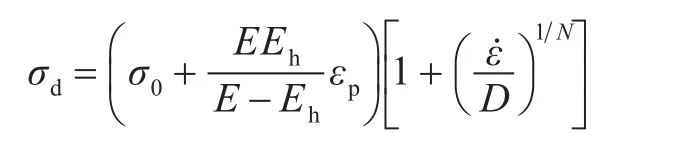

弹体采用双线性弹塑性本构模型Plastic_ Kinematic,其应变率效应由Cowper-Symonds模型描述:

式中:σd为动态屈服强度;σ0为静态屈服强度;E为弹性模量;Eh为硬化模量;εp为有效塑性应变;ε̇为等效塑性应变率;D,N为常数,对于低碳钢,通常取D=40.4 s-1,N=5。材料失效模型采用最大等效塑性应变失效准则。

弹体的材料参数[16]如表3所示。

表3 弹体的材料参数Table 3 Material parameters of projectile

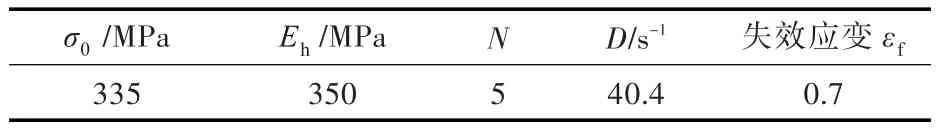

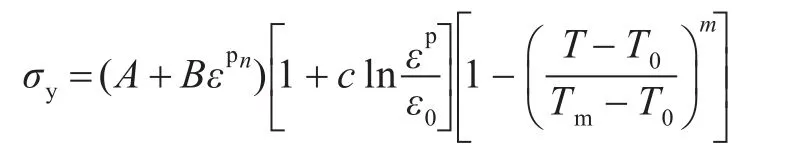

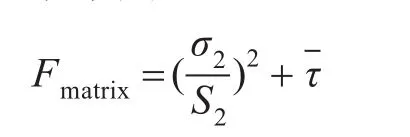

钢板材料采用Johnson-Cook本构模型,该模型考虑了应变率强化、由绝热升温引起的软化效应,能反映材料在高应变率以及高温情况下材料性质的变化,其状态方程为

式中:σy为钢板材料的动态屈服强度;A为静态屈服强度,取为235 MPa;B为应变硬化模量,取为300 MPa;n为应变硬化指数,取为0.26;c为应变率系数,取为0.014;m为热软化指数,取为1.03;εp为等效塑性应变;ε0为参考塑性应变率,一般取1 s-1;Tm为材料的熔点,取为1 793 K;T0为参考温度(取室温),取为300 K。

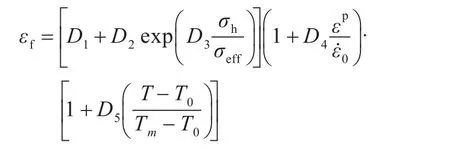

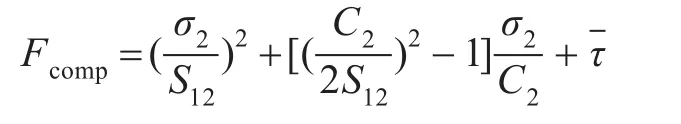

由下述方程描述受冲击区域材料的失效:

式中:D1~D5为材料常数;σeff为Mises等效应力;σh为材料在三向应力状态下的静水压力;当破坏参数时,材料发生失效。钢板的材料参数[16]如表4所示,其中G为剪切模量。

表4 钢板的材料参数Table 4 Material parameters of steel plate

玻璃钢材料采用Johnson-Cook Composite-Damage本构模型,该模型材料的应力应变关系为

式中:ε1,ε2,ε12分别为材料纵向、横向的拉伸应变和面内剪应变;σ1,σ2,τ12分别为材料纵向、横向的拉伸应力和面内剪应力;υ1,υ2分别为纵向和横向泊松比;E1,E2,G12分别为纵向、横向的拉伸模量和面内剪切模量;α为非线性剪切应力参数。

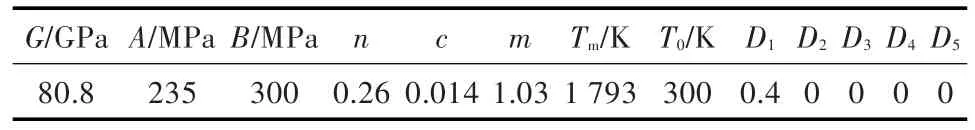

该模型采用的Chang-Chang失效准则的3种失效准则如下。

1)基体开裂失效准则:

当Fmatrix>1时,产生基体开裂失效,材料常数E1,E2,υ1,υ2都设为0。

2)压缩失效准则:

当Fcomp>1时,发生材料压缩失效,材料常数E2,υ1,υ2都设为0。

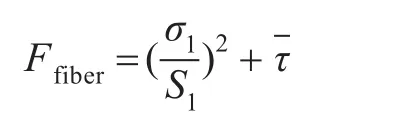

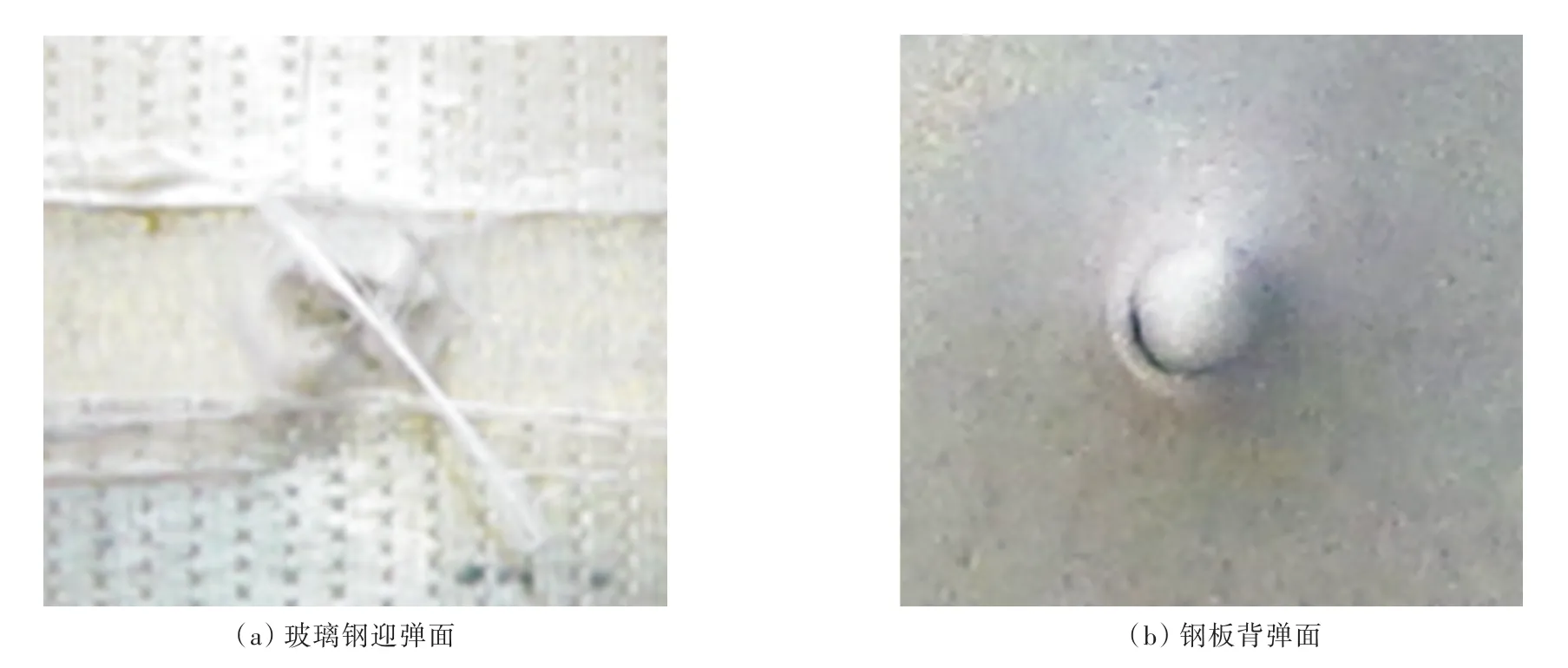

3)最终的失效模式是纤维断裂。

当Ffiber>1时,发生纤维断裂失效,材料常数E1,E2,G12,υ1,υ2都设为0。玻璃钢的材料参数如表5所示。

表5 玻璃钢的材料参数Table 5 Material parameters of GFRP

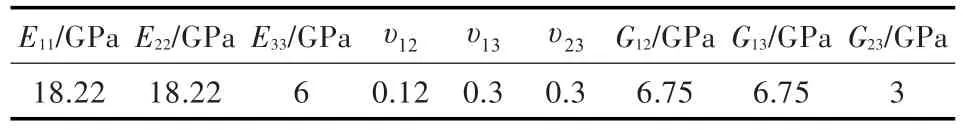

通过对实验结果的观察,表明弹体的侵彻为垂直于靶板的正侵彻。表6所示为弹道实验与数值仿真结果以及相关参数。表中,靶板类型Ⅰ为5 mm玻璃钢+5 mm钢板组合靶板,靶板类型Ⅱ为5 mm钢板+5 mm玻璃钢组合靶板。

表6 实验与有限元模拟结果Table 6 Results of finite element and experiment

3 实验及计算结果分析

3.1 靶板侵彻过程及破坏模式分析

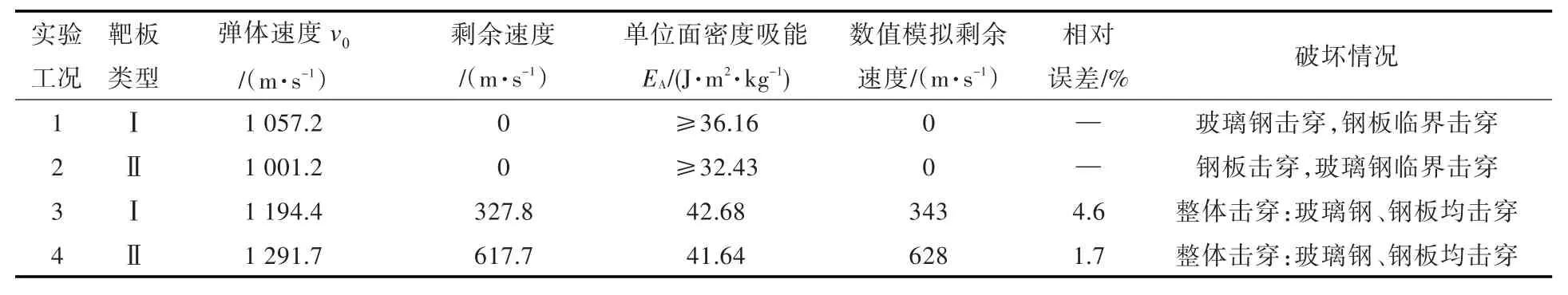

3.1.1靶板类型Ⅰ的实验结果

工况1中,前置玻璃钢和后置钢板的破坏形貌如图2所示。由图可看出,前置玻璃钢在弹体侵彻下,呈现出纤维脱胶现象,弹体穿甲破坏模式主要为纤维的剪切断裂破坏,纤维的断裂面较为齐整;而后置钢板的穿甲破坏模式则主要是剪切冲塞破坏。由于弹体在穿透前置玻璃钢后速度较低,破片未完全穿透后面的钢板,剪切塞块未脱离钢板,导致钢板在破片穿甲部位形成局部的隆起。

图2 工况1靶板的破坏形貌Fig.2 Failure mode 1

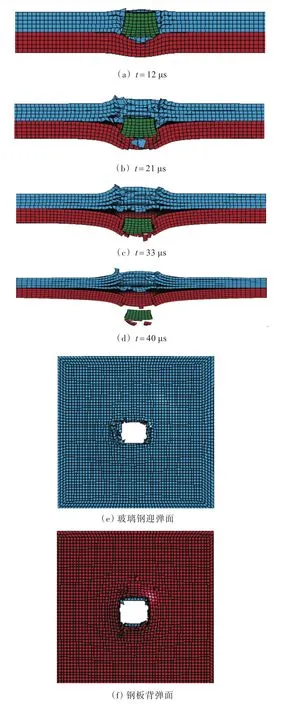

图3所示为对工况3的有限元模拟过程。由图可看出,弹体在侵彻玻璃钢的过程中使纤维层发生断裂,对其产生了剪切破坏(图3(a))。弹体继续侵彻到钢板,高速侵彻产生冲击波,冲击波反射造成弹体侵蚀,弹体因此进一步墩粗且侵彻速度下降明显,玻璃钢在侵彻区出现局部的纤维脱胶现象(图3(b))。钢板的破坏模式为剪切破坏,并在整个弹体侵彻过程中不断吸收弹体的侵彻能量,弹体速度因此持续下降。在后期的侵彻过程中,钢板发生失效破坏,弹体也不断出现镦粗,直至穿透整个后置钢板(图3(d))。

工况3中弹体完全穿透了靶板,靶板的破坏形貌如图4所示。由图3(e)与图4可看出,相比于工况1,前置玻璃钢的穿甲部位除发生纤维剪切断裂外,穿孔周围还出现了大量的纤维脱胶以及纤维断裂后的原纤维化现象。这主要是由于在速度较高的情形下,弹体在剪切穿甲过程中与纤维的摩擦作用更剧烈,摩擦产生的热量更不容易传递,因而导致纤维被大量熔断。通过观察后置钢板的破坏形貌及穿孔周围靶材的颜色,并结合图3(f)可知,其穿甲破坏模式主要是剪切冲塞,剪切冲塞穿孔的周围也出现了一定程度的塑性变形。这主要是由于前置玻璃钢的存在降低了弹体冲击后置钢板时的速度,同时断裂的纤维附着在弹头表面增大了弹体对后置钢板的作用面积。

3.1.2靶板类型Ⅱ的实验结果

图3 工况3侵彻过程仿真Fig.3 Penetration process simulation of failure mode 3

图4 工况3靶板的破坏形貌Fig.4 Failure mode 3

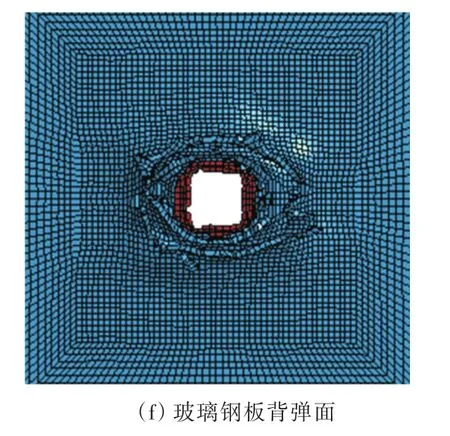

图5所示为工况2中靶板的破坏形貌。由图可知,前置钢板在冲击区边缘存在明显的剪切冲塞痕迹,冲击区外围存在大量的变形。由此可得,其主要破坏模式为剪切冲塞破坏。钢板穿孔形状近似为圆形,穿孔周围有材料“反向溢出”现象,这是由弹体在穿甲过程中对近似流体状靶板材料的挤压作用造成的。而后置玻璃钢则未被穿透,主要穿甲破坏形式为迎弹面的纤维剪切断裂和背弹面的分层破坏,从后置玻璃钢的破坏形貌可看出,其背层在穿孔附近出现了纤维脱胶现象,而背层未穿透的纤维层形成了分层和局部变形。

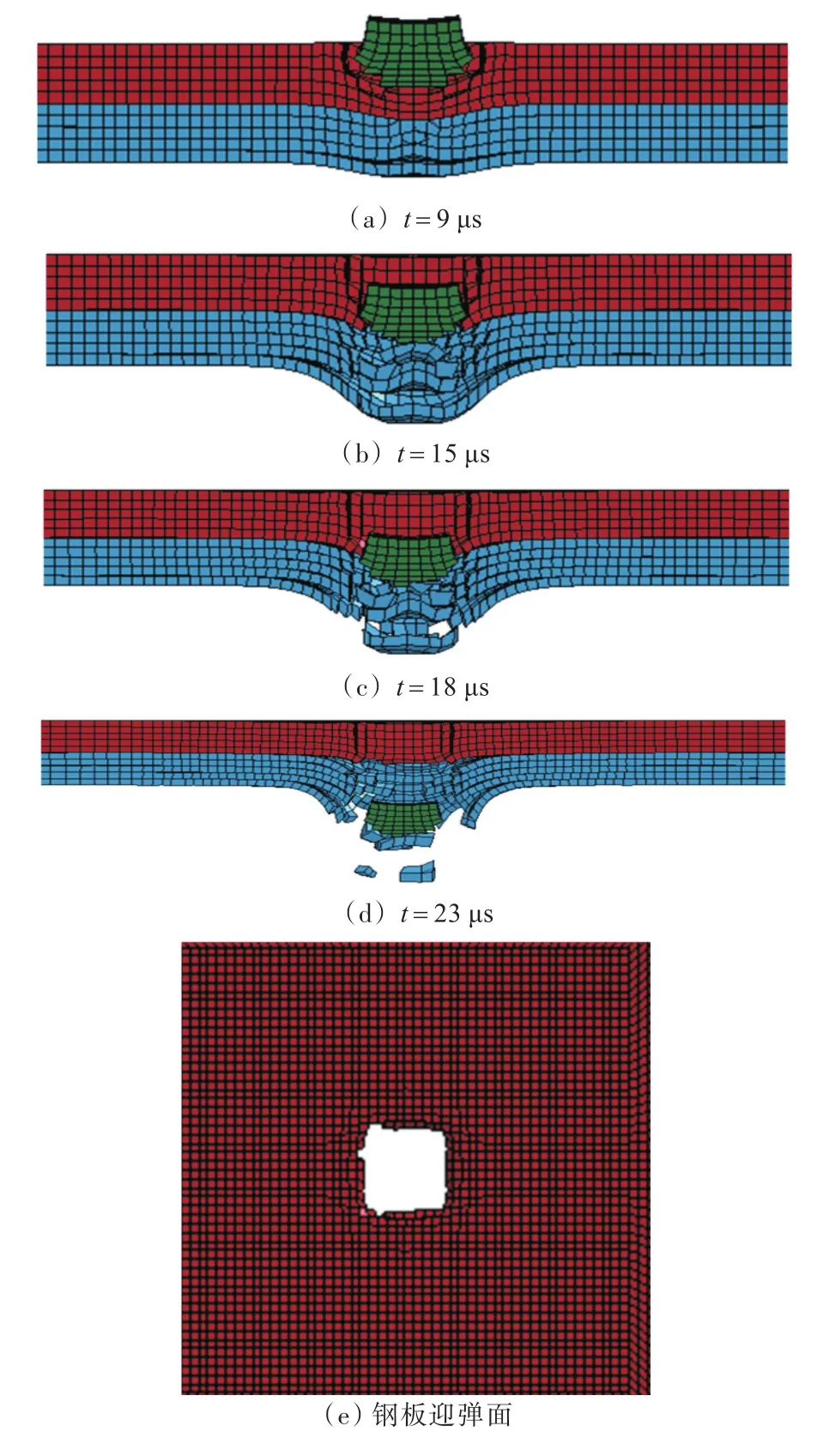

图6所示为工况4的有限元模拟侵彻过程。由图可知,弹体接触钢板对其进行了剪切破坏,同时弹体出现墩粗(图6(a))。钢板失效后,将弹体的侵彻载荷传递到玻璃钢,在侵彻载荷作用下,玻璃钢背板纤维出现层裂且伴有纤维剪切与拉伸破坏,在整个侵彻过程中弹体侵彻能量不断被吸收,导致其速度的持续下降(图6(b))。而钢板冲塞块在弹体与玻璃钢之间进一步侵蚀弹体,背板纤维层完全破坏,失去防护能力,弹体携带钢板和纤维板冲塞块穿透靶板(图6(d))。

图5 工况2靶板的破坏形貌Fig.5 Failure mode 2

图6 工况4侵彻过程仿真Fig.6 Penetration process simulation of failure mode 4

工况4靶板的破坏形貌如图7所示,由图可看出后置玻璃钢的破坏较工况2更为严重,结合图6(f)分析表明,其主要体现在背层未被穿透的纤维层的脱胶和纤维的原纤化现象上,并且伴随有明显的纤维拉伸破坏。由图7(a)与图6(e)可知,前置钢板的破坏模式为剪切冲塞破坏。

图7 工况4靶板的破坏形貌Fig.7 Failure mode 4

3.2 剩余速度结果比较

表6示出了实验与有限元模拟剩余速度结果,有限元模拟中弹体初速与实验工况一致。由表可知,当初速较高时(工况3,4),实验剩余速度与有限元模拟剩余速度的相对误差较小,这说明数值仿真结果是可靠的。工况3与工况4中的弹体初速相差不大,而工况4弹体的剩余速度是工况3的近2倍。当弹体初速在1 000 m/s左右时,由图2(b)可知,后置钢板凸包存在裂缝且仅有一小部分未脱离钢板,处于临界击穿状态;由图5(b)观察到,弹体已经穿透至玻璃钢最后一层的纤维层,所以通过分析实验后板的变形破坏及有限元模拟,近似认为靶板类型Ⅰ在v0=1 050 m/s时,靶板类型Ⅱ在v0=1 000 m/s时均达到了弹道极限状态。

3.3 靶板抗侵彻性能对比分析

上节中提到本文认为靶板类型Ⅰ、靶板类型Ⅱ的弹道极限分别约为1 050和1 000 m/s。因此,从弹道极限的角度来看,靶板类型Ⅰ要稍好于靶板类型Ⅱ。进一步比较工况3和工况4可知,2种组合靶板在弹体初速相差不大的穿透情形下,前者的单位面密度吸能值为42.68(J·m2)/kg,后者的单位面密度吸能值为41.64(J·m2)/kg。由此可见,靶板类型Ⅰ的抗弹吸能较靶板类型Ⅱ要大。这主要是因为弹体侵彻玻璃钢+钢板组合靶板时,一方面钢质背板对玻璃钢层有动支撑作用,增大了弹体在侵彻玻璃钢层过程中的局部惯性质量;另一方面,弹体在侵彻前置玻璃钢时,弹体侵彻所产生的压缩应力波传播至后置钢板,使得后置钢板参与吸能并产生压缩功。而弹体侵彻钢板+玻璃钢组合靶板时,弹体在侵彻前置钢板过程中所产生的压缩应力波使玻璃钢背层出现了轻微的层间脱胶现象(图5(b)),这反而会降低后置玻璃钢的抗侵彻能力,从而在一定程度上降低钢板+玻璃钢组合靶板的整体抗侵彻能力。

4 结 论

本文通过高速弹道冲击实验并利用有限元分析软件ANSYS/LS-DYNA的数值模拟计算,分析、比较了2种结构形式组合靶板的穿甲破坏模式和抗弹吸能能力,得出如下主要结论:

1)在高速立方体弹侵彻下,钢板+玻璃钢组合靶板结构中钢板的破坏模式为剪切冲塞破坏,玻璃钢的破坏模式主要为纤维的剪切断裂破坏,玻璃钢背层伴随有纤维的层间脱胶及拉伸破坏。

2)在高速立方体弹侵彻下,玻璃钢+钢板组合靶板结构中钢板的破坏模式为剪切冲塞破坏,玻璃钢的破坏模式为纤维的剪切断裂破坏。

3)在高速立方体弹侵彻下,由于钢背板的支撑作用以及其压缩应力做功的影响,玻璃钢+钢板组合靶板的抗弹性能要稍强于钢板+玻璃钢的组合靶板。

[1] 朱锡,梅志远,刘润泉,等.舰用轻型复合装甲结构及其抗弹实验研究[J].爆炸与冲击,2003,23(1):61-66. ZHU X,MEI Z Y,LIU R Q,et al.Warship's light com⁃posite armor structure resistibility for ballistic impact[J].Explosion and Shock Waves,2003,23(1):61-66(in Chinese).

[2] 朱锡,侯海量,谷美邦,等.抵御小口径火炮弹道侵彻装甲防护模拟实验研究[J].爆炸与冲击,2006,26(3):262-268. ZHU X,HOU H L,GU M B,et al.Experimental study on armor protection against ballistic impact of small caliber artillery[J].Explosion and Shock Waves,2006,26(3):262-268(in Chinese).

[3] 梅志远,朱锡,刘燕红,等.纤维增强复合材料层合板弹道冲击研究进展[J].力学进展,2003,33(3):375-388. MEI Z Y,ZHU X,LIU Y H,et al.The developments of fibre-reinforced composite laminates under ballistic impact[J].Advances in Mechanics,2003,33(3):375-388(in Chinese).

[4] 王晓强,朱锡,梅志远.纤维增强复合材料抗侵彻研究综述[J].玻璃钢/复合材料,2008(5):47-56. WANG X Q,ZHU X,MEI Z Y.The development of fi⁃ber-reinforced composites under ballistic impact[J]. FiberReinforced Plastics/Composites,2008(5):47-56(in Chinese).

[5] 王晓强,朱锡.舰船用钢的抗弹道冲击性能研究进展[J].中国造船,2010,51(1):227-236. WANG X Q,ZHU X.Review on ballistic impact resis⁃tance of ship building stee[lJ].Shipbuilding of China,2010,51(1):227-236(in Chinese).

[6] GREAVES L J.Failure mechanisms in GFRP armour[R].UK:Unpublished UK DRA Report,1992.

[7] GREAVES L J.Progress in modeling the perforation of GFRP by ballistic projectiles[R].UK:Unpublished UK DRA Report,1994.

[8] ZHU G Q,GOLDSMITH W,DHARAN C K H.Pene⁃tration of laminated Kevlar by projectiles-I.experimen⁃tal investigation[J].International Journal of Solids and Structures,1992,29(4):399-420.

[9] ZHU G Q,GOLDSMITH W,DHARAN C K H.Pene⁃tration of laminated Kevlar by projectiles-II.analytical model[J].International Journal of Solids and Struc⁃tures,1992,29(4):421-436.

[10] WEN H M,REDDY T Y,REID S R,et al.Indenta⁃tion,penetration and perforation of composite lami⁃nate and sandwich panels under quasi-static and pro⁃jectile loading[J].Key Engineering Materials,1998,141/142/143:501-552.

[11] REDDY T Y,WEN H M,REID S R,et al.Penetra⁃tion and perforation of composite sandwich panels by hemispherical and conical projectiles[J].Journal of Pressure Vessel Technology, 1998, 120(2):186-194.

[12] REID S R,WEN H M,SODEN P D,et al.Response of single skin laminates and sandwich panels to pro⁃jectile impact[C]//WANG S S,WILLIAMS J J,LO K H.Composite materials for offshore operation-2.[S.l.]: American Bureau of Shipping, 1999:593-617.

[13] 覃悦,文鹤鸣,何涛.卵形弹丸撞击下FRP层合板的侵彻和穿透[J].复合材料学报,2007,24(2):131-136. QIN Y,WEN H M,HE T.Penetration and perfora⁃tion of FRP laminates under normal impact by ogi⁃val-nosed projectiles[J].Acta Materiae Compositae Sinica,2007,24(2):131-136(in Chinese).

[14] 张颖军,梅志远,朱锡.FRP层合板低速冲击损伤特性研究现状与展望[J].玻璃钢/复合材料,2011(1):52-58. ZHANG Y J,MEI Z Y,ZHU X.Current status and prospects of study on low velocity impact damaged characterization of fiber-reinforced composite lami⁃nates[J].Fiber Reinforced Plastics/Composites,2011(1):52-58(in Chinese).

[15] 谢恒,吕振华.破片侵彻纤维复合材料板的有限元数值模拟[J].清华大学学报(自然科学版),2012,52(1):96-101. XIE H,LV Z H.Finite element simulation of FRP plates impacted by fragments[J].Journal of Tsinghua University(Science&Technology),2012,52(1):96-101(in Chinese).

[16] 李茂,朱锡,侯海量,等.冲击波和高速破片对固支方板的联合作用数值模拟[J].中国舰船研究,2015,10(6):60-67. LI M,ZHU X,HOU H L,et al.Numerical simula⁃tion of steel plates subjected to the impact of both im⁃pact waves and fragments[J].Chinese Journal of Ship Research,2015,10(6):60-67(in Chinese).

GFRP and steel compounded structure subjected to impact by high velocity projectiles

ZHANG Yuanhao,CHEN Changhai,ZHU Xi

Department of Naval Architecture Engineering,Naval University of Engineering,Wuhan 430033,China

To explore the influence of steel and GFRP structural configuration on the perforation-resis⁃tance of a composite armor system of warship bulkhead,a series of high velocity ballistic impact experi⁃ments are performed.The outer and inner composite armor systems of warship bulkhead are simulated us⁃ing homogeneous steel plates prefaced and backed with composite laminates,respectively.Failure modes and energy absorption for the two types of combined targets are analyzed and compared with each other. Based on the experimental results,the compounded structure subjected to the impact caused by cube pro⁃jectiles is simulated using finite element program ANSYS/LS-DYNA,where the process of penetration is investigated and compared with experiment results.It is observed that the numerical results are in good agreement with the experimental results;the failure modes for the composite armors in the two types of com⁃bined targets are mainly the shear punch failure of steel plates and the fiber shear fracture of GFRP,while the GFRP in the combined target consisted of front steel plates and composite backed armors also has ten⁃sile failure of fibers;the combined target consisted of front steel plates and composite backed armors ab⁃sorbs much more energy than that consisted of front composite armors and steel backed plates.

warship bulkhead;composite armor;ballistic performance;GFRP and steel compounded structure

U661.43;O344.7

A

10.3969/j.issn.1673-3185.2017.01.014

2016-03-16

2016-12-28 15:37

国家自然科学基金资助项目(51409253)

张元豪,男,1992年生,硕士生。研究方向:舰艇防护。E-mail:158241904@qq.com陈长海(通信作者),男,1985年生,博士,讲师。研究方向:舰船结构抗爆抗侵彻。E-mail:chenchanghai@126.com朱锡,男,1961年生,博士,教授。研究方向:材料结构,复合材料,舰船结构抗爆与防护。E-mail:zhuxi816@163.com

http://www.cnki.net/kcms/detail/42.1755.TJ.20161228.1537.014.html期刊网址:www.ship-research.com

张元豪,陈长海,朱锡.钢/玻璃钢组合结构对高速弹丸的抗侵彻特性[J].中国舰船研究,2017,12(1):93-100. ZHANG Y H,CHEN C H,ZHU X.GFRP and steel compounded structure subjected to impact by high velocity projectiles[J].Chinese Journal of Ship Research,2017,12(1):93-100.