重氮水解合成间苯二酚的研究

汤国帮王芳孙诚徐林

1江苏扬农化工集团有限公司 (江苏扬州 225009)2扬州工业职业技术学院 (江苏扬州 225127)

科研开发

重氮水解合成间苯二酚的研究

汤国帮1王芳2孙诚1徐林1

1江苏扬农化工集团有限公司 (江苏扬州 225009)2扬州工业职业技术学院 (江苏扬州 225127)

以间氨基苯酚为原料,亚硝酸乙酯为重氮源,通过重氮水解反应合成间苯二酚。对亚硝酸乙酯的发生反应和水解反应工艺参数进行优化,得到最优工艺参数,使间苯二酚收率达到85%及以上。水解酸经过简单脱色处理后,可稳定套用20批以上,实现了水解酸的循环套用。

间氨基苯酚 亚硝酸乙酯 重氮反应 水解反应 循环套用

0 前言

间苯二酚,又称1,3-苯二酚,俗称雷锁辛,是一种应用广泛的有机中间体。间苯二酚被认为是一种黏合体系,尤其在钢丝与橡胶、合成纤维与橡胶中有最佳的应用。如今,使用间苯二酚作黏合促进剂的轮胎制造商占大多数,主要用来黏合橡胶与骨架材料。另外,也有其它的橡胶制品同样依赖于间苯二酚或间苯二酚类黏合剂,如传动带、传输带和不同的橡胶管等[1-3]。

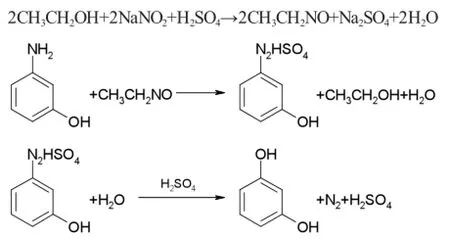

间苯二酚主要的工业化生产路线是苯磺化碱熔法和间二异丙苯氧化法。此外,国际上关于间苯二酚制备的文献中,报道的合成方法还有间苯二胺水解法、间二氯苯水解法等。此类水解法一般都需要在高压下进行反应,对工艺条件及其设备要求较高[4-7]。本文采用常压反应,以间氨基苯酚为原料,选择清洁重氮源——亚硝酸乙酯,通过重氮水解反应合成间苯二酚,具体反应历程见图1。

1 实验部分

图1 间氨基苯酚重氮水解反应合成间苯二酚的过程

1.1 试剂

98 %(质量分数,下同)间氨基苯酚,工业级,寿光市鲁科化工有限责任公司;99%乙醇,工业级,苏州新淳化工有限公司;98%亚硝酸钠,工业级,吴江市伟通化工有限公司;15%硫酸,自配;40%硫酸,自配;98%尿素,工业级,潍坊精创化工有限公司;99%甲基异丁基酮(MIBK),工业级,深圳市华昌化工有限公司;10%磷酸,分析纯,国药集团化学试剂有限公司。

1.2 实验步骤

(1)间氨基苯酚硫酸盐的配制

在500 mL四口瓶中先加入15%硫酸0.375 mol,搅拌后加入间氨基苯酚0.25 mol,搅拌升温至40℃使其全部溶解,随后降温至0~5℃,待用。

(2)亚硝酸乙酯的发生

在250 mL烧瓶中加入亚硝酸钠0.32 mol、水1.84 mol、乙醇0.32 mol,开启搅拌,缓慢滴加40%硫酸0.16 mol,在35℃下反应产生亚硝酸乙酯气体。亚硝酸乙酯气体直接通入重氮反应瓶中进行重氮反应。亚硝酸乙酯发生反应结束后,反应液在0~10℃左右的水浴中缓慢结晶2 h,随后进行抽滤,得到了芒硝。

(3)重氮反应

在通入亚硝酸乙酯气体的同时滴加硫酸,并控制滴加酸的速度,酸滴加时间一般为2~3 h。反应温度保持在-5~0℃,滴加结束后,保温0.5 h,反应结束。加入一定量的尿素破坏亚硝酸根离子,搅拌15 min,重氮反应结束。得到的反应液于10℃以下保存待用。

(4)水解反应

在2000 mL四口瓶中加入40%硫酸1000 g,加热至回流,滴加漏斗中加入10℃以下的重氮反应液。在回流温度下,边滴加重氮反应液边汽提反应生成的乙醇和水。滴加完毕后,回流保温3 h,随后将温度降至常温得到水解反应液。

(5)萃取

用MIBK分四次萃取水解液,得到的萃取油层中间苯二酚的质量分数约为7%~8%;萃余水层经过简单汽提后,可直接回用于重氮反应和水解反应。

(6)脱溶及后处理

将萃取油层加入250 mL四口烧瓶中,在氮气保护下,搅拌升温,升温至100~120℃(汽温)/110~130℃(釜温)进行常压脱溶。然后连续化滴加萃取油层,当釜温达到200℃时,降温。在氮气的保护下,维持真空度为7.5~8.0 kPa,温度为158~207℃(汽温)/199~300℃(釜温),进行除焦操作,收集除焦馏分。维持真空度为7.5~8.0 kPa,采用0.5 m玻璃填料精馏柱,在188~195℃(汽温)/200~300℃(釜温)的温度区间内,收集主馏分,即为间苯二酚成品。

1.3 分析与测试

采用安捷伦液谱1260分析萃取油层及水解液中的间苯二酚含量,分析条件如下:

CLC-ODS色谱柱:6.0 mm×15 cm×5 μm。流动相:乙醇(400 mL)+水(600 mL)+10%磷酸(10滴);流速:1.0 mL/min;检测波长:275 nm;进样体积: 5 μL。

2 结果与讨论

采用亚硝酸乙酯替代传统的亚硝酸钠,最大的优势是不会产生硫酸钠和硫酸氢钠的混合盐,其进入水解系统会影响水解酸的质量及水解酸的套用。因此,本文重点对亚硝酸乙酯的发生及水解反应进行研究。

2.1.1 酸的质量分数

考察亚硝酸乙酯发生时硫酸质量分数对间苯二酚收率的影响,结果见图2。在其它工艺参数不变的情况下,发现当硫酸质量分数为20%~40%时,亚硝酸乙酯发生过程较平稳,亚硝酸乙酯利用率最高可达95%,收率大于85%;当酸质量分数进一步提高至50%时,酸滴加速度较难控制,亚硝酸乙酯利用率低于90%,容易造成重氮反应不完全,收率低于80%。因此,亚硝酸乙酯发生过程需要使用质量分数为20%~40%的硫酸。

图2 硫酸质量分数对收率的影响

2.1.2 反应温度

考察亚硝酸乙酯发生时反应温度对反应收率的影响,结果见图3。在其它工艺参数不变的情况下,在10~50℃的温度范围内,温度对收率的影响不大,从降低能耗的角度考虑,采用常温(20~30℃)滴加比较适宜。

图3 反应温度对收率的影响

2.1.3 理论发生亚硝酸乙酯与间氨基苯酚的物质的量之比

考察亚硝酸乙酯发生时理论发生亚硝酸乙酯与间氨基苯酚的物质的量之比对反应收率的影响,结果见图4。在其它工艺参数不变的情况下,随着理论发生亚硝酸乙酯与间氨基苯酚物质的量之比的提高,收率逐步提高,达到85%后趋于稳定。但是理论发生量越大,意味着亚硝酸乙酯的利用率越低。因此,亚硝酸乙酯与间氨基苯酚的物质的量之比控制在1.28左右比较适宜。

图4 理论发生亚硝酸乙酯与间氨基苯酚的物质的量之比对收率的影响

2.2 水解反应的影响因素

能源供需情况:2020年、2025年和2030年的能源需求缺口分别为4 225万tce、6 615万tce和 10 215 万tce,能源缺口不断增大。

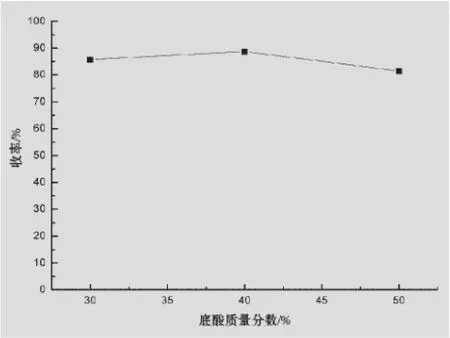

2.2.1 水解底酸的质量分数

考察反应底酸对水解反应的影响,结果见图5,由图5可知,采用质量分数为30%和40%的酸比较适宜,收率均在85%以上;若采用50%的酸,由于水解反应温度和酸的质量分数较高,水解反应后明显有焦油生成,收率降至80%~81%。因此,水解底酸选择30%~40%。

图5 底酸质量分数对收率的影响

2.2.2 原料质量分数

考察原料质量分数对水解反应的影响,结果见图6。由图6可知,随着原料质量分数的降低,收率明显提高,焦油生成量减少。因此,水解反应原料质量分数需控制在2%左右。

图6 原料质量分数对收率的影响

2.2.3 反应温度

考察水解温度对收率的影响,结果见图7。为了减少焦油的生成量,考虑将反应温度适当降低,结果发现温度和收率成正比关系,因此回流温度需要达到106℃。

图7 水解反应温度对收率的影响

2.3 水解反应酸的套用

套用前需要将水解酸用活性炭进行脱色处理(吸附焦油及杂质)。

考察水解酸的套用情况,结果见图8。经过简单脱色处理后,水解反应酸共套用22批,收率基本维持在85%左右。因此,采用亚硝酸乙酯为重氮源,可以实现水解反应酸的循环套用。

3 结论

本文采用亚硝酸乙酯为重氮源,以间氨基苯酚为原料,通过重氮水解反应合成间苯二酚。对亚硝酸乙酯的发生反应和水解反应工艺参数进行优化,得到最优工艺参数:亚硝酸乙酯发生反应的温度为20~30℃,硫酸质量分数为20%~40%,理论亚硝酸乙酯的生成量与间氨基苯酚的物质的量之比至少为1.28∶1;水解反应温度控制在106℃,原料质量分数为2%,硫酸质量分数为30%~40%。在最优工艺条件下,间苯二酚收率可达85%及以上。水解酸经过简单脱色处理后可以稳定套用20批以上,实现了水解酸的循环套用。

图8 水解反应酸(脱色)套用情况

[1]徐克勋主编.精细有机化工原料及中问体手册[M].化学工业出版社,1988:2-44.

[2]田璇.间苯二酚的低污染合成工艺研究[D].南京理工大学,2007.

[3]韩朝魁,王奎,赵伟.间苯二酚产业现状与技术进展[J].化工中间体,2006(5):4-7.

[4]Fukuda 0samu,sakaguchi Satoshi,Ishii Yasutaka.Preparation of hydmperoxides by N-hydmxyphthalimide catalyzed aerobic oxidation of alkylbenzenes and hydmaromatic compounds and its aplication[J].Advanced synthesis&catalysis, 2001,343(8):809-813.

[5]Durairaj,Raj B,Jesionowski,Gary A.Resorcinol production from the hydrolysis ofmeta-phenylenediamine.US 6531637.2003.

[6]杨慧慧,张跃,严生虎等.间二氯苯水解制备间苯二酚[J].南京工业大学学报,2007,29(2):30-33.

[7]李文晓,李付刚,于守智等.间苯二酚的技术进展 [J].精细化工原料与中间体,2008(5):26-28.

Research on Synthesis of Resorcinol by Diazo Hydrolysis

Tang Guobang Wang Fang Sun Cheng Xu Lin

The resorcinol was synthesized by hydrolysis of diazo with m-aminophenol as raw material and ethyl nitrite as diazo source.The optimum reaction parameters were optimized and the yield of resorcinol was more than 85%by optimizing the reaction process of ethyl nitrite and the reaction parameters.Hydrolysis acid after a simple decolorization treatment can be applied more than 20 batches with its stability,which achieved the recycling of acid hydrolysis.

m-Aminophenol;Ethyl nitrite;Diazo reaction;Hydrolysis reaction;Recycling

TQ243.1+2

2016年8月

汤国帮 男 1978年生 大专 工程师 主要从事化工生产管理工作