基于OC6000e智能平台的联合循环机组性能监测诊断

胡海航,韩鹏飞,黎师祺

(1.华电浙江龙游有限公司,浙江 龙游 324400; 2.武汉大学 动力与机械学院,武汉 430072)

基于OC6000e智能平台的联合循环机组性能监测诊断

胡海航1,韩鹏飞2,黎师祺2

(1.华电浙江龙游有限公司,浙江 龙游 324400; 2.武汉大学 动力与机械学院,武汉 430072)

针对目前中国在燃气-蒸汽联合循环机组性能检测和诊断研究比较薄弱的问题,笔者以华电浙江龙游热电厂2×200 MW单轴燃气-蒸汽联合循环机组为研究对象,建立了OC6000e联合循环机组性能监测系统,通过数据接口与系统进行数据交换,实现了联合循环参数的在线监测、相关性能参数的计算、参数耗差分析和在线诊断的功能。

联合循环机组;性能监测;系统组态;性能诊断;数据交互

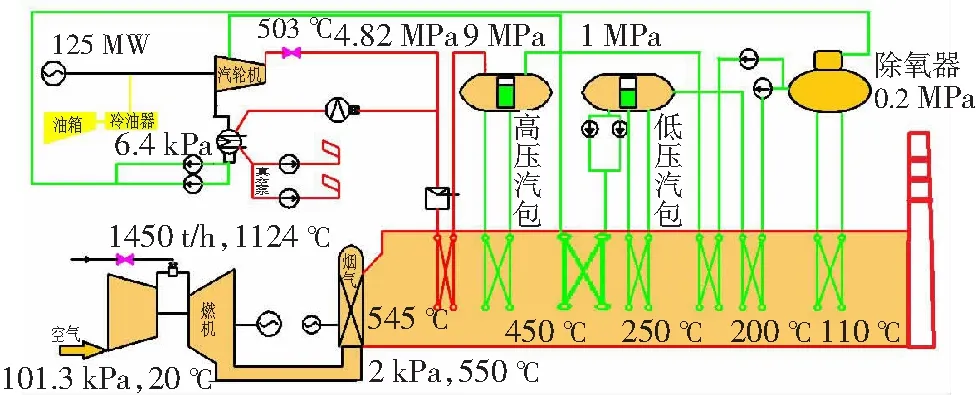

目前,联合循环发电方式以其高效率、低污染的特性已被世界各国所重视。中国对联合循环机组运行的性能检测和诊断系统的研究起步较晚,在燃气-蒸汽联合循环机组故障诊断和运行优化等方面的研究比较薄弱,不能实时准确地监控机组运行经济性。因此,本文以华电浙江龙游热电厂2×200 MW单轴燃气-蒸汽联合循环机组(包括2台PG9171E型燃气轮机、1台LB19型背压式蒸汽轮机、1台LCZ125型抽凝式汽轮机以及2台双压余热锅炉)为研究对象,开发了OC6000e联合循环性能监测诊断系统,实现机组运行实时数据的在线监控、参数耗差分析,能够通过耗差分析定量计算重要参数不佳对机组运行经济性的影响,并通过故障诊断初步定位故障原因,为运行人员优化运行提供指导,更好地保障了机组运行的安全性和经济性。

1 性能监测系统的建立

1.1 联合循环性能指标计算

机组性能参数反映了机组的运行状态,通过机组性能指标的计算和监控并与设计参数进行比较,可以判断设备运行状况,以及根据问题调整机组运行参数或者寻找影响机组运行的原因,本文根据监测参数,计算得到了联合循环各部分及总体的性能指标。

1) 燃气轮机性能指标。燃气轮机是空气进行压缩、与燃料混合点燃以及燃烧产物膨胀做功的场所,由于其功率占无补燃联合循环机组总功率的2/3,因而燃气轮机的热力性能对于整个机组的影响很大[1]。衡量燃气轮机运行效果的指标主要有燃气轮机的热效率、燃气轮机热耗率、燃气轮机气耗率。

2) 底循环性能指标。余热锅炉与汽轮机系统组成了联合循环电站的底循环,底循环对燃机排气所携带的热量利用越充分,则整个机组的运行效果越好。在余热锅炉和汽轮机的各个参数中,最能直观体现其运行效果的参数有余热锅炉效率、汽轮机效率和循环效率。

3) 系统整体性能指标。衡量整个联合循环机组运行效果的经济性指标有联合循环机组效率、全厂热耗率、全厂气耗率和蒸燃功比。

全厂信息监控主界面及性能参数监控界面如图1、图2所示。

图1 全厂信息监控主界面图

图2 性能参数监控界面图

1.2 机组耗差分析及目标值计算

联合循环机组偏离正常运行状态时,其气耗会相应地增加,增加值为气耗增。用耗差分析理论将整个机组的气耗增表示为与其有关参数的函数,当其中1个参数偏离目标值而其余参数与目标值一致时,该参数造成的标准气耗增就是整个机组的气耗增,因此某个参数对机组经济性影响就是其偏离目标值的气耗增[2]。通过对每个参数标准气耗增的计算,可以很清晰地看出不同参数偏离目标值时对整个机组运行的影响,运行人员可以通过不同参数带来的气耗增情况找出影响机组运行的主要问题。

参数气耗增的确定与其目标值有很大关系,而联合循环机组运行受环境与负荷影响较大。本文在确定目标值时充分考虑了环境因素与机组负荷,通过设计协议及权威软件的计算得出了不同负荷、不同环境温度下机组运行的目标值,通过二维曲面插值的方法得到机组在不同负荷、不同环境温度下参数目标值,确保耗差计算的精确性。

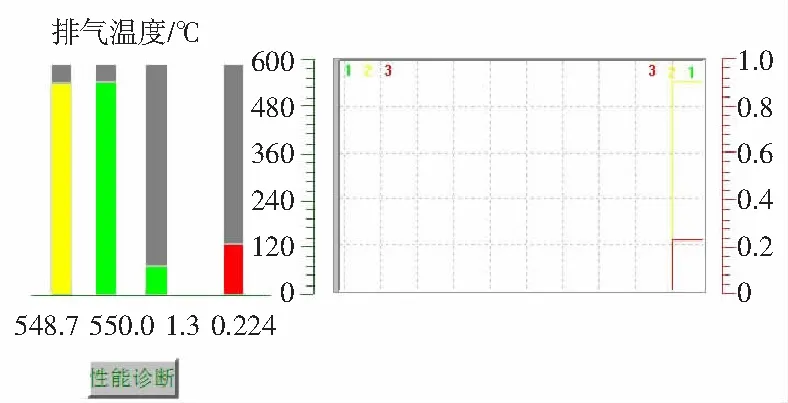

耗差分析界面是用棒图的形式显示分析对象的目标值、实际值和实际值偏离目标值造成的标准气耗增的值。为了测试性能监测系统的可靠性,本文通过静态历史数据模拟机组运行,观察监测系统目标值、实测值、实测值与目标值之间的偏差、耗差值,测试结果如图3所示。

图3 系统耗差分析界面图

从图3可以看出,余热锅炉的排气温度目标值为550.0 ℃,实际值548.7 ℃,降低1.3 ℃,引起气耗增0.224 Nm3/kW·h。同理,由其他的耗差分析界面图可以看出,余热锅炉高压节点温差目标值为6.4 ℃,实际值为10 ℃,升高了3.6 ℃,引起气耗增0.056 Nm3/kW·h;排烟温度目标值为105.2 ℃,实际值为110.5 ℃,升高了5.3 ℃,引起气耗增0.843 Nm3/kW·h;除氧器节点温差目标值为10 ℃,实际值为13.3 ℃,升高了3.3 ℃,引起气耗增0.4 Nm3/kW·h;高压节点温差目标值为20 ℃,实际值为24.9 ℃,升高了4.9 ℃,引起气耗增0.006 Nm3/kW·h。对比这些参数可以发现,对机组效率影响最大的参数是排烟温度,其次是除氧器节点温差,据此,运行人员可以实时观测并采取相应措施。

1.3 基于逻辑表格法的故障诊断模块开发

针对传统故障树分析诊断系统诊断程序更新困难、时效性差的缺点[3],该联合循环性能监测诊断系统首次采用逻辑表格代替故障树诊断程序中的诊断流程图,即逻辑表格每列中存储故障原因对应参数的存储地址、参数目标值存储地址、参数允许偏差、偏差计算公式系数以及诊断结果。在故障诊断时,通过参数目标值、实测值的偏差与偏差计算公式得到的允许偏差相比较,判断该参数对应的设备是否出现故障,是否需要判断下一个目标参数列。

逻辑表格采用Excel工作表的形式实现,每个故障诊断的对象都对应1个逻辑表格,运行人员在实际运用中可以方便地修改Excel改变诊断结果。

为了调用逻辑表格,采用Visual C++语言编写了逻辑表格调用程序。由于故障诊断流程需要的具体参数的数据、判断条件和诊断结果都包含在逻辑表格中,逻辑表格的调用程序有很强的独立性和通用性。通过耗差参数对应的故障诊断按钮,调用故障诊断程序。

同样,采用静态历史数据测试系统故障诊断的可靠性,在用历史数据测试时观察凝汽器背压,目标值为6.4 kPa,实际值为6.8 kPa,若偏差值超过正常运行范围,则点击诊断按钮,程序会给出相应的诊断结果,包括凝汽器背压升高的原因(如U形水封破坏、轴加工作不正常、轴端汽封泄漏等),供运行人员检修前参考。静态数据测试表明系统的故障诊断程序是可靠的,能够实现初步的故障判断功能。

2 系统组态搭建与数据交互的应用

2.1 组态平台

组态软件是一个模块化建模及运行的集成环境,其以图形化模块为基本单位,通过模块间输入输出的连接来实现中间数据的传递,以此来构建数据交互和系统分析的整个过程[4]。

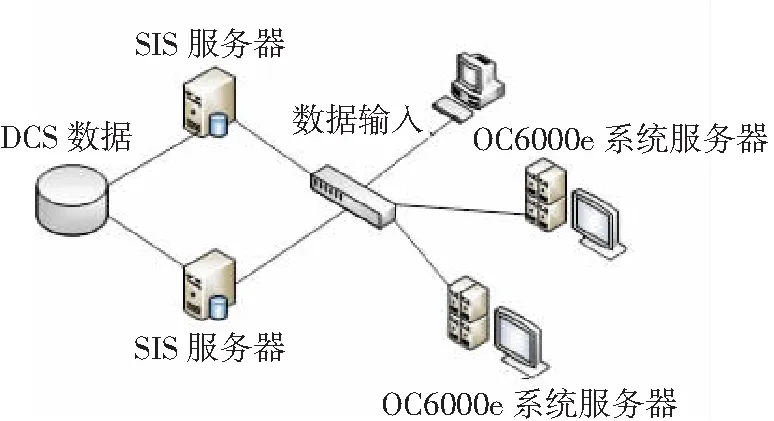

该联合循环机组性能监测诊断系统是依托GE新华控制工程公司的OC6000e组态平台,利用该软件平台的自带数据库及其系统配置、组态建模和图形界面的编辑功能,实现机组运行时的性能监测和故障诊断。OC6000e软件是美国通用集团在其既有的分散式控制系统的基础上,结合其在电站控制方面的工程经验所研发的控制系统,如图4所示。

图4 OC6000e分散式控制系统简图

2.2 性能指标组态

对联合循环机组而言,需要计算的经济性指标主要包括:

1) 全厂经济性指标:联合循环机组供电气耗率、联合循环机组热效率、联合循环蒸燃功比等。

2) 主机经济性指标:燃气轮机效率、燃气轮机气耗率、压气机效率、余热锅炉效率、汽轮机效率等。

根据联合循环机组性能指标的计算方法,将所需组态功能模块按照顺序相互连接。当组态软件运行时,输出模块便能输出计算得到的数值[8]。以燃气轮机的供电热耗率为例进行分析,组态模型如图5所示。

图5 燃气轮机热耗率组态模型图

2.3 目标值与耗差组态

1) 目标值组态。通过计算目标值,得到了燃机、余热锅炉、汽轮机各参数在不同温度、不同负荷下的目标值[9]。联合循环机组参数实时目标值可以根据这些数据构成二维表格,由温度值和负荷率插值得到。在计算目标值的组态模型中,最核心的模块是插值模块,环境温度和机组实时负荷率从插值模块的两个引脚输入模块,从输出引脚可以得到当前运行工况该参数的目标值。

2) 联合循环机组的耗差计算流程与目标值计算类似。首先计算级组实时负荷率,同时取耗差计算参数实测值与目标值的差,将两个参数作为耗差插值模块引脚,输入耗差插值模块,便可求得该数据的实时气耗增。

2.4 系统与SIS系统数据交互

联合循环机组性能监测系统是建立在联合循环电厂SIS系统上的性能监控与运行优化系统[10]。软件服务器OC6000e系统组态软件通过读取SIS系统数据服务器实时运行数据以及历史数据,在组态模型中进行联合循环机组经济性参数和耗差数据计算,并将计算结果存储、输出,从而实现机组运行经济性的监督与优化指导。性能监测与诊断系统的整体结构如图6所示。

图6 性能监测与诊断系统结构图

2.5 系统与故障诊断程序的数据交互

故障诊断软件在读取逻辑表格内容逻辑判断前,首先要根据诊断参数的测点名与OC6000e系统数据库通信,获取对应测点的实时数据。由于C++程序无法直接调用数据库的内容,因此需要调用COM组件提供的各种API函数后,故障诊断软件才可以和OC6000e DCS平台进行数据交互,对OC6000e的DPU进行相应的控制操作。

故障诊断程序根据逻辑表格中相应的测点名,通过API函数库中数据读取函数,对OC6000e DPU进行操作,读取对应参数实测值与目标值,并经过诊断程序逻辑判断,最终给出故障诊断结果。

3 结 论

1) 华电浙江龙游热电厂联合循环机组性能监测诊断系统能够实现机组性能参数在线计算、各参数的目标值确定、耗差分析及故障诊断的功能,可以实时、准确地监控机组运行经济性,诊断出故障原因,为运行人员优化运行提供指导。

2) 该电厂联合循环机组性能监测诊断系统主要功能通过了模拟理论调试,初步实现了性能监测与诊断功能,还需要不断地进行调试与改进,以满足机组实际运行要求。

[1] 陈戈伐.M701F型燃气-蒸汽联合循环机组变工况热力性能分析[D]. 广州:华南理工大学,2013.

CHEN Gefa. Thermal performance analysis of M701F type gas-steam combined cycle units under variable operating condition[D]. Guangzhou: South China University of Technology, 2013.

[2] 林汝谋,金红光. 燃气轮机发电动力装置及应用[M]. 北京:中国电力出版社,2004. LIN Rumou, JIN Hongguang. Power plant and its application of gas turbine [M]. Beijing: China Electric Power Press, 2004.

[3] 王文俊. 1000 MW超超临界机组变负荷下能损与耗差分析[D]. 武汉:武汉大学,2008. WANG Wenjun. Analysis of energy loss and loss differential of 1000 MW ultra-supercritical unit wit variable load[D]. Wuhan: Wuhan University, 2008.

[4] 李敏. 超超临界机组性能监测及故障诊断模块开发[D]. 武汉:武汉大学,2010. LI Min. Module development of ultra-supercritical unit performance monitoring and fault diagnosis[D]. Wuhan: Wuhan University, 2010.

[5] 钱昆. 火电厂性能监测系统组态平台的开发及系统设计[D]. 武汉:武汉大学,2007. QIAN Kun. Development and design of configuration platform for thermal power plant performance monitoring system[D]. Wuhan: Wuhan University, 2007.

[6] 卫志刚. 基于OC6000e平台的火电厂控制系统设计[D]. 大连:大连海事大学,2014. WEI Zhigang. The application of OC6000e control system in coal-fired power plant[D]. Dalian: Dalian Maritime University, 2014.

[7] 柴春胜.基于决策树的坦克故障诊断系统的设计与实现[D]. 大连:大连理工大学,2006. CHAI Chunsheng. The design and implementation of tank fault diagnosis system based on decision tree[D]. Dalian: Dalian University of Technology, 2006.

[8] 蔺文涛.燃气-蒸汽联合循环在线热力性能监测软件开发[D]. 北京:华北电力大学,2008. LIN Wentao. Development of gas-steam combined cycle online thermal performance monitoring software[D]. Beijing: NCEPU, 2008.

[9] 焦树建.燃气-蒸汽联合循环[M]. 北京:机械工业出版社,2003. JIAO Shujian. Gas-steam combined cycle[M]. Beijing: China Machine Press, 2003.

[10] 韩璞.火电厂计算机监控与检测[M]. 北京:中国水利电力出版社,2005. HAN Pu. Thermal power plant computer monitoring and detection[M]. Beijing: Water Resources and Electric Power Press, 2005.

(责任编辑 侯世春)

Performance monitoring diagnosis of combined cycle unitsbased on OC6000e intelligent platform

HU Haihang1, HAN Pengfei2, LI Shiqi2

(1.CHD Zhejiang Longyou Thermal Power Company Limited, Longyou 324400; 2.School of Power and Mechanical Engineering, Wuhan University, Wuhan 430072, China)

Aiming at the weaknesses in performance detection and diagnosis research of gas-steam combined cycle units in China, this paper established, taking the 2×200 MW single-shaft gas-steam combined cycle unit in CHD Zhejiang Longyou Thermal Power Plant as an example, its performance monitoring system based on OC6000e intelligent platform, and realized online monitoring of combined cycle parameters, calculation of relevant performance parameters, analysis of parameters loss differential and online diagnosis through data exchange between data interface and system.

combined cycle units; performance monitoring; system configuration; performance diagnosis; data exchange

2015-09-25。

胡海航(1977—),工程师,研究方向为联合循环系统调试与优化。

TM611.31

A

2095-6843(2016)02-0185-04