基于HyperMesh的某乘用车发动机悬置支架轻量化设计

张永康,廖武,梁林,李龙晶,苗文杰

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

基于HyperMesh的某乘用车发动机悬置支架轻量化设计

张永康,廖武,梁林,李龙晶,苗文杰

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章利用有限元分析软件HyperMesh建立某乘用车发动机悬置支架的CAE模型,通过模拟整车工况对其进行受力分析,根据应力云图分布情况设计悬置支架的最优化降重方案。结合三维设计软件CATIA对悬置支架的三维模型进行结构优化,最后对优化结构再行应力分析校核,确保优化结构的合理性,以实现降重目标。

悬置支架;应力分析;结构优化;降重

10.16638/j.cnki.1671-7988.2016.12.037

CLC NO.: U463.82 Document Code: A Article ID: 1671-7988 (2016)12-110-03

引言

发动机悬置支架是乘用车连接发动机和悬置总成的重要零部件,其承受来自动力总成的复杂的力和力矩。在整车结构中,悬置支架作为A类件(最重要的零部件类),设计时对其强度有着较高的要求。而随着我国汽车行业的高速发展,国家对整车油耗要求越来越高,人们对汽车节能减排的问题日益关注,整车零部件的轻量化也越来越受到主机厂以及市场客户的重视。所以,发动机悬置支架在设计之初要求在满足强度目标的前提下,尽可能的减轻其自身重量[1]。

本文以某乘用车发动机悬置支架作为优化设计对象,应用CAE分析软件HyperMesh中的OptiStruct模板,通过模拟整车24种工况进行受力分析,得到各工况下悬置支架的应力云图。依据“薄弱处加强、强固处削弱”的原则,对悬置支架进行轻量化设计,并对其合理性进行反向有限元分析校核,保证在满足强度要求的同时达到降重目标。

1、悬置支架受力分析

1.1 CAE模型建立

HyperMesh是一个高质量高效率的有限元前处理软件,其强大的几何清理功能可以方便灵活的对几何模型进行清理和优化,高质量的网格划分技术可以快速有效的完成实体模型的二、三维网格划分,先进的网格变形技术可直接更改现有网格,无需重构模型即可实现新的设计。HyperMesh的上述特点在很大程度上提高了CAE建模的效率和质量,以便工程师把更多的精力放在后续对产品本身性能的研究和改进上,从而大大缩短整个设计周期[2]。

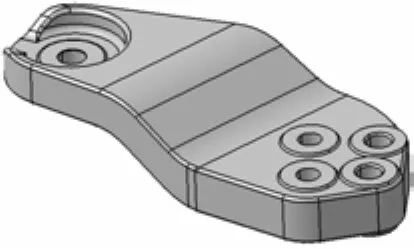

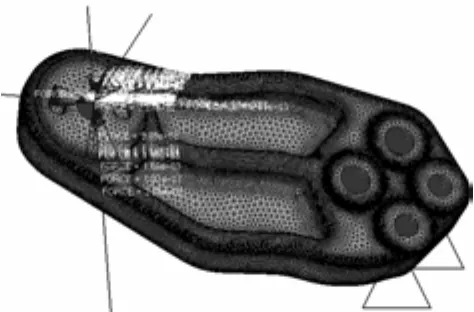

首先在CATIA中初步建立发动机悬置支架的三维实体模型(如图1所示),并将之导入HyperMesh中进行网格划分,建立悬置支架的有限元模型。模型采用四面体单元网格,网格大小为3mm,并设定弹性模量E=1.69×105MPa,泊松比μ=0.275,材料为QT450-10。材料屈服极限310MPa,抗拉极限450MPa,密度ρ=7.1×10-9t/mm3,取支架安全系数>2。有限元模型如图2所示。

图1 悬置支架三维模型

图2 悬置支架有限元模型

1.2 约束与加载

将发动机简化为刚体、悬置支架简化为悬臂梁。约束与发动机连接的四个安装孔的全部自由度,即相当于约束悬臂梁一端的6个自由度,然后在另一端进行加载。加载点为悬置总成的弹性中心,即为悬置支架与悬置总成接触面上连接孔中心向下偏移6mm位置,所加载荷为模拟整车24种工况下所提取的力,其中前10种工况为典型工况,其余工况为极限工况,其大小如表1所示,加载后模型如图3所示[3]。

图3 模型约束及加载

1.3 受力分析

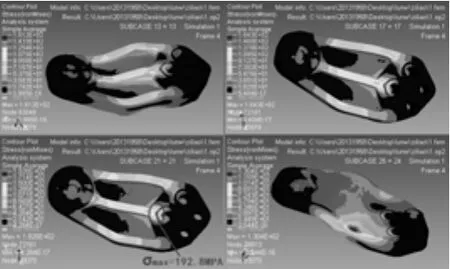

图4 4极限工况应力云图

用OptiStruct求解器对原悬置支架模型进行受力分析,得到24种工况下悬置支架应力云图及各工况下所受最大应力,且最大应力出现在工况21下,σmax=192.8MPa,安全系数为2.3。图4为4种极限工况下悬置支架应力云图。

表1 悬置支架工况载荷

由上述分析结果可以看出,所选定的悬置支架强度满足设计要求,且有较高的安全系数。该支架重量为1.63Kg,降重空间较大,需在满足强度要求的基础上对该支架进行轻量化设计。

2、悬置支架轻量化设计

2.1 降重优化空间的设定

对各工况下悬置支架的应力云图进行综合分析发现:支架的外轮廓所受应力普遍较小,只有几十兆帕,两端安装孔外围几乎不受力;三处加强筋最大应力约150MPa左右,安全系数较高;支架整体受力情况良好,只有部分倒角位置存在应力集中。

根据上述分析结果,对原悬置支架结构做出如下调整:

(1)对支架外轮廓进行削减。确保在满足安装接触面及标准件法兰面贴合的前提下,将支架外轮廓设计成最小;

(2)凹槽优化设计。在保证强度安全系数>2的前提下,将凹槽壁厚及三处加强筋厚度由10mm减小到6mm;

(3)设计局部加强、削弱特征。对应力云图上应力偏小或相对安全的部位进行结构优化,将支架材料均匀分布,进而使支架各处安全系数均匀,且>2。

(4)重新设定支架各处倒角,使支架整体圆滑过渡,避免出现应力集中。

2.2 结构优化

综合考虑悬置支架的工艺性、可装配性及上述结构调整内容,对支架结构进行优化,优化后的悬置支架如图5所示。

图5 优化后悬置支架三维模型

优化后的悬置支架重量为1.21Kg,较优化前减轻0.42Kg,实现单个支架降重26%,降重效果明显且可观。

3、轻量化设计结果验证

为了保证新的悬置支架能够满足结构强度要求,仍按照上述受力分析方法对新的支架进行24种工况受力分析,得到各工况下的最大应力及应力云图。如表2和图6所示。

图6 几种极限工况应力云图

表2 几种工况下的最大应力及安全系数

从以上分析结果可以看到,降重优化后的悬置支架在24种工况下所受到最大应力σmax=219.4MPa,其安全系数为2.05>2。同时,对比优化前的悬置支架应力云图可知,新的悬置支架应力分布更加均匀,各处材料利用更加充分。所以,上述悬置支架的轻量化设计较为合理,且新的支架强度和重量都能满足设计需求。

4、结论

本文以某车型发动机悬置支架作为轻量化设计对象,通过三维模型制作、有限元模型建立、强度分析、结构优化等方法,将悬置支架的重量由最初的1.63Kg减轻至1.21Kg,实现降重26%。并通过CAE分析校核,进一步确保了轻量化设计方案的可行性和合理性,在保证强度可靠的同时,实现了悬置支架的轻量化目标。

[1] 吴仕赋.基于有限元汽车支架拓扑优化设计[D].吉林大学.2005.

[2] 王钰栋等.HyperMesh&HyperView应用技巧与高级实例[M].北京:机械工业出版社,2012.

[3] 何伟丽等.基于HyperMesh悬置支架强度分析[J].农业装备与车辆工程,2015,53(3):15-17.

The Lightweight Design of A Passenger Car Engine Mount Bracket Based on HyperMesh

Zhang Yongkang, Liao Wu, Liang Lin, Li Longjing, Miao Wenjie

(Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601)

This paper by using the finite element analysis software HyperMesh to establish the CAE model of a passenger car engine mount bracket, and performed stress analysis of it under the vehicle condition. According to the distribution of the stress nephogram, formulate an optimization scheme to reduce the weight of the bracket, then optimize the structure of the 3D model by CATIA. Finally recheck the reliability of the optimized structure of the new bracket, to verify the rationality of the scheme, and realize lightweight design.

mount bracket; stress analysis; structure optimization; weight reduction

U463.82

A

1671-7988 (2016)12-110-03

张永康(1990—),男,底盘设计工程师,就职于安徽江淮汽车股份有限公司,主要从事乘用车悬置系统的设计工作。