基于有限元的袋装饲料码垛装车一体机侧翼板优化设计

■赵黎明 邓援超周谟林 史常青

(湖北工业大学机械工程学院,湖北武汉430068)

在袋装饲料的码垛过程中,码垛装置进行的码包工作是非常重要的一环,而码垛装置的左右侧翼板是关键零部件,在码垛过程中承受较大的冲击载荷。在码垛装置的工作过程中,袋装饲料从装车平台掉落码垛装置,再由码垛装置实现二次下降运动和一次行走运动,到达码包工位,在袋装饲料掉落时候,左右侧翼板需要承受很大的冲击载荷,同时实际情况中码垛装置的质量要求适当。所以在侧翼板的设计过程中,需要通过优化设计找到一组最佳设计点,从而尽可能提高产品性能的同时满足工作要求。

1 袋装饲料码垛装车现状和背景

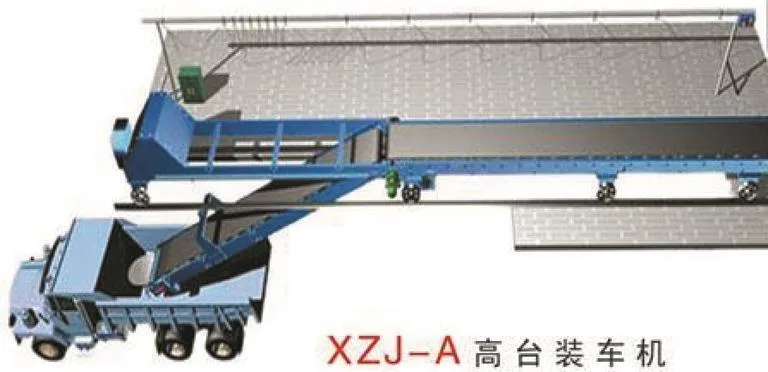

现有袋装饲料码垛形式中,主要是采用半自动式装车和机器人码垛两种形式。半自动式装车的特点是要求人工配合,工人劳动强度大,效率低。机器人码垛形式主要特点是针对托盘码垛,自动化程度高,但其作用对象是托盘[1],直接面对卡车车厢时不能安全装车。这两种方式的工作示意图如图1和图2所示。

图1 半自动化高台装车形式

2 本文中码垛装车一体机工作原理

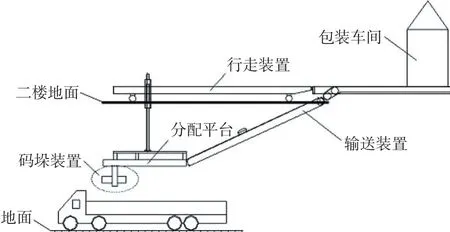

本文中的码垛装车一体机是一种有别于上文中介绍的两种码垛形式的码垛机,本文中的码垛机结合了上述两种码垛形式的优点,既可以针对托盘码垛,还可以直接针对车厢码垛。该码垛装车一体机的整体方案图如图3所示。

图2 机器人码垛形式

图3 码垛装车机整体示意图

袋装饲料由包装车间包装好之后,由输送上图3中输送装置输送至饲料包分配平台,由饲料包分配平台分配至多通道的码垛装置上面,最后由码垛装置将饲料包直接码在车厢或者托盘上面,每完成一排的码包工作之后,行走装置会驱动整个平台移动到下一个工作点,进行另一排的码包工作。

本文的主要研究对象侧翼板就是图3所圈的码垛装置上,码垛装置码包过程的动作如下所述:升降装置首先完成接包动作,然后由升降驱动装置下降,下降动作完成后,行走驱动装置动作,将饲料包运送至码垛位置,完成饲料包的码包动作。码垛装置的工艺动作流程图如图4所示。

图4 码垛装置的工艺流程

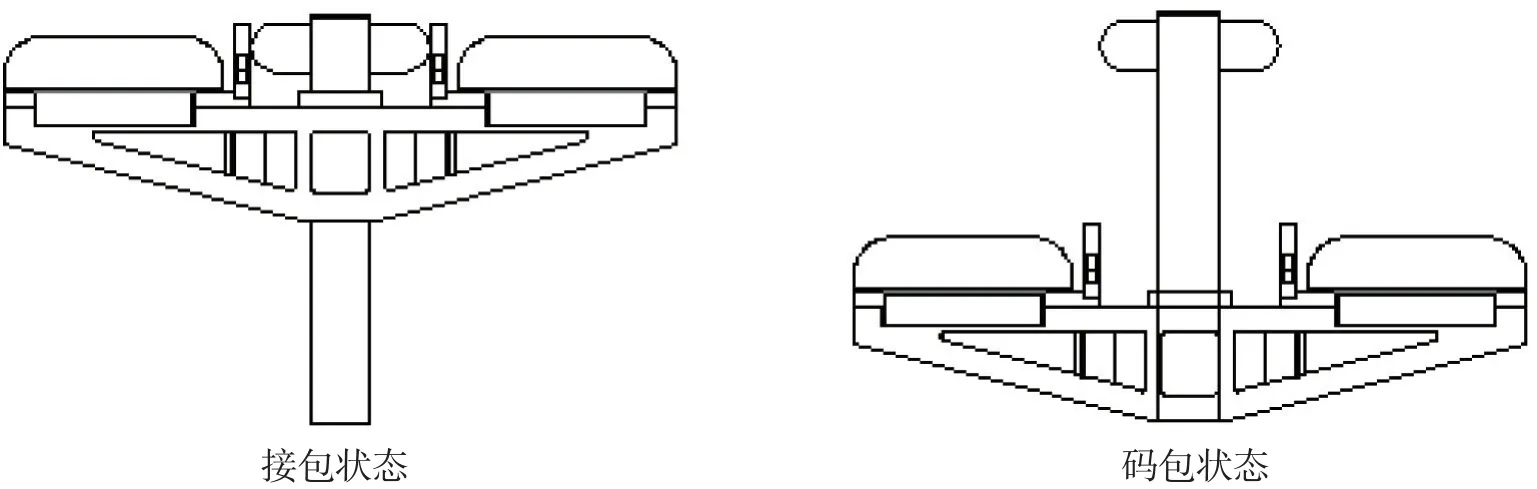

在码垛装置中,侧翼板是作为机构和饲料包的主要承重部件,同时还要承受饲料包的冲击力。在码垛装车一体机中主要完成传递饲料包的动作,其在工作工程中对应有两种工作状态,其两种工作状态如图5所示。

3 侧翼板的有限元分析

3.1 侧翼板载荷的确定

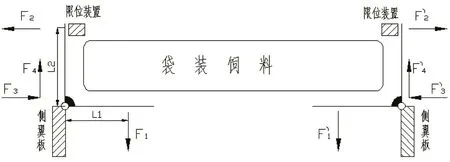

要确定侧翼板所受的载荷,先对其进行受力分析,侧翼板所受载荷由销轴传递过来,销轴连接侧翼板和闸门连杆装置,因此,在这里先将闸门连杆装置看作一个整体作受力分析,其示意图如图6所示。

图5 侧翼板的两种工作状态

图6 闸门连杆受力示意图

闸门板受到袋装饲料垂直向下的冲击载荷,对单侧闸门板进行受力分析,在闸门的绞接处其受力方向可以简化成X轴方向和Y方向的两个分力,X轴方向的分力与限位块所施加的F2平衡,Y轴方向的分力之和与冲击载荷在F1平衡,冲击载荷F1为1 300 N,参见参考文献[4]。F1所产生的扭矩与F2产生的扭矩平衡。根据以上分析,我们可以列出下式(1)。

根据上式(1)代入初始设计参数可以得出载荷F3为560 N,F4为1 300 N。本文主要分析的侧翼板是基于初始设计的侧翼板,其材料为Q 235。

3.2 侧翼板有限元模型的建立与网格划分

本文采用ANSYS Workbench 15.0进行有限元模型的建立,应为侧翼板上有较多的连接孔位,实际情况较为复杂,几何细节和物理分析是密切相关的,不必要的几何细节会大大增加分析需求。因此在建立有限元模型时候对模型进行简化,忽略其中孔位的影响[2]。在简化过程中,需要把握的一个原则是:最大限度的保留侧翼板的力学特征,将小面合并为大面并且相邻近面公用一条轮廓线,从而保证划分网格的连贯性,保证网格质量[3]。网格质量直接影响到分析结果的精确性。考虑到侧翼板为板类零件,该分析中选用了六面体网格。其网格划分结果如图7所示。

图7 网格划分结果

3.3 侧翼板初始设计尺寸分析结果

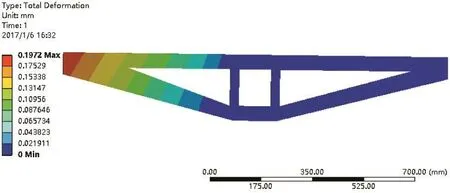

在初始设计数据下侧翼板的分析结果如图8和图9所示。

图8 应力分析云图

图9 总变形分析云图

3.4 结果分析

根据分析结果可得,最大应力为21.8 MPa,最大变形量为0.197 mm,初始设计参数满足侧翼板的工况要求。但是此初始设计参数下的侧翼板质量高达18.28 kg。该参数下的侧翼板质量较大,对驱动装置的设计要求需要提高,从而会使整体设计变得更为复杂,所以需要在满足使用要求的前提下对侧翼板进行进一步的优化设计。

4 优化设计

4.1 优化参数的确定

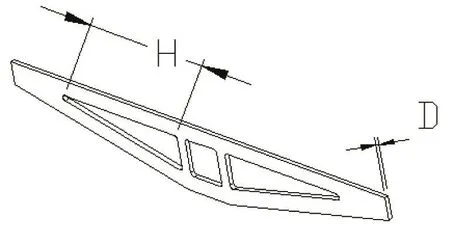

在进一步的优化设计中,需要保证侧翼板能够承受冲击载荷不发生变形,同时又要左右侧翼板的质量尽可能的小。因此可以将侧翼板的厚度D、侧翼板内切除三角形区域的较长直角边H作为优化设计的输入参数。将侧翼板总质量、最大应力和最大总变形量作为输出参数。输入参数的示意图如图10所示。

图10 输入参数示意图

4.2 设计点的确定

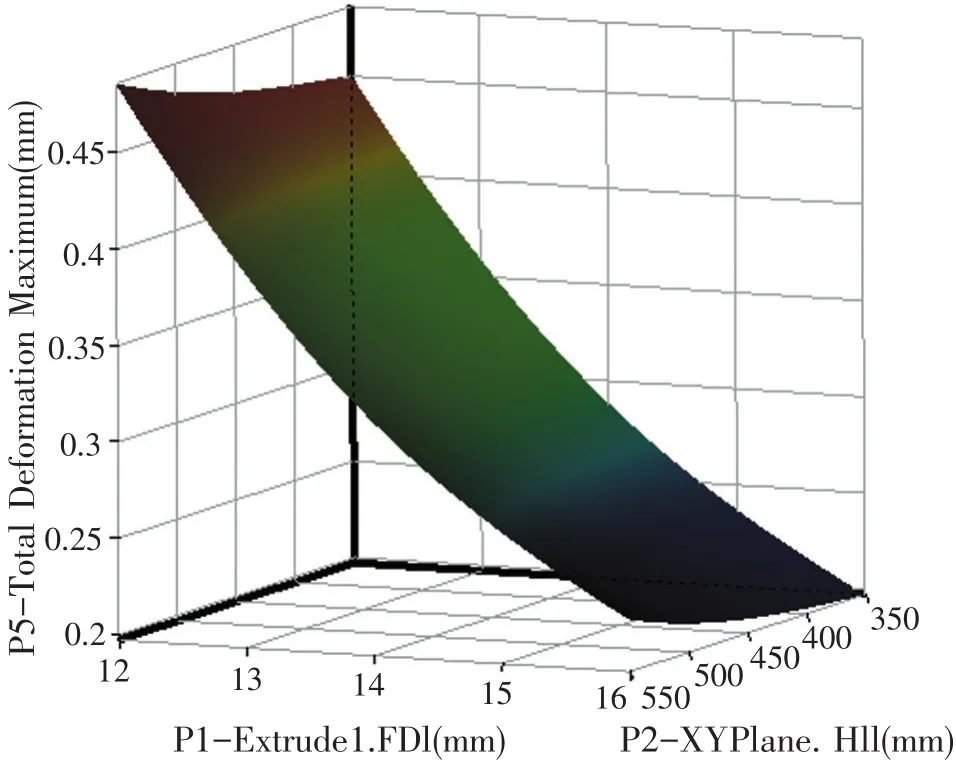

确定好输入参数后,需要进一步确定输入参数的变化范围,该优化设计中将厚度D的变化范围定为12~16 mm。切除直角边H的变化范围定为350~550 mm。在输入参数的变化范围内可以得到一组新的设计点,新的设计点与总质量、应力和总变形量的关系曲线图分别如图11所示。

图11 设计点与质量、总变形量、应力关系曲线图

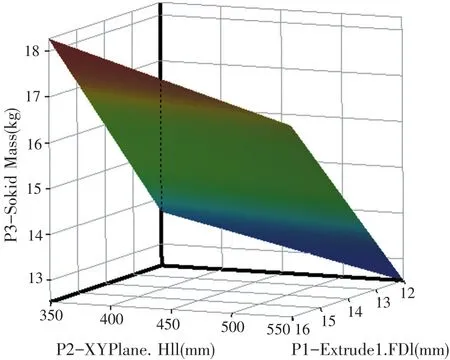

总体质量和总体变形量与输入优化参数D和H的响应关系图分别如图12和图13所示。

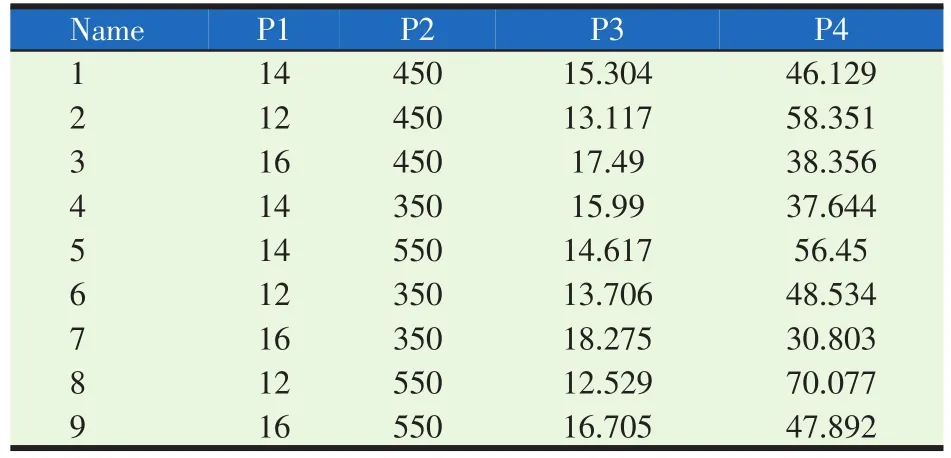

对各个设计点分别进行分析计算后,可以得到9组分析结果,结果见表1。

图12 质量与优化参数响应曲面

图13 变形与优化参数的响应曲面

表1 新的设计点对应的分析结果

5 优化结果

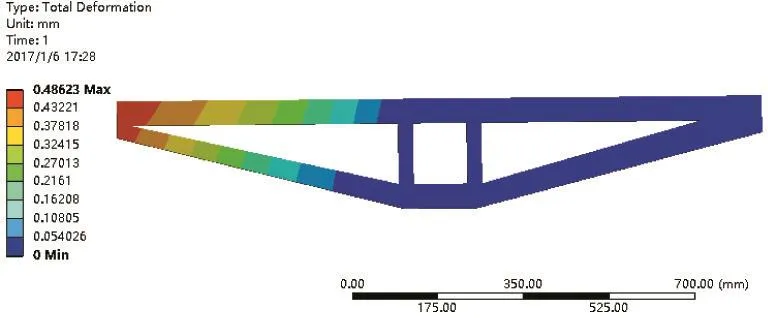

对上面9个设计点分别进行分析计算后,通过观察每一种分析结果可以发现,随着厚度参数D的逐渐减小,侧翼板的总质量逐渐减小,应力大小分布在20~60 MPa的范围内,总变形分布在0.197~0.486 mm的范围内,总质量变化有较大的改善,其分布范围为12~18 kg。综合考虑其他因素后,选取第8个设计点作为新的设计参数。新的设计参数对应的新的分析计算结果如图14和图15所示。

图14 新的设计点应力分布云图

图15 新的设计点变形分布云图

6 结论

①优化结果表明码垛装车一体机侧翼总质量比初始设计减少了很多,总体变形和应力分布依然处于一个可控的范围之内,码垛侧翼板依然可以满足使用条件。通过该优化设计不仅节约了材料降低了成本,还减小了惯性力,增加了驱动气缸的使用寿命,同时降低了能耗。

②袋装饲料码垛装车一体机侧翼板的设计可以采用软件设计的方式弥补传统经验设计的不足,使产品更加趋于理想化。

③该文中的分析结果对于码垛侧翼板的进一步优化具有重要的指导作用,为设计人员在后期的设计过程中提供了参考,提供了方向,达到了预期分析的目的。