扁平类陶瓷制品真空挤压成形用挤压筒的设计制造*

蔡祖光

(湖南省海诺电梯有限公司 湖南 湘潭 411104)

扁平类陶瓷制品真空挤压成形用挤压筒的设计制造*

蔡祖光

(湖南省海诺电梯有限公司 湖南 湘潭 411104)

分析了扁平类陶瓷制品真空挤压成形用挤压筒的传统设计制造方法的缺陷——铸造式挤压筒两端面的形状位置精度差(如同轴度误差大)和内腔工作表面粗糙及凹凸不平等。虽然板料焊接式挤压筒两端面的形状位置精度较好(如同轴度误差小)和内腔工作表面平整光洁,但其内腔型面并非渐变式的光滑过渡,当陶瓷坯体挤压成形时,泥料所受的摩擦阻力大,泥料发热严重,有时甚至影响泥料的塑性挤压成形工艺性能,导致坯体成品率低、产品质量差及产量低等,消除此缺陷的最有效的方法是采用板料折弯成形后再焊接成挤压筒(简称板料折弯焊接式挤压筒)的制造方法。详细论述了折弯板料展开图的绘制方法、板料的折弯成形、焊接加工及其生产应用的优越性等。最后得出板料折弯焊接式挤压筒是扁平类陶瓷制品真空挤压成形用挤压筒的最佳选择。

挤压筒 传统设计制造 板料折弯成形 生产应用

前言

目前,真空挤压成形机是国内外扁平类陶瓷制品,如:蜂窝陶瓷板、劈开砖(也称劈裂砖或劈离砖)、耐火砖、耐酸砖、陶土板(也称陶板)及窑炉垫板(俗称中空棚板)等塑性挤压成形的关键设备。按坯体挤压成形后的输出方位可大致区分为卧式真空挤压成形机和立式真空挤压成形机,但因立式真空挤压成形机输出的坯体传送困难等原因,所以在扁平类陶瓷制品的实践生产过程中通常仅采用卧式真空挤压成形机。卧式真空挤压成形机(通常简称真空挤压成形机,除非另有说明)按绞刀(又称螺旋或螺旋绞刀)轴的多少又可分为单轴(搅泥绞刀和挤泥绞刀依次安装在同一主轴上)真空挤压成形机、双轴(上轴为搅泥绞刀轴、下轴为挤泥绞刀轴)真空挤压成形机和三轴(上部搅泥部分为两根搅泥绞刀轴、下部为挤泥绞刀轴)真空挤压成形机。三轴真空挤压成形机上部搅泥部分为两根逆向旋转的分别安装左旋绞刀和右旋绞刀的搅泥轴迫使陶瓷泥料(以下简称泥料)产生强烈的对搅、混匀和搓揉等作用,从而实现对泥料的充分破碎、搅拌、揉练及混合均匀等。所以说泥料经三轴真空挤压成形机处理后,通常可获得比单轴真空挤压成形机和双轴真空挤压成形机产品质量更好、成品率更高的陶瓷坯体,这正是目前国内外陶瓷生产企业广泛应用的真空挤压成形机几乎都是三轴真空挤压成形机的主要原因之一。

尽管目前国内外扁平类陶瓷制品生产企业广泛应用的真空挤压成形机的种类繁多,但从螺旋推进器的终止处到机嘴(俗称成形模具)之间的部分通常称为挤压筒(俗称机头),扁平类陶瓷制品如:蜂窝陶瓷板、劈开砖、耐火砖、耐酸砖、陶土板及窑炉垫板等塑性挤压成形采用的挤压筒几乎都是由圆柱形逐渐过渡到矩形的特殊筒体(如图1所示)。其功能是:促使泥料在螺旋推进器的作用下,逐渐挤压成形为物料分布趋于均匀、结构致密、物理机械强度较高、含水率较低、表面平整光洁且具有预定截面形状尺寸的向机嘴方向整体移动的泥段,挤压成形为泥条,泥条切断后成为陶瓷坯体。由此可见,扁平类陶瓷制品真空挤压成形用挤压筒的设计制造质量与陶瓷坯体的质量紧密相关,尤其是挤压筒两端面的形状位置精度越高、内腔工作表面越平整光洁,就越能最大限度地减少泥料的分层及摩擦发热等,从而可优化泥料的塑性挤压成形工艺性能。所以说,努力提高扁平类陶瓷制品真空挤压成形用挤压筒的设计制造质量,有利于提高陶瓷坯体质量及陶瓷生产企业的经济效益等。

1 扁平类陶瓷制品真空挤压成形用挤压筒的传统设计制造方法及其缺陷

目前,国内外扁平类陶瓷制品,如:蜂窝陶瓷板、劈开砖、耐火砖、耐酸砖、陶土板及窑炉垫板等塑性挤压成形的关键设备——真空挤压成形机,仍普遍采用传统设计制造方法制造的挤压筒——铸造式挤压筒和板料焊接式挤压筒。

1.1 铸造式挤压筒

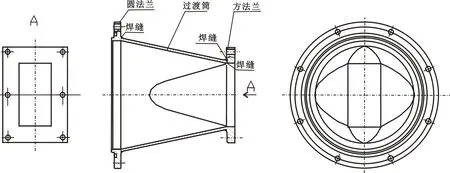

铸造式挤压筒的结构示意图如图1所示。它是目前国内外扁平类陶瓷制品真空挤压成形应用最早及最为广泛的挤压筒,其材质一般是普通铸钢或铸不锈钢等。其工艺流程为:铸造成形,消除残余铸造应力退火后再经金属切削加工,最后通过人工打磨内腔工作表面即可制成。

图1 铸造式挤压筒的结构示意图

通常需要制作造型用模型和芯模(模型和芯模简称母模),其生产周期较长;同时,由于铸造属于热加工的范畴,其生产工艺非常复杂,不但加工余量特别大,浪费原材料,而且操作控制不当易造成质量隐患甚至成为废品,在生产实践中也是屡见不鲜的。尤其是造型时型腔、模芯的同轴度偏差大,易造成铸件“错箱”等缺陷,导致挤压筒两端面的形状位置精度差及铸件“飞边”、内腔工作表面粗糙及凹凸不平等,严重影响挤压筒的设计制造质量。即使经金属切削加工后,仍存在不能消除挤压筒两端面的同轴度误差大的缺陷,其后果是当陶瓷坯体挤压成形时,由于陶瓷泥条的左右两侧挤压成形速度相差较大,导致泥条呈“S型”弯曲前行,即使泥条呈“直线”前行,由于泥条内部存在内应力的作用,泥条切断成为陶瓷坯体后,再经后续工序(如干燥、烧结等)时极易产生微裂纹及裂纹等缺陷。严重时,甚至泥条刚挤出时就开裂成许多碎块,根本无法成形为陶瓷坯体。

虽然通过优化铸造式挤压筒的结构设计、改善其铸造加工工艺,可有效地减少铸造式挤压筒两端面的同轴度误差及其内腔工作表面的打磨抛光工作量,但仍不能从根本上消除铸造式挤压筒两端面的同轴度误差大及其内腔工作表面粗糙凹凸不平的致命缺陷。即使采用精密铸造工艺(如金属型铸造、压力铸造或消失模铸造等)可消除此缺陷,但因挤压筒的体积大、结构复杂,其胎模具的设计制造困难,因而生产费用昂贵。对于单件小批量生产方式的挤压筒,采用精密铸造工艺显然是得不偿失的。考虑到目前广泛应用的塑性好、折弯性能优良、焊接性能良好及表面平整光洁的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈热轧钢板,易于采购及成本适宜,因此,利用塑性好、折弯性能优良、焊接性能良好及表面平整光洁的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板焊接成挤压筒(简称板料焊接式挤压筒)是消除铸造式挤压筒两端面的同轴度误差大及其内腔工作表面粗糙凹凸不平缺陷的最有效的途径。

1.2 板料焊接式挤压筒

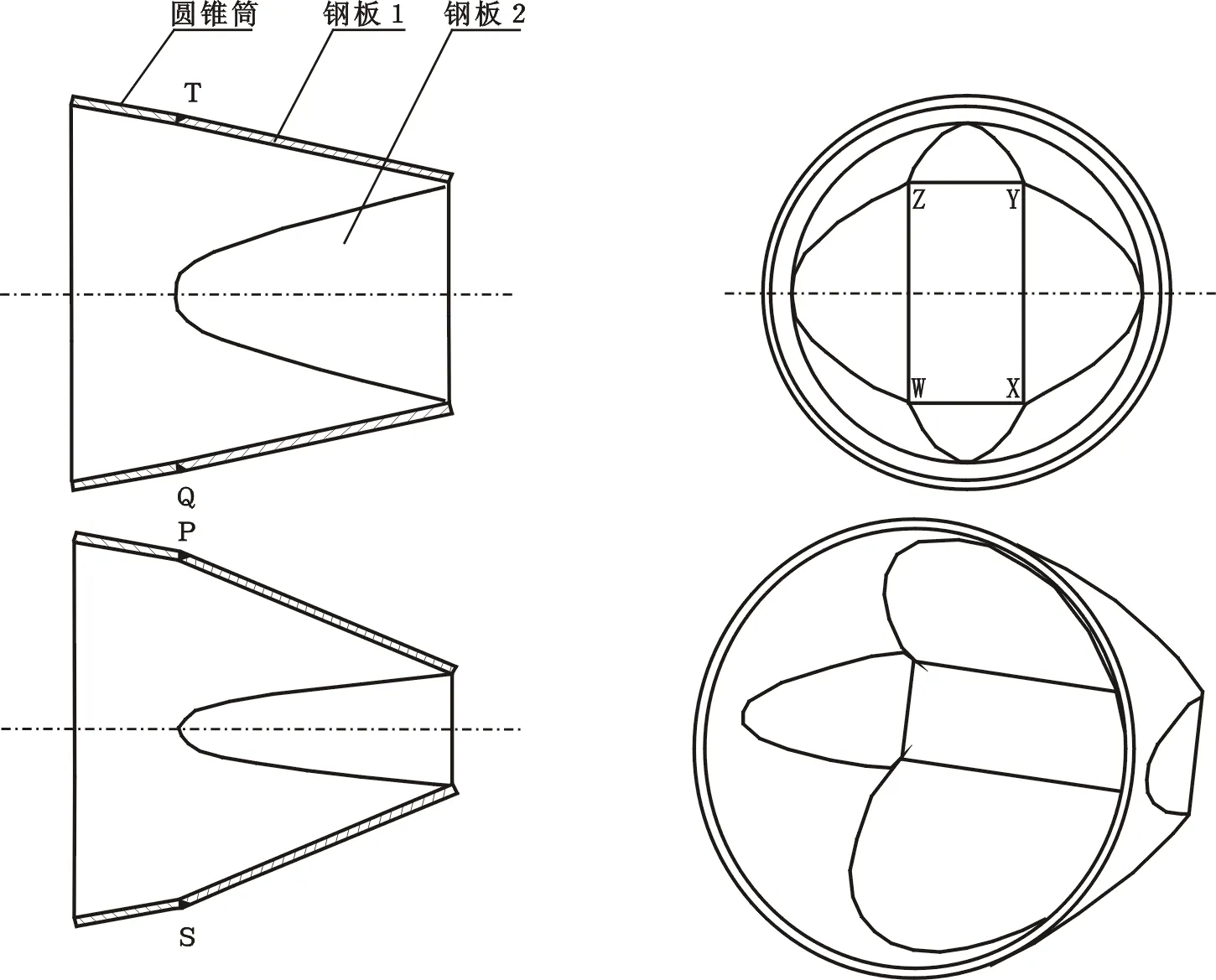

板料焊接式挤压筒是采用塑性好、折弯性能优良、焊接性良好及表面平整光洁的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板焊接成毛坯,再经金属切削加工及人工打磨抛光焊缝表面后即可制成挤压筒(如图2所示)。

图2 板料焊接式挤压筒的结构示意图

挤压筒主要是由圆法兰、方法兰及过渡筒3部分组成。圆法兰、方法兰可由24~30 mm厚的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板经粗加工(金属切削加工)后制成;过渡筒(如图3所示)是圆锥筒-四棱锥筒的组合筒体。

生产实践经验表明,目前国内外扁平类陶瓷制品,如:蜂窝陶瓷板、劈开砖、耐火砖、耐酸砖、陶土板及窑炉垫板等塑性挤压成形压力较大,通常大于2.5 MPa,有时甚至高达5.0 MPa。为了有效地降低陶瓷坯体的挤压成形摩擦阻力,并最大限度地提高陶瓷坯体的挤出效率(产量),通常采用轴向尺寸较短的挤压筒,其轴向尺寸约等于圆法兰内孔的直径值,因此构成过渡筒的圆锥筒通常采用20#优质碳素结构钢或采用0Cr18Ni9奥氏体不锈钢铸造成形,去除残余铸造应力退火后,再经车削内、外圆锥面,即可制得10~12 mm厚的圆锥筒。其中圆锥筒的大端内圆直径等于挤压筒圆法兰的内孔直径值,小端内圆直径等同于挤压筒方法兰的方孔(矩形)的对角线长度值,并以小端内圆中心为挤压筒方法兰的方孔(矩形)中心作为内接矩形WXYZ及其两对称平面,再以圆锥筒的大端面为基准轴向移动一段距离(考虑到便于施焊及减少焊接变形等原因,常取40~50 mm为宜)与小端内接矩形WXYZ的两对称平面相交外锥面位于P、Q、S、T的4点(如图3所示),通过P、Q、S、T的4点依次与矩形WXYZ的边ZW、WX、XY、YZ做4个平面,然后沿这4个平面利用等离子弧切割或氧气乙炔火焰切割(不宜用于切割0Cr18Ni9奥氏体不锈钢材料)将圆锥筒上的多余部分(弧型片)切除,打磨切割边残渣及去除毛刺后,通常采用厚度为8~10 mm的焊接性良好的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板1和钢板2焊接在圆锥筒去除弧型片的相应部位,打磨抛光焊缝表面,即得圆锥筒-四棱锥筒的组合筒体,即过渡筒工件。再将圆法兰、过渡筒和方法兰焊接成一整体后即制成挤压筒毛坯,最后经精加工(金属切削加工)及人工打磨抛光焊缝表面后即得板料焊接式挤压筒(如图2所示)。

图3 过渡筒的结构示意图

虽然板料焊接式挤压筒克服了铸造式挤压筒加工余量特别大、两端面的形状位置精度差(如同轴度误差大)及铸件“飞边”、内腔工作表面粗糙及凹凸不平等缺陷,但其内腔型面是由圆锥形突然转变成四棱锥形的,而不是渐变式的光滑过渡。按照流体力学中非牛顿型流体的运动规律,非牛顿型流体流经非渐变式光滑过渡型管路时,其能量损失(摩擦阻力大)特别大。同时,陶瓷坯体挤压成形生产过程中的泥料可近似地认为是一种非牛顿型流体,因此,当陶瓷坯体挤压成形时,泥料流经截面尺寸突然变化(非渐变式光滑过渡型)的挤压筒(板料焊接式挤压筒)所受的摩擦阻力特别大,易造成泥料严重发热,有时甚至恶化泥料的塑性挤压成形工艺性能,其后果是成坯率低、产品质量差及产量低等问题。目前,消除此问题的最有效地途径就是采用挤压筒的设计制造新方法——板料折弯成形,即板料折弯成形后再焊接成截面形状渐变式光滑过渡型挤压筒(简称板料折弯焊接式挤压筒)。

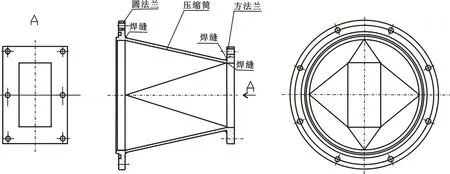

2 挤压筒的设计制造新方法——板料折弯成形

通过改善挤压筒的结构设计,采用塑性好、折弯性能优良、焊接性良好及表面平整光洁的Q235-A普通碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板折弯成形后再焊接成毛坯,然后经金属切削加工及人工打磨抛光焊缝表面后即可获得板料折弯焊接式挤压筒(如图4所示)。

图4 板料折弯焊接式挤压筒的结构示意图

板料折弯焊接式挤压筒是由圆法兰、方法兰及压缩筒3部分组成。其中圆法兰、方法兰可由24~30 mm厚的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板经粗加工(金属切削加工)后制成,压缩筒可由8 mm厚的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板经等离子弧切割或氧气乙炔火焰(不宜用于切割0Cr18Ni9奥氏体不锈钢材料)切割下料后,打磨切割边的残渣及毛刺后,经板料折弯机折弯成形后制成渐变式光滑过渡型筒体,然后将圆法兰、压缩筒和方法兰焊接成为挤压筒毛坯,最后经精加工(金属切削加工)及人工打磨抛光焊缝表面后即得板料折弯焊接式挤压筒。

3 生产应用

采用挤压筒的设计制造新方法——板料折弯成形,即利用塑性好、折弯性能优良、焊接性能良好及表面平整光洁的钢板(如Q235-A碳素结构钢板或0Cr18Ni9奥氏体不锈钢板)折弯成形后再焊接成内腔过流截面渐变式光滑过渡型挤压筒(简称板料折弯焊接式挤压筒)与挤压筒的传统设计制造方法——铸造式挤压筒及板料焊接式挤压筒相比具有无可比拟的优越性,具体表现在以下几方面:

3.1 板料折弯焊接式挤压筒加工制造方便

3.1.1 无需胎模具,生产成本低廉

制作板料折弯焊接式挤压筒时,无需胎模具,常用8 mm厚的塑性好、折弯性能优良、焊接性能良好及表面平整光洁的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板制作型腔截面渐变式光滑过渡型压缩筒,折弯板料下料后便可直接在公称压力为1 000 kN(即100 t)的常用液压折弯机上折弯成形,然后再焊接成压缩筒,最后把压缩筒与圆法兰和方法兰牢固可靠地焊接成一体,经去除残余焊接应力退火处理后,再经金属切削加工(精加工)及打磨抛光挤压筒内腔之焊缝表面即得挤压筒工件。显然其生产工艺简单、生产成本低廉,适宜于单件小批量生产,特别适用于扁平类陶瓷新产品的试制及其传统产品的技术改造等。

3.1.2 生产工艺简单,生产周期短

板料折弯焊接式挤压筒采用折弯板料下料后,无需胎模具便可直接在常用液压折弯机上折弯成形,然后再经焊接、去除残余焊接应力退火处理、金属切削加工(精加工)及打磨抛光挤压筒内腔之焊缝表面后获得挤压筒工件。而铸造式挤压筒及焊接式挤压筒首先需制作铸造造型用模型和模芯,再经造型、烘模(造型后的型腔强化,有利于浇铸时高温铁水烘烤等)、浇铸、冷却、清砂、消除铸造应力的退火处理,然后经金属切削加工及打磨抛光挤压筒内腔之粗糙及凹凸不平等,最后才能获得铸造式挤压筒。板料焊接式挤压筒中的过渡筒车削内外圆锥面后,需切除多余的弧形片,再在原弧形片处焊接平整光洁的钢板,其生产工序多、材料的利用率较低。由此可见,板料折弯焊接式挤压筒的生产工艺简单、生产周期短,便于生产管理等。

3.1.3 板料折弯焊接式挤压筒的加工质量好

铸造成形属于热加工,工艺复杂,不易控制。因此,铸造式挤压筒加工余量大、内腔形状误差大、内腔工作表面粗糙凹凸不平等,产品质量差,人工打磨抛光挤压筒内腔过流面的工作量和劳动强度非常大,而且工作环境恶劣。即使板料焊接式挤压筒也象板料折弯焊接式挤压筒一样,采用分件制作(粗加工)、焊接成整体后再进行精加工的生产方式,因此板料焊接式挤压筒和板料折弯焊接式挤压筒的加工精度高、产品质量好、重量轻、加工余量少及内腔表面光洁(仅需打磨抛光内腔之焊缝表面,打磨抛光工作量小),但板料焊接式挤压筒的过渡筒铸造成形后去除残余铸造应力退后及车削加工内外圆锥面后,需切除多余的弧形片,再在原弧形片处焊接平整光洁的钢板(如图3所示),工艺较复杂及材料利用率较低等。而板料折弯焊接式挤压筒的压缩筒采用等离子弧切割或氧气乙炔火焰(不宜用于切割0Cr18Ni9奥氏体不锈钢材料)切割下料及打磨切割边的残渣及毛刺后,再经液压折弯机折弯成形,然后焊接后即得过流截面渐变式光滑过渡型压缩筒工件,而且其内腔工作表面形状误差小(圆截面逐渐光滑地过渡为矩形截面)。所以说,板料折弯焊接式挤压筒的制造质量好,节约原材料,生产成本低廉。

3.2 板料折弯焊接式挤压筒有利于陶瓷坯体的挤压成形

由于钢板扎制成形后表面光洁,经折弯成形后再焊接成挤压筒(即焊接式挤压筒),其内腔工作表面形状误差小(圆截面逐渐光滑地过渡为矩形截面),内腔表面光洁(仅需打磨抛光内腔之焊缝表面,打磨抛光工作量小)。因此,泥料塑性挤压成形为陶瓷坯体时,能最大限度地减少泥料与焊接式挤压筒内壁的摩擦阻力,从而减少了泥料的分层及摩擦发热等缺陷,优化了泥料的塑性挤压成形工艺性能,确保陶瓷坯体处于无应力状态挤压成形,所制得的陶瓷坯体质量好,成品率高。即使板料焊接式挤压筒也是采用表面平整光洁的板料焊接而成的,但内腔型面是由圆锥形突然转变成四棱锥形型面,而不是渐变式光滑过渡的,当陶瓷坯体挤压成形时,泥料流经截面尺寸突然变化(非渐变式光滑过渡)的挤压筒(板料焊接式挤压筒)所受的摩擦阻力特别大,易造成泥料严重发热,有时甚至影响泥料的塑性挤压成形工艺性能,导致成坯率低、产品质量差、产量低等。至于铸造式挤压筒,因铸造属于热加工,其加工工艺复杂,且操作控制困难,其两端面的形状位置精度差大(如同轴度误差大)内腔工作表面粗糙及凹凸不平(即使人工打磨抛光后,与热轧钢板表面及机械切削加工表面相比),其后果是当陶瓷坯体通过铸造式挤压筒挤出成形时,由于陶瓷坯泥条的两侧挤压成形速度相差较大,导致泥条呈“S型”弯曲前行,即使泥条呈“直线”前行,由于泥条内部存在内应力的作用,那么泥条切断成为陶瓷坯体后,再经后续工序(如干燥、烧结等)时极易产生微裂纹及裂纹等缺陷而影响产品质量,严重时,泥条刚挤出时就开裂成许多碎块,根本无法成成形为陶瓷坯体。

4 结论

综上所述,利用挤压筒的设计制造新方法——板料折弯成形,具体说来就是采用塑性好、折弯性能优良、焊接性能良好及表面平整光洁的的Q235-A碳素结构钢热轧钢板或0Cr18Ni9奥氏体不锈钢热轧钢板等折弯成形的生产方式设计制造扁平类陶瓷制品真空挤压成形用渐变式光滑过渡型挤压筒的方法,它与传统铸造式挤压筒及钢板焊接式挤压筒相比具有许多的优点,能最大限度地减少泥料与板料折弯焊接式挤压筒内壁的摩擦阻力,减少泥料的分层及摩擦发热等缺陷,优化了泥料的塑性挤压成形工艺性能,确保陶瓷坯体处于无应力状态挤压成形,有利于获得结构致密(贯入度仪测定值不小于2.5 kg/cm2)、机械强度较大、含水率较低(约15%左右)、表面光洁及产品质量好的陶瓷坯体。因此,目前从美国、德国、意大利和日本等发达国家进口的扁平类陶瓷制品真空挤压成形机,其挤压筒几乎都采用板料折弯焊接式挤压筒,板料折弯焊接式挤压筒是扁平类陶瓷制品真空挤压成形用挤压筒的最佳选择。

1 濯洪绪.板金展开计算法.北京:机械工业出版社,2002

蔡祖光(1964-),本科,高级工程师;主要从事陶瓷机械的设计与制造研究工作。

TQ174.5

B

1002-2872(2016)12-0037-06