混合菌固态发酵制备发酵鱼粉的研究

■林俊宏 朱 辉 林琨杰 胡胜兰 胡文锋*

(1.华南农业大学,广东广州510642;2.东莞市林氏生物技术股份有限公司,广东东莞523560)

随着我国民众生活水平的提高,肉蛋奶的需求量不断增加,饲料工业和畜牧业发展迅猛,从而导致饲料原料尤其是蛋白质饲料缺乏的问题日益严重。利用现代生物工程技术的生物转化开发新的蛋白饲料来源,同时通过生物转化作用提高蛋白饲料的利用率和消化水平,提高其使用价值十分必要。

我国饲料蛋白包括以豆粕为主,辅之其他杂粕的植物性蛋白;以鱼粉和血浆蛋白粉为主,辅之动物毛发水解蛋白以及昆虫蛋白的动物性蛋白;以及少量的藻类、酵母、霉菌和细菌制成的微生物蛋白等。其中以血浆蛋白粉价格最高,用于断奶仔猪饲料中养殖效益最好,其次为鱼粉[1-2]。目前,国内外鱼粉加工工艺简单,很少引入现代生物工程技术。仅有的生产发酵鱼粉的工艺和产品,也多用于制作堆肥,没有研究替代血浆蛋白粉的可能。微生物发酵处理使动物蛋白成分由大分子变成小分子的氨基酸和肽,这些成分具有很高的利用价值[1,3]。用这种方法制成的鱼粉具有更高的附加值,势必会受到市场的欢迎。

1 材料与方法

1.1 试验材料及试剂

1.1.1 试验材料

鱼粉购自东莞市林氏生物技术股份有限公司;枯草芽孢杆菌、嗜酸乳杆菌由华南农业大学食品学院应用微生物实验室提供。

1.1.2 试验试剂

枯草芽孢杆菌培养基:胰蛋白胨(Tryptone)10 g、酵母提取物(Yeast extract)5 g、氯化钠(NaCl)10 g、蒸馏水1 L,调节pH值至7.0,121℃灭菌30 min。

嗜酸乳杆菌培养基:胰蛋白胨(Tryptone)10 g、牛肉膏(Beef Extract)10 g、酵母膏(YEF)5 g、柠檬酸氢二铵[(NH4)2HC6H5O7]2 g、葡萄糖(C6H12O6·H2O)20 g、吐温80 1.0 ml、乙酸钠(CH3COONa·3H2O)5.0 g、磷酸氢二钾(K2HPO4·3H2O)2.0 g、硫酸镁(MgSO4·7H2O)0.58 g、硫酸锰(MnSO4·H2O)0.25 g,蒸馏水1 L,调节pH值至6.2~6.6,121 ℃灭菌30 min。

固体发酵培养基:鱼粉、水。

盐酸溶液(CHCl=6 mol/l)∶将优级纯盐酸与水等体积混合。

稀释上机用柠檬酸钠缓冲液(CNa+=0.2 mol/l,pH值2.2):称取柠檬酸三钠19.6 g,用水溶解后加入优级纯盐酸16.5 ml,硫二甘醇5.0 ml,苯酚1 g,加水定容至1 000 ml,摇匀,用G4垂熔玻璃砂芯漏斗过滤,备用。

总抗氧化能力(T-AOC)检测试剂盒(比色法):购自南京建成生物工程研究所。

1.2 试验方法

1.2.1 菌种的筛选

活化枯草芽孢杆菌和嗜酸乳杆菌,分别在添加了一定量鱼粉的固体培养基上进行平板涂布,放置于37℃培养箱培养24 h后,观察菌株生长状况。选择生长速度快、菌落特征明显的菌落,采用划线分离法进行纯化,重复若干次后,获得单一菌株。

1.2.2 生长曲线的测定

将筛选得到的枯草芽孢杆菌和嗜酸乳杆菌进行液体培养,测定生长曲线。枯草芽孢杆菌按1%接种量接入液体培养基中,装液量为50 ml/250 ml,于37℃、150 r/min摇床培养;嗜酸乳杆菌按1%接种量接入液体培养基中,装液量为50 ml/250 ml,于37℃静置培养。采用比浊法,每2 h测定枯草芽孢杆菌和嗜酸乳杆菌的OD600nm值,绘制生长曲线。

1.2.3 发酵条件的优化

将筛选得到的菌株活化后,按1%接种量制备种子液。枯草芽孢杆菌在37℃、120 r/min振荡培养12 h,嗜酸乳杆菌在37℃静置培养16 h后将菌液接种到固体发酵培养基中,从菌种接种比(3∶1、2∶1、1∶1、1∶2、1∶3)、料水比(1∶0.6、1∶0.8、1∶1、1∶1.2、1∶1.4)、接种量(1%、3%、5%、7%、9%)、发酵温度(25、30、35、40、45 ℃)和发酵时间(12、24、36、48、60 h)5个因素进行发酵工艺优化。发酵完成后测定发酵产物中的小肽含量和挥发性盐基氮含量。

1.3 指标测定方法

1.3.1 小肽含量的测定

酸溶性蛋白含氮量测定方法:称取发酵鱼粉干样2.00 g,加入15%三氯乙酸(TCA)溶液10 ml,混合均匀,静置5 min。将溶液定量转移,在4 000 r/min下离心10 min后,取5 ml上清液放入凯氏烧瓶中,采用凯氏定氮法测定含氮量,具体操作和计算参照GB/T 6432—1994[4-5]。

发酵鱼粉含氮量测定方法:称取发酵鱼粉干样0.50 g放入凯氏烧瓶中,采用凯氏定氮法测定含氮量,具体操作和计算参见酸溶性蛋白含量的测定方法。

1.3.2 挥发性盐基氮含量的测定

称取10.0 g发酵鱼粉置于锥形瓶中,加入100 ml蒸馏水,于磁力搅拌器上搅拌30 min后过滤,取10 ml滤液采用微量扩散法测定挥发性盐基氮的含量,具体操作和计算参照GB/T 5009.44—2003[6]。

1.3.3 发酵鱼粉总抗氧化能力的测定

称取10 g发酵鱼粉于锥形瓶中,加入90 ml蒸馏水,经磁力搅拌器搅拌30 min后过滤,获得10%匀浆液作为待测液,采用总抗氧化能力(T-AOC)检测试剂盒(比色法)测定发酵鱼粉的总抗氧化能力。

1.3.4 发酵鱼粉氨基酸组成成分的测定

称取试样(约含蛋白7.5~25 mg)于20 ml安瓿瓶中准确至 0.1 mg,加10.00 ml盐酸(CHCl=6 mol/l),置液氮中冷冻,然后抽真空至7 Pa后封口。将水解管放在(110±1)℃恒温干燥箱中,水解22~24 h。冷却,混匀,开管,过滤,用移液管吸取适量的滤液于烧杯中,60℃蒸发至干,加少许水,重复蒸干2次。加入3~5 ml,pH值2.2稀释上机用柠檬酸钠缓冲液,使样液中氨基酸浓度达50~250 nmol/ml,摇匀,过滤,利用氨基酸自动分析仪检测氨基酸组成成分及含量。具体操作参照GB/T 18246—2000[7]。

2 结果与讨论

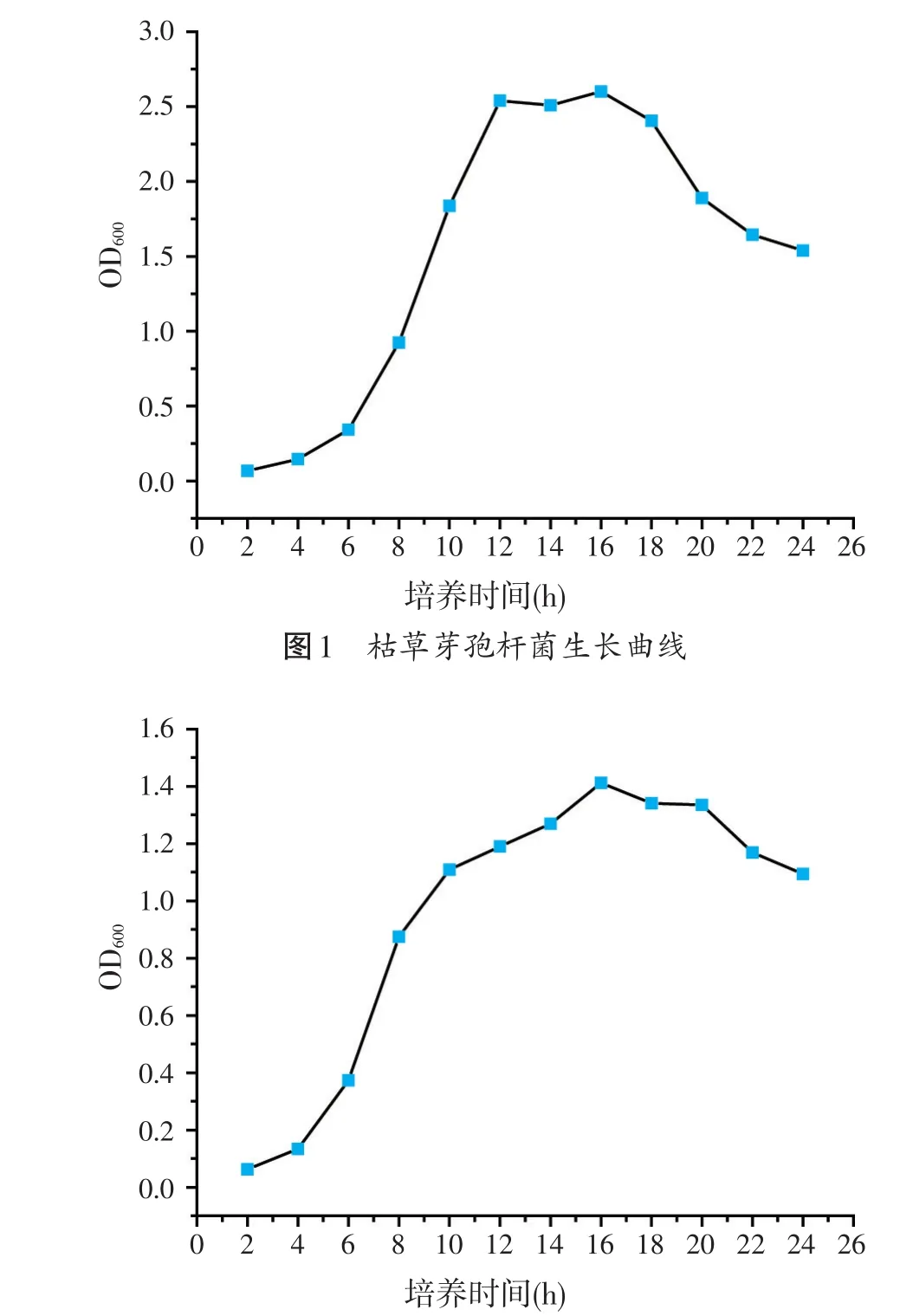

2.1 菌株生长曲线(见图1、图2)

图2 嗜酸乳杆菌生长曲线

在工业发酵的过程中,种子液的培养时间对发酵产品的品质至关重要。经过培养达到对数生长期末期的种子液,活菌数达到最大值,且菌体保持较高的活性,有利于缩短发酵时的延滞期从而提高生产效率。通过研究发酵菌株的生长曲线,能确定种子液的最佳培养时间[8]。由图1可知,培养6 h后枯草芽孢杆菌进入对数生长期,12 h时到达对数生长期末期,培养14 h后进入稳定生长期,培养18 h后进入衰亡期。由图2可知,培养4 h后嗜酸乳杆菌进入对数生长期,16 h时到达对数生长期末期,培养18 h后进入稳定生长期,培养22 h后进入衰亡期。故枯草芽孢杆菌种子液培养时间为12 h,嗜酸乳杆菌种子液培养时间为16 h。

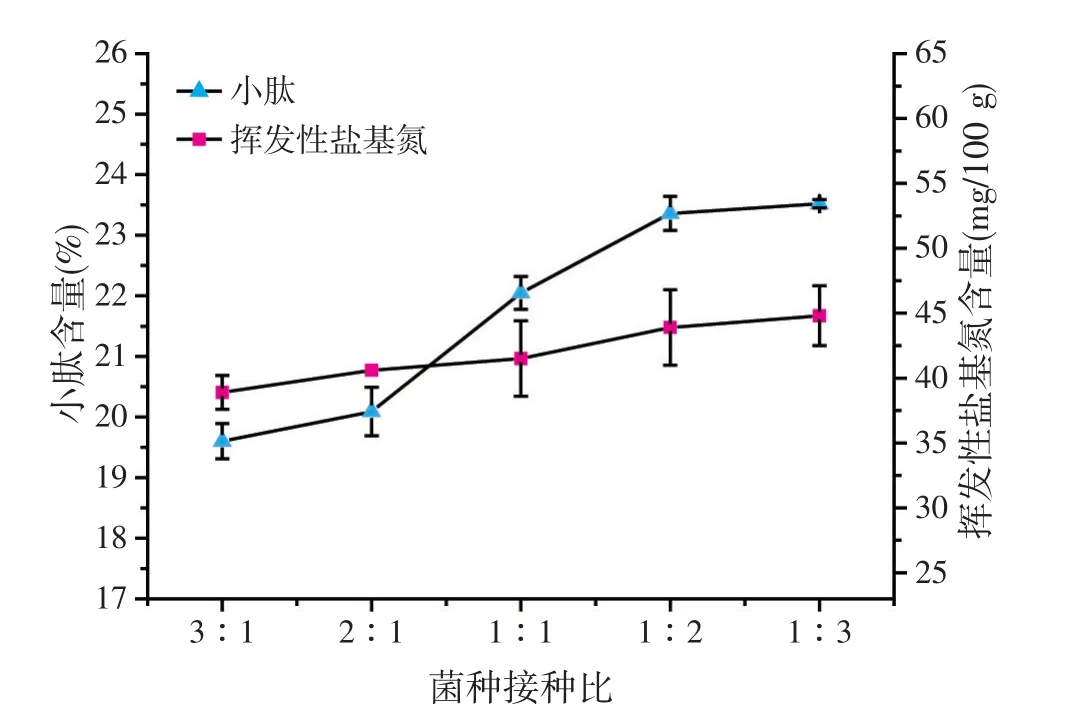

2.2 菌种接种比对发酵鱼粉小肽含量和挥发性盐基氮含量的影响(见图3)

图3 嗜酸乳杆菌和枯草芽孢杆菌的接种比对发酵鱼粉小肽含量和挥发性盐基氮含量的影响

称取50 g鱼粉加入250 ml锥形瓶中,按料水比1∶1、混合菌接种量5%、发酵温度35℃、发酵时间24 h进行固态发酵试验,根据嗜酸乳杆菌和枯草芽孢杆菌菌种接种比(3∶1、2∶1、1∶1、1∶2、1∶3)设置试验组。由图3可见,随着枯草芽孢杆菌比例的提高和嗜酸乳杆菌比例的降低,小肽含量由19.60%提高至23.52%,增加了3.92%;挥发性盐基氮含量由38.9 mg/100 g提高至44.8 mg/100 g,增加了5.9 mg/100 g。枯草芽孢杆菌比例的提高使蛋白酶的产量上升,鱼粉中更多的大分子蛋白转化为小分子的肽,表现为小肽含量的提高。但枯草芽孢杆菌在发酵的过程中产生了大量的代谢产物,同时也增加了挥发性盐基氮的含量。相反,在嗜酸乳杆菌比例较高的情况下,虽然小肽含量相对减少,但避免了鱼粉中蛋白质的过度分解。同时,嗜酸乳杆菌产生的乳酸也能在一定程度上抑制杂菌的生长和减少挥发性盐基氮的产生。王凯英等[9]发现添加了乳酸的饲料低温保存45 d后,其酸价、羰基值和挥发性盐基氮含量均低于同等保存条件下的普通饲料,大肠杆菌菌落数和腹泻率也有所下降,这与本试验结果相一致。在嗜酸乳杆菌和枯草芽孢杆菌的接种比为1∶2时,发酵鱼粉小肽含量为23.36%,较1∶1菌种接种比增长率为5.94%;挥发性盐基氮含量为43.9 mg/100 g,较1∶1菌种接种比增长率为5.78%,小肽含量增长率高于挥发性盐基氮含量增长率。当进一步提高枯草芽孢杆菌的比例至1∶3时,发酵鱼粉小肽含量为23.52%,增长率仅为0.68%,而挥发性盐基氮含量增长率为2.05%,高于小肽含量增长率。综合考虑,确定嗜酸乳杆菌和枯草芽孢杆菌接种比为1∶2。

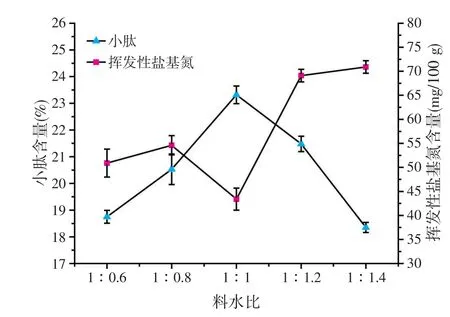

2.3 料水比对发酵鱼粉小肽含量和挥发性盐基氮含量的影响(见图4)

图4 料水比对发酵鱼粉小肽含量和挥发性盐基氮含量的影响

称取50 g鱼粉加入250 ml锥形瓶中,按菌种接种比(嗜酸乳杆菌∶枯草芽孢杆菌)1∶2、混合菌接种量5%、发酵温度35℃、发酵时间24 h进行固态发酵试验,根据料水比(1∶0.6、1∶0.8、1∶1、1∶1.2、1∶1.4)设置试验组[10]。由图4可见,随着含水量的提高,发酵鱼粉小肽含量先增加后减少,在料水比为1∶1时达到最大值23.32%;当料水比介于1∶0.6至1∶1之间时,挥发性盐基氮含量先增加后减少,在料水比为1∶1时达到最小值43.4 mg/100 g。当含水量高于50%(料水比1∶1)后,挥发性盐基氮含量迅速上升,在料水比1∶1.4时达到70.9 mg/100 g,这可能是因为在高温、高水分条件下,微生物生长旺盛,蛋白酶活性增强,导致鱼粉蛋白被过度分解,产生大量的挥发性盐基氮[11]。试验中也发现,在料水比为1∶1.2和1∶1.4的条件下,发酵底物较稀湿粘连,发酵后期更是液化严重,不利于发酵产物下游处理。综合考虑,确定料水比为1∶1。

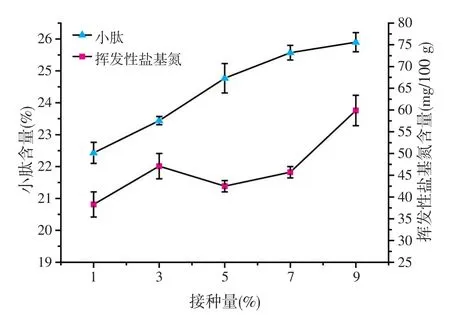

2.4 接种量对发酵鱼粉小肽含量和挥发性盐基氮含量的影响(见图5)

称取50 g鱼粉加入250 ml锥形瓶中,按菌种接种比(嗜酸乳杆菌∶枯草芽孢杆菌)1∶2、料水比1∶1、发酵温度35℃、发酵时间24 h进行固态发酵试验,根据接种量(1%、3%、5%、7%、9%)设置试验组。挥发性盐基氮是指动物性食品由于酶和细菌的作用,在腐败过程中,使蛋白质分解而产生氨以及胺类等碱性含氮物质。挥发性盐基氮含量反映了发酵鱼粉的氨基酸损失和腐败程度,因此在发酵生产中应尽量减少挥发性盐基氮的产生[12]。由图5可见,随着接种量的增大,小肽含量和挥发性盐基氮含量总体上都增加。当接种量为9%时,小肽含量达到25.90%,挥发性盐基氮含量也高达59.9 mg/100 g。接种量为5%的发酵鱼粉,挥发性盐基氮仅为42.5 mg/100 g,相对于接种量9%的发酵鱼粉降低了29.05%;小肽含量为24.77%,仅比接种量9%的发酵鱼粉低1.13%。综合考虑,确定接种量为5%。

图5 接种量对发酵鱼粉小肽含量和挥发性盐基氮含量的影响

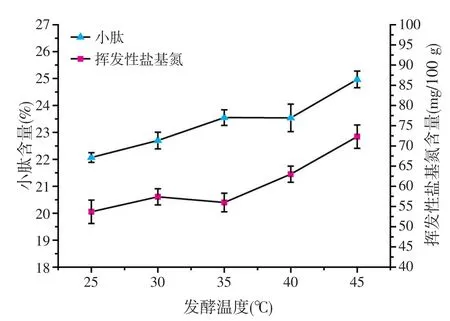

2.5 发酵温度对发酵鱼粉小肽含量和挥发性盐基氮含量的影响(见图6)

图6 发酵温度对发酵鱼粉小肽含量和挥发性盐基氮含量的影响

称取50 g鱼粉加入250 ml锥形瓶中,按菌种接种比(嗜酸乳杆菌∶枯草芽孢杆菌)1∶2、料水比1∶1、混合菌接种量5%、发酵时间24 h进行固态发酵试验,根据发酵温度(25、30、35、40、45 ℃)设置试验组。温度通过综合影响各类代谢反应对微生物的生长产生作用,具体表现在两方面:一是随着环境温度的上升,微生物细胞中生物化学反应速度加快;二是随着温度的上升,细胞中对温度较为敏感的组分(蛋白质、核酸等)可能会受到不可逆的破坏。温度过高会破坏细胞膜中的结构和培养基的溶氧量[13]。由图6可见,随着温度的上升,小肽含量和挥发性盐基氮含量总体逐渐升高。当发酵温度为45℃时,小肽含量达到24.97%,挥发性盐基氮含量也高达72.3 mg/100 g。挥发性盐基氮过高不仅使发酵鱼粉产生氨臭味、适口性变差,严重的会导致动物中毒[12]。发酵温度为35℃的发酵鱼粉,挥发性盐基氮仅为56 mg/100 g,相对于发酵温度为45℃的发酵鱼粉挥发性盐基氮含量降低了22.54%;小肽含量为23.55%,仅比发酵温度为45℃的发酵鱼粉低1.42%。综合考虑,确定发酵温度为35℃。

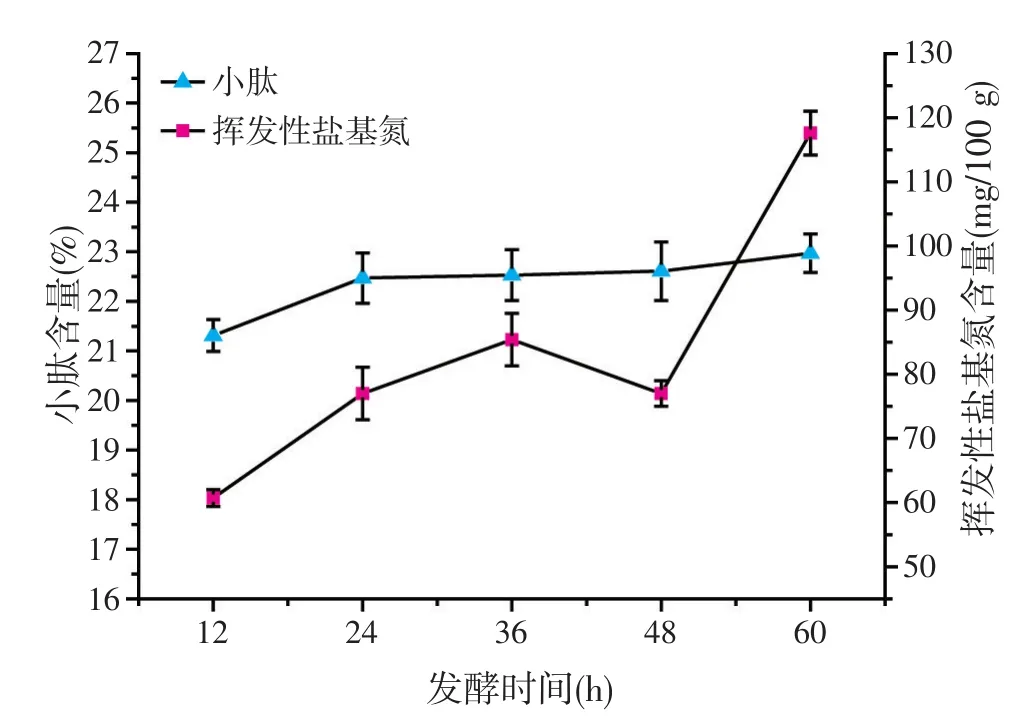

2.6 发酵时间对发酵鱼粉小肽含量和挥发性盐基氮含量的影响(见图7)

图7 发酵时间对发酵鱼粉小肽含量和挥发性盐基氮含量的影响

称取50 g鱼粉加入250 ml锥形瓶中,按菌种接种比(嗜酸乳杆菌∶枯草芽孢杆菌)1∶2、料水比1∶1、混合菌接种量5%、发酵温度35℃进行固态发酵试验,根据发酵时间(12、24、36、48、60 h)设置试验组。由图7可见,随着发酵时间的延长,菌群大量生长,在微生物的作用下小肽含量逐渐升高。但微生物的代谢产物也不断累积,挥发性盐基氮含量也逐渐升高。发酵60 h时,小肽含量达到22.97%,但挥发性盐基氮含量也高达117.6 mg/100 g。发酵24 h时,小肽含量达到22.47%,挥发性盐基氮含量达到77 mg/100 g。随后小肽含量增长速度减缓,到发酵60 h时,小肽含量仅增长0.5%,增长率仅为2.23%。但挥发性盐基氮含量迅速增加,到发酵60 h时,挥发性盐基氮含量增加40.6 mg/100 g,增长率为52.73%。综合考虑,选择发酵时间为24 h。

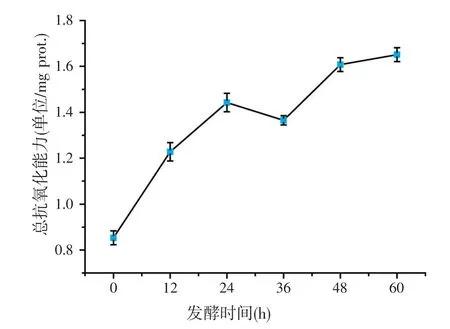

2.7 发酵时间对发酵鱼粉总抗氧化活性的影响(见图8)

图8 发酵时间对发酵鱼粉总抗氧化活性的影响

称取50 g鱼粉加入250 ml锥形瓶中,按菌种接种比(嗜酸乳杆菌∶枯草芽孢杆菌)1∶2、料水比1∶1、混合菌接种量5%、发酵温度35℃进行固态发酵试验。利用水浸提法提取发酵鱼粉小肽,采用总抗氧化能力(T-AOC)检测试剂盒(比色法)测定发酵鱼粉的总抗氧化能力。由图8可见,随着发酵时间的延长,发酵鱼粉总抗氧化活性总体逐渐上升。发酵前24 h,发酵鱼粉总抗氧化能力提升速度最快,增长率为69.02%;发酵24~48 h,发酵鱼粉总抗氧化能力提升速度放缓,增长率为11.46%;发酵48 h后,发酵鱼粉总抗氧化能力维持在1.61~1.65单位/mg prot.之间。与小肽含量变化规律(图7)相结合分析可以发现,发酵前24 h鱼粉的小肽含量高速增长,使发酵鱼粉的总抗氧化能力也增长迅速;发酵24~48 h,虽然小肽含量增长率仅为0.62%,但发酵鱼粉总抗氧化能力增长率仍维持在11.46%。Chen等[14]研究表明,小肽具有的抗氧化活性来源于其包含的能与自由基反应的某些特殊的供氢基团,而这些基团只有当小肽分子量合适时,才能得到最大的暴露并与自由基充分作用,发挥较强的抗氧化作用。发酵24~48 h,总抗氧化能力增长率高于小肽含量增长率是因为小肽在微生物的作用下更多具有抗氧化功能的基团得到暴露,抗氧化活性得到提高。并且小肽分子量进一步降低,也直接影响其清除自由基的能力[15-16]。同时,肽分子量的降低必然导致挥发性盐基氮的大量产生,这也与挥发性盐基氮含量变化规律(图7)试验结果相吻合。

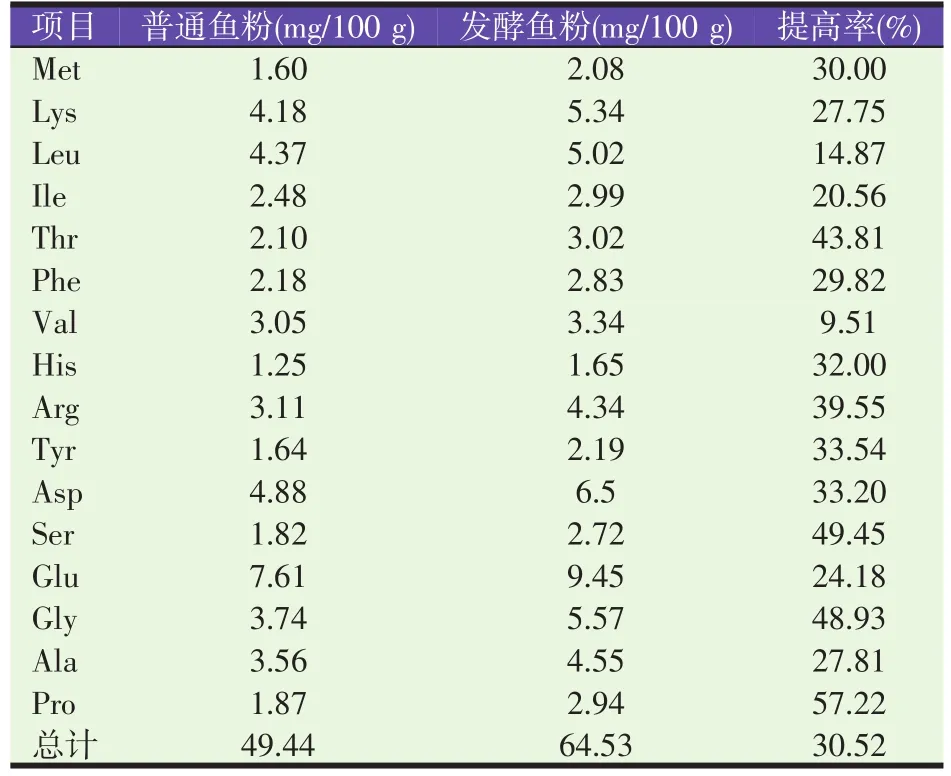

2.8 发酵鱼粉的氨基酸组成成分分析(见表1)

表1 发酵鱼粉的氨基酸组成成分分析

称取50 g鱼粉加入250 ml锥形瓶中,按菌种接种比(嗜酸乳杆菌:枯草芽孢杆菌)1∶2、料水比1∶1、混合菌接种量5%、发酵温度35℃、发酵时间24 h进行固态发酵试验,其发酵产物经酸水解后测定氨基酸组成成分及其含量。由表1可见,鱼粉经发酵处理后,各类氨基酸含量均有所提高,总提高率为30.52%,其中脯氨酸(Pro)提高率最大为57.22%。目前,已知的猪限制性氨基酸有赖氨酸、苏氨酸、蛋氨酸、组氨酸等[17]。其他研究也表明,组氨酸、酪氨酸和蛋氨酸等氨基酸具有一定的抗氧化活性[18-19],且甲硫氨酸易从体内流失,需在食物中大量补充[20]。试验结果表明,鱼粉经发酵处理,赖氨酸(Lys)含量提高27.75%、苏氨酸(Thr)含量提高43.81%、蛋氨酸(Met)含量提高30.00%、组氨酸(His)含量提高32.00%、酪氨酸(Tyr)含量提高33.54%,限制性氨基酸和抗氧化能力都获得了显著提高,适合应用于猪饲料。

3 结论

本文以两个重要参数小肽含量和挥发性盐基氮含量作为指标,从菌种接种比、料水比、接种量、发酵温度和发酵时间等5个因素对混合菌固态发酵制备发酵鱼粉的工艺进行优化,确定最佳固态发酵鱼粉的条件是:菌种接种比(嗜酸乳杆菌:枯草芽孢杆菌)1∶2、料水比1∶1、接种量5%、发酵温度35℃、发酵时间24 h,此条件下,发酵鱼粉小肽含量为24.77%,较普通鱼粉提高率为25%以上;挥发性盐基氮为42.5 mg/100 g,较普通鱼粉降低55%以上,符合GB/T 19164—2003对鱼粉挥发性盐基氮含量的要求[21]。总抗氧化能力为1.44单位/mg prot.,较普通鱼粉提升70%以上,具有清除生物体内过量自由基的巨大潜力,可应用于预防自由基诱发的疾病[5]。另外,发酵鱼粉中,赖氨酸、苏氨酸、蛋氨酸、组氨酸等限制性氨基酸的含量都有了显著提高,符合猪饲料对限制性氨基酸的要求,能有效保障动物体内对限制性氨基酸的需求。综上,发酵鱼粉较传统的普通鱼粉有巨大的优势,应用于饲料中具有广阔的市场前景。