水性金属加工液更换的评判依据

温卓++姜峰++金辉

摘要:文章详细介绍切削液在使用过程中,各项监控指标的含义及使用者如何判断是否需要更换水性切削液,为最终用户指导生产提供了技术依据。由于各个用户的情况不一,对应于切削液的要求也不尽相同,不能照搬润滑油公司或其他客户的做法。因此,用户通过学习理解日常的检测项目,建立适合自己的检验标准,才是满足生产要求,降低生产成本,节能减排的最佳途径。

关键词:水性金属加工液; 监控指标;更换;节能减排

中图分类号:TE626.39文献标识码:A

0引言

在目前的机械加工生产中,机床有的为干式加工,有的采用微量润滑(MQL),也有的用油性产品,但大部分机床使用水性加工液,水性金属加工液包含:切削液、清洗剂、淬火液、成型液等等。而水性切削液是使用量最大,涉及面最广的产品,是本文讨论的重点。而其他的水性产品,诸如淬火液、清洗剂等,也可以参考或部分参考这些检测项目。

众所周知,水性产品在使用过程中,会产生有异味、寿命短、容易变质、废水排放量大等诸多问题。但由于成本低廉,冷却性能优异,操作环境良好而仍然是机械加工的首选。由于切削液的生产目前没有国家标准,生产厂家良莠不齐,对切削液日常管理也无统一的标准方法,因此有很多用户纠结于怎么监控切削液,如何延长使用寿命,如何判断切削液是否需要更换。本文将逐一介绍水性切削液日常监控指标及各项指标的含义,为最终客户提供生产依据。

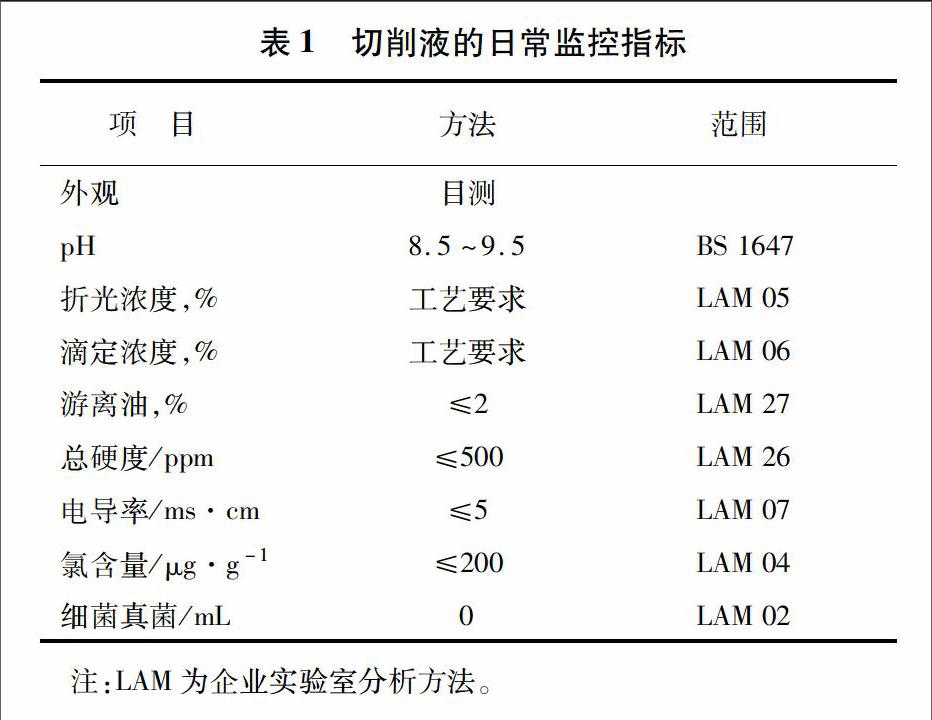

切削液的测试内容有很多项指标,其中大部分是针对特殊情况的分析方法。而作为在用液日常检验,行业内一般采用如下的监控指标:

表1切削液的日常监控指标

项目方法范围外观目测pH8.5~9.5BS 1647折光浓度,%工艺要求LAM 05滴定浓度,%工艺要求LAM 06游离油,%≤2LAM 27总硬度/ppm≤500LAM 26电导率/ms·cm≤5LAM 07氯含量/μg·g-1≤200LAM 04细菌真菌/mL0LAM 02注:LAM为企业实验室分析方法。

1外观

水性切削液根据矿物油含量的不同,在业内普遍分为三种,乳化液、半合成和全合成三类。前两者含有5%~70%的矿物油。而全合成切削液,原液不含有矿物油。这两种产品外观有很大区别。乳化液及半合成产品配制好后,呈牛奶状乳白色或浅黄色液体,而全合成切削液配制好后,是无色透明的。随着科技的进步,向切削液内添加染料的做法已经被淘汰,因此客户如果买到有其他颜色的切削液,请咨询供应商相关原因,是否添加了染料,及添加的染料信息。

(1)外观是重要的监控指标,需要每天监控、记录。

(2)外观监控包括:切削液颜色、气味、切削液状态,是否有泡沫等异常情况。

(3)随着切削液的使用,切削液外观会逐渐变化,一般新配制的乳化液是白色乳状,由于在生产中混入了很多杂油和其他杂质,导致颜色变成浅黄色,全合成切削液变模糊。但这些微观变化不影响使用。如果颜色发生了很大的变化,比如变成棕色或者灰色,则说明切削液内混入杂质过量,或者滋生了大量细菌。因此需要采取相应的措施进行管理。

(4)切削液基本都含有乳化剂,因此在运行过程中肯定会产生泡沫。适量的泡沫是可以接受的,但如果溢出或者出现长期不能消失的泡沫,需要联系供应商解决。

(5)如果切削液出现了很大的刺激性气味,说明已经滋生大量细菌,需要及时处理,否则会导致切削液报废、工件生锈,因此发现异味需及时处理。

尽管单一凭借外观,无法做出切削液是否需要更换的决定,但外观无疑是一项重要的日常监控指标。

2pH值

pH值是监控切削液一项非常重要的指标,因为切削液原液内都含有很多碱储备,用于抵御细菌等微生物的侵蚀。一旦pH过低,意味着碱储备不足,pH值将快速下降,细菌同时大量繁殖。由于细菌在pH值高于8.5时,繁殖很缓慢,因此,日常控制范围为8.5~9.5。而过高的pH会导致皮肤腐蚀。

(1) pH值需要每天监控、记录,建议采用精密试纸(6.5~10范围)或精确到小数点后两位的pH测试仪。广泛试纸是不可接受的,也是无效的。

(2)良好的切削液管理,pH值基本稳定不变。一旦出现大幅下降,很可能是滋生细菌(因为细菌在繁殖过程中释放酸性物质,消耗碱性物质)。

(3)一旦pH值低于8.5,也不意味着切削液必须更换,完全可以通过添加原液,或者pH提高剂来提升pH值到正常稳定值。注意pH值提高剂必须与现用的切削液兼容,否则会导致事倍功半,甚至切削液不稳定,出现破乳等极端情况。

(4)好的pH提高剂或者pH稳定剂应该是长效缓释,而且安全环保的,切记不能滥用强碱性物质,以免出现操作人员皮肤过敏、腐蚀等风险。

(5)有少量切削液考虑与加工金属的兼容性,pH值为中性。因此初始的pH值就是7.5~8.5。这类产品的抑菌并不是靠碱储备。但稳定的pH值仍然是关键指标。

(6)冰冻三尺非一日之寒,pH值也不是很快就会降低到8.5以下。只要保持日常监控,发现异常及时处理,就能保证pH值在正常范围。

3折光浓度

折光浓度的测量是依据水和油对光折射的不同,观察含油量,折算成浓度值。对于新配制的切削液,折光浓度是很准确的。但随着切削液内进入杂油,折光仪的界面慢慢模糊。混入机床的液压油、导轨油、齿轮油、淬火油、防锈油等,都会使测量值较实际值偏高。

(1)折光浓度测量方便,是衡量切削液含量的主要指标,需每天监控、记录。

(2)折光浓度在测量前需要用配制切削液的水来校正折光仪。

(3)折光浓度过低,需要立即添加原液,否则容易出现加工工件不良、切削液变质等严重后果。

(4)由于杂油对测量结果的干扰,因此建议在夏季将折光浓度的控制上限提高1%~2%。

4滴定浓度

因为折光浓度有较大的测量误差,所以滴定浓度不失为一种更准确的分析方法,原理是利用盐酸滴定切削液内碱性物质,直至pH值到4。利用消耗盐酸量计算切削液的浓度。

(1)切削液滴定浓度需要有实验室,有条件的用户可以保证每天测量,否则建议每周测量一次。

(2)向切削液内添加pH提高剂等物质,会影响滴定浓度,导致测量值偏高。

(3)过高的总硬度,也会使滴定测量值偏高。

(4)基于以上的原因,同一样品,折光浓度和滴定浓度会有一定的误差。

5游离油

游离油的含义为切削液无法吸收,而游离出来的杂油。测量方法很简单,将均匀的切削液倒入100 mL量筒中,静止24 h,然后观察量筒中杂油的液面高度,建议不超过2%。

(1)正常切削液内都会含有过量的乳化剂,因此会吸收一部分外来油,但如果杂油过多,则无法吸收,游离出来。过量的游离油覆盖在液体表面,隔绝空气,为厌氧菌的繁殖提供良好的环境。因此建议定期撇油,每周测量一次游离油含量。

(2)过量的游离油会消耗大量乳化剂,导致配方的不平衡,易出现油水分离的情况,也就是破乳。因此需及时处理。

(3)采用有效的撇油器和使用滤纸过滤,是去除游离油的最好办法。

6总硬度

总硬度,含义是切削液内总的钙镁离子含量,目前可以方便的用试纸测定,也可采用滴定方法测量。

(1)由于水中的钙镁离子会和阴离子型表面活性剂发生反应,生成有机钙,形成皂化物,堵塞滤芯等过滤系统。过硬的水会消耗大量的乳化剂,导致切削液直接破乳。因此建议每周必须测量一次,控制总硬度低于500 ppm。

(2)在机加过程中,切削液喷溅到加工部位,水分蒸发,而水中的钙镁离子不断累积。因此,切削液的总硬度不断升高。

(3)抗硬水能力是衡量切削液稳定性能的重要指标,目前质量好的切削液能够达到在1500 ppm以上稳定,无皂化物和分层。但如此高的硬度,残留在工件表面的切削液水分蒸发后,会有很多固体残留,影响加工工件的表面质量。因此日常添加去离子水或软化水是最好的控制硬度过高和延长切削液寿命的办法。

(4)目前还没有降低切削液总硬度的办法,而当使用时间长后,硬度达到上限值,切削液也会变得不稳定,所以即使其他的指标正常,也要考虑换液。

(5)供应商给出的500 ppm上限值可以作为参考。如果在此硬度下,切削液稳定,而加工的工件也符合生产要求,则可以适当提高控制范围。但前提是充分评估此切削液的抗硬水能力。

7电导率

纯净水不导电,新配制的切削液导电率在1~2 ms/cm,而切削液的电导率控制范围为<5 ms/cm。电导率需要每周测量一次。

(1)电导率衡量了切削液系统内离子含量的多少,电导率越高,说明切削液杂质越多。

(2)日常添加采用去离子水或软化水,会有效降低电导率的升高。

(3)过高的电导率,会导致工件表面的残留。不但影响表面光洁度,甚至出现工件锈蚀等问题。

(4)电导率过高对切削液的稳定性能不会造成太大冲击,但对工件的加工质量及防锈周期会有很大影响。

8氯含量

众所周知,氯元素能够加速工件和设备的锈蚀,因此在机加过程中,需严格控制切削液中氯离子含量。供应商给出的建议是<200 ppm。

(1)自来水是氯元素的主要来源,因此日常添加水需要用去离子水。

(2)当氯含量高于200 ppm后,在夏季湿度很高的沿海地区,很容易导致工件生锈。但即使切削液氯含量很低,也不能靠切削液本身进行防锈。超过一天的工序间防锈都需要利用防锈油或其他手段来实现。

(3)衡量切削液的防锈性能,也可以采用国际通用的铸铁屑防锈测试方法(IP287)。当切削液的防锈性能达标,则氯含量也可以适当放宽。

9细菌/真菌含量

细菌真菌目前可以用菌板快速测量。由于细菌大量繁殖时会释放酸性物质,导致pH下降,同时伴有强烈异味。同时菌板价格较贵,检测时间需要72 h。因此对切削液细菌的监控,15~30 d为一个周期为宜。

(1)很多客户谈“菌”色变,认为切削液生菌就需要换液了,其实细菌完全可以消灭。

(2)当细菌含量低于105 mL时,完全可以通过添加原液,增加循环来控制细菌。当细菌含量高于105 mL时,需要添加杀菌剂和原液。

(3)当切削液出现细菌后,细菌会消耗油性成分,导致加入切削液原液后,浓度不上升,反而下降很快,就像一个甲亢病人永远吃不饱一样。所以彻底消灭细菌,pH值稳定后,才算系统稳定。很多用户发现加入很多杀菌剂和原液,pH值仍然未达到正常值,从而放弃杀菌,彻底换液,导致停工停产,增加了换液成本和废水排放。

(4)目前市场上有碱性长效杀菌剂,如吗啉类、三嗪类等,杀菌效果缓慢,持续时间长,适宜作为系统稳定剂,如果滋生大量细菌,需要大剂量添加。而异噻唑啉酮类的杀菌剂多为酸性杀菌剂,为广谱杀菌,对真菌和细菌均有良好的杀菌效果。药效时间只有8 h。当添加此类杀菌剂后,pH值会略微下降,需要添加大量原液和pH提高剂,将pH提高到新配制液的正常水平,浓度提高至正常控制范围的上限。同时监控pH值变化,如果不继续下降,则细菌彻底被消灭。

(5)细菌都有抗药性,如果长期生菌,需要更换杀菌剂类型。

(6)防范胜于救灾,良好的日常管理,杜绝细菌滋生,是维护系统稳定运行、节能减排的最好办法。

10其他监控指标

切削液的分析项目还有很多,比如:防锈性能测试,润滑性能测试,稳定性试验测试,元素含量分析,亚硝酸盐含量测试等等,针对不同的客户需求,可以采用对应的分析方法,给客户一个指导生产的理论依据,在此不一一赘述。

11结论

尽可能延长切削液的使用寿命,是降低生产成本,减少废水排放,提高生产效率的最好办法。通过科学管理,降低消耗,把每一滴金属加工液都用到极致,是我们润滑人一生的致力方向。

参考文献:

[1] (美) 杰里·P·拜尔斯(Jerry p.byers).金属加工液[M].2版.北京:化学工业出版社,2011:156-183

[2] (德)T·曼格,W德雷泽尔.润滑剂与润滑[M].北京:化学工业出版社,2003:40-190.

[3] 周继维,周泽,魏竹波,等.金属清洗技术[M].2版.北京:化学工业出版社,2007:25-283.收稿日期:2016-02-22。