镀锌层表面钝化膜在5% NaCl溶液中的腐蚀降解过程和半导体行为

张俊良,赵启亮,钟庆东,郭 炜

(上海大学材料科学与工程学院 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200072)

镀锌层表面钝化膜在5% NaCl溶液中的腐蚀降解过程和半导体行为

张俊良,赵启亮,钟庆东,郭 炜

(上海大学材料科学与工程学院 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200072)

采用扫描电化学显微镜(SECM)分析技术、电化学阻抗谱(EIS)和电容-电位测试研究了镀锌层表面钝化膜在质量分数5% NaCl溶液中的腐蚀降解过程和半导体行为。结果表明:浸泡过程中随着水和离子逐渐侵入钝化膜,钝化膜发生着缓慢的腐蚀降解,钝化膜在浸泡初期保持稳定,能够对基体金属起到较好的保护作用;钝化膜表现出n型半导体特征,随着浸泡时间的延长,Mott-Schottky曲线拟合直线的斜率逐渐减小,钝化膜载流子密度逐渐增大,表明钝化膜在浸泡过程中发生缓慢的腐蚀降解。

扫描电化学显微镜;钝化膜;腐蚀降解;Mott-Schottky曲线

有机涂层防护作为经济而有效的防护方法,已成为金属材料腐蚀防护领域中应用最广泛的方法之一[1-2]。目前,对涂层的劣化过程进行评价和分析的常用方法是电化学阻抗谱(EIS)测试技术[3-4]。EIS能同时反映有机涂层、涂层/金属界面以及金属基体的信息,但其不足之处在于EIS无法提供涂层劣化状态的空间分布信息,例如腐蚀产物的空间分布,点蚀发生的位置,涂层本身缺陷的分布,金属基体相结构特性等[5-6]。

为研究金属局部腐蚀的机理和微区电化学现象,研究者开发了扫描电化学显微镜(SECM)技术。SECM测量的主要依据是针尖所检测到的法拉第电流的变化。不同工作模式下其原理也有所不同。目前可用于涂层体系测量的模式主要有反馈模式和产生/收集模式。反馈模式主要通过扫描过程中针尖与基板样品之间距离的微小变化对法拉第电流造成的扰动来描绘基板的表面形貌;产生/收集模式的主要原理是通过检测IT/IS(IT表示探针电流,IS表示基板电流),来表现体系内扩散层中电活性物质的流量变化,绘制其浓度剖面图[7-8]。近年来SECM技术开始被用于涂层与涂层下金属腐蚀行为的研究,例如Souto等[9]将表面分别覆有三种类型涂层的镀锌钢浸泡在0.1 mol/L KCl溶液中,利用SECM的反馈模式研究了涂层的膨胀和起泡行为[9];Basto等[10]利用SECM对活性金属表面有机涂层的腐蚀进行研究,并用SECM方法估计出局部氧含量的变化情况。

20世纪80年代以来,随着研究的不断深入,研究者发现金属表面涂层与半导体有着类似的导电机制。如Hamada等[11]通过对有机涂层在浸泡过程中直流电阻变化的分析,证明涂层失效过程中电导率的增加来源于涂层中水分子引起的离子迁移。钟庆东等[12-13]在对环氧树脂/碳钢电极在硫酸中的涂层保护失效研究中发现,金属表面的有机涂层在失效过程中会表现出半导体性质,为有机涂层失效过程机理的研究提出了一条崭新的思路。

本工作主要采用SECM的反馈模式,表征了镀锌板表面钝化膜在5% NaCl溶液中浸泡初期的失效过程。同时对浸泡过程中的钝化膜体系进行了电化学阻抗测试,将得到的结果与SECM的结果进行对比。通过对Mott-Schottky曲线和载流子密度变化的分析,描述浸泡过程中水和离子缓慢渗透进入钝化膜的过程。在浸泡的各个阶段,对样品表面进行SEM观测,表征浸泡过程中钝化膜表面形貌的变化。

1 试验

1.1 电极制备

试验钢选用Q235低碳钢。将尺寸为10 mm×10 mm×1.5 mm试验钢片除油、除锈处理,其中一个横截面焊接15 cm塑料皮包覆的铜导线。试验钢片外部包覆直径10 mm、长10 mm的PVC工程塑料管,使试验钢片的截面与PVC管环截面共面。在试验钢片与塑料管之间灌注环氧树脂,凝固后,用砂纸打磨,露出未接导线的圆柱横截面作为工作面,用600号,1 000号,2 000号金相砂纸逐级打磨工作面,制得基体电极。将电极放在配置好的ZnSO4溶液中施镀30 min,控制电流密度为15 A/dm3,即可在试验钢表面得到光亮、均一的锌镀层,经SEM观察可知锌镀层厚度约为30 μm。

1.2 钝化处理

将带有镀锌层的电极浸入预先制备好的硅烷无机钝化液中,静置2 min后取出,沥去电极表面多余钝化液,将电极置于110 ℃烘箱中,烘烤20 min,使钝化膜充分固化,得到制备好的硅烷-无机钝化膜。

1.3 电化学测试

扫描电化学测试采用CHI900C型电化学工作站,扫描电化学显微镜和如下电极体系:辅助电极为直径0.5 mm 的铂丝电极,参比电极为饱和Ag/AgCl电极,工作电极为表面经钝化处理的锌镀试验钢电极。利用三维定位装置将铂超微探针电极(r=10 μm)精确定位于工作电极上方。试验介质为5%(质量分数,下同)NaCl溶液,采样范围为100 μm×100 μm,扫描速率为2 μm/s,探针电位为0.5 V(电化学介质为0.5 mmol/L二茂铁甲醇)和-0.7 V(电化学介质为溶液中的溶解氧气),分别在不同浸泡时间进行扫描电化学试验。

电化学阻抗测试时,频率范围为10-2~105Hz。电位-电容测试时,电位范围为-0.7~-0.3 V,测试频率为1 000 Hz,电位增幅为0.01 V,在不同的浸泡时间进行电位-电容测试,测试仪器为CHI660C型电化学工作站。电化学阻抗测试和电位-电容测试的试验介质均为5% NaCl溶液,测试均采用三电极体系。其中,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为表面经钝化处理的锌镀试验钢电极。所有测试均在室温下进行,试验所用药品均为分析纯试剂,药品来自上海国药试剂有限公司。

1.4 扫描电子显微镜观测

采用HITACHI SU-1500型扫描电子显微镜(SEM)对浸泡前后和浸泡不同时段的涂层表面形貌进行观测,加速电压30 kV,放大倍数分别为200倍,500倍。

2 结果与讨论

2.1 扫描电化学显微镜分析

腐蚀发生时伴随着固液界面的电子转移,是一种典型具有高度局部化特征的电化学现象。SECM能够有效提供局域化微区图像和电荷转移特征,可以表征腐蚀初期涂层内部的细微变化。如果涂层表面存在尺寸较大的缺陷,如裂纹、孔洞等,图像会出现较多的凸起,反映在图中就是出现多个异常的电流峰[14]。如果表面存在大量的缺陷,这些缺陷会为离子提供交换的通道,促使离子穿过涂层到达基体金属表面,从而促进涂层的降解和基体金属的腐蚀,降低涂层的保护作用。

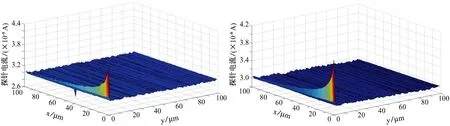

由图1可见,浸泡时间为0 h时,其SECM图仅在原点附近出现异常的电流峰,这是由于仪器初始测量时不稳定引起的,所以钝化膜表面平整均一,无明显缺陷;浸泡1,3,6 h时,扫描区域的探针电流未出现明显的变化,这表明钝化膜保持平整、均一,未发生明显腐蚀;浸泡9 h时,扫描区域的探针电流出现一个峰,这表明钝化膜开始腐蚀;浸泡时间为24 h时,探针电流为2.903×10-9A,低于浸泡9 h时的,且电流变化速率趋缓,这表明钝化膜仍然保持稳定,未发生明显的点蚀现象。

探针电流的持续降低表明离子与水在缓慢浸入钝化膜,钝化膜发生着缓慢的失效过程。对比浸泡24 h的图像和浸泡1,3,6,9 h的图像发现,图像中出现的缺陷随着浸泡时间的延长而消失。研究表明,涂层中含有一定量的纳米二氧化硅颗粒时,在早期浸泡过程中,涂层表面发生缓慢的失效,而较为致密的腐蚀产物会堆积在涂层表面,抑制腐蚀,使速率减小[15]。

由表1可见,当浸泡时间从1 h延长至9 h时,探针电流由3.191×10-9A降至2.932×10-9A。根据SECM的成像原理,探针电流的降低反映了浸泡过程中样品表面与探针尖端间的距离减少[16]。随着浸泡时间的延长,离子和水会进入钝化膜,造成钝化膜发生缓慢的失效。同时,SECM测试得到的电流数据变化缓慢,表明钝化膜对于腐蚀介质有着较好的阻挡作用,失效过程发生缓慢。

(a) 0 h (b) 1 h

(c) 3 h (d) 6 h

(e) 9 h (d) 24 h 图1 镀锌层表面钝化膜在5% NaCl溶液中浸泡不同时间后的SECM图(二茂铁甲醇)Fig. 1 SECM images of passive film on the surface of zinc coating in 5% NaCl solution (ferrocene-methanol)

表1 不同电化学介质条件下探针电流Tab. 1 Change of tip current and immersion time using different electrochemical media 10-9 A

为排除二茂铁甲醇试剂对于试验结果的影响,在其他试验条件相同情况下,以5% NaCl溶液中溶解的氧气为电化学介质,探针电位设置为-0.7 V对浸泡不同时间后的钝化膜进行SCEM测试(SECM图略),并整理得到浸泡过程中探针尖端的电流随浸泡时间变化的曲线,如表1所示。

由表1还可见,随着浸泡时间的延长,探针表面电流有缓慢的下降趋势,这一趋势与采用二茂铁甲醇为电化学介质时的一致,反映钝化膜在浸泡过程中发生着缓慢的失效。在不同的电化学介质条件下,试验得到的结果相同。

2.2 电化学阻抗谱分析

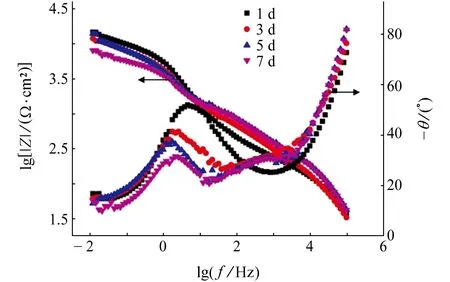

由图2可见,钝化膜在NaCl溶液中浸泡3,9 h时,lg|Z|和相位相角θ几乎不随浸泡时间发生变化;浸泡24 h后,lg|Z|稍微下降,但相位角未出现明显的变化。这表明仅仅从EIS测试的结果无法表征钝化膜浸泡初期的降解过程。由图3可见,钝化膜在NaCl溶液中浸泡1~7 d时,lg|Z|随浸泡时间的延长缓慢地从4.2 Ω·cm2降到3.9 Ω·cm2,同时相位角也随浸泡时间的延长缓慢下降,时间常数向低频区移动。EIS结果表明,随着浸泡时间的延长,钝化膜发生缓慢的降解过程。

图2 钝化膜在5% NaCl溶液中浸泡3~24 h时的电化学阻抗谱Fig. 2 EIS of passive film immersed in 5% NaCl solution for 3~24 h

图3 钝化膜在5% NaCl溶液中浸泡1~7 d时的电化学阻抗谱Fig. 3 EIS of passive film immersed in 5% NaCl solution for 1~7 h

对比SECM和EIS的测试结果可知,在浸泡初期,EIS测试结果未能明显反映钝化膜的缓慢腐蚀降解过程,而SECM探针尖端电流值的变化较为明显地反映了溶液缓慢侵入钝化膜的过程。

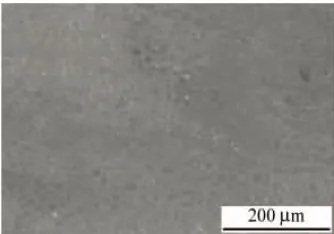

2.3 腐蚀形貌分析

由图4可见,浸泡前钝化膜表面均匀、连续,呈现胞状外观;浸泡1 d后,钝化膜表面变化不明显,未观测到明显的裂纹、腐蚀产物的产生;浸泡7 d后,钝化膜表面的沟壑明显加深,且有腐蚀产物生成,同时可以观测到微小的裂纹,放大500倍后,可以看到明显的裂纹,同时部分区域发生细微的点蚀。缺陷的出现、腐蚀产物的生成可以解释EIS图中阻抗下降的现象,钝化膜局部完整性遭到破坏,NaCl溶液通过钝化膜进入到金属-钝化膜界面。

(a) 腐蚀前

(b) 腐蚀1 d后

(c) 腐蚀7 d后,低倍

(d) 腐蚀7 d后,高倍图4 浸泡前及浸泡不同时间后钝化膜的表面SEM形貌Fig. 4 SEM morphology of coating before and after immersion for different times

2.4 半导体行为分析

文献[17-18]的研究证明,电极表面的半导体膜处于电解质溶液中,半导体膜有空间电荷层存在时,其电容、电位关系符合Mott-Schottky公式,如式(1),式(2)所示。

对于n型半导体有:

对于p型半导体有:

式中:CSC为空间电荷层电容;ε为半导体的介电常数,取15.6;ε0为真空介电常数,8.854×10-12F/m;e为电子电量;ND,NA分别为供体密度和受体密度;U为外加电位;Ufd为平带电位;k为玻尔兹曼常数;T为热力学温度。

由图5可见,钝化膜在5% NaCl溶液中的电容随着浸泡时间的延长而递增,这表明空间电荷层逐渐减小;相同的浸泡时间下,电容先随着电位的正移而增大,且在电位为-0.67 V左右时,电容出线峰值,此后随着电位的正移逐渐减小,最终趋于稳定。

图5 钝化膜在5% NaCl溶液中浸泡不同时间时的电位-电容曲线Fig. 5 Relationship of potential and capacitance for passive film immersed in 5% NaCl solution for different times

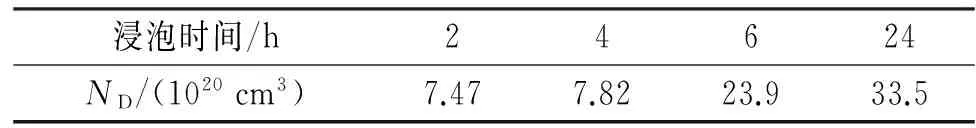

表2反映了浸泡过程中钝化膜载流子密度的变化。随着浸泡时间的延长,Mott-Schottky曲线拟合的斜率逐渐变小,载流子密度增大,表明溶液中的水和离子逐渐渗透进入涂层,钝化膜发生缓慢的降解和失效过程。浸泡24后,载流子密度已达到1021数量级,仍然小于金属导体的1022数量级,相对于裸露的金属基体,钝化膜在浸泡过程中起到了保护作用。

图6 钝化膜在5% NaCl溶液中浸泡不同时间的Mott-Schottky曲线Fig. 6Mott-Schottky curves of passive film immersed in 5% NaCl solution for different times

表2 载流子密度随着浸泡时间的变化Tab. 2 Change of donor density with immersion time

3 结论

(1) SECM测试结果表明,试验制备的硅烷无机钝化膜在5% NaCl溶液早期浸泡的过程中,随着浸泡时间的延长,探针尖端电流缓慢降低,表明钝化膜发生着缓慢的腐蚀降解过程。

(2) SECM图像中未观察到明显的峰值和钝化膜内部的起泡现象,说明钝化膜表面在早期浸泡过程中发生着缓慢的全面腐蚀,未发现危害性更大的局部腐蚀,表明钝化膜在浸泡初期保持稳定,对基体金属具有较好的保护作用。

(3) EIS测试结果未能表征浸泡初期钝化膜的缓慢降解现象,但是随着浸泡时间的延长,钝化膜阻抗缓慢下降,EIS测试结果与SECM测试结果表现出了相同的趋势。

(4) 采用SEM对浸泡前后钝化膜形貌进行表征,浸泡初期钝化膜表面形貌无明显变化,随着浸泡时间延长,钝化膜表面腐蚀产物出现并增多,同时出现裂纹等缺陷。SECM和EIS测试结果中钝化膜的降解也表现为钝化膜表面形貌的劣化。

(5) 随着浸泡时间的延长,钝化膜体系表现出n型半导体的性质,基体金属与钝化膜形成金属-半导体接触,且Mott-Schottky曲线拟合直线斜率逐渐减小,涂层载流子密度逐渐增大,表明水和离子逐渐浸入涂层,钝化膜在浸泡过程中发生着缓慢的腐蚀降解过程。

[1] 孙秋霞,张鉴清,林昌健. 阻抗谱定量分析金属/有机涂层界面粘接力[J]. 物理化学学报,2005,20(11):1297-1302.

[2] 雷彤,赵孔双. 导电高分子膜的电化学阻抗谱研究进展[J]. 化学通报,2001,64(1):11-11.

[3] MONTEMOR M F,FERREIRA M G S. Cerium salt activated nanoparticles as fillers for silane films: evaluation of the corrosion inhibition performance on galvanised steel substrates[J]. Electrochimica Acta,2007,52(24):6976-6987.

[4] MONTEMOR M F,FERREIRA M G S. Analytical characterization of silane films modified with cerium activated nanoparticles and its relation with the corrosion protection of galvanised steel substrates[J]. Progress in Organic Coatings,2008,63(3):330-337.

[5] 卢琳,李晓刚,高瑾. 有机涂层/金属界面腐蚀的微区电化学[J]. 化学进展,2011,23(8):1618-1626.

[6] 骆鸿,魏丹,董超芳,等. 金属腐蚀微区电化学研究进展(1)扫描电化学显微镜技术[J]. 腐蚀与防护,2009,30(7):437-441.

[7] 卢小泉,王晓强,胡丽娜. 扫描电化学显微镜及其在界面电化学研究中的应用[J]. 化学通报,2004,67(9):673-678.

[8] 曹发和,夏妍,刘文娟,等. SECM基本原理及其在金属腐蚀中的应用[J]. 电化学,2013(5):393-401.

[9] SOUTO R M,GONZLEZ-GARCA Y,GONZLEZ S. Evaluation of the corrosion performance of coil-coated steel sheet as studied by scanning electrochemical microscopy[J]. Corrosion Science,2008,50(6):1637-1643.

[10] BASTOS A C,SIM01ES A M. Application of the scanning electrochemical microscope to the examination of organic coatings on metallic substrates[J]. Progress in Organic Coatings,2005,53(3):177-182.

[11] HAMADA T,NOMURA H. Direct current resistivi-ty of degraded organic film for pre-coat metal[J].Progress in Organic Coatings,1999,37(3):141-148.

[12] 王超,钟庆东,周国治,等. 环氧树脂/碳钢电极在硫酸溶液中的半导体导电行为[J]. 物理化学学报,2008,24(7):1277-1282.

[13] 王超,盛敏奇,钟庆东,等. 碳钢/醇酸涂层在5% NaCl溶液中的极化及半导体行为[J]. 化学学报,2009,67(8):709-715.

[14] SOUTO R M,GONZLEZ-GARCA Y,IZQUIERDO J,et al. Examination of organic coatings on metallic substrates by scanning electrochemical microscopy in feedback mode:revealing the early stages of coating breakdown in corrosive environments[J]. Corrosion Science,2010,52(3):748-753.

[15] GU J F,ZHANG J L,ZHONG Q D,et al. Evaluation of corrosion resistance of silane film modified with SiO2nano-particles on zinc coatings[C]//Intermational Conference on Material Engineering and Application.[S.l.]:[s.n.],2015.

[16] PETERSON M W,PARKINSON B A. Photoelectrochemical investigation of several II-IV-V/sub 2/semiconducting glasses[J]. J Electrochem Soc (United States),1986,133(12).

[17] CHENG Y F,LUO J L. A comparison of the pitting susceptibility and semiconducting properties of the passive films on carbon steel in chromate and bicarbonate solutions[J]. Applied Surface Science,2000,167(1):113-121.

[18] ALVES V A,BRETT C M A. Characterisation of passive films formed on mild steels in bicarbonate solution by EIS[J]. Electrochimica Acta,2002,47(13):2081-2091.

Corrosion Degradation Process and Semiconducting Behavior of Passivation Film on Zinc Coating in 5% NaCl Solution

ZHANG Jun-liang, ZHAO Qi-liang, ZHONG Qing-dong, GUO Wei

(State Key Laboratory of Advanced Special Steel, School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

The corrosion degradation process and semiconducting character of passivation film on the surface of zinc coating were examined in 5% (mass) NaCl solution by means of scanning electrochemical microscopy (SECM), electrochemical impedance spectroscopy (EIS) and potential-capacitance measurement. The results show that as water and ions gradually invaded into the coating, the passivation film was under slow corrosion degradation. The passivation film kept stable and provided good protection for substrate during the early immersion in corrosion electrolyte. The passivation film showed the characteristics of n-type semiconductor. With the increase of immersion time, the slope of Mott-Schottky curves dropped and the carrier density rose, reflecting that the passivation film was under slow corrosion degradation in immersion process.

scanning electrochemical microscopy (SECM); passivation film; corrosion degradation; Mott-Schottky curve

2015-08-16

南通市产学研协同创新项目(BC201410)

钟庆东(1969 - ), 教授,博士,13391312191,qdzhong@shu.edu.cn

10.11973/fsyfh-201612006

TG174.4

A

1005-748X(2016)12-0973-06