等离子喷涂制备ZrB2-SiC复合涂层及其静态烧蚀性能

王佳文,刘敏,邓春明,毛杰,韩伟,曾德长

(1.华南理工大学 材料科学与工程学院,广州 510640;2.广东省新材料研究所,广州 510650;3.现代材料表面工程技术国家工程实验室,广州 510650;4.广东省现代材料表面工程重点实验室,广州 510650)

等离子喷涂制备ZrB2-SiC复合涂层及其静态烧蚀性能

王佳文1,2,3,4,刘敏2,3,4,邓春明2,3,4,毛杰2,3,4,韩伟1,2,3,4,曾德长1

(1.华南理工大学 材料科学与工程学院,广州 510640;2.广东省新材料研究所,广州 510650;3.现代材料表面工程技术国家工程实验室,广州 510650;4.广东省现代材料表面工程重点实验室,广州 510650)

目的 提高C/C复合材料的抗静态烧蚀性能。方法 利用大气等离子喷涂技术在C/C复合材料表面制备ZrB2-SiC复合涂层,对其进行1500 ℃的静态烧蚀实验。利用X射线衍射仪(XRD)、扫描电子显微镜(SEM)及能谱分析仪(EDS)对涂层的物相成分、微观形貌等进行检测分析。结果 采用大气等离子喷涂制备的ZrB2-SiC涂层是由熔融的粉末粒子紧密堆积而成,呈现典型的层状结构,涂层均匀完整地覆盖于C/C基体表面,厚度约为200 μm。涂覆有ZrB2-SiC复合涂层的C/C复合材料试样在1500 ℃分别氧化2,3,4 h后,试样依旧保持完整,C/C基体未遭受损伤,试样的质量增加率依次为3.39%,2.95%,4.25%。结论 采用大气等离子喷涂技术能够在 C/C复合材料表面制备出厚度均匀、结构致密的ZrB2-SiC复合涂层,ZrB2-SiC复合涂层使C/C复合材料的抗静态烧蚀性能显著提高。

C/C复合材料;ZrB2-SiC复合涂层;抗高温氧化;等离子喷涂

C/C复合材料是以碳纤维增强碳基体的一种新型碳材料,它凭借着密度低、热膨胀系数低、比强度高、耐热冲击、耐磨性能好等一系列优异特性,被作为结构材料广泛应用于航空航天高技术领域的热端部件[1—3]。当温度超过400 ℃时C/C复合材料将被迅速氧化而导致材料失效[4—5],在其表面制备抗高温氧化涂层是它应用于高温有氧环境的主要方法[6—8]。

SiC陶瓷高温下生成的 SiO2具有一定的流动性,可以有效封填涂层氧化后产生的孔隙,同时其具有很低的氧渗透率(在 1473 K 时约为 10-13g/(cm·s)),可以减少高温下氧气的渗透,从而保护基体。ZrB2具有极高的熔点(3313 K),低的热膨胀系数(5.5×10-6K-1),其氧化产物ZrO2是一种典型的热障涂层。在SiC中添加ZrB2能提高SiO2的稳定性,结合这两种材料的特性,ZrB2-SiC复合涂层具有良好的抗氧化效果[9—12]。

等离子喷涂是以等离子焰流为热源,将原材料粉末加热至熔融或半熔态喷涂到基体表面,从而形成涂层的一种涂层制备法[13]。相比于目前常用的涂刷法、包埋法、原位反应法等,该方法对基体损伤小[14],且具有沉积效率高、涂层厚度精确可控等优点,是一种理想的C/C复合材料抗高温氧化涂层制备法[15—19]。

文中以自制的 ZrB2-SiC团聚粉末为原料,采用大气等离子喷涂技术在 C/C基体表面制备ZrB2-SiC复合涂层,考核了该涂层体系在1500 ℃的抗高温静态烧蚀性能,初步探索了 ZrB2-SiC涂层在高温下对C/C复合材料的保护机制。

1 实验

选用密度为1.7 g/cm3的C/C复合材料做成φ 12 mm×40 mm尺寸规格的试样,用砂纸打磨尖角备用。将市售的SiC粉末(2.5 μm,99%,秦皇岛一诺)和ZrB2粉末(1~3 μm,95%,秦皇岛一诺)以适量的比例混合,然后利用喷雾造粒技术制备出适合喷涂所需的ZrB2-SiC团聚粉末。

利用德国GTV公司的MF-P1000型大气等离子喷涂设备在 C/C复合材料基体表面制备ZrB2-SiC复合涂层。喷涂工艺参数:电流为700 A;电压为75 V;Ar气流量为40 L/min;H2气流量为11 L/min;送料速度为8 g/min;喷距为110 mm。

将喷涂态的C/C试样称量后分别置于1500 ℃的电阻炉内保温2,3,4 h,之后随炉冷却,并称量氧化后试样的质量,计算得出氧化前后试样的质量变化率。

利用PANalytical型X射线衍射仪(XRD)对涂层的物相成分进行检测,利用NOVA NanoSEM 430型扫描电子显微镜(SEM)并结合配套的能谱仪(EDS)分别对涂层的微观结构形貌以及涂层内的元素分布进行分析。

2 结果与分析

2.1 涂层的微观形貌与相成分

ZrB2-SiC涂层的表面和截面微观形貌如图 1所示,可以看出,采用大气等离子喷涂制备的ZrB2-SiC涂层是由熔融的粉末粒子紧密堆积而成,呈现典型的层状结构,涂层均匀完整地覆盖于C/C基体表面,厚度约为200 μm。

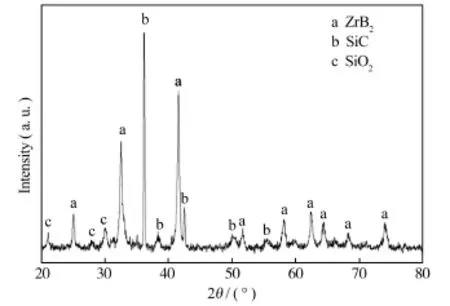

喷涂态ZrB2-SiC涂层的XRD衍射图谱如图2所示,可以看出,涂层主要成分为ZrB2和SiC,此外还有少量的 SiO2相。这主要是由于在喷涂过程中,熔融的 ZrB2-SiC粉末与空气接触,导致粉末中一部分SiC组元被氧化而生成的产物。

2.2 涂层的抗静态烧蚀性能与机理分析

ZrB2-SiC涂层在1500 ℃分别氧化2,3,4 h

图1 ZrB2-SiC涂层的SEM照片Fig.1 The SEM images of ZrB2-SiC coatings

后依旧保持完整,C/C基体未遭受损伤,各试样的质量均有所增加,质量增加率依次为0.63%,0.76%和0.71%。氧化后涂层截面的SEM照片如图3所示,可以看出,涂层在氧化后均呈现出两层结构的形貌,其中外表层结构比较疏松,由两种不同颜色物相组成,而靠近基体的内层结构则相对致密。氧化的时间越长,涂层的致密层厚度也越薄。ZrB2-SiC涂层氧化3 h后的外表疏松层细节以及相应的能谱分析如图4所示,可以看到,疏松层是由黑白两种物相组成,白色物相之间连接得不紧密,存在大量的缝隙,而黑色相则零散地分布于涂层各处,结构致密,有效地封堵了涂层的孔隙。分别对黑色相和白色相进行能谱分析,结果显示,黑色相主要含有Si和O元素,证明其是SiO2,而白色相则是富Zr相。涂层在1500 ℃氧化3 h后的表面微观形貌如图5所示,可以看出,涂层表面被一层致密的釉质玻璃包裹着,从而能有效阻挡氧气的入侵,但同时也存在一些裂纹,可能是由于试样取出后玻璃态物质淬火导致的开裂。能谱分析结果表明,玻璃的主要成分是SiO2。

图2 喷涂态的ZrB2-SiC复合涂层XRD图谱Fig.2 XRD patterns of as-sprayed ZrB2-SiC coatings

当静态烧蚀温度高于 1500℃时,ZrB2-SiC复合涂层与氧气将发生以下化学反应:

其中B2O3熔点只有450 ℃,在1500 ℃的实验温度下将迅速被挥发耗尽,SiO2在高温下呈液态,能够对氧化后的涂层起着封孔的作用。ZrO2的熔点为 2700 ℃,它在氧化过程中起着硬质“骨架”的作用,支撑起整个涂层。

图3 ZrB2-SiC涂层在1500 ℃氧化不同时间后的SEM照片Fig.3 SEM images of ZrB2-SiC coatings after oxidation at 1500 ℃ for different time

图4 ZrB2-SiC涂层在1500 ℃氧化3 h后涂层外层氧化部位的形貌及能谱分析Fig. 4 SEM image and EDS elements analysis for the ZrB2-SiC coatings after oxidation at 1500 ℃ for 3 h

图5 ZrB2-SiC涂层在1500 ℃氧化3 h后的表面形貌和能谱分析Fig.5 Surface morphology and EDS elements analysis of ZrB2-SiC coating after oxidation at 1500 ℃ for 3 h

ZrB2-SiC复合涂层在1500 ℃的高温环境中的氧化是由外逐步向内推进的,氧化后的涂层主要由两种物相组成,分别是疏松多孔的富Zr相和致密的SiO2相。此时的SiO2具有流动性,它能够封填一部分疏松相的孔洞,从而减少氧气进一步向涂层内部渗透的通道,赋予了涂层一种“自愈合”能力。氧化时间越久,涂层的氧化层越厚,在涂层被彻底氧化之前 C/C试样的质量都不会出现损失,证明ZrB2-SiC复合涂层对 C/C复合材料基体有着良好的高温保护作用。

3 结论

1)采用大气等离子喷涂技术能够在C/C复合材料表面制备出厚度均匀、结构致密的 ZrB2-SiC复合涂层。

2)ZrB2-SiC复合涂层能显著提高C/C复合材料的抗高温静态烧蚀性能,涂覆有 ZrB2-SiC涂层的C/C试样在1500 ℃分别静态烧蚀2,3,4 h后其质量增加率依次为3.39%,2.95%,4.25%。

3)ZrB2-SiC复合涂层在氧化过程中会生成一种具有流动性的 SiO2玻璃相,它能封填涂层氧化后产生的孔洞,从而减少氧气向基体渗透的通道,阻止C/C复合材料被氧化烧蚀。

[1] 张智, 郝志彪, 闫联生. C/C-SiC复合材料制备方法及应用现状[J]. 碳素, 2008(2): 29—35. ZHANG Zhi, HAO Zhi-biao, YAN Lian-sheng. Preparation Methods and Application of C/C-SiC Composites[J]. Carbon, 2008(2): 29—35.

[2] 张中伟, 王俊山, 许正辉, 等. C/C复合材料1800 ℃抗氧化涂层探索研究[J]. 宇航材料工艺, 2005(2): 42—46. ZHANG Zhong-wei, WANG Jun-shan, XU Zheng-hui, et al. Exploratory Investigation of Oxidation Resistance Coatings for C/C Composites at 1800 ℃[J]. Aerospace Materials & Technology, 2005(2): 42—46.

[3] 杨尊社, 卢刚认, 刘航. 航空刹车用炭/炭复合材料的抗氧化研究[J]. 新型炭材料, 1999, 14(9): 53—56. YANG Zun-She, LU Gang-ren, LIU Hang. An Investigation of Oxidation Protection for C/C Composite Braking Material [J]. New Carbon Materials, 1999, 14(9): 53—56.

[4] 李贺军. 炭/炭复合材料[J]. 新型炭材料, 2001, 16(2): 80.LI He-jun. Carbon/Carbon Composite[J]. New Carbon Materials. 2001, 16(2): 80.

[5] 郭正. 抗氧化炭/炭复台材料[J]. 宇航材料工艺, 1990 (2): 1—5. GUO Zheng. Oxidation Resistance Carbon/Carbon Composites[J]. Aerospace Materials & Technology, 1990(2): 1—5.

[6] 黄剑锋, 李贺军, 熊信柏, 等. 碳/碳复合材料高温抗氧化涂层的研究进展[J]. 新型碳材料, 2005, 20(4): 347—379. HUANG Jian-feng, LI he-jun, XIONG Xin-bai, et al. Research and Development of Oxidation Resistance Coating for C/C Composite[J]. New Carbon Material, 2005, 20(4): 347—379.

[7] 成来飞, 张立同, 徐永东, 等. 碳/碳复合材料复合防氧化涂层材料及其制备方法[J]. 西北工业大学学报, 1998, 16(2): 129—132. CHENG Lai-fei, ZHANG Li-tong, XU Yong-dong, et al. Preparation of a Multi-Layer Coating for Carbon-Carbon Composites[J]. Journal of Northwestern Polytechnical University, 1998, 16(2): 129—132.

[8] 付前刚. 炭/炭复合材料抗氧化复合涂层的研究[D]. 西安: 西北工业大学, 2004. FU Qian-gang. The Research of Anti-oxidation Composite Coating for Carbon/Carbon Composite[D]. Xi′an: Northwestern Polytechnical University, 2004.

[9] TRIPP W C, DAVIS H H, GRAHAM H C. Effect of an SiC Addition on Oxidation of ZrB2[J]. Ceram Bull, 1973, 52(8): 612—616.

[10] ZHANG S C, HILMAS G E, FAHRENHOLTZ W G. Pressureless Sintering of ZrB2-SiC Ceramics[J]. Journal of the American Ceramic Society, 2008, 91(1): 26—32.

[11] ZOU X, FU Q G, LIU L, et al. ZrB2-SiC Coating to Protect Carbon/Carbon Composites Against Ablation[J]. Surface & Coatings Technology, 2013, 226: 17—21.

[12] YAO X Y, LI H J, ZHANG Y L, et al. A SiC/ZrB2-SiC/SiC Oxidation Resistance Multilayer Coating for Carbon/Carbon Composites[J]. Corrosion Science, 2012, 57: 148—153.

[13] 许中林, 李国禄, 董天顺, 等. 等离子喷涂层磨损/接触疲劳失效行为研究现状[J]. 表面技术, 2014, 43(2): 126—133. XU Zhong-lin, LI Guo-lu, Dong Tian-shun, et al. Research on Wear/Fatigue Failure Behavior of Plasma Spray Coating: a Review[J]. Surface Technology, 2014, 43(2): 126—133.

[14] 曹玉霞. B4C含量对等离子喷涂NiCoCrAlY/Al2O3-B4C复合涂层力学性能的影响[J]. 表面技术, 2015, 44(8): 20—24. CAO Yu-xia. Effect of B4C Content on the Mechanical Properties of Atmospheric Plasma-sprayed NiCoCrA-lY/Al2O3-B4C Composite Coatings[J]. Surface Technology, 2015, 44(8): 20—24.

[15] 曹玉霞, 杜令忠, 张伟刚, 等. 等离子喷涂 NiCoCrA-lY/Al2O3涂层的制备及摩擦性能研究[J]. 表面技术, 2015, 44(5): 62—66. CAO Yu-xia, DU Ling-zhong, ZHANG Wei-gang, et al. Study on Preparation and Tribological Properties of Atmospheric Plasma-sprayed NiCoCrAlY/Al2O3Wearresistant Coatings[J]. Surface Technology, 2015, 44(5): 62—66.

[16] 田永生, 陈传忠, 刘军红, 等. ZrO2热障涂层研究进展[J]. 中国机械工程, 2005,16(16): 1499—1503. TIAN Yong-sheng, CHEN Chuan-zhong, LIU Jun-hong. Research and Development of ZrO2Thermal Barrier Coatings[J]. China Mechanical Engineering, 2005, 16 (16) : 1499—1503.

[17] 陈炳贻. 热障涂层技术的发展[J]. 航空科学技术, 2005 (2): 37—39. CHEN Bing-yi. Development of Thermal Barrier Coatings[J]. Aviation Science and Technology, 2005(2): 37—39.

[18] LI H J, XUE H, WANG Y J, et al. A MoSi2-SiC-Si Oxidation Protective Coating for Carbon/Carbon Composites[J]. Surface & Coatings Technology, 2007, 201: 9444—9447.

[19] NIU Y, WANG H Y, LI H, et al. Dense ZrB2-MoSi2Composite Coating Fabricated by Low Pressure Plasma Spray (LPPS) [J]. Ceramics International, 2013, 39(8) : 9773—9777.

Static Ablation Resistance of ZrB2-SiC Composite Coatings Prepared by Atmospheric Plasma Spraying

WANG Jia-wen1,2,3,4, LIU Min2,3,4, DENG Chun-ming2,3,4, MAO Jie2,3,4, HAN Wei1,2,3,4, ZENG De-chang1

(1.South China University of Technology, School of Material Science and Engineering, Guangzhou 510640, China; 2.Guangdong Institute of New Materials, Guangzhou 510650, China; 3.National Engineering Lab for Modern Materials Surface Engineering Technology, Guangzhou 510650, China; 4.Guangdong Provincial Key Lab for Modern Materials Surface Engineering Technology, Guangzhou 510650, China)

ObjectTo improve the static ablation-resistance of C/C composites.MethodsThe ZrB2-SiC composite coatings were deposited on C/C composites by atmospheric plasma spraying (APS). Oxidation experiments were carried out at 1500 ℃on the ZrB2-SiC coated C/C composites. After that, microstructures of the coatings were analyzed by XRD, SEM and EDS.Re-sultsThe homogeneous ZrB2-SiC coatings prepared on the surface of C/C composites by APS showed typical layer structure, and the coatings were composed of molted powder particles with close packing. The thickness was about 200 µm. After oxidation at 1500 ℃ for 2 h, 3 h and 4 h, the coated specimen still kept intact and did not suffer any injury, the weight increase of C/C specimen was 3.39%, 2.95% and 4.25%, respectively.ConclusionThe homogeneous and integrated ZrB2-SiC composite coatings could be fabricated on the surface of C/C composites by atmospheric plasma spraying (APS), and ZrB2-SiC composite coatings could effectively improve the oxidation-resistance of C/C composites.

C/C composites; ZrB2-SiC composite coatings; oxidation resistance at high temperature; plasma spraying

10.7643/ issn.1672-9242.2016.03.007

TJ04

A

1672-9242(2016)03-0043-05

2016-01-28;

2016-03-02

Received:2016-01-28;Revised:2016-03-02

973项目(2012CB625100),广东省科技项目(2013B050800031, 2014B050502008)

Foundation:Supported by 973 Program (2012CB625100), Science and Technology Program of Guangdong Province (2013B050800031, 2014B050502008)

王佳文(1990—),男,硕士研究生,主要研究方向为材料表面工程。

Biography:WANG Jia-wen (1990—), Male, Master graduate student, Research focus: material surface engineering.