HfB2-HfC-SiC改性C/C复合材料的超高温烧蚀性能研究

魏玺,李捷文,张伟刚

(中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190)

HfB2-HfC-SiC改性C/C复合材料的超高温烧蚀性能研究

魏玺,李捷文,张伟刚

(中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190)

目的 制备HfB2-HfC-SiC复相陶瓷改性C/C复合材料,并探究该材料的超高温烧蚀性能。方法 采用化学气相渗透结合前驱体浸渍热解工艺制备HfC-SiC复相陶瓷改性C/C复合材料(C/C-HfC-SiC)和HfB2-HfC-SiC复相陶瓷改性C/C复合材料(C/C-HfB2-HfC-SiC),采用大气等离子烧蚀实验研究材料的超高温烧蚀性能。结果 C/C-HfC-SiC和C/C-HfB2-HfC-SiC复合材料2200 ℃线烧蚀率分别为1.54×10-3,1.38×10-3mm/s。结论 复合材料具有独特的微结构特征,亚微米级的HfB2和HfC基体均匀弥散分布在SiC基体中。复合材料表面原位生成的液相SiO2和固相HfO2复合氧化物膜,既可以抵抗高速气流的冲蚀,又可以抵抗氧化性气氛的向内扩散,是复合材料具有优异超高温抗烧蚀性能的主要原因。

C/C复合材料;基体改性;HfB2;HfC;烧蚀性能

C/C复合材料具有密度低、热膨胀系数小、比强高、比模高、耐热冲击、耐烧蚀和耐冲刷等一系列优异性能,是目前极少数可在2000 ℃以上保持较高力学性能的材料之一,在航空航天和民用领域具有广阔的应用前景[1]。C/C复合材料最大的缺陷是抗氧化性能差,若无有效的抗氧化措施,在高温氧化环境中长时间使用必将引起灾难性后果。目前,实现C/C复合材料抗氧化的方法主要有两种:在复合材料表面制备抗氧化涂层;基体改性技术,即在C/C复合材料内部引入抗氧化组分,使材料整体具有较强的抗氧化能力[2—3]。

通过引入抗氧化的陶瓷组分进行基体改性,会大幅提高C/C复合材料的抗氧化、抗烧蚀性能,已成为 C/C复合材料应用的一种常规有效手段[4—8]。在低温防氧化阶段,常见的改性组分包括 B4C,B2O3,BN等,中温防氧化阶段为SiC,SiO2,Si3N4等,高温防氧化阶段为ZrC,ZrB2,MoSi2,HfC,HfB2,TaC等超高温陶瓷。C/C复合材料应用在1800 ℃以上的氧化性环境时,通常是将超高温陶瓷与SiC同时引入,形成复相陶瓷的改性基体。可以通过化学气相渗透(CVI)、前驱体浸渍热解(PIP)、浆料浸渗(SI)等方法引入到C/C复合材料内部,从而达到基体改性的目的。

文中采用化学气相渗透工艺制备了密度可控的低密度C/C复合材料,采用前驱体浸渍热解工艺将 HfC-SiC和 Hf B2-HfC-SiC复相陶瓷基体引入C/C 复合材料中,研究了 C/C-HfC-SiC 和C/C-HfB2-HfC-SiC复合材料的组成结构和超高温烧蚀性能,并对材料的烧蚀机理进行了分析。

1 实验

1.1 复合材料制备

选用二维针刺T300炭纤维预制体(宜兴市天鸟高新技术有限公司),纤维体积分数为17%。首先采用 CVI工艺在炭纤维表面沉积一层热解炭基体,CVI工艺如下:丙烷为碳源,沉稳温度为950 ℃,总压为10 kPa,气体流量为4 L/min,并控制停留时间小于1 s。制备的低密度C/C复合材料的密度为0.86±0.01 g/cm3,而后采用PIP法在低密度 C/C复合材料内部分别引入 HfC-SiC和HfB2-HfC-SiC改性基体。采用中国科学院过程工程研究所自行研制的聚铪烷和聚铪硼烷为 HfC和HfB2陶瓷有机前驱体,聚碳硅烷为 SiC有机前驱体。将上述前驱体共混于二甲苯溶液中形成HfC-SiC或 HfB2-HfC-SiC复相陶瓷有机前驱体。采用真空浸渍的方法,通过毛细管力将复相陶瓷有机前驱体引入低密度C/C复合材料的孔隙中,而后通过在大气环境中 120 ℃交联和高温热解得到HfC-SiC和 HfB2-HfC-SiC复相陶瓷改性基体。热解工艺:氩气气氛,热解温度为1500 ℃,保温时间为2 h,升温速率2 ℃/min。重复上述PIP过程14次,得到C/C-HfC-SiC和C/C-HfB2-HfC-SiC复合材料的密度分别为3.96,3.58 g/cm3。

1.2 表征与测试方法

采用阿基米德排水法测试材料的密度及开孔率。采用 D/max-rB 型 X 射线衍射仪和JSM-5800 扫描电子显微镜(SEM)对烧蚀后材料的物相组成、显微组织和成分进行分析。大气等离子烧蚀实验在实验室的高频等离子炬烧蚀试验机上进行,试样尺寸为30 mm×30 mm×10 mm。试验条件:电弧电压为(65±5)V、电弧电流为(440±10)A、加热器功率约30 kW、氩气压力为40 MPa、氩气流量为0.6 L/min、喷嘴直径为8 mm、烧蚀温度为2200 ℃。采用300 s烧蚀后的质量烧蚀率和线烧蚀率来表征材料的抗烧蚀性能。

2 结果与讨论

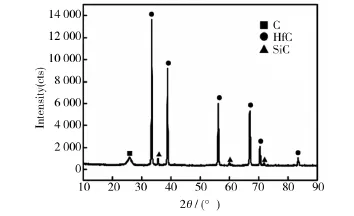

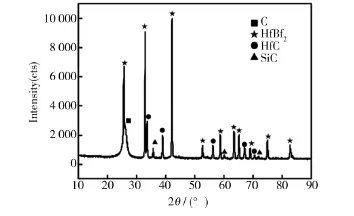

C/C-HfC-SiC的XRD图谱如图1所示,可以看出,经过1500 ℃热处理后,聚铪烷和聚碳硅烷已经分别完全反应转化为HfC和SiC,XRD分析显示基体的主要物质为 HfC,SiC和 C。C/C-HfB2-HfC-SiC的XRD图谱如图2所示,可以看出,经过1500 ℃热处理后,聚铪烷、聚铪硼烷和聚碳硅烷已经分别完全反应转化为 HfC,HfB2和 SiC,XRD分析显示基体的主要物质为 HfC,HfB2,SiC和C。

图1 C/C-HfC-SiC复合材料的XRD图谱Fig.1 XRD pattern of C/C-HfC-SiC composite

图2 C/C-HfB2-HfC-SiC复合材料的XRD图谱Fig.2 XRD pattern of C/C-HfB2-HfC-SiC composite

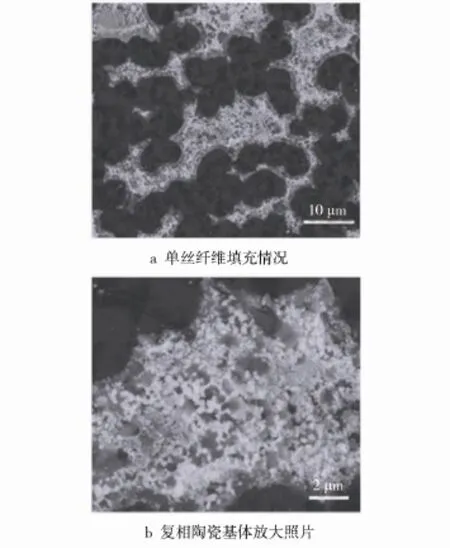

C/C-HfC-SiC和 C/C-HfB2-HfC-SiC复合材料的微观结构照片分别如图3和图4所示,图中黑色部分为炭纤维和热解炭基体,灰色部分为 SiC基体,白色部分为HfC基体和HfB2基体。可以看出,HfC-SiC和 HfB2-HfC-SiC复相陶瓷基体呈现出纳米均匀弥散分布的特征,HfC基体和HfB2基体相的特征尺寸为50~200 nm。一般认为,超高温陶瓷相与SiC相的尺寸越小,分散越均匀,则复相陶瓷的抗烧蚀性能越好[9—10]。纳米/亚微米HfC和HfB2颗粒均匀分散到SiC相中,这种特有的微结构对提高复合材料的抗烧蚀和抗氧化性能极为有利,这是通过其他常规方法难以得到的。例如,通过浆料浸渗等固相法引入到 C/C复合材料内部的超高温陶瓷颗粒通常大小为1~5 μm之间。该研究所引入超高温陶瓷颗粒的尺寸比传统方法引入的小一个数量级,因而超高温陶瓷相与SiC相的接触面积比传统方法的大两个数量级(与直径平方之比成反比),因此超高温陶瓷相与SiC相的协同抗氧化、抗烧蚀作用将会有极大的提升。

图3 C/C-HfC-SiC复合材料SEM照片Fig.3 SEM pictures of C/C-HfC-SiC composites

图4 C/C-HfB2-HfC-SiC复合材料SEM照片Fig.4 SEM pictures of C/C-HfB2-HfC-SiC composites

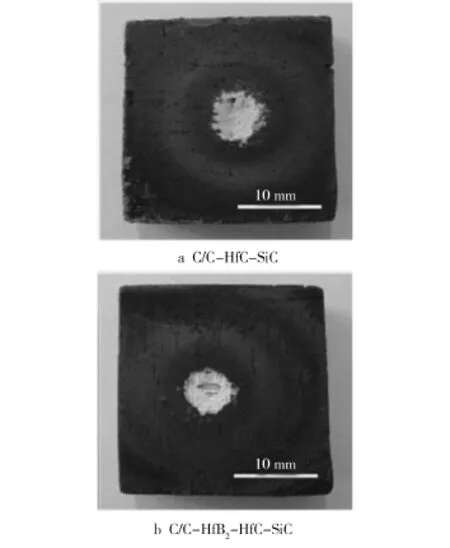

复合材料经大气等离子烧蚀后的宏观形貌如图5所示。可以看出,烧蚀后的试样保持完整,没有裂纹出现,烧蚀中心出现浅的烧蚀凹坑,烧蚀中心表面覆盖一层白色氧化物膜,可知复合材料在测试过程中能承受住急剧升温以及迅速冷却的大温度梯度冲击,表现出良好的抗热震性能。通过烧蚀前后试样的质量和厚度变化,可计算出C/C-HfC-SiC复合材料的线烧蚀率和质量烧蚀率分别为 1.54×10-3mm/s和 1.38×10-3g/s,C/C-HfB2-HfC-SiC复合材料的线烧蚀率和质量烧蚀率分别为 0.40×10-3mm/s 和 0.14×10-3g/s。与此对应的C/C-SiC复合材料(炭纤维预制体的体积分数为17%,低密度C/C复合材料的密度为0.7 g/cm3,聚碳硅烷为SiC源,PIP法制备,密度为1.85 g/cm3)对比样品的线烧蚀率为 1.18×10-2mm/s,比C/C-HfC-SiC和 C/C-HfB2-HfC-SiC复合材料的线烧蚀率大一个数量级。以上结果表明,所研制的C/C-HfC-SiC和 C/C-HfB2-HfC-SiC复合材料均表现出优异的抗烧蚀性能。

图5 复合材料2500 K烧蚀300 s后的宏观照片Fig.5 Optical photos of the composites after ablation for 300 s at 2500 K

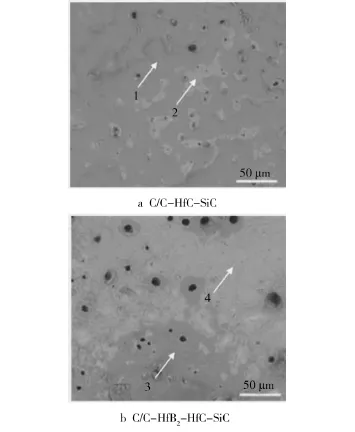

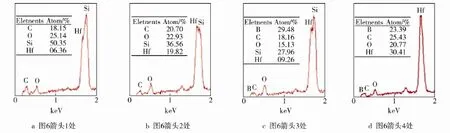

复合材料烧蚀后烧蚀中心的微观形貌如图 6所示,图7为图6中不同区域的EDS分析。从图6可以看出,复合材料烧蚀中心表面看不到裸露的炭纤维,烧蚀后在表面形成一层复相陶瓷膜,由白色的富HfO2相和灰色的富SiO2相嵌套而成。HfC及HfB2的氧化产物HfO2同SiC氧化产物SiO2相比,具有低饱和蒸汽压,高熔融蒸发热,因此能够承受高温烧蚀而不会大量汽化流失。结合HfO2-SiO2二元相图可知,在超高温环境中,会有部分HfO2与熔融的 SiO2反应形成黏稠的玻璃态共熔体牢牢附着在材料表面,封填表面的开气孔,阻止氧化性气氛深入基体。在烧蚀过程中,原位生成的固相HfO2与液相SiO2协同作用,形成了既抗冲蚀(固相HfO2钉扎作用)又抗氧化(液相 SiO2封孔作用)的自愈合抗氧化、抗冲刷保护层,是复合材料具有优异抗烧蚀性能的主要原因。从图6还可以看出,表面氧化膜中存在着一些气孔、缺陷和裂纹。表面氧化膜会与复合材料发生反应,并且反应速率随着温度的升高而成指数升高。因此,表面氧化物与复合材料间的超高温界面反应所产生的大量气体造成了上述缺陷和气泡。从表面氧化物膜的不同区域EDS谱图(图7)可以看出,灰色区域和白色区域均有Hf,Si和O的信号峰,表明上述两个区域是由HfO2和SiO2嵌套而成的。从图7中Si和Hf峰的相对强度对比可知,灰色区域富含SiO2,而白色区域富含HfO2。

图6 复合材料烧蚀中心的SEM照片Fig.6 SEM photos of the oxide film in the ablation center of composites

图7 复合材料烧蚀中心的EDS分析Fig.7 EDS patterns of the marked zones in Fig. 6

C/C-HfC-SiC和 C/C-HfB2-HfC-SiC复合材料的烧蚀过程包含了一系列高温物理与化学过程。烧蚀机理主要包括物理剥离与化学侵蚀,物理剥离主要指在烧蚀过程中高速高压的烧蚀气体产生的剪切力所导致的复合材料表面物质的剥离或脱落,化学侵蚀是指发生在材料表面与烧蚀气体的多相化学反应。复合材料在烧蚀过程中发生的物理化学反应主要有:C+ (s) +O2(g) → CO (g),HfB2(s) +O2(g)→ HfO2(s) +B2O3(g),HfC(s) +O2(g) → HfO2(s),SiC (s) +O2(g) → SiO2(l) +CO (g),SiC (s) + O2(g)→ SiO (g) +CO (g),SiO2(l) → SiO2(g),HfO2(s)+ SiO2(s) → HfSiO4(s),HfSiO4(s)→ HfO2(s)+ SiO2(s),HfO2(s) → HfO2(dissolved in SiO2),HfO2(dissolved in SiO2) → HfO2(s),包括炭纤维和热解炭的氧化、超高温陶瓷基体相的氧化、SiC基体相的被动氧化和主动氧化等。

C/C-HfC-SiC和 C/C-HfB2-HfC-SiC复合材料在高温氧化环境中的自愈合抗氧化通过以下几个步骤实现:复合材料表面的炭相氧化形成由复相陶瓷基体组成的脱碳层;在脱碳层中发生氧气向复合材料内部的气相扩散以及气体产物(CO)的逸出;复相陶瓷基体的大量氧化引起的体积膨胀使气相扩散通道减小,最终使得氧气由分子扩散转变为Knudsen扩散,扩散系数大幅降低,并随着孔径的减小而减小;高温下熔融SiO2与固态HfO2以及部分 HfSiO4覆盖在复合材料的表面,氧气的向内扩散进一步由气相扩散转变为凝固态扩散过程,由于氧在玻璃态陶瓷中的扩散系数极小(1000 ℃时,在熔融SiO2中为6×10-14cm2/s),从而实现了复合材料的自愈合抗氧化。

3 结论

1)C/C- HfC-SiC和C/C-HfB2-HfC-SiC复合材料具有独特的微结构特征,亚微米级的HfB2和HfC基体均匀弥散分布在SiC基体中。

2)C/C-HfC-SiC和C/C-HfB2-HfC-SiC复合材料具有优异的超高温抗烧蚀性能,2200 ℃大气等离子烧蚀环境中的线烧蚀率分别为 1.54×10-3,0.40×10-3mm/s,比C/C-SiC复合材料对比样品的线烧蚀率小一个数量级。

3)复合材料表面原位生成的液相SiO2和固相HfO2组成的自愈合抗氧化复相氧化物膜,既可以抵抗高速气流的冲蚀,又可以抵抗氧化性气氛的向内扩散,是复合材料具有优异的超高温、抗烧蚀性能的主要原因。

[1] 张伟刚. 化学气相沉积——从烃类气体到固体碳[M].北京: 科学出版社, 2007: 230—272. ZHANG Wei-gang. Chemical Vapor Deposition—From Hydrocarbon Gases to Solid Carbon[M]. Beijing: Science Press, 2007: 230—272.

[2] 张伟刚. 碳/碳复合材料的宽温域自愈合抗氧化[J]. 中国材料进展, 2011, 30(11): 25—31. ZHANG Wei-gang. Self-healing Oxidation Resistance of C/C Composite Covering a Broader Temperatures Range[J]. Materials China, 2011, 30(11): 25—31.

[3] 杨星, 崔红, 阎联生. C/C复合材料基体改性研究现状[J]. 材料导报, 2007, 21(8): 22—29. YANG Xing, CUI Hong, YAN Lian-sheng. Review of the Study on the Matrix Modification of C/C Composites[J]. Materials Review, 2007, 21(8): 22—29.

[4] CORRAL E, WALKER L. Improved Ablation Resistance of C–C Composites Using Zirconium Diboride and Boron Carbide[J]. J Eur Cerma Soc, 2010, 30: 2357—2364.

[5] TANG S, DENG J, WANG S, et al. Ablation Behaviors of Ultra-high Temperature Ceramic Composites[J]. Mater Sci & Eng A, 2007, 465(1/2): 1—7.

[6] 崔红, 苏君明, 李瑞珍. 添加难熔金属碳化物提高 C/C复合材料抗烧蚀性能的研究[J]. 西北工业大学学报, 2000, 18(4): 669—673. CUI Hong, SU Jun-ming, LI Rui-zhen. On Improving Anti-ablation Property of Multi-matrix C/C to Withstand 3700 K[J]. Journal of Northwestern Polytechnical University, 2000, 18(4): 669—673.

[7] ZHANG Wei-gang, XIE Chang-ming, WEI Xi, et al. MAX Phase and Ultra-high Temperature Ceramics for Extreme Environments[M]. America: IGI Global, 2013.

[8] 魏玺,闫连生,崔红,等. ZrB2-SiC复相陶瓷改性C/C复合材料烧蚀性能研究[C]// 第十二届全国新型炭材料学术研讨会论文集. 长沙: 中国科学院山西煤炭化学研究所, 2015. WEI Xi, YAN Lian-sheng, CUI Hong, et al. Ablation Behaviors of C/C-ZrB2-SiC Composites[C]// 12th New Carbon Material Conference of China. Changsha: Institute of Coal Chemistry, Chinese Academy of Sciences, 2015.

[9] HU P, WANG G, WANG Z. Oxidation Mechanism and Resistance of ZrB2-SiC Composites[J]. Corrosion Sci, 2009, 51: 2724—2732.

[10] WEI Xi, ZHANG Wei-gang, GE Min. Polymer-derived ZrC-SiC Composite Ceramic Powders[C]// 39th International Conference on Advanced Ceramics and Composites. Daytona: Hilton Daytona Beach Resort and Ocean Center, 2015.

Ablation Behaviors of HfB2-HfC-SiC Ceramic Modified C/C Composites at Ultra-high Temperature

WEI Xi,LI Jie-wen,ZHANG Wei-gang

(State Key Laboratory of Multiphase Complex Systems, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China)

ObjectiveTo fabricate HfB2-HfC-SiC ceramic modified C/C composites and investigate the ablation performance of the composites at ultra-high temperature.MethodsChemical vapor infiltration (CVI) combined with precursor impregnation & pyrolysis (PIP) method were used to fabricate HfC-SiC ceramic modified C/C composites(C/C-HfC-SiC) and HfB2-HfC-SiC ceramic modified C/C composites(C/C-HfB2-HfC-SiC). Atmospheric plasma torch was used to investigate the ablation performance of the composites.ResultsLinear ablation rates of C/C-HfC-SiC and C/C-HfB2-HfC-SiC composites at 2200 ℃ were 1.54×10-3mm/s and 1.38×10-3mm/s respectively.ConclusionThe composites had unique microstructuralfeatures, with nano-sized HfB2and HfC particles uniformly distributed in SiC phase. The liquid-phase SiO2and the solid-phase HfO2composite oxides film in situ formed on the surface of the composites could resist not only the erosion of high-speed gas flow, but also the inward diffusion of oxidative gases, which was the main cause for the excellent ablation resistance of the composites at ultra-high temperature.

C/C composites; matrix modification; HfB2; HfC; ablation performance

ZHANG Wei-gang (1968—), Male, from Shouguang, Shandong, Ph.D, Professor, Research focus: high temperature composites and coatings.

10.7643/ issn.1672-9242.2016.03.002

TJ04;TB321

A

1672-9242(2016)03-0012-06

2016-01-28;

2016-02-26

Received:2016-01-28;Revised:2016-02-26

国家自然科学基金(51272251,51402300)

Foundation:Supported by the National Natural Science Foundation of China (51272251 and 51402300)

魏玺(1979—),男,山西大同人,博士,副研究员,主要研究方向为陶瓷基复合材料。

Biography:WEI Xi (1979—), Male, from Datong, Shanxi, Ph. D, Associate professor, Research focus: ceramic matrix composites.

张伟刚(1968—),男,山东寿光人,博士,研究员,主要研究方向为高温复合材料与涂层。