铁路桥梁静载试验自动控制装置的研制

孙金更

(中国铁道科学研究院标准计量研究所,国家铁路产品质量监督检验中心, 北京 100081)

铁路桥梁静载试验自动控制装置的研制

孙金更

(中国铁道科学研究院标准计量研究所,国家铁路产品质量监督检验中心, 北京 100081)

静载试验是铁路预制梁在产品认证、批量生产中的重要检验手段,试验需多台千斤顶同时加载运行,需要的工作人员多、千斤顶同步加载精度控制困难。介绍一种集加载、检测、记录等功能为一体的自动控制系统,并具备远程实时监控、试验数据及现场图像实时上传等功能;大量节省试验人员数量的同时,提高试验的精度,具有一键启动完成计算、加载试验、出具试验报告等功能,实现铁路桥梁静载试验的全过程自动化、数据化和信息化,满足桥梁质量控制和铁路建设信息化管理需求。

铁路桥梁;预应力混凝土梁;静载试验;自控装置

1 概述

截至2015年底,中国铁路营业里程达12.1万km,高铁运营里程达1.9万km。高速铁路桥梁所占线路全长比例在55%以上,随着“十三五”高速铁路建设规模扩大,桥梁用量将大幅增加。以京沪高铁为例,桥梁占线路全长的80%以上,正线桥梁244座,总长1 061 km。其中最常用的跨度32 m双线整孔简支梁共计27 973孔,全线简支梁桥总长达956 km,占桥梁总里程的90%以上[1-3]。高铁采用“以桥代路”是为了保证线路的高平顺性、高稳定性、高精度、小残变及少维修等特性,不仅避免了路基沉降周期、大大缩短建设工期,而且减少耕地的占用,节约了土地资源。高架立交保证了高速通行,以满足高速铁路运营密度大、运行速度高、舒适度要求高的需要。

目前我国正加紧“八纵八横”高速铁路网建设,高速铁路桥梁设计使用年限为100年,桥梁质量直接关系到铁路运营安全。因此,桥梁技术是铁路建设的核心,桥梁质量是线路质量安全的基本保障,其安全性及不易更换性至关重要,故我国铁路桥梁生产实行国家生产许可证制度管理,而静载试验是评定桥梁使用性能的唯一技术手段[4-6]。目前国内传统静载试验还停留在加载、读数、检测、判定均为人工操控的落后状态,存在因装备技术落后导致的人为因素大、加载及判定偏差大、占用人数多等问题[7-8]。

因此,研制铁路桥梁静载试验自动控制装置,实现试验全过程自动化、数据化和信息化,推进试验的标准化和规范化,对高铁桥梁质量监控意义重大[9-11]。故纳入中国铁路总公司2015年重点科研课题。

2 总体方案设计

静载试验自动控制装置采用模块化设计,分为主控、加载、校核、挠度测量、荷载测量、裂缝检测、铁路工程管理平台数据传输、安全应急及报警8个模块。组成结构示意见图1。

图1 总体组成结构示意

2.1 主控模块

主控模块是依据《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》 (TB/T2092—2003)(以下简称:《静载试验标准》)进行设计。主控模块是自控装置的核心,通过通讯接口与各模块进行数据交互,按照自动生成的计算单及预设程序自动实现试验流程控制、数据检测及计算处理、结果合格判定、试验数据实时上传及下载、安全应急报警等功能。

主控模块自动远程下载或读取系统预存的试验梁参数,并根据试验梁参数自动计算生成《静载试验计算单》;一键“开始”后,自动完成静载试验全过程。加载过程中,荷载、挠度、裂缝检测及校核模块将采集的检测数据实时传送到主控模块;主控模块按照预定算法进行计算、分析、判断和输出显示,将数据存储至本地数据库、上传到远程铁路工程管理平台,试验完毕时自动打印完整的试验报告。主控模块结构示意见图2。

图2 主控模块结构示意

2.2 加载模块

加载模块是为整个静载试验提供加载力的机电一体化装置,按照主控模块发送的加载指令进行自动加载,为测量各加载等级下的挠度、裂缝、校核数据提供条件。确保加载的同步、平衡和准确、稳定,是静载试验检验的先决条件。

本装置以电动机械千斤顶代替了传统的液压千斤顶。由电动机、减速器、机械千斤顶、底垫板、万向压帽组合为一体构成加载机械部分;变频器、加载程序构成加载控制部分;加载控制部分安装在主控机柜。机械部分、控制部分与荷载测量设备构成一个完整的自动加载闭环结构。

课题组最新研制的电动机械千斤顶不但避免了液压系统的高压泄漏,而且解决了各试验等级静停结束时,在静止状态下的高荷载启动;课题组最新研制的荷载传感器采用轮辐式压力传感器,具有荷载检测与校核/监控双功能;电动机械千斤与双功能荷载传感器组合为一体机,减小了其安装高度,增大了抗倾覆性,并满足既有试验台反力架的设计安装高度。

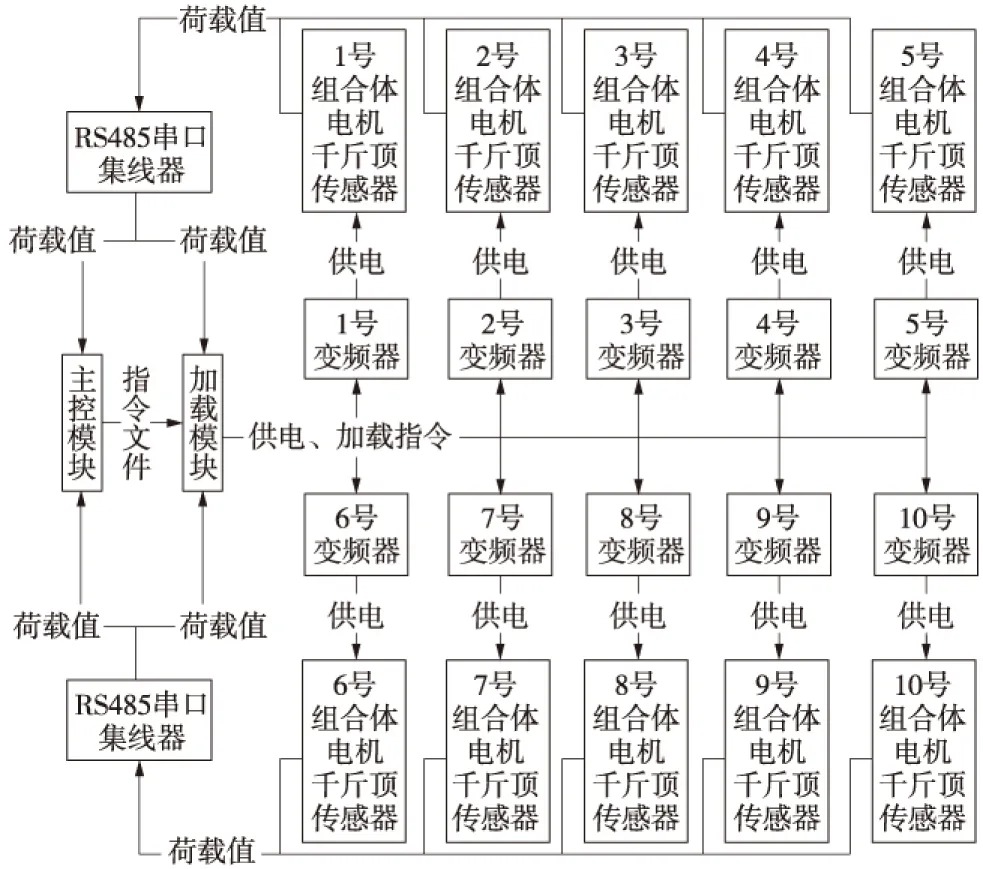

加载开始由加载程序发送控制指令给变频器,变频器输出一定频率的工作电压给电动机械千斤顶,电动机械千斤顶开始加载;加载程序同时读取所有测力传感器的荷载值,并计算各传感器荷载值与理论加载值之间的差值;根据差值发送不同参数的控制指令给变频器,变频器根据指令的不同调整输出电压频率,进而调整电动机械千斤顶的加载速度,保证加载过程的同步、平衡。加载模块工作原理见图3。

图3 加载模块结构原理示意

2.3 荷载检测模块

荷载检测模块由数字式测力传感器、数字仪表、RS485串口集线器组成。压力传感器位于加载模块机械部分底部。因轮辐式剪力传感器的外加荷载作用在轮毂的顶部和轮缘的底部,在轮缘和轮毂的轮辐上受到纯剪切力,故具有线性好、对力作用点不敏感、抗侧向和过载能力强等优点。压力传感器的精度应不低于C级,显示仪表最小分度值不大于加载最大量值的1%,示值误差应为±0.5%F.S。电动机械千斤顶与轮辐式双功能传感器组合体如图4所示。

图4 电动机械千斤顶及轮辐式传感器

在加载过程中,荷载检测模块负责采集、处理、显示压力传感器的实时荷载检测值并发送给加载模块和主控模块。加载模块以接收到的实时荷载值作为调整加载速度、加载量的计算参考数据;判断加载模块提供的实际加载值与《静载试验计算单》所计算的理论加载值之间的误差是否在规定的范围内,保证各加载点对跨中产生的总弯矩值与理论计算弯矩值之差小于等于1%;主控模块将实时加载值及对应误差值输出到显示屏显示。

图6 荷载校核结构原理示意

2.4 挠度测量模块

位移测量设备由光栅位移计+数字显示表组成。其测量分辨率可达到0.005 mm,具有实时性、直观性,实现了自动化、数据化,不但节省了人工,且减少了视读误差及计算量。

挠度测量是采用光栅位移计对试验梁的跨中的竖向位移值和两端支座的沉降值进行测量。按《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》(TB/T2092—2003)要求,共计6个光栅位移计,分别安装在跨中(量程50 mm的2个)及两支座处(量程10 mm的4个)。并将实时测得的竖向位移值和支座沉降值传输到数值显示表及工控机的主界面上显示。在每一级加载结束时自动计算出各加载级的挠度值及挠跨比,并自动作出静活载下的挠跨比合格判定。并自动绘制弯矩-挠度曲线图,实时显示在显示屏上。如图5所示。

图5 挠度测量模块选用光栅位移计

2.5 校核模块

本校核模块分荷载校核和挠度校核两部分。

2.5.1 荷载校核

为防止最大试验荷载超载,确保加载的安全性,以及加载数据的稳定可靠,配置一套与荷载检测模块相独立的、可靠的荷载校核模块,对试验荷载进行偏离校核和监测。校核模块检测值与相应加载等级理论荷载值进行比较,判断荷载检测模块工作状态是否正常、实际加载值是否在1%的误差范围内。如若超差,系统自动报警。

本装置所研发的双功能轮辐式传感器是在同一弹性体的多个轮辐上,安装2组交错分布的、具有独立输出的应变片,形成一个传感器有2套完全独立的压力检测系统,一组作为荷载检测模块,另一组作为荷载校核模块(图6)。双功能轮辐式传感器的应用,实现检测、校核一体化集成,结构简单、安全可靠。

2.5.2 挠度校核

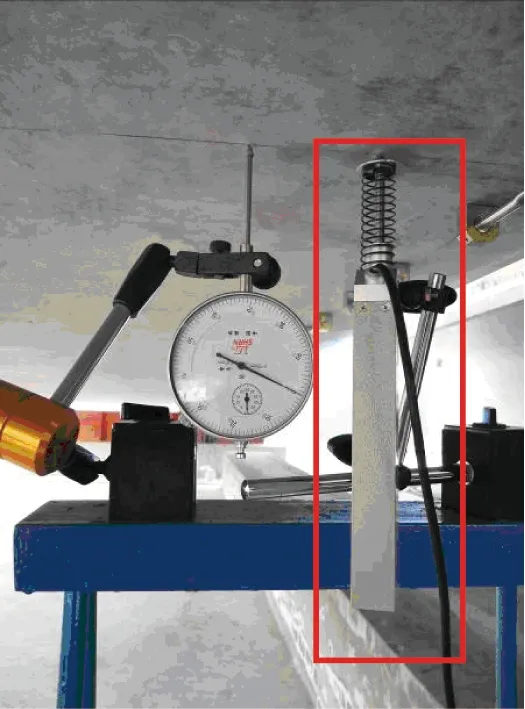

为了防止光栅位移计失准或偏离,需配置一套可靠的、独立的位移检测仪表,以对光栅位移计的挠度测量数据进行偏离校核。位移检测仪表采用机械百分表。其型号规格、数量、安装位置见图7,并应符合《静载试验标准》。

图7 光栅位移计及百分表安装示意

2.6 裂缝检测模块

桥梁静载试验的主要目的是检验桥梁的使用性能,即抗裂性。裂缝自动检测仪由以下三大系统组成:行走系统、图像采集系统、裂缝分析系统。程控自动巡航式行走系统背负着高清相机组成的图像采集系统,对所采集的“裂纹”图像由裂缝分析系统进行分析比较、去伪存真、甄别判断,并作出开裂判定[12-15]。

裂缝检测分为图像法与振弦法两种。受篇幅所限,本文仅介绍图像裂缝检测法。

2.6.1 行走系统

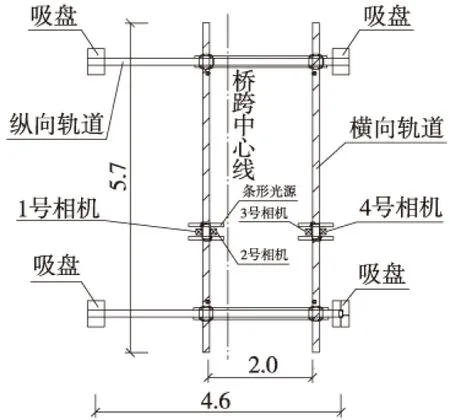

走行机构主要用于承载图像数据采集设备对梁体底板和下翼缘底角的重要区域进行图像采集。检测范围:梁体跨中左右各2 m底面和下翼缘底角处向上15 cm的弧面。

走行机构通过4个负压吸盘吸附在梁体底板平面上,如图8红框处所示。走行架由纵、横向2组轨道组成,2根纵向轨道与负压吸盘联结,2根横向轨道相互平行联成一体,共同安装在纵向轨道之上,同步行进。详见图9。

图8 负压吸附装置将走行机构吸附到底板上

应在规定的时间内完成指定的检测范围。故当导轨上的步进小车行走速度较快时,其抖动幅度也相对较大,将导致相机采集到的图像模糊。因此,试验摸索行走速度与图像清晰度的最佳契合点,保持走行装置在快速行走时的稳定性,对图像清晰度至关重要。

走行机构单元共搭载2套图像数据采集装置,安装位置如图9所示。软件控制单元将控制走行小车以“弓形”走遍梁底检测区域,通过对步进脉冲计数,及时向图像数据采集系统发送触发信号,进行图像数据采集。

图9 图像数据采集单元的安装位置(单位:m)

2.6.2 图像采集系统

图像数据采集系统为高清低畸变面阵相机组成的集成设备。每一设备由2个千兆网工业相机、2套机器视觉LED光源、2个工业镜头、光源亮度调节装置及自动调焦装置组成。如图10所示。

图10 图像采集系统

图像采集系统的调试主要包括:

(1)调整光源亮度,使所测物体表面光强度适中;

(2)调整工业镜头的光圈、软件控制单元控制焦距自动调整,以使图像呈最佳清晰度;

(3)相机的曝光时间调整适度,防止图像采集过程中的图像拖影造成的图像模糊。

图像采集系统在特制的机械走行机构上往复运动,对规定的检测范围及部位进行扫描,单次采集用时小于每级持荷时间5 min。1.20级持荷20 min内扫描4次。实现图像采集面积全覆盖,严格控制漏检率。

在试验开始前,首先由图像数据采集系统对检测区域扫描、检测一次,并自动记录梁底板的初始裂缝的坐标。试验过程中,图像数据采集系统对梁体检测区域再次进行扫描,并将所扫描的图像实时传输至图像处理系统进行处理,检测并提取裂缝坐标。每5 min持荷时间内可完成1次图像数据的采集、处理、甄别和判定。

2.6.3 裂缝分析系统

裂缝分析系统主要完成图像裂缝分析、甄别和判定。其中裂缝甄别包括:

(1)排除已检测到并未变化的初始裂纹;

(2)裂缝走向超过截面45°角;

(3)成片的麻面等缺陷;

(4)短而粗的裂缝。

据此,对图像采集到的裂缝进行去伪存真,剔除非受力裂缝,严格控制裂缝自动检测仪自身的误判率。

在每个识别周期内总共需要处理2 000张左右的高清图片,因而图像分析处理系统的特点在于其处理性能高、支持多机并联处理,方便扩展。裂缝检测算法是图像处理单元的核心,采用基于方向二值化的裂缝检测算法对采集图像进行判别。首先对图像中的高频成分进行提取,利用各点方向上像素动态选取二值化阈值进行图像分割,最终通过启发式算法进行裂缝筛选。

图像分析系统将检测到且经分析甄别的裂缝通过软件控制单元进行自动定位,经技术主管人员对该处裂缝进行现场确认(含卸载闭合)无误后作出最终开裂判定,然后上传该裂缝所在位置及裂缝图像信息,并出具裂缝检测报告。

2.7 铁路工程管理平台数据传输模块

按中国铁路总公司要求,铁路工程管理平台数据传输模块具备信息上传、浏览和下载功能,通过与铁路工程管理平台(下简称平台)网络连接,实现桥梁静载试验的网络化管理及大数据统计,确保试验参数的标准统一、试验数据的真实可靠和试验过程的远程实时监控。

2.7.1 传输通道

传输模块配置无线网卡,通过Internet连接在互联网中有固定IP的平台服务器,实现静载试验标准参数、试验实时数据和现场视频的数据交互,试验数据与现场图像自动实时传输。如果出现网络中断导致某阶段试验数据未能上传,则在网络恢复通畅后,工控机将本地数据和远程数据自动进行对比,并把未能上传的数据上传到远程数据库,保证试验数据完整。

2.7.2 数据下载、浏览和上传

通过数据下载、上传接口,实现静载试验数据下载、浏览和上传。实时上传各级加载荷载参数、弯矩参数、挠跨比、应力-应变曲线图信息,保证数据的真实性和有效性。业主及工程管理相关部门通过平台,远程实时浏览试验进程、试验数据和现场视频。梁场信息、试验梁信息、历史静载试验计算单、静载试验报告等可在平台下载获得。

2.7.3 视频实时监控

现场配置2路网络摄像机,分别对梁顶(加载千斤顶安装位置)和梁底(挠度测量设备安装位置)进行远程视频监控。网络摄像机在局域网经域名映射变为公网地址,通过互联网传输到平台数据中心,工程建设管理部门、工程甲方、监理等终端用户通过平台访问摄像机并可控制其转角,实现远程监视试验现场。

2.8 安全应急及报警模块

2.8.1 安全防护采取的5种技术措施

(1)增设UPS不间断电源防止静载试验过程中断电、加载异常等突发情况;

(2)主控机柜上设置急停按钮,作为故障应急处理;

(3)设置“设备自诊断”可在静载试验前,检查设备有无异常;

(4)设置“暂停”、“卸载”、“手动调整”按钮,通过主控程序软件控制加载、异常处理及故障排除;

(5)在网络安全方面设置了病毒查杀及黑客侵入的防范措施。

2.8.2 报警分类

(1)设备仪器报警:加载千斤顶及测力传感器、挠度测量仪、裂缝检测仪、控制程序等出现异常时系统将自动报警;

(2)试验数据报警:出现试验荷载偏差超限,挠跨比、梁体开裂等试验数据超标时系统自动报警。

对两类情况分别采用不同的报警信号进行区别。且不同的设备故障采用不同的报警方式。报警信号分为显示屏数据闪烁,声音报警和声光报警。报警情况见表1。

表1 报警方式区别

3 验证试验

验证试验分为试验室模拟验证和现场实体梁验证。

3.1 试验室验证试验

试验室验证试验是对科研设计方案验证的基本技术手段。试验应在测力传感器及光栅位移计示值误差满足精度条件下进行。

3.1.1 加载模块测试

(1)加载力测试

为确保荷载测量的准确性,将被测千斤顶和测力传感器置于千斤顶试验架上进行单独加载。疲劳测试共进行了210次往复加载试验,试验结果表明:电动机械千斤顶具备不同行程的2 000 kN最大加载能力,具备1 200、1 400、1 600 kN及对应20、40、60 min自锁持荷能力,满足铁路桥梁静载试验最大加载及持荷需要。疲劳试验结束后解体检测,千斤顶各部件基本完好,满足耐用需要。经过修改完善变速器速比及调试变频器的反复测试试验,实现了在1.0级及以上持荷结束后,在静止状态下的电机高负荷启动。

(2)加载速度测试

在仿真试验架(图11)上进行单个及10个千斤顶加载测试,手动控制变频器逐级加载,记录荷载值,加载时间和千斤顶行程。

在电源频率50 Hz条件下,随着荷载值的增加,加载速度逐渐增大,当荷载值超过1 100 kN,加载速度又有下降的趋势。因为频率不变,千斤顶的输入转矩不变,而随着荷载值的增加,造成千斤顶实际需要扭矩的不足,造成加载速度下降。因为仿真试验架为弹性结构,所以加载速度和荷载、行程之间满足线性关系。

图11 加载速度、加载值、行程与电源频率研究仿真试验架

(3)多顶同步加载测试

模拟加载试验按照TB/T2092标准进行第二循环加载,试验研究不同等级加载下的荷载值偏差、同步加载过程数据及持荷数据偏差。测试表明,10个顶同步加载过程同步偏差小于10 kN,各级荷载值及持荷偏差率小于±1%,且加载速度不大于3 kN/s,满足预期目标。

3.1.2 图像检测模块

走行机构两侧采用平行于翼圆角处的弧面导轨,保证采集平面与梁底面始终保持平行,且其距离控制在相机的景深范围之内。通过控制步进电机匀速运动,采集多幅模型中梁底与翼圆角处的条纹图像。采集到的底面和底角圆弧处的条纹放大图像如图12所示。在图12中,左图为靠近底面的条纹像素宽度,右图为翼圆角处的条纹像素宽度。观察发现所有采集梁底部、底角圆弧处的图像清晰度符合要求,表明走行机构单元搭载图像采集单元在检测区域能够保证采集图像的一致性。

图12 底面与倒角处采集的条纹图像

通过多次到梁场现场采集图像,来编制图像分析处理程序,裂缝检测装置能够在5 min内完成检测范围(跨中左右各2 m的底板及底角圆弧处)内裂缝检测,识别的最小裂缝宽度为0.02 mm;裂缝检测装置报警率在1.3%~5.2%区间内;多次检测的一致性较高,能够满足裂缝检测需求。

3.1.3 系统联调测试

采用仿真试验架模拟试验梁体和反力架,测力传感器与机械千斤顶栓结后安置于仿真试验架上。仿真试验表明,电动机械千斤顶的加载性能可满足静载试验在加载行程和荷载范围等方面的需求,自控装置能够实现全过程的自动加载控制与刚度(挠跨比)、抗裂性(裂缝)检测,具备到现场进行桥梁静载试验的能力。

3.2 现场试验验证

现场静载试验样品梁随机抽选,试验严格按照TB/T2092—2003标准进行,采用跨度31.5 m箱梁进行现场试验。加载设备的布置与安装、光栅位移计与机械百分表的布置与安装如图7、图13所示。现场走行机构单元导轨的安装如图9所示。

图13 静载试验加载和光栅测量位置示意(单位:m)

现场试验开机后主控程序进行运行环境和程序自行开机自诊断,录入梁号、设计图号、终张拉日期、静载试验日期,终张拉强度、弹模,28 d强度、弹模,读取预存的桥梁静载试验15个设计参数,自动生成静载试验计算单,根据静载试验计算单的各级荷载值实现了一键完成 “全自动”全过程静载试验,并自动出具静载试验报告(含裂缝图像)。

按照TB/T2092标准规定的方法进行两个循环加载试验,对主控、加载、荷载、挠度、图像识别裂缝检测、数据传输等进行了系统性测试。

加载控制按计算单计算的荷载值进行加载,并实现了荷载偏差率小于 1 %和加载同步偏差小于10 kN的目标;并且加载过程中,10套千斤顶的加载速度范围为0.5~1.2 kN/s,均不超过3 kN/s,满足加载速度的要求。

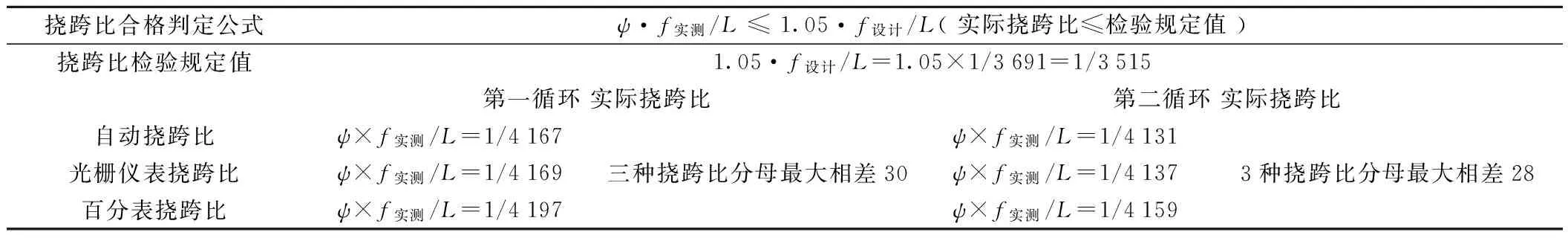

逐级对比3项挠度值测量记录:在各级加载的记录数据中,主控程序自动记录的光栅位移计的位移数据、人工记录的光栅位移计二次仪表显示值、人工记录校核用百分表读数测量值三者基本一致;实测挠跨比与计算值基本一致; 挠跨比自动判定与人工记录、计算、判定结果一致。验证试验现场实测静活载级挠跨比汇总见表2。

表2 主控程序和人工记录数据计算的挠跨比验证比较

裂缝识别模块能够与走行装置在程序统控下配合完成扫描任务,行走速度能满足在限定时间内扫描完检测范围要求;所采集图像清晰度满足识别要求;裂缝识别模块最高识别出宽度为0.02 mm的裂缝;裂缝定位模块能够准确和快速的定位裂缝坐标位置;裂缝识别为实时识别,单次检测区域的扫描和识别裂缝用时为5 min。现场验证试验过程中未发现开裂裂缝,图14为编号Grade0-Cam2-187的裂缝自动检测仪初始裂缝检测图像及试验观察图像。现场试验证明图像识别算法准确有效。单幅图像的处理时间约为300 ms,图像处理的速度大于图像采集的速度,可以满足裂缝识别与图像采集结果同步输出的要求。对于裂缝的定位,可以做到快速准确,定位误差不超过5 mm。

图14 梁底、裂缝观测宽度、裂缝识别效果

现场试验验证了手动操作加载及功能有效;验证了试验样机具有安全应急(急停)和自动报警、网络安全等功能;各级加载、持荷语音播报功能;试验对铁路工程管理平台接口的测试,实现了现场试验过程和试验数据及现场图像实时上传到铁路工程管理平台系统的功能,以及各工程管理方可在远程监控。

4 结论

试验验证表明,本铁路桥梁静载试验自动控制装置实现了铁路桥梁静载试验的自动化和信息化,满足现场应用需求和铁路建设信息化管理要求,主要特点如下。

(1)电动机械千斤顶智能加载、双功能轮辐式传感器荷载检测与校核一体化。

(2)实现了桥梁静载试验的自动化和信息化,可节省大量人力、物力,有效消除试验过程中人为干扰因素,确保试验数据真实可靠。

(3)适用各类预制梁、现浇梁,满足不同跨度梁试验要求。

(4)技术先进、经济适用,安全可靠。

(5)满足平台接口要求。

5 有待于进一步深入研究与完善的问题

现有裂缝自动检测仪的走行装置,安装要求高且不便于携带。随着无人机、爬壁机器人等高性能机器人日新月异的开发、推广,将引导本走行装置进一步优化设计,向科学先进、简便实用发展,使其能够更好地适应既有预制梁、现浇梁等的裂缝检测。

[1] 刘勇,戴公连,康崇杰.中国高速铁路简支梁综述[J].铁道科学与工程学报,2015(2):242-249.

[2] 彭俊杰,张慧,李修君.桥梁静载试验加载方案研究[J].中外公路,2014(6):188-190.

[3] 于锐.桥梁静载试验检测方法[J].价值工程,2010(24):51.

[4] 中华人民共和国铁道部.TB/T2092—2003预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准[S].北京:中国铁道出版社,2003.

[5] 孙金更.论桥梁静载试验[J].铁道标准设计,1995(S1):29-35.

[6] 吴建奇,郑晓,张婷婷.桥梁检测中的静载试验研究[J].铁道建筑,2011(2):42-44.

[7] 刘建学,马敏.考虑剪力滞系数的客运专线32 m后张梁静载试验方法研究[J].铁道标准设计,2010(9):117-119.

[8] 郭宏伟.双线箱梁静载试验研究[J].石家庄铁道学院学报,2003(S1):40-42.

[9] 中国铁路总公司工程管理中心.关于印发铁路预应力混凝土简支梁静载试验自动控制系统数据接口暂行规定[Z].北京:中国铁路总公司工程管理中心,2015.

[10]卢祝清.BIM在铁路建设项目中的应用分析[J].铁道标准设计,2011(10):4-7.

[11]逯宗田.铁路设计应用BIM的思考[J].铁道标准设计,2013(6):140-143.

[12]姜会增.基于数字图像处理的铁路桥梁裂缝检测技术[J].铁道建筑,2016(5):82-86.

[13]尹冠生,赵振宇,徐兵.基于图像处理的桥梁裂缝检测技术[J].四川建筑科学研究,2013(2):125-128.

[14]许薛军,张肖宁.基于数字图像的混凝土桥梁裂缝检测技术[J].湖南大学学报(自然科学版),2013(7):34-40.

[15]章凯,秦爱红,李红万.预应力混凝土桥梁的裂缝检测及加固[J].山西建筑,2007(13):289-290.

The Development of Automatic Control Device for Railway Bridge Static Test

SUN Jin-geng

(Quality Supervision and Inspection Center for Railway Products, Standard and Metrology Research Institute, China Academy of Railway Science, Beijing 100081, China)

The static test is an essential test method for railway prestressed concrete beam in product certification and mass production. The test requires multiple jacks to load simultaneously and more staff, and it is difficult to maintain accurate synchronized jack loading. This paper introduces an automatic control system with integrated loading, detecting and recording, and fulfills real-time remote monitoring, test data and site images uploading and other functions. It requires less test personnel, improves test accuracy, and completes calculation, load test and test reporting simply by one-button start. As a result, whole process automation, digitization and informatization in railway bridge static test are realized and the requirements for bridge quality control and railway construction informatization management are satisfied.

Railway bridge; Prestressed concrete beam; Static test; Automatic control device

2016-10-10;

2016-10-19

中国铁路总公司科技研究开发计划(2015D001-A)

孙金更(1956—),男,高级工程师,工程硕士,硕士生导师,E-mail:sunjingeng@163.com。

1004-2954(2016)12-0054-07

U446.1

A

10.13238/j.issn.1004-2954.2016.12.013