稀土Y对Mg-6Zn-1Mn合金显微组织和力学性能的影响*

张红菊,张丁非,潘复生

(1. 重庆大学 材料科学与工程学院, 重庆 400045;2. 国家镁合金材料工程技术研究中心,重庆 400044;3.重庆市科学技术研究院,重庆 401123)

稀土Y对Mg-6Zn-1Mn合金显微组织和力学性能的影响*

张红菊1, 2,张丁非1, 2,潘复生1,2,3

(1. 重庆大学 材料科学与工程学院, 重庆 400045;2. 国家镁合金材料工程技术研究中心,重庆 400044;3.重庆市科学技术研究院,重庆 401123)

利用光学显微镜、X射线衍射仪、扫描电子显微镜、万能力学试验机等手段,系统研究了不同含量Y(1%~6%(质量分数))对Mg-6Zn-1Mn合金显微组织和力学性能的影响。结果表明,随着Y的不断增加,Mg-6Zn-1Mn系铸态合金主要物相演变规律为α-Mg+ Mg7Zn3→α-Mg+I→α-Mg+W→α-Mg+X,这主要归因于不同的Zn/Y原子比。研究发现,当Y含量低于2%时,挤压可使晶界和晶粒内部析出细小弥散的第二相,同时提高了合金强度和室温延展性。而随着Y的进一步增加,第二相颗粒变大,且主要存在于晶界,热挤压过程中晶粒不易被挤碎,弱化了析出相与基体的界面能,最终使得挤压态合金综合力学性能降低。

Mg-6Zn-1Mn镁合金;稀土Y;显微组织;力学性能

0 引 言

镁合金具有高的比强度、良好的导热导电性、阻尼减振、电磁屏蔽等优异性能,在交通、电子通讯、航空航天等领域展现了广阔的应用前景。然而,镁合金属于密排六方晶体结构,滑移系少,使得其室温塑性较差,同时其相对强度较低[1-2],这严重限制了镁合金作为结构材料的广泛应用。因此,发展高强高韧镁合金,已成为当前结构材料前沿领域的热门课题,具有重要的现实意义。

已有结果表明,稀土元素能够显著强化镁合金,提高镁合金的耐热性能,同时还能减少显微疏松和热裂倾向,改善合金铸造性能和加工性能等[3]。尤其是Homma等[4]近来开发的MgGdYZnZr镁合金,经T5处理后抗拉强度高达542 MPa,将高强稀土镁合金研发推向一个新的研究热潮。在众多稀土中,Y因其相对较低的成本和良好抗氧化性能而备受关注。Wang等[5]研究了Y对MgZnYZr合金的相组成及室温力学性能的影响,发现适量的Y能显著细化晶粒,但超过某临界值后,晶粒几乎不再显著改变。Lee等[6]研究发现,少量的稀土Y能够明显提高AZ91镁合金的断裂韧性,作者将其归因于微量Y使得镁合金在变形过程中,晶粒内部平面滑移带和孪晶积聚,合金获得了较高的韧性。Yang等[7]研究了Y对MgSnCa三元合金相演变及力学性能的影响。结果发现,当Y含量低于0.5%(质量分数)时,镁合金并未形成新相。当稀土含量在0.5%~1.5%(质量分数)时,合金中析出MgSnY新相,同时能够细化CaMgSn三元相,显著改善了镁合金的室温拉伸性能。进一步地,Stanford[8]研究了MgY二元合金挤压态的晶粒尺寸及织构。结果表明,稀土Y对挤压力的大小影响不明显,但能够明显细化挤压态合金晶粒,晶粒尺寸与Y含量几乎无关。

综上可知,稀土Y可细化镁合金晶粒,改善镁合金综合力学性能。然而,稀土Y对不同镁合金体系的强化作用明显不同,其对镁合金析出相的演变规律,目前还不清晰。本文基于课题组近期开发的Mg-6Zn-1Mn合金,系统研究了稀土Y对Mg-6Zn-1Mn合金显微组织及室温力学性能的影响,并探讨稀土Y对Mg-6Zn-1Mn合金的强化机制。

1 实验材料及方法

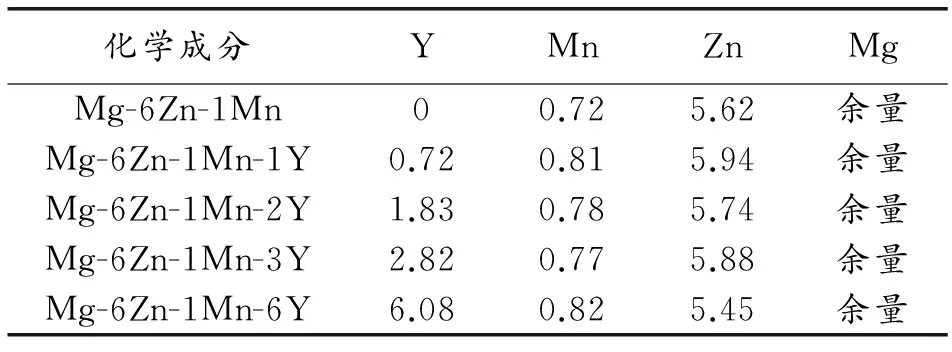

采用真空感应炉熔炼Mg-6Zn-1Mn-xY(x=0,1%,2%,3%和6%(质量分数))合金铸锭,原料采用工业纯Mg、纯Zn、Mg-3.43%(质量分数)Mn中间合金以及Mg-30.29%(质量分数)Y中间合金。利用X射线荧光光谱仪XRF-1800测定合金铸锭成分,结果如表1所示。采用Perkin Elmer DSC-8000热分析手段研究了析出相的热稳定性。

合金铸锭去皮,放入热处理炉中进行420 ℃/6 h+510 ℃/12 h的均匀化处理,再在360 ℃进行挤压,挤压比为25。将挤压后的合金棒材,按照国标GB/T228-2002制成标准拉伸试样,标距为50 mm,标距内直径为5 mm,在新三思CMT-5105电子万能试验机上进行力学测试,拉伸速率为3 mm/min。利用NEISS NEOPHOT 30型光学显微镜、D/MAX-2500PC型X射线衍射仪、TESCAN VEGA ⅡLMU扫描电镜配备OXFORD INCA Energy 350能谱分析仪等手段研究合金铸态和挤压态的微观组织、物相、微区成分以及合金断口的形貌特征。

表1 Mg-6Zn-1Mn-xY系镁合金的实际成分

Table 1 The chemical compositions of the Mg-6Zn-1Mn-xY alloys

化学成分YMnZnMgMg-6Zn-1Mn00.725.62余量Mg-6Zn-1Mn-1Y0.720.815.94余量Mg-6Zn-1Mn-2Y1.830.785.74余量Mg-6Zn-1Mn-3Y2.820.775.88余量Mg-6Zn-1Mn-6Y6.080.825.45余量

2 结果与讨论

2.1 稀土Y对合金铸态组织的影响

图1为Mg-6Zn-1Mn-xY(x=0,1%,2%,3%,6%(质量分数))合金铸锭微观组织。由图1可以看到,原始Mg-6Zn-1Mn合金主要由粗大的α-Mg树枝晶、枝晶间及枝晶臂间的Mg7Zn3共晶化合物所组成[7],枝晶间距约100 μm。当Y含量为1%时,共晶化合物明显增多,主要偏聚于枝晶,枝晶间距约为15 μm,枝晶明显细化,这表明少量稀土Y的添加可显著细化Mg-6Zn-1Mn铸态合金。当Y含量达到2%时,枝晶反而粗化,枝晶间距达到80 μm左右,共晶化合物呈鱼骨状连成网状。进一步增加Y至3%时,枝晶再次细化,枝晶间距减小到约14 μm,共晶化合物呈网状分布。

图1 铸态Mg-6Zn-1Mn-xY合金的微观组织

当稀土Y增加至6%时,枝晶再次粗化,共晶化合物呈鱼骨状和片层状相间。实验发现,稀土Y对于Mg-6Zn-1Mn铸态合金的微观组织呈抛物线式细化规律。

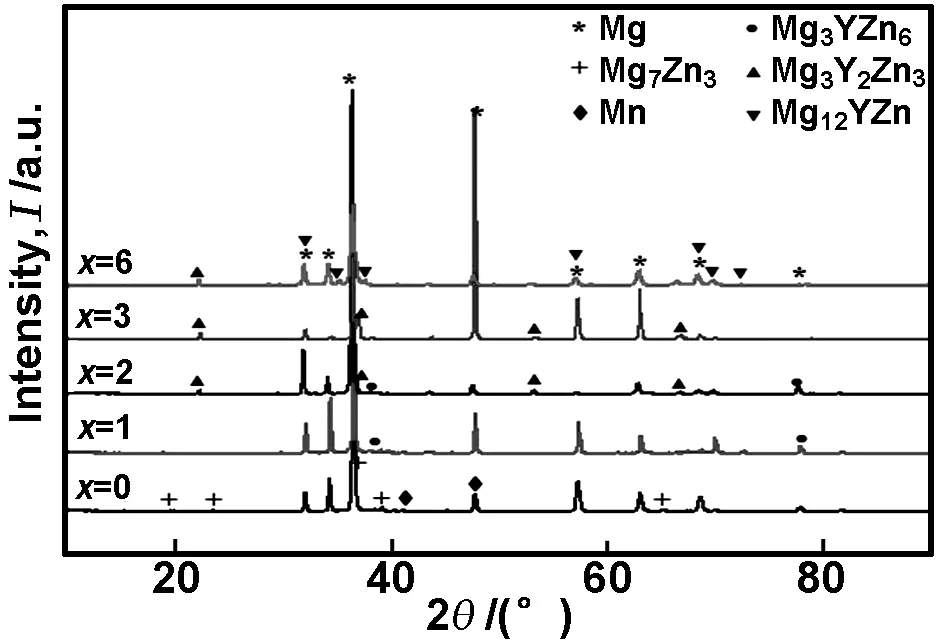

图2为铸态Mg-6Zn-1Mn-xY(x=0,1%,2%,3%和6%(质量分数))合金对应的XRD图谱。初始Mg-6Zn-1Mn合金主要由α-Mg基体相和Mg7Zn3相组成。当添加1%稀土Y时,Mg7Zn3相的衍射峰强度明显降低,合金中出现了Mg3YZn6相[9-13],称为I相,是一种具有二十面体的准晶相,I相界面能低,能与基体之间形成稳定的界面,有效地阻碍位错运动,强化合金基体。当Y含量达到2%时,部分I相转化为W相。W相为Mg3Y2Zn3,是一种立方晶体结构的准晶相。当合金Y含量达到3%(质量分数)时,共晶化合物主要为W相。进一步增加Y至6%时,合金中除了W相还出现了X相,X相为Mg12YZn,其晶体结构为六方晶体结构。XRD结果表明,随着稀土Y含量的变化,铸态Mg-6Zn-1Mn系合金中物相主要演变规律为α-Mg+ Mg7Zn3→α-Mg+I→α-Mg+W→α-Mg+X。分析认为,Mg-6Zn-1Mn合金添加1%,2%,3%的稀土Y时,其Zn/Y原子比分别为6,3,2。当Zn/Y原子比高于4.38时,Y与Zn成分配比满足形成I相条件,在晶界处形成I相准晶相;当Zn含量较低时,Zn/Y原子比介于4.38和1.10之间时,Zn与Y不满足形成I相的条件,Y与Zn能形成W相,且W相随着Zn/Y原子比的降低而增多[14-15]。因此,Mg-6Zn-1Mn-Y系合金析出相从I相演变为W相。进一步地,随着稀土Y含量增至6%,Zn/Y原子比减小至1,稀土Y不再完全参与形成I相和W相。代替的是,合金中以Mg12YZn的X相为主[16]。

图2 铸态Mg-6Zn-1Mn-xY(x=0, 1%,2%,3%和6%(质量分数))合金的XRD图谱

Fig 2 X-ray diffraction patterns of as-cast Mg-6Zn-1Mn-xY(x=0, 1%, 2%, 3%, 6wt%) alloys

图3为Mg-6Zn-1Mn-xY (x=0, 1%,2%,3%和6%(质量分数))合金的DSC曲线。由图3可知,在Mg-6Zn-1Mn合金整体熔化前约347 ℃的熔化峰,可能对应了Mg7Zn3相;随着稀土Y的掺杂,Mg7Zn3相逐步分解,而出现了新的物相,生成了I相,Mg7Zn3相熔化峰逐步消失,这与XRD的结果一致;当稀土Y含量增至2%时,合金中除了有I相的熔化峰,还出现了新的熔化峰,对应了W相;当稀土Y的含量增加至3%时,I相的熔化峰消失,说明I相几乎全部转化为W相;当Y增加至6%时,析出相熔化峰的温度较3%Y的合金低,说明X相的熔点低于W相的熔点。

图3 铸态Mg-6Zn-1Mn-xY(x=0, 1%,2%,3%和6%(质量分数))合金的DSC曲线

Fig 3 DSC curves of Mg-6Zn-1Mn-xY(x=0, 1%, 2%, 3%, 6wt%) alloys

2.2 添加稀土Y对合金挤压态组织的影响

图4为挤压态Mg-6Zn-1Mn-xY(x=0, 1%,2%,3%和6%(质量分数))合金的微观组织SEM形貌图。

图4 Mg-6Zn-1Mn-xY合金挤压态显微组织

从图4可知,添加少量稀土Y(1%)时,组织中有明显的再结晶晶粒,第二相颗粒细小、弥散分布在晶界和晶体内部;随着Y含量增加,晶粒减小,第二相颗粒明显减少,主要分布于晶界上,而且晶界变宽;当稀土Y含量增加至3%及以上时,晶粒显示不全,表现出不完全动态结晶。总体上,添加稀土Y的镁合金,经过360 ℃热挤压变形后,合金组织细化。当Y含量较少时(2%及以下),热挤压可使晶界和晶粒内部析出细小弥撒的第二相,而且这些弥撒的第二相能够钉轧动态再结晶晶核,使得动态再结晶晶粒长大以及形核受阻,使合金具有了弥散强化的效果。随着稀土Y含量的增加,第二相颗粒变大,主要存在于晶界,且合金中的共晶相数量增多、尺寸变大,热挤压过程中晶粒越不易被挤碎、细化[5]。分析认为,含Y的第二相为高温稳定相,在挤压过程中主要起阻碍晶界和位错运动,促进动态再结晶作用。随着稀土Y的添加,动态再结晶的发生导致晶粒不断细化。然而,过量的稀土Y使得合金在熔炼冷却过程中生成的第二相数量增加,导致Mg12YZn的X相开始聚集长大,均匀弥散强度降低,合金晶粒尺寸粗化。

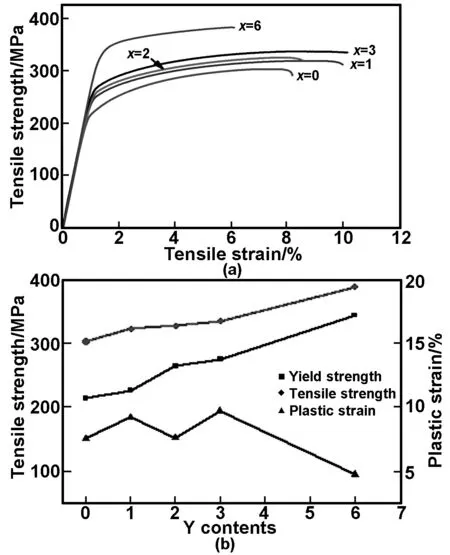

2.3 稀土Y对合金力学性能的影响

图5(a)示出了挤压态Mg-6Zn-1Mn-xY(x=0, 1%,2%,3%和6%(质量分数))合金室温拉伸应力应变曲线。随着Y含量的增加,挤压态合金屈服强度和抗拉强度随之增加。合金延伸率变化比较复杂,相对于原始合金,Mg-6Zn-1Mn-1Y和Mg-6Zn-1Mn-3Y合金的延伸率大幅提高,Mg-6Zn-1Mn-2Y延伸率变化不明显。当Y含量添加至6%时,合金延伸率大幅下降(详见图5(b))。可见,当Y含量为3%时,挤压态合金具有高的屈服强度和较好的室温塑性。当Y添加至6%时,尽管屈服强度和抗拉强度大幅提高,但延伸率急剧下降。分析认为,随着Y含量的增加,晶粒尺寸减小,晶界增多,位错运动受阻,因而合金强度逐步提高。晶粒尺寸越小,晶粒内部和晶界附近的应变相差越小,变形越均匀,应力集中引起开裂的机会也就越小,因而合金在断裂之前承受的变形量也越大,故合金的延伸率也就越高[17]。然而,当Y含量超过3%时,合金基体存在大量未溶的大尺寸第二相,位错在大的第二相颗粒周围塞积,造成较大的应力集中,使得合金的延伸率大幅下降。

图5 挤压态Mg-6Zn-1Mn-xY(x=0, 1%,2%,3%和6%(质量分数))合金的室温力学性能

Fig 5 The mechanical properties of extruded Mg-6Zn-1Mn-xY(x=0, 1%, 2%, 3%, 6wt%) alloys

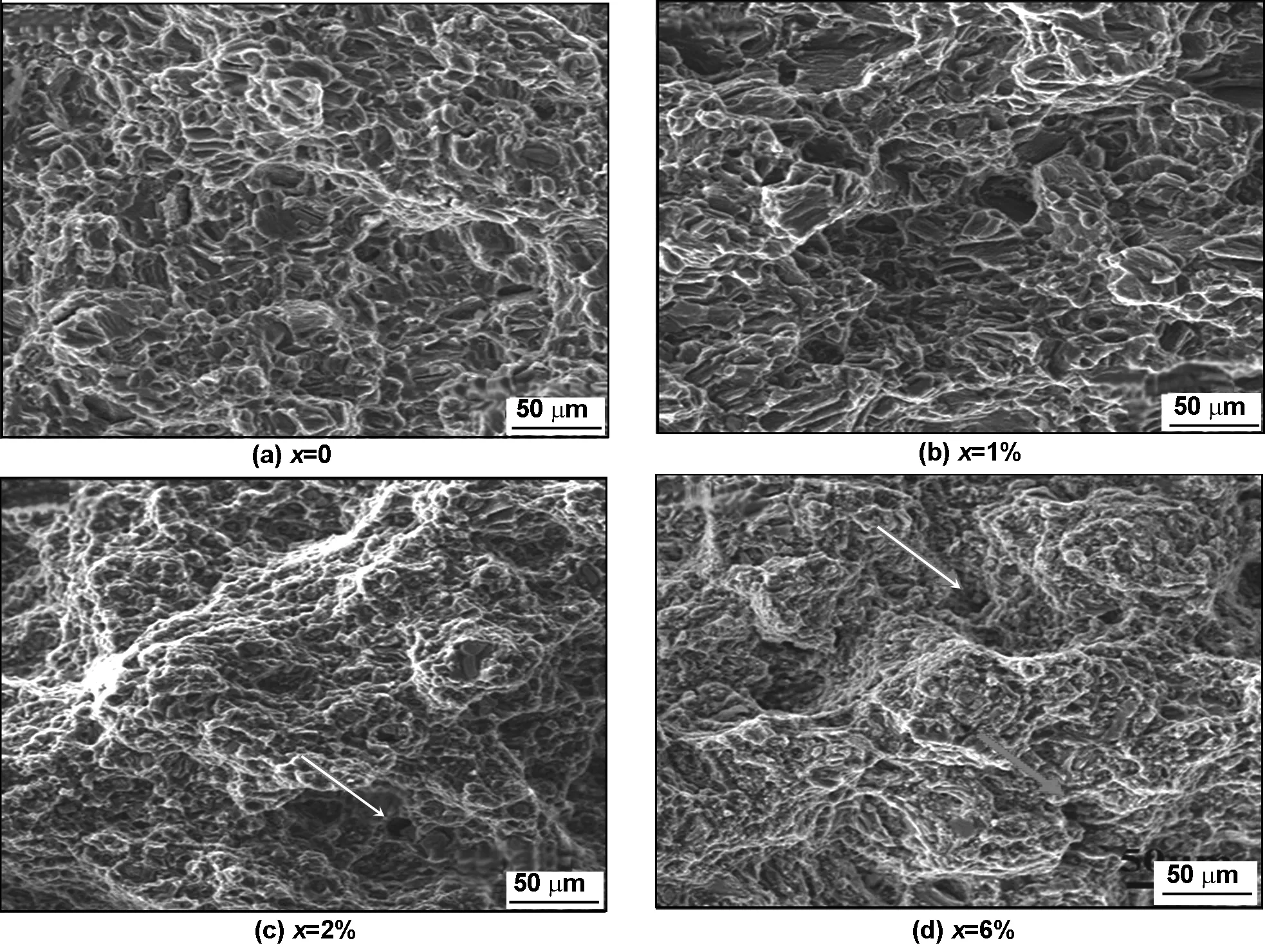

图6为挤压态Mg-6Zn-1Mn-xY合金的断口形貌图。

图6 挤压态Mg-6Zn-1Mn-xY合金断口形貌图

挤压态Mg-6Zn-1Mn合金整体呈现韧性断裂,主要以等轴韧窝的形式呈现。分析认为,随着外载荷的增加,当超过临界屈服强度时,合金中微孔或微裂纹开始萌生。当合金变形超过其塑性极限时,原子结合键能被打断,发生最终断裂,而最初的微孔或微裂纹演变为韧窝状。挤压态Mg-6Zn-Mn-Y合金,其晶粒比较均匀,动态结晶比较彻底。因此,与原始合金类似,合金展现了较好的室温延展性,其断口形貌的韧窝也较大。相反,随着Y的增加,挤压态合金微观组织中出现明显的加工流线,动态结晶不够彻底而使得晶粒大小不均匀,尤其是当Y增加至6.0%时,仍然有些块状的共晶相存在。而这些不均匀组织及块状相的出现,减弱了析出相与基体的界面能,随着外载荷的增加,微裂纹萌生扩展路径发生变化,加剧了裂纹的扩展和最终失效,即使合金整体上仍以韧性断裂的形式呈现,但其韧窝尺寸已经明显减小,合金塑性变差,在合金断口上也可发现一些夹杂物的存在,如图中箭头所示。

3 结 论

通过调控稀土Y的含量,系统研究了Y对Mg-6Zn-1Mn合金显微组织及室温力学性能的影响,主要获得了以下结论:

(1) 在Mg-6Zn-1Mn铸态合金中,随着Y含量的增加,合金中物相主要演变规律为α-Mg+ Mg7Zn3→α-Mg+I→α-Mg+W→α-Mg+X,这主要归因于Zn/Y原子比的不同造成的。研究发现,I相主要偏聚于枝晶存在,W相在合金中以鱼骨状的形式存在,X相多以片层状形式存在。

(2) 当Y含量较少时,挤压可使晶界和晶粒内部析出细小弥散的第二相,能够钉轧动态再结晶晶核,使得动态再结晶晶粒长大以及形核受阻,从而使合金具有弥散强化的效果,提高合金强度的同时,也具有较好的室温延展性。

(3) 随着Y的大量增加,第二相颗粒变大,主要存在于晶界,热挤压过程中晶粒不易被挤碎、细化,而这些不均匀组织及块状相的出现,减弱了析出相与基体的界面能,加剧了裂纹的扩展和最终失效,在合金断口上也证实了一些夹杂物的存在,最终使得合金综合力学性能降低。

[1] Zhang H, Jin W, Fan J F, et al. Grain refining and improving mechanical properties of a warm rolled AZ31 alloy plate [J]. Materials Letters, 2014, 135:31-34.

[2] Zhang H, Huang G S, Fan J F, et al. Deep drawability and drawing behaviour of AZ31 alloy sheets with different initial texture [J]. J Alloys Comp, 2014, 615:302-310.

[3] Pekguleryuz M, Celikin M. Creep resistance in magnesium alloys [J]. International Materials Reviews, 2010, 55(4): 197-217.

[4] HommaT, Kunito N, Kamado S. Fabrication of extraordinary high-strength magnesium alloy by hot extrusion [J]. Scripta Materialia, 2009, 61(6): 644-647.

[5] Wang J F, Song P F, Gao S, et al. Influence of Y on the phase composition and mechanical properties of as-extruded Mg-Zn-Y-Zr magnesium alloys [J]. Journal of Materials Science, 2012, 47(4): 2005-2010.

[6] Lee S, Lee S H,Kim D H. Effect of Y, Sr, and Nd additions on the microstructure and microfracture mechanism of squeeze-cast AZ91-X magnesium alloys [J]. Metallurgical and Materials Transactions A, 1998, 29(4): 1221-1235.

[7] Yang M B, Pan F S. Effects of Y addition on as-cast microstructure and mechanical properties of Mg-3Sn-2Ca (wt%) magnesium alloy [J]. Materials Science and Engineering: A, 2009, 525(1-2): 112-120.

[8] Stanford N. Micro-alloying Mg with Y, Ce, Gd and La for texture modification— a comparative study [J]. Materials Science and Engineering: A, 2010, 527(10-11): 2669-2677.

[9] 石国梁. Mg-Zn-Mn系变形镁合金强化机理研究[D]. 重庆:重庆大学,2011.

[10] Zhang S Q. Quasicrystalline phase in as-cast Mg-Zn-Y-Zr alloy [J]. Materials Science and Technology, 1994, 10: 304-306.

[11] Xu D K. The influence of element Y on the mechanical properties of the as-extruded Mg-Zn-Y-Zr alloys [J]. J Alloys Comp, 2006, 426: 155-161.

[12] Padezhnova E M, Mel’nik E V, Miliyevskiy R A, et al. Investigation of the Mg-Zn-Y system [J]. Russ Metall (Metally), 1982, 4: 185-188.

[13] Luo Z P, Zhang S Q. Comment on the so-called Z-phase in magnesium alloys [J]. J Mater Sci Lett, 1993, 12(19):1490-1492.

[14] Xu D K, Tang W N, Liu L. Effect of W-phase on the mechanical properties of as-cast Mg-Zn-Y-Zr alloys [J]. J Alloys Comp, 2008, 461(1-2): 248-252.

[15] Xu D K, Tang W N, Liu L, et al. Effect of Y concentration on the microstructure and mechanical properties of as-cast Mg-Zn-Y-Zr alloys [J]. J Alloys Comp, 2007, 432: 129-134.

[16] Tahreen N, Zhang D F, Pan F S, et al. Influence of yttrium content on phase formation and strain hardening behavior of Mg-Zn-Mn magnesium alloy [J]. J Alloys Comp, 2014, 615: 424-432.

[17] Zhang H J, Zhang D F, Ma C H, et al.Improving mechanical properties and corrosion resistance of Mg6ZnMn magnesium alloy by rapid solidification [J]. Materials Letters, 2013, 92:45-48.

Effect of Y addition on the microstructure and mechanical properties of Mg-6Zn-1Mn magnesium alloy

ZHANG Hongju1,2,ZHANG Dingfei1,2,PAN Fusheng1,2,3

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400045, China;2. National Engineering Research Center for Magnesium Alloys,Chongqing University, Chongqing 400044, China;3. Chongqing Academy of Science and Technology, Chongqing 401123,China)

The microstructure and mechanical properties of Mg-6Zn-1Mn magnesium alloy with different Y content were investigated by OM, XRD and tensile testing, respectively. It was found that the phase evolution with the Y content of as-cast ZM61 magnesium alloys was α-Mg+ Mg7Zn3→α-Mg+I→α-Mg+W→α-Mg+X, which is mainly attributed to the different atomic ratio of Zn/Y. when the Y content was lower than 2%, the extruded ZM61 magnesium alloys show a high strength and good ductility due to the precipitation of fine second phase under extrusion. In addition, dimple size is larger from the fracture surface. With the incensement of Y, the second phase particles, mainly precipiting on the grain boundary, become larger, which is difficult to be crushed and refined under the hot extrusion process. Therefore, the comprehensive mechanical properties of extruded alloys decrease due to the weakening interfacial energy of the precipitates and matrix.

Mg-6Zn-1Mn magnesium alloy;Y;microstructure;mechanical property

1001-9731(2016)12-12014-05

国家重点基础研究发展计划(973计划)资助项目(2013CB632200);国家自然科学基金面上资助项目(51571040);国家自然科学基金重点资助项目(51531002)

2015-12-16

2016-03-23 通讯作者:张丁非,E-mail: zhangdingfei@cqu.edu.cn

张红菊(1982-),女,湖北荆州人,博士,从事高强镁合金的开发及加工成型。

TG146.2+2

A

10.3969/j.issn.1001-9731.2016.12.003