S类数控车刀螺钉变形量的数学模型及其有限元仿真研究

吴国明++李进东

【摘 要】数控机床的车刀的制造性能和刀片与刀杆之间的连接方式紧密相关,且通常是采用螺钉夹紧的方式。本文对钉变形量的数S类数控车刀螺学模型进行有限元仿真研究,主要是研究螺钉夹紧过程当中的结构和受力情况,通过数学建模,我们可以计算出螺钉的变形量,进而产生螺钉变形量的数学模型。这种数学模型的优点的精度高、误差小,旨在为之后数控机床的发展奠定基础。

【关键词】可转位车刀 螺钉夹紧 变形量 数学模型 Marc

机床、刀具联接系统和刀具部分组成了现代切削加工系统,因此机床可靠性、联接可靠性和刀具可靠性直接影响到加工系统的可靠性。理论上,有限元分析法可以对离心力作用下的刀具联接模型的变形量进行分析和计算,进而得到刀柄的极限可靠性转速。我们对在变进给量当中,磨损与刀具寿命之间的关系进行研究,得到了一个可靠性的数学模型,通过实验验证模型,我们知道变进给量切削可靠性要比定进给量切削的可靠性大。

本文主要对S类螺钉夹紧方式进行研究,因为其具备夹紧方式简便、节省空间的优点,且在小型切削刀具当中通常都是使用此类夹紧方式,在研究当中,我们把螺钉看做是一变截面悬臂梁模型,并进行数学建模,且模型当中存在预紧力和切削力。在分析和验证螺钉的变形量的时候可以选用MSC.marc软件作为辅助软件。

1 有限元分析

1.1 模型建立

车刀具备复杂的结构,因此,我们不能在有限元元件当中直接进行建模,所以,为了能够更简便的对车刀进行有限元分析,我们采用UG三维软件对车刀进行三维建模,车刀结构的简化处理能够让我们在进行有限元分析的计算时,所得出的结果更精确。本文当中,我们也对所用车刀进行了相应的简化处理,比如将车刀进行简化、压缩和删除一些不会对有限元计算结果产生很大影响的计算值。

MSC.marc是一个综合的有限元仿真平台,它可以识别大多数的CAD模型软件。marc当中的模型除了需要利用UG软件进行建模之外,还需要以IGES的格式进行导入,最后进行网格划分。

1.2 计算结果及分析

数控车刀在车削前受螺钉预紧力,在切削是受切削力,因此我们不仅要对车刀的预紧过程进行静力学仿真,也要对车刀的切削过程进行静力学仿真。在对其进行仿真的时候,我们可以分别对其进行以下几种力的条件设置,2000N、2500N、3000N、3500N、4000N。由以上的力的值,我们可以计算出螺钉和刀杆的应力、位移和塑性变形结果。

在螺钉和刀杆应力、挠度及塑性变形图当中,我们可以知道,当预紧力处于2000-4000N之间时,螺钉和刀杆所受的应力值比其屈服极限小,但是螺钉承受的应力要比刀杆承受的银行里要大;当预紧力处于2500N时,螺钉产生最小的应力,且车刀具备最佳的预紧效果;螺钉的预紧力一样,螺钉的应变与刀杆的应变比值为10,且会出现极小的变形量差。

2 螺钉变形量数学模型

2.1 径向截面对z轴的惯性距

SCLCR2020K09型车刀,此时的车刀处于夹紧状态,刀杆螺纹孔当中的螺钉螺纹存在偏心距,螺钉头部会由于预紧和切削两种力的产生出现变形,螺钉和刀片会在某一点相遇并产生接触,螺钉上的螺纹和刀杆上的螺纹孔出现啮合的现象,在啮合的时候会出现约束,这种约束叫做固定约束。

2.2 螺钉变形量的计算

如果螺钉在夹紧的时候会受到一个大小为F0的预紧力,1且预紧力的方向是沿x轴的负方向,那么,刀片和螺钉之间也会出现一个接触点C点,这时就会措施一个预紧力,根据叠加原理,我们对连接部分和接触部分的变形量分别进行扥洗,把图3当中螺钉变截面悬臂梁模型转化为图4当中的等效力学模型。在螺钉的连接部分,端部的分力和力偶矩,端部的夹紧力,是接触部分的等效载荷。A处、B处的得到的变形量以及A、B之间受影响得到的位移之和都是螺钉的最终变形量。

2.3 螺钉与刀片接触点C的确定

螺钉与刀片接触点C的位置确定,可以帮助我们知道公式当中的一些主要参数的值。

2.4 可转位车刀螺钉变形量有限元仿真

我们需要对车刀进行模拟,模拟的软件是Marc,模拟的步骤如下所述:第一,对车刀进行建模,采用UG软件进行建模;第二,将建模进行保存,保存的是IGES格式;第三步,网格划分,采用四面体的方式进行。以上这些步骤的最终结果是对可转位车刀的螺钉变形量进行有限元仿真,而我们主要对其进行静态有限元分析,当=5000N的时候,我们可以得出螺钉具有最大变形量,其值为,我们把这样的一个数值代进有限元分析当中,可以得出=0.026mm,我们知道螺钉是42CrMo材料,根据机械加工手册,可以准确的知道这种材料的弹性模量,将以上的这些数据带入我们之前整理的公式仿真,我们可以得出相应的运算结果,把这些运行结果进行比较,我们得出了误差值,是4%。

3 实验验证

3.1 实验条件

在进行切削实验的时候,我们使用的是HAAS-40SL型数控车床,主轴的最高转速为HT350铸铁,刀片型号为CCMW09T308,刀杆型号SCLR2020K09。

3.2 静态夹紧试验

把之前我们选取的七组不同的预紧力值代入进去,使用厚度为0.01mm塞纸查看夹紧状态,当预紧力为1500N和4500N时,刀片底面和刀槽之间的缝隙能够容纳纸片塞进去,预紧力太小,让塞纸得以进入;而预紧力过大,则会导致刀片翘起。当预紧力处于2000、2500、3000、3500、4000N的时候,刀片底面和刀槽之间就会出现最佳的夹紧效果,因此就不能把塞纸放进去。

3.3 试验结果与分析

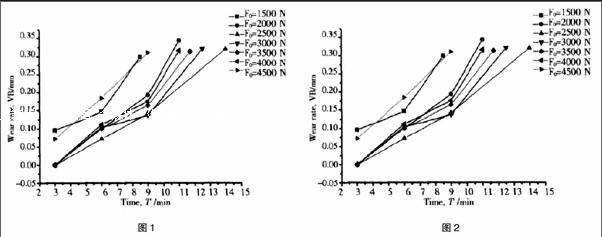

我们每3分钟就对刀片的磨损情况进行一次测量,这是为了能够更清晰的知道刀片的磨损和寿命情况。不同的预紧力产生的刀片的磨损情况,针对这几组预紧力产生的刀片的磨损情况,我们由下图1曲线来表示。

而由七组不同的预紧力产生的刀片的寿命情况,我们由下图2曲线表示。

当切削进行到第3分钟的时候,我们可以发现,每一组预紧力都不会导致刀片出现显著的磨损,更不会产生积屑瘤,持续进行到第6分钟,前刀面都会产生积屑瘤,但积屑瘤的面积都不大,也没有出现明显的差异,但后刀面之间的磨损差异就比较大了,持续进行到第9分钟,刀片就出现了失效的情况。

4 结语

(1)在对螺钉变形量进行建模的时候,我们详细的讲述了螺钉变形量的建模过程,并且,由此建立了一个螺钉变形量的新数学建模。

(2)本文当中对螺钉变形量的数学建模所得出的误差值较小,与传统简化模型相比,我们至少把误差减小了两倍。

(3)在车刀的零件组成当中,螺钉提供夹紧力,且最容易失效,因此,为了数控机床的安全使用,我们需要在车削加工和设计当中着重考虑螺钉的预紧力。

(4)我们利用UG软件对数控车刀经常三维建模的同时也对其实施有限元分析,让不同的预紧力呈现出螺钉和刀杆之间的应力、应变和变形量,从而知道在什么样的情况下他们之前的变化幅度。

(5)通过车削试验,我们知道螺钉最佳的预紧力范围是2500-3000N之间,在这个预紧力的作用下,刀片的寿命最长,并且刀片产生的磨损也最小。

参考文献:

[1]韦清芳.螺钊预紧力刘精密零件装配变形的影响[J].机械设计与制造,2013.O5:216-21 R.

[2]杨俊茹,李兆前,刘战强,等.刘机夹可转位车刀的夹紧可靠性研究[J].工具技术,2003. 06:3-5.

[3]彭旭东,康玉茹,孟祥恺,等.核主泵用流体静压型机械密封性能的以下因素研究[J].机械工程学报,2012.17:83-90.