基于涡轮叶片修复的电解修型非加工面保护工艺

刘为东,罗 震,敖三三,谈 辉

(1 天津大学 材料科学与工程学院,天津 300072;2天津大学 天津市现代连接技术重点实验室,天津 300072)

基于涡轮叶片修复的电解修型非加工面保护工艺

刘为东1,2,罗 震1,2,敖三三1,2,谈 辉1,2

(1 天津大学 材料科学与工程学院,天津 300072;2天津大学 天津市现代连接技术重点实验室,天津 300072)

(1 School of Materials Science and Engineering, Tianjin University,

Tianjin 300072, China; 2 Tianjin Key Laboratory of Advanced Joining

为提高民用客机涡轮叶片修复效率,对叶片修复工艺链中电解修型非加工面保护工艺进行了研究。通过建立电场的数学模型,对叶片表面电流密度分布进行数值计算,研究修型规律,并以此分析传统电解修型工艺的缺陷形成机理。提出了牺牲层工艺保护非加工面,并建立实验系统,对堆焊修复后的TC4叶片进行电解修型。结果表明:直接修型、绝缘层保护两种传统工艺将分别形成杂散腐蚀和“台阶”缺陷;采用牺牲层工艺,单组叶片修型时间60s,修型后的叶片精度较高,表面粗糙度Ra≤0.6μm,具有较好重复性,满足设计要求。

叶片叶尖;修复;电解加工;数值计算;牺牲层工艺

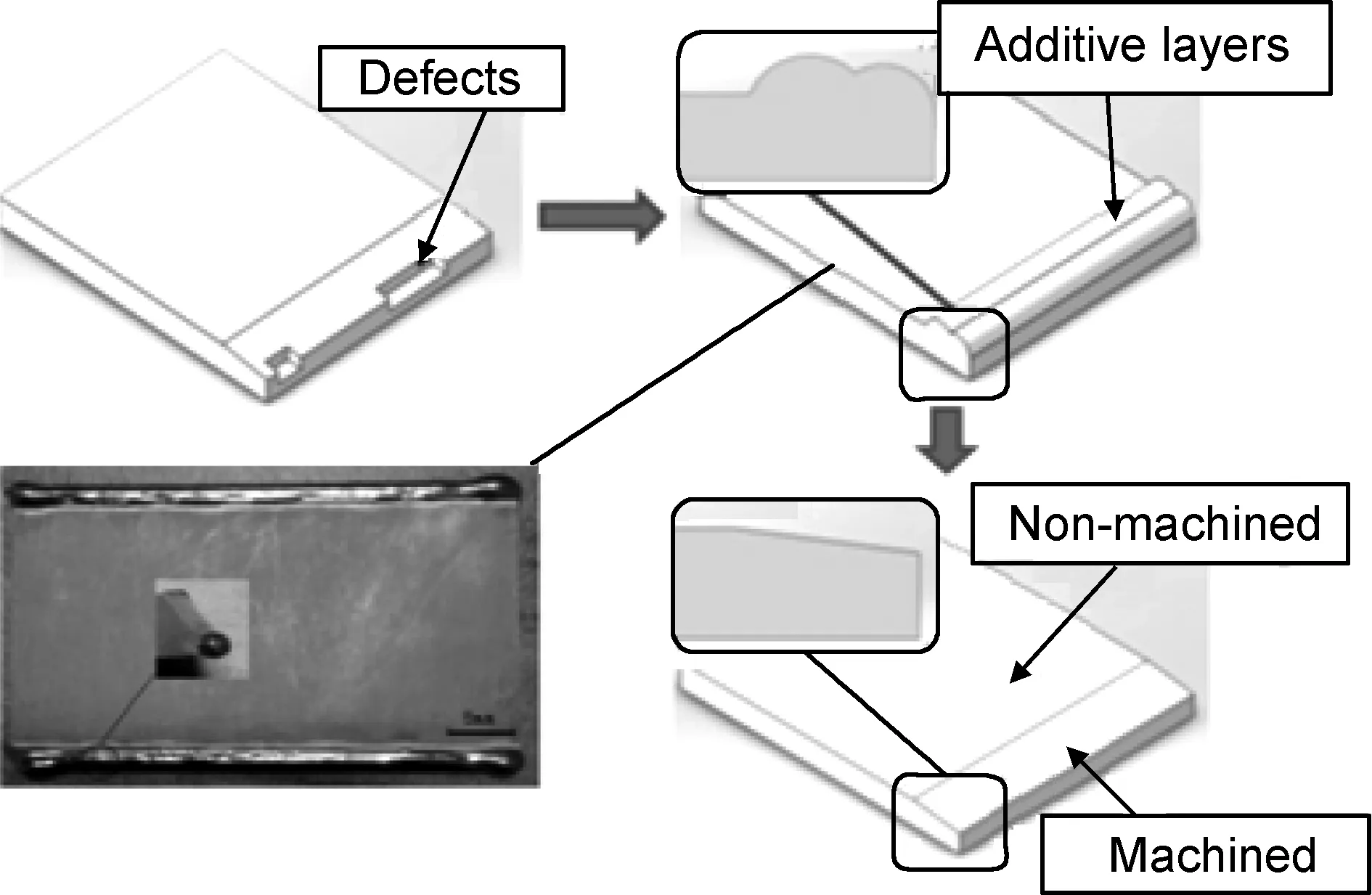

工作中的航空发动机叶片不仅要承受高温,还受到高转速下高压腐蚀性燃气的冲击,极易形成缺陷,必须及时修复以保障其运行安全[1]。受损叶片经堆焊填补缺陷后,具有粗糙的堆焊层形貌特征[2],需修型以恢复其原始尺寸,因此叶片修复工艺链主要包括堆焊与修型两大步骤[3],如图1所示。前人对堆焊技术进行了大量研究[4-6],而关于后期修型技术的研究,集中于对目前采用的机械磨削设备与工艺改进。采用机械磨削对叶片修型,存在刀具损耗大、易造成表面烧伤、残余应力过大、生产效率低等问题[7]。随着航空维修业对效率、成本的追求,磨削修型已难以满足叶片修复的需求[3]。

电解加工作为非接触加工技术,不存在机械加工中的切削力和切削热、电火花加工中的热影响,具有加工效率高等优点[8-11]。电解加工已被用于叶片制造,具有极高效率与可用精度[3,12]。电解加工用于叶片修复中的修型,具有提高修复效率的潜力。

图1 叶片修复工艺链

与叶片制造不同,叶片修复仅在缺陷区进行,修复后的叶片不仅要求消除缺陷,而且非加工面需保持原始精度。钛合金是常见的叶片材料,其电解工艺规律特殊,加工中易出现定域性差、杂散腐蚀严重等问题[12]。传统的直接修型工艺中,非加工面暴露在电解液中,受杂散电流作用[13],易形成杂散腐蚀,影响非加工面质量,劣化修复精度。

为提高精度,前人研究了非线性特性电解液、辅助阳极、高频低脉宽电源等工艺[10]。虽然上述工艺能够减弱分散电流影响,但是无法完全消除杂散腐蚀,难以满足叶片修复的精度要求。绝缘层工艺通过隔离非加工面与电解液,可完全防止杂散腐蚀。但是绝缘层的隔离作用,将造成修型区与绝缘区电流密度的差异较大,进而导致修型区与绝缘区的加工量差异较大,在交界处产生“台阶”状缺陷。

图2 牺牲层工艺示意图

可见,必须综合考虑杂散电流隔离与交界处电流密度分布特征,发挥两种工艺的优势。因此,本研究提出牺牲层工艺。如图2所示,钛合金薄层作为牺牲层,安装于非加工面上。牺牲层具有保护层与阳极的双重作用,既作为保护层,隔离杂散电流,防止杂腐;又作为阳极,与堆焊层同时被蚀除,防止“台阶”缺陷。在本研究中,基于电场的数值计算,分析了牺牲层工艺的可行性,并通过实验验证了牺牲层工艺的加工精度、表面粗糙度与可靠性。

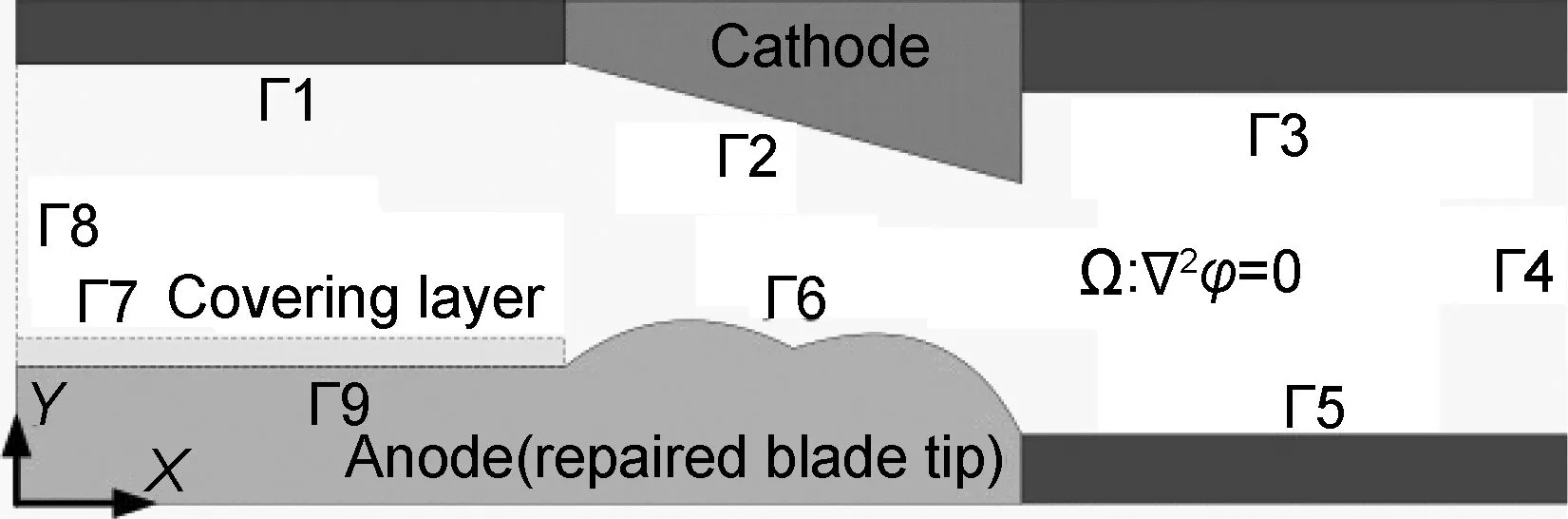

1 电场有限元分析

为分析牺牲层工艺的可行性,对叶尖表面电流密度分布进行数值计算,2D模型结构如图3所示。在模型中按照表1的规律定义Γ1~Γ9边界,可以实现直接修型、绝缘层与牺牲层3种工艺的数值计算。

图3 仿真模型

其中,Γ表示几何模型边界,Ω表示加工间隙电解液区域。

表1 边界条件设定

Table 1 Boundary conditions setting

BoundaryProcessingmodeDirectlyshapingInsulatedlayerSacrificiallayerAnodeΓ6,Γ9Γ6Γ6,Γ7CathodeΓ2Γ2Γ2InsulatedΓ1,Γ3,Γ4,Γ5,Γ8Γ1,Γ3,Γ4,Γ5,Γ7,Γ8Γ1,Γ3,Γ9,Γ4,Γ5,Γ8

数值计算中,采用如下数学模型[14],

2φ=0

(1)

阳极边界:

(2)

阴极边界:

φc=0

(3)

钛合金电解工艺规律特殊,仅当电流密度达到阈值,材料才能均匀蚀除,形成平整表面。上述特征与钛合金极化过程密切相关,但是描述极化的Bulter-Volmer方程中的i0等参数在当前的研究中难以获得[16]。为拟合钛合金电解特征,本研究引入阶跃函数keff。从物理量角度,可认为keff为钛合金在电解加工实验中的近似电流效率。

(4)

(5)

式(1)~(5)中,φ为电场各点电位,vn为阳极表面法向电解速率,M为质量分数,ρ为钛合金密度,n为参与反应电子数,F为法拉第常数,iloc为阳极表面法向电流密度,n为阳极表面法向量,η为电流效率,κ为电解液电导率。

通过式(1)~(5),利用COMSOL软件求解,即可获得3种工艺的计算结果,为了便于分析,计算结果表示为加工间隙电流线分布与阳极表面电流密度分布曲线。

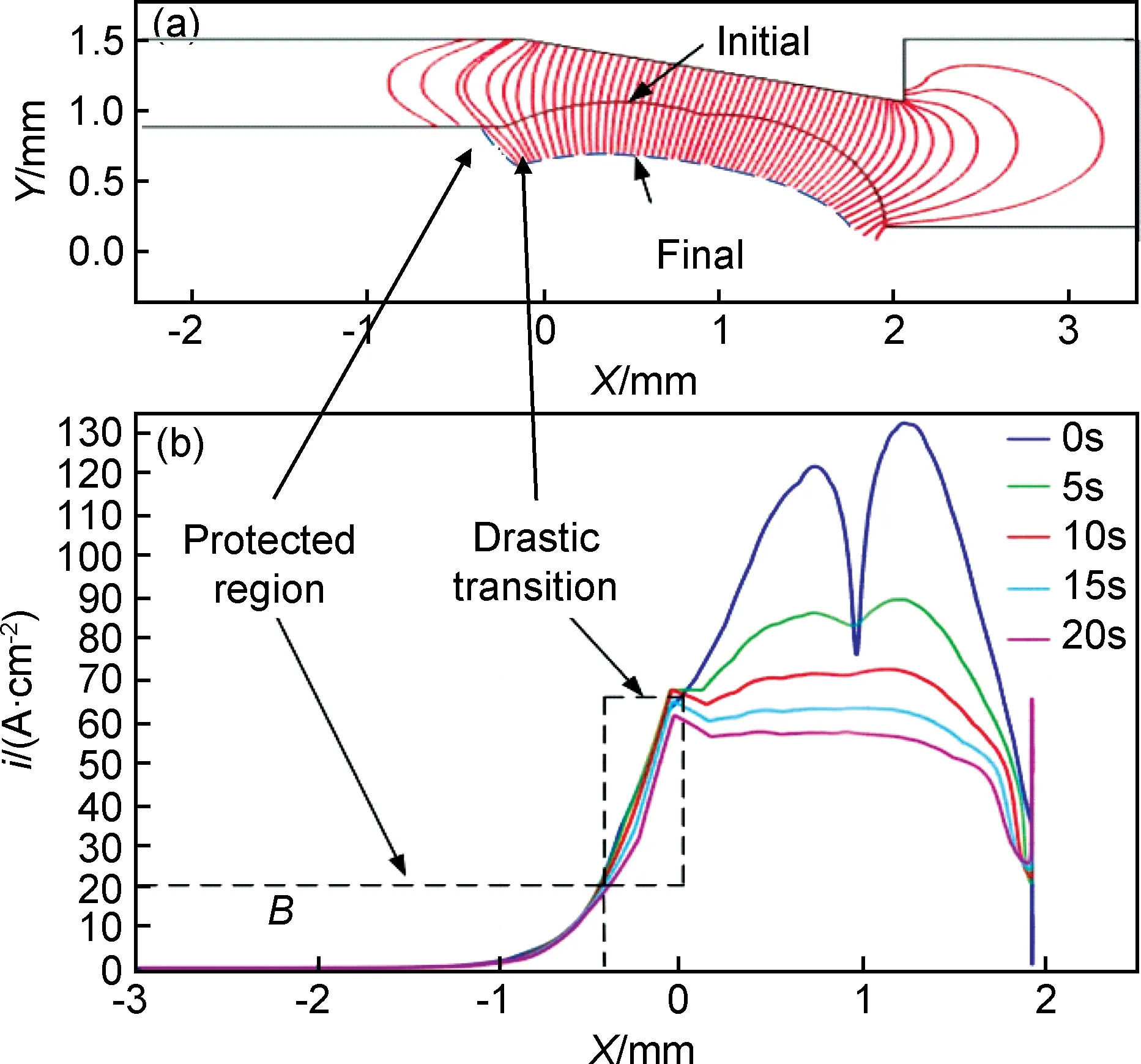

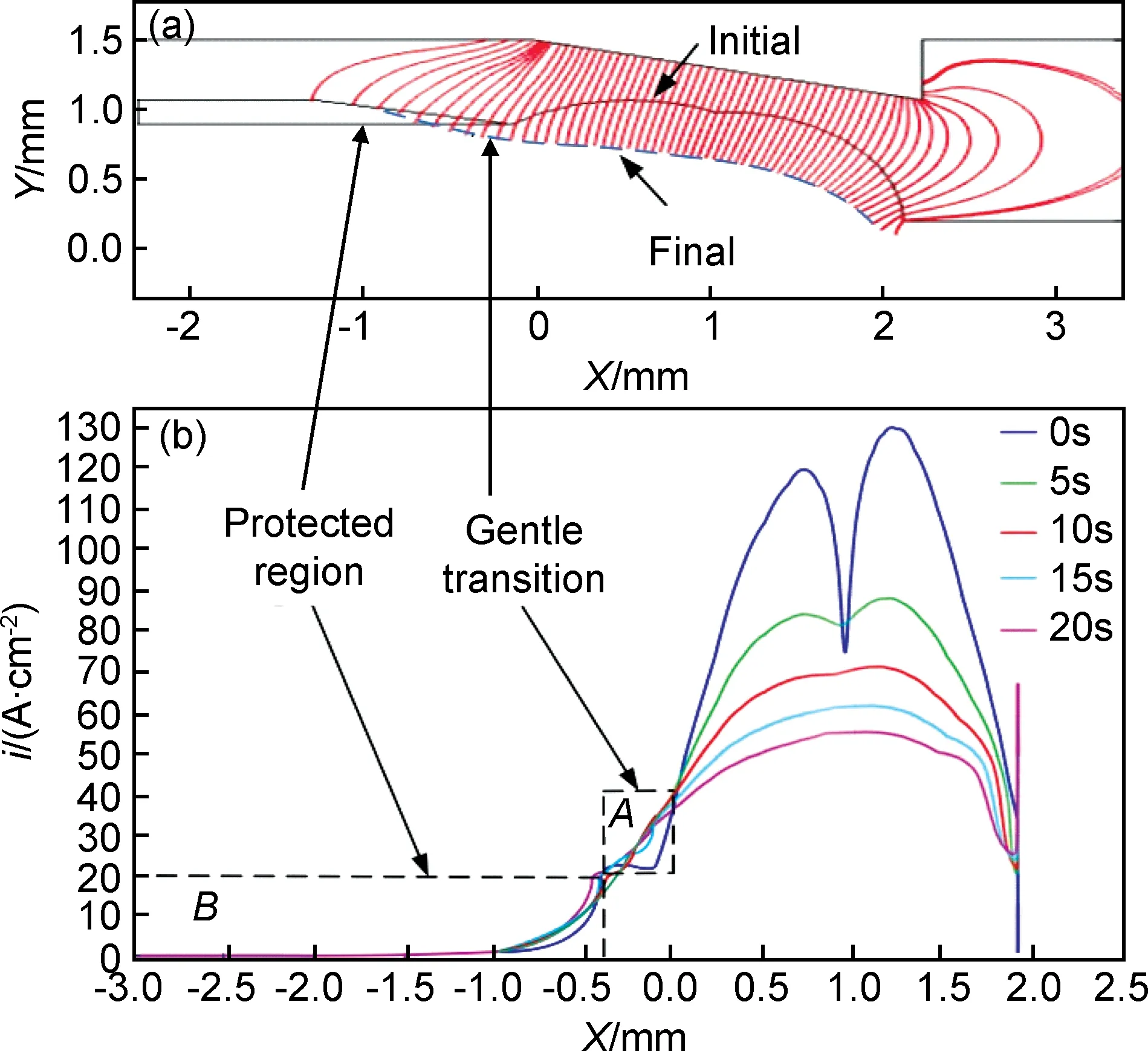

如图4(a)所示,直接修型定域性差,作用于非加工面的分散电流造成杂散腐蚀,难以通过间接工艺彻底消除。阳极表面电流密度如图4(b)所示,可见杂散电流密度小于阈值(20A/cm2),无法均匀去除钛合金,而使得材料中耐蚀差的α相先蚀除[3],形成聚集的腐蚀坑,劣化表面质量。

图4 直接加工工艺 (a)电流线分布;(b)电流密度分布

图5 绝缘层工艺 (a)电流线分布;(b)电流密度分布

如图5所示,绝缘层工艺中,通过绝缘层隔离,分散电流无法作用于非加工面,有效避免杂散腐蚀。但是,非加工区与修型区的交界处出现“台阶”缺陷。电解加工作为电化学加工技术,电流密度与加工速度成正比。绝缘层工艺中,非加工面电流密度为0,修型面电流密度急剧上升至70A/cm2,导致非加工面与修型面的加工量差异较大,造成最终的“台阶”状形貌;直接修型工艺中,交界处电流密度平缓增加,形成平缓叶尖外形。

通过上述分析可见,理想电流密度分布应由图4中A段与图5中B段组成。数值计算结果显示,如图6所示,牺牲层工艺的电流密度分布正符合此特征。牺牲层与叶片同为钛合金,将其视为整体,即与直接修型工艺相同,形成坡度平缓叶尖形貌;同时,牺牲层亦能隔离杂散电流,完全防止杂散腐蚀。故牺牲层工艺理论上能显著提高叶尖修型的精度。

图6 牺牲层工艺 (a)电流线分布;(b)电流密度分布

2 实验验证

为验证前文的分析与计算,证明牺牲层工艺的可行性。建立实验系统,对3种工艺进行了对比性实验。

2.1 实验系统

实验中采用自制三轴联动卧式电解加工系统,见图7。该系统配有40kHz的脉冲电源,输出电压为0~24V,最大输出电流为2000A,具有短路保护控制功能。电源系统、电解液系统与机床系统集成控制,可实现电压、电流、电解液压力等参数的自动控制及信号采集。

图7 实验系统 (a)机床系统;(b)电解液系统

根据叶尖电解修型的需求,设计阴极系统,如图8所示。其中,工具形状按照cosθ法设计[16];为得到均匀的流场分布,设计了侧向供液阴极流道。叶片模型采用板边微弧堆焊后的TC4钛合金薄板(50mm×30mm×2mm),如图1所示。

图8 阴极系统

2.2 实验方法

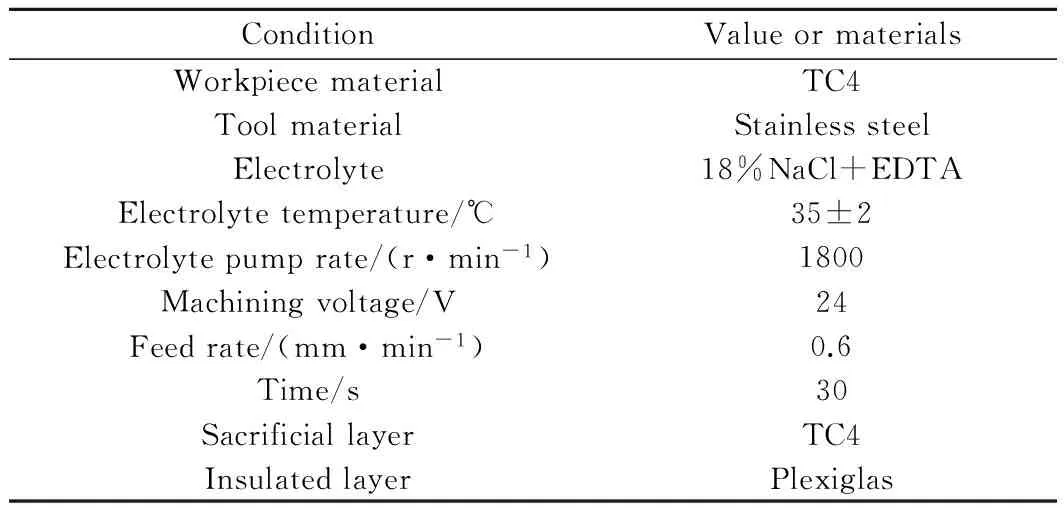

根据TC4钛合金的电解加工特性,实验中采用前期研究中获得的优化工艺条件,如表2所示。

表2 实验条件

Table 2 Experimental conditions

ConditionValueormaterialsWorkpiecematerialTC4ToolmaterialStainlesssteelElectrolyte18%NaCl+EDTAElectrolytetemperature/℃35±2Electrolytepumprate/(r·min-1)1800Machiningvoltage/V24Feedrate/(mm·min-1)0.6Time/s30SacrificiallayerTC4InsulatedlayerPlexiglas

为精确评价不同工艺的修型效果,利用DVM5000 HD三维显微镜观察叶尖表面局部形貌,并摄取牺牲层工艺修型后的叶尖二维轮廓。此外,为保证牺牲层工艺的可靠性,连续对6组叶尖试样的两侧分别进行修型,采用SZX12型显微镜观察微观形貌。同时,通过Form Talysurf粗糙度仪测量修型面与非加工面粗糙度。

3 结果与讨论

3.1 3种工艺修型效果

3种工艺修型效果如图9所示,直接修型中非加工面出现了杂散腐蚀现象;对于绝缘层工艺,交界处形成“台阶”缺陷,影响流场分布,形成流纹。与上述传统工艺相比,牺牲层工艺防止了缺陷产生,得到精度较高的修型效果。

图9 修型后叶尖的宏观形貌 (a)直接修型工艺; (b)绝缘层工艺;(c)牺牲层工艺

3.2 采用牺牲层工艺修型的叶片形貌

如图10所示,摄取XOZ,YOZ截面的二维轮廓。可见,XOZ截面轮廓与仿真结果相同,无“台阶”、杂散腐蚀缺陷;YOZ截面轮廓较平直,可见牺牲层设计合理,电解修型过程稳定。

图10 牺牲层工艺叶尖局部三维表面形貌

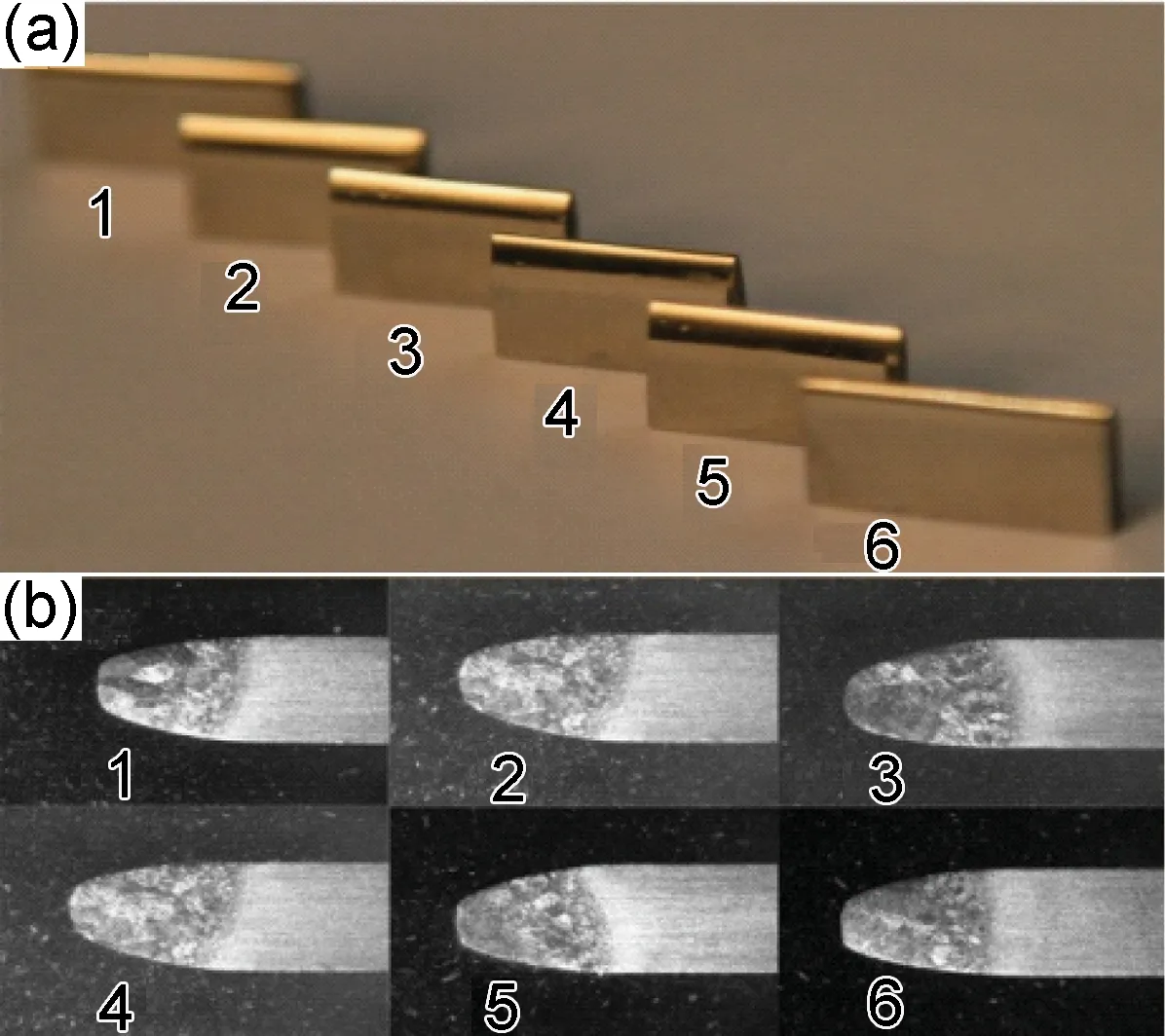

为验证牺牲层工艺的可靠性,连续对6组叶尖试样的两侧分别进行修型,加工过程稳定,每组修型时间为60s,加工出的试样如图11(a)所示。叶尖截面如图11(b)所示, 6组实验结果相对误差较小,可见牺牲层工艺具有较好的重复精度与可靠性,为叶尖进一步的精加工创造了条件。

为精确评价牺牲层工艺修型后的表面精度,如12所示,对A非加工面、B交界处与C修型面三个典型区域截面的微观形貌观察,可见典型截面表层无影响层,非加工面仍保持原有精度,交界处过渡平缓,满足叶片形状要求。如图13所示,非加工面与修型面的表面微观形貌较平整、无明显腐蚀缺陷,且形成耐腐蚀的氧化薄层,具有较好的表面质量。

图11 牺牲层工艺连续实验结果 (a)加工后叶片形貌;(b)对应截面形貌

图12 典型截面微观形貌 (a)典型区域;(b)微观形貌

图13 表面微观形貌 (a)非加工面;(b)修型面

图14 表面粗糙度 (a)修型面;(b)非加工面

牺牲层工艺修型后的粗糙度如图14所示,其中修型面粗糙度为Ra=0.488μm,非加工面粗糙度Ra=0.283μm,表面质量具有较高精度,满足设计要求[3]。

4 结论

(1) 基于堆焊叶尖的电解修型,通过直接修型、辅助绝缘层和辅助牺牲层3种非加工面保护工艺实验结果对比,结合数值计算结果,验证了采用辅助牺牲层工艺,具有优化加工精度的作用。

(2)通过数值分析与实验结果对比,验证了引入keff以拟合钛合金的电解加工特性,有较好的准确性。

(3)数值计算表明:直接修型工艺形成杂散腐蚀的原因是电流的分散;绝缘层工艺形成 “台阶”缺陷的原因是交界处电流密度的突变;牺牲层工艺既隔绝杂散电流又形成平缓电流密度过渡,能得到良好的修型效果。

(4)实验结果表明:采用牺牲层工艺对堆焊叶尖电解修型,单组叶片的修型时间60s,提高效率的同时具有良好的可靠性;此外,修型后的叶尖形状精度较高,表面粗糙度Ra≤0.6μm,满足叶尖修型的要求。

[1] 蒋娟萍,梁工谦,张树娟. 面向主动再制造的航空发动机涡轮叶片需求分析研究[J]. 航空制造技术, 2014, (1):118-121.

JIANG J P, LIANG G Q, ZHANG S J. Research on requirement analysis of aeroengine turbine blade for active manufacturing[J]. Aeronautical Manufacturing Technology, 2014, (1):118-121.

[2] KRUTH J P, LEVY G, KLOCKE F. Consolidation phenomena in laser and power-bed based layered manufacturing[J]. CIRP Annals, 2007, 56(2):730-759.

[3] KLOCKE F, KRUTH J P. Turbomachinery component manufacture by application of electrochemical, electro-physical and photonic processes[J]. CIRP Annals Manufacturing Technology, 2014, 63(2):703-726.

[4] 徐健, 于萍. 高压涡轮叶片叶尖裂纹激光焊修复研究[J].航空发动机, 2014, (8):79-83.

XU J, YU P. Study on an aeroengine high pressure turbine blade tip cracks repairing by laser welding technology[J]. Aeroengine, 2014, (8):79-83.

[5] 刘业胜,韩品连. 金属材料激光增材制造技术及在航空发动机上的应用[J].航空制造技术, 2014, (1):62-67.

LIU Y S, HAN P L. Development of laser additive manufacturing with metallic material and its application in aviation engines[J]. Aeronautical Manufacturing Technology, 2014, (1):62-67.

[6] BI G, GASSER A. Restoration of nickel-based turbine blade knife-edges with controlled laser aided additive manufacturing[J]. Physics Procedia, 2011, 12(1):402-409.

[7] KLOCLE F, ZEIS M, KLINK A, et al. Technological and economical comparison of roughing strategies via milling, EDM and ECM for titanium and nickel-based blisks[J]. Procedia CIRP, 2012, 2(3):98-101.

[8] McGEOUGH J A. Principle of Electrochemical Machining[M]. London: Chapman and Hall Ltd, 1974.

[9] RAJURLAR K P, ZHU D, MCGEOUGH J A, et al. New development in electro-chemical machining[J].CIRP Annals Manufacturing Technology, 1999, 48(2): 567-579.

[10] RAJURLAR K P, SUNDARAM M M, MALSHE R. Review of electrochemical and electrodischarge machining[J]. Procedia CIRP, 2013, 6(8):13-26.

[11] ALEXANDRE S, ATANAS I. Recent developments and research challenges in electrochemical micromachining[J]. International Journal of Advanced Manufacturing Technology, 2013, 69:563-581.

[12] 徐正扬. 发动机叶片精密电解加工关键技术研究[D].南京:南京航空航天大学, 2008.

XU Z Y. Research on key technology of precision electrochemical machining of engine blade[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[13] 张美丽,朱荻,徐正扬. 钛合金TC4电解加工表面质量的实验研究[J]. 电加工与模具, 2007, (1):27-30.

ZHANG M L, ZHU D, XU Z Y. Research on surface quality of TC4 titanium alloy in electrochemical machining[J]. Electromaching and Mould, 2007,(1): 27-30.

[14] ZHU D, WANG K, YANG J, et al. Improvement of electrochemical machining accuracy by using dual pole tool[J]. Journal of Materials Processing Technology, 2002, 129(1):15-18.

[15] KLOCLE F, ZEIS M, KLINK A, et al. Modeling and simulation of the electrochemical machining (ECM) material removal process for the manufacture of aero engine components[J]. Procedia CIRP, 2013, 8:265-270.

[16] ZHU D, WANG K, YANG J. Design of electrode profile in electrochemical manufacturing process[J]. CIRP Annals Manufacturing Technology, 2003, 52 (1):169-172.

--------------------●

Non-machined Surface Protection Process of Electrochemical Machining Based on Repaired Turbine Blade

LIU Wei-dong1,2,LUO Zhen1,2,AO San-san1,2,TAN Hui1,2

Technology, Tianjin University, Tianjin 300072, China)

In order to improve the efficiency of turbine blade repairing, protection processes of non-machined surface in Electrochemical Machining (ECM) based on blade repairing were studied. Mathematical model of electric field was developed to obtain current density distribution on anode surface, and to study the repairing principle and consequently analyze the defects forming mechanism by conventional electrolytic repair process. Sacrificial layer process was proposed to protect the non-machined surface in this work and an experimental system was developed to shape overlay welded TC4 blades. The results show that directly shaping process and insulated layer process produce stray dissolution and “stair” defects respectively,while sacrificial layer process achieves acceptable machining performance. With shaping time of 60s, the efficiency is improved; shaped blades have higher precision and surface roughness isRa≤0.6μm, and with higher repeatability, the design requirements can be met.

blade tip;repairing;electrochemical machining (ECM);numerical calculation;sacrificial layer process

10.11868/j.issn.1001-4381.2016.11.003

TG662

A

1001-4381(2016)11-0016-06

国家自然科学基金面上项目(51275342);中国博士后面上项目资助(2013M541175)

2015-02-02;

2016-04-05

罗震(1967—),男,教授,博士,研究方向为焊接、特种加工,联系地址:天津大学材料科学与工程学院(300072),E-mail: lz_tju@163.com