数字化装配结构设计向导的开发与应用研究

程 浩,高云霞,韩 笑,花 剑(上海航天控制技术研究所,上海市闵行区201109)

数字化装配结构设计向导的开发与应用研究

程 浩,高云霞,韩 笑,花 剑(上海航天控制技术研究所,上海市闵行区201109)

装配作为制造过程中形成产品的重要环节之一,其质量直接影响了产品性能,大量资料表明,工业化国家产品生产过程中有超过30%的人力在从事与装配有关的活动,可见装配问题是产品成本居高不下的重要原因。数字化装配设计技术是虚拟设计领域中的一项关键技术,当前已成为研究的热点。鉴于此,本文从不同角度针对数字化装配结构设计向导的开发与应用展开分析。

数字化;装配结构设计向导;开发

数字化装配设计技术是虚拟设计、敏感设计领域的关键技术之一,近年来受到了学术与工业界人士的极大关注。结构设计是整个数字化装配设计过程中非常关键的一环,目前已经成为人们研究及关注的焦点。但是在数字化装配结构设计中,通用平台中的数字化装配结构设计方法,其应用过于分散,无法将经验与知识合理应用到设计工作中,因此产品开发与改进速度非常慢。

1 数字化装配设计流程

数字化装配设计是一项非常复杂的活动,涉及到功能、性能分析及概念设计等环节,数字化装配结构设计作为数字化装配设计中的重要环节之一,是一个从抽象装配方案发展到具体化的过程。常用的数字化装配设计方法有两种,分别为自底向上和自顶向下设计方法。

1.1 自底向上设计方法

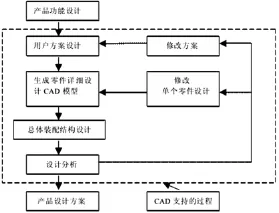

这种设计方法是传统CAD软件中常用的一种方法,其主要思路在于先对不同零部件进行详细设计,然后通过对约束条件的利用将需要配合的零部件进行装配,所以在模型装配的过程中应该对零件进行干涉检查,并及时消除最初设计中存在的不匹配问题。例如:零件与零件之间产生干涉、零件不能装配等问题(如图1所示)。从图中可以看出,这种设计方法缺乏对全局的考虑,设计过程中有很多重复工作,从零件设计一直到总体装配设计,并不支持由概念到全局的详细设计,过程中信息传递不通畅,尤其是部件之间装配关系很难实现完整的描述。但是其优点主要在于操作方便,目前CAD系统普遍支持。

图1 自底向上设计流程图

1.2 自顶向下设计方法

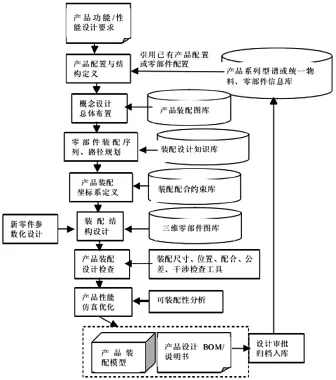

这种设计方法的出发点在产品的功能要求上,结合产品的性能要求确定产品整体布局及装配方案,然后展开零部件的装配设计,最后进行干涉检查分析,实现产品的最优化设计(流程图如图2)。①应明确设计要求,对产品设计功能、结构等加以分析,理解产品的设计要求和设计思路;②产品配置与结构定义,查找可以借鉴的平台,定义新产品设计,明确零部件库中哪些零部件可以直接使用,哪些需要进行全新设计;③产品概念设计;④产品装配序列及路径规划;⑤产品装配坐标系定义;⑥装配结构设计;⑦产品装配设计检查;⑧产品性能仿真分析;⑨产品设计输出。

图2 自顶向下设计流程图

2 数字化装配结构设计向导设计与实现

2.1 数字化装配结构设计向导总体设计

本次开发的数字化装配结构设计向导,从总体上可以分成交互式用户界面层、应用模块层及支撑环境层三个层次。在这个框架中,交互式用户界面位于最顶端,用户通过交互式用户界面实现与向导的交互,并完成结构设计;应用模块位于中间,是为了完成结构设计开发出来的功能模块;支撑环境层位于最底层,是为了实现结构设计,满足设计需要的支撑模块,其中还包括静态干涉检查、UG软件装配等模块。

2.2 数字化装配结构设计向导的实现

数字化装配结构设计向导是产品快速设计系统中的子模块,主要利用VC++6.0系统工具来实现对话框的调用,同时利用专用数据库接口技术开发出一条完全集成于UG的子模块。向导在实现过程中,利用VC++6.0系统空间设计对话框,并利用UG/Open API和C++函数来说实现对话框中不同空间的功能,经过链接编译以后生成动态链接dll文件,利用Menu Script功能模块来实现UC软件系统菜单的编辑和修改,最后通过菜单中的actions语句,使UG菜单和dll文件的无缝集成得到实现。同时,在菜单与对话框集成实现过程中,利用菜单激发应用方式,实现cpp文件中生命激活应用的列表结构,程序编译链接以后,只要点击“装配结构设计向导”菜单按钮,就可以激发出对话框界面。

3 数字化装配结构设计向导应用实例

飞机制造工作是一项周期性的工作,尤其是对于装配工作来说,不仅工作量非常大,运转周期也比较长,操作非常复杂。为了提高装配效率,需要对相关设计工作进行优化。从当前飞机制造现状来看,数字化装配结构设计向导成为飞机装配工作的主要发展趋势,数字化技术为飞机装配工作提供了良好的技术支持,数字化装配不再受到设计制造技术的束缚。

3.1 相关设计要素分析

基于数字化装配结构设计的飞机设计,首先应有效选择装配位点,针对装配位点展开有针对性的设计,使装配制造环节的工作量得到控制,有效提升零部件的性能,使零部件外形和设计目标相一致。因为数字化装配方式和手工方式差异较大,利用数字化装配方式进行操作时,需要利用自动化方法进行,合理校正基准孔,促进飞机装配率及精度的提升。因为飞机分离面可以分成设计和工艺分离两部分,所以在装配过程中应充分结合实际需求,对分离面展开细致规划,这样分离面操作才能更加规范、便捷。装配过程中应注意力学变化的考虑,如果利用不同方式进行连接,应利用不同的方法测定基准,还要合理把握不同制造工具的设计要求,保证设计和相关标准相匹配。

3.2 飞机转向器的类型

转向器是转向系中最为重要的部件,其作用在于增大转向盘传到转向传动机构的力及转变力的传递方向。驾驶员利用转向器可以对较大的转向力进行控制,性能上来看是非常可靠、安全的。转动方向盘时,转向器可以结合方向盘的转动比例来输送油量,转向器在应用过程中具有操作灵活、结构轻便、安全可靠等一系列优点,可以利用很小的力矩进行连续无极控制转动,对回路及主机进行控制。转向器的类型非常多,按照助力形式可以分成液压动力式、气压动力式、电动助力式等种类。

3.3 向导在转向器数字化装配结构设计中的应用

从助力式转向器的工作原理中可以看出,转向器在工作中将转阀受油压转化为活塞的运动,该转化过程主要利用齿轮齿条传动来完成。装配转向器时,阀芯和齿轮主要利用轴套和销连接在一起,活塞和齿条利用活塞矩形油封、活塞挡圈连接在一起,在受到油压所用转动力矩以后,阀芯将力矩传到齿轮上,然后通过齿轮齿条的啮合,活塞做直线运动,产生转向助力,通过这种方式达到转向的目的。可见,在设计转向器结构时,齿轮齿条结构设计起到了非常关键的作用,其传动性能好坏直接影响了转向器性能的优劣。

4 结语

综上所述,在装配设计中数字化装配结构设计是非常重要的环节,本文主要对装配结构设计方法进行了简单分析,然后结合具体实例分析了数字化装配结构设计向导开发与实现。本项目中结合飞机转向器的应用,具体阐述了转向器的类型,结合液压助力式转向器中齿轮齿条的装配结构设计,针对数字化装配结构设计向导的应用进行了简单的说明,充分验证了向导在设计工作中的价值。

[1]周高明,郭连水.导弹总体结构设计主模型技术的研究与实现[J].机械工程师,2011(2):35~38.

[2]王彦超,褚学宁,储德新,孙习武,王闻杰,郭立杰.基于Vis-Mockup的空间对接机构数字化装配系统开发[J].机械设计与制造,2011(10):184~186.

[3]董 亮,余剑峰,李 原,王延平,张 杰.3D环境下飞机装配工艺规划与仿真一体化模型[J].计算机集成制造系统,2012(6):1158~1167.

[4]周锦佳,陈 旭,张 斌,杨 诚.面向数字样机的知识获取技术及知识工程系统的研究[J].现代制造工程,2009(7):103~106+134.

[5]南风强,刘婷婷,张友良,汪惠芬,张林林.网络协同数字化预装配系统中的协同技术研究[J].系统仿真学报,2008(23):6418~6423.

TH163

A

2095-2066(2016)05-0222-02

2016-2-1

程 浩(1988-),男,助理工程师,硕士,主要从事工艺工作。