基于机器视觉的螺纹缺陷检测方法

张银玲,沈永良,张梦营

(黑龙江大学 电子工程学院,哈尔滨 150080)

基于机器视觉的螺纹缺陷检测方法

张银玲,沈永良*,张梦营

(黑龙江大学 电子工程学院,哈尔滨 150080)

针对目前螺纹缺陷检测方法效率低,在线检测较难实现等问题,提出了一种基于机器视觉的螺纹缺陷检测方法。通过工业CCD相机来采集螺纹的缺陷图像,对图像进行灰度化、增强、二值化和去噪处理。去噪方法选择的是数学形态学运算。数学形态学的腐蚀、膨胀、开运算和闭运算操作能够有效地保留螺纹形状特性,并且有效地保留螺纹的边缘信息。通过投影的方式定位螺纹主要部位,将螺纹的顶部和底部去掉,减少误操作。该算法通过使用减法运算定位螺纹的缺陷,从而检测出螺纹缺陷位置。实验结果表明,该算法具有较强的识别和检测缺陷的能力,满足了基本的设计需求。

螺纹;缺陷检测;机器视觉;形态学去噪;投影;减法

螺纹是重要的工业紧固连接零件,在传动、传接和紧固中起着不可替代的作用,这就要求机械制造业提高螺纹的生产质量。传统的螺纹检测主要是基于人工接触测量,主要的测量参数有:螺纹的牙型半角、螺距、螺纹升角、螺纹高度、大径、中经和小径[1],这种方法不仅耗时耗力,而且工作效率低,检测精度低,并且容易导致螺纹的磨损。不同于传统的检测技术[2],介入工业相机CCD来获取螺纹图像,经过边缘检测等识别出螺纹边缘,用数学的方法测量出螺纹的参数来确定螺纹是否存在缺陷,这种方法即使涉猎到机器视觉但仍然是效率低,检测过程复杂。利用计算机控制伺服电机操作[3],使测量探头与油套管的螺纹进行相对运动,从而完成油套管螺纹的检测工作,它可以精确地得到要检测的螺纹数据,但是在该项技术中并不能确定螺纹的哪部分存在缺陷。应用机器视觉来检测螺纹参数,同时使用改进的遗传神经网络算法来加速检测速率,但检测完毕还要人眼定位螺纹缺陷[4-5]。综上,本文检测方法,不仅可定位出螺纹缺陷,同时也可提高检测效率。

采用基于机器视觉的螺纹缺陷检测方法,利用CCD摄像机采集螺纹图像,使用数学形态学方法去噪螺纹图像,并且以MATLAB为平台[6],实现图像数据采集、螺纹缺陷的提取及识别等功能,能够有效地检测出缺陷螺纹。

1 检测系统设计

图1 螺纹缺陷检测系统流程Fig.1 Thread defect detection system flow

首先螺丝通过进料系统由进料轨道送到高速旋转的分度盘上,将平行光打在待检测的螺纹零件上,使其外轮廓投影在摄像机成像区域范围内,然后CCD摄像机对图像进行采集。主机控制进料,并且触发摄像机采集螺纹图像。驱动电路作用下的摄像机,输出测量的螺纹轮廓信息的脉冲序列[7]。脉冲序列由信号处理电路处理之后,输入到计算机,通过相应的软件进行处理和分析,得到的检测结果用以控制分选气缸,剔除具有缺陷的螺纹零件,检测系统流程见图1。

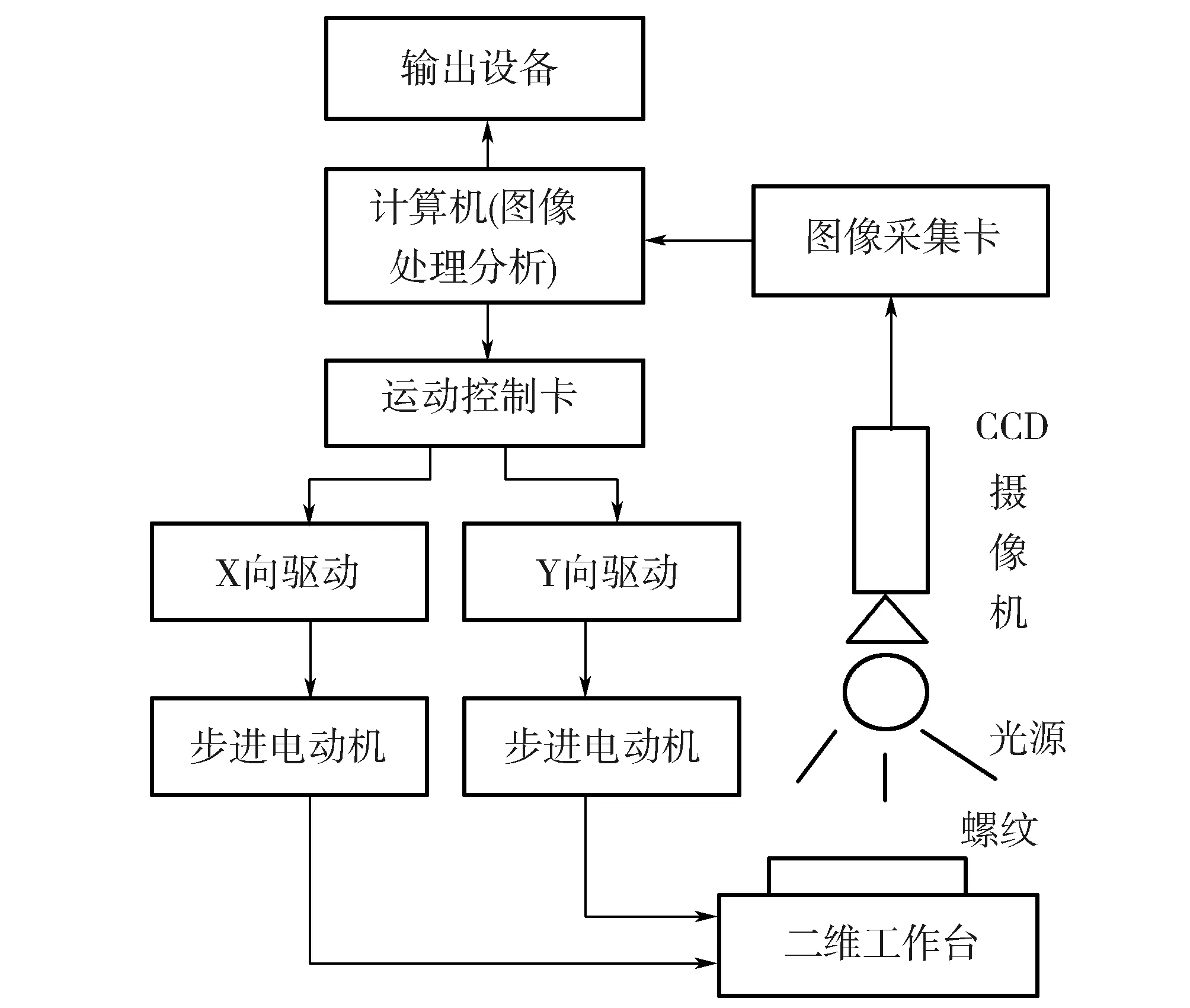

在设计螺纹缺陷检测装置时,要充分考虑设计要求,保证系统具有良好的鲁棒性、可操作性及扩展性。该装置由CCD摄像装置、运动控制系统、光照系统、光学成像系统和图像处理软件等构成,螺纹参数CCD视觉检测系统见图2和图3。

图2 机器视觉工件缺陷检测系统Fig.2 Defect detection system of the machine vision workpiece

图3 机器视觉工件缺陷检测系统流程Fig.3 Machine vision workpiece defect detection system flow

2 螺纹图像处理

螺纹图像处理在螺纹检测系统中是最重要也是最基础的环节,图像采集和图像处理的好坏,直接影响后期螺纹缺陷检测的结果。螺纹图像处理主要包括螺纹图像的二值化、螺纹图像的去噪、螺纹缺陷检测算法的实现、螺纹缺陷检测结果分析等主要内容。

2.1 螺纹图像去噪

在获取图像和传输图像的过程中,因为噪声的干扰而影响图像的质量,所以去除噪声的影响是图像处理的关键步骤。螺纹缺陷图像去噪采用的是数学形态学运算的方法。数学形态学(Mathematics Morphology)诞生于1964年,是由法国巴黎矿业学院博士赛拉(J.Serra)和导师马瑟荣首次提出的。数学形态学的基本思想是用具有一定形态的结构元素去量度和提取图像中的对应形状以达到对图像分析和识别的目的[8]。

数学形态学由许多代数运算子组成,基本运算有:膨胀、腐蚀、开运算和闭运算。这里用到开运算,主要是因为开运算可以使边界平滑,消除细小的尖刺,断开窄小的连接,保持螺纹图像的形状不变[9]。开运算公式为:

A·B=∪{(B)Z|(B)Z⊆A}

(1)

与此同时,数学形态学方法是利用一个称做结构元素的“探针”来获取图像信息,圆形结构[8]探针具有各向同性并且螺纹的形态保持的好,所以选取圆形结构探针。在图像上探针会不断地移动,可获得图像各个部分的相互联系,从而了解图像的结构信息。去噪的效果见图4和图5。去噪增强后的螺纹缺陷图像进行二值化处理,然后对该图进行取反操作,为下文螺纹缺陷检测算法做准备,见图6和图7。

图4 原始螺纹缺陷图像Fig.4 Original thread defect image

图5 数学形态学去噪后的螺纹图像Fig.5 Thread image of mathematical morphology denoising

图6 二值化的螺纹缺陷图像Fig.6 Two valued thread defect image

图7 取反操作的螺纹缺陷图像Fig.7 Reverse operation of thread defect image

2.2 螺纹缺陷检测算法

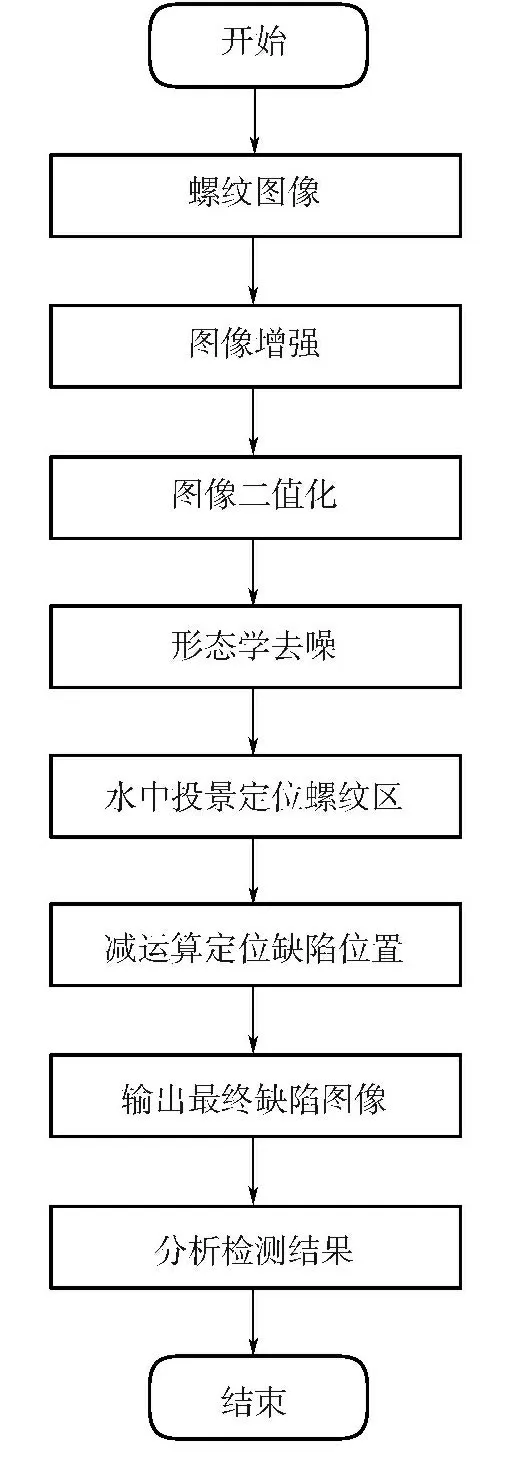

螺纹缺陷检测算法流程见图8。螺纹缺陷检测算法首先是对螺纹缺陷图像进行预处理,上文已阐述此处不赘述。再对螺纹缺陷图像进行投影,求解出图像中每一行像素的和,波形图见图9。

在定位螺纹的过程中,选择合适的阈值对图像定位的重要性是不可小觑的。定位螺纹区域,去掉螺纹顶部和底部的位置,减少误识别见图10。

图8 螺纹表面缺陷检测算法流程图Fig.8 Flow chart of the thread surface defect detection algorithm

图9 螺纹缺陷图像的投影曲线图Fig.9 Projection curve of the thread defect image

图10 定位螺纹区域图像Fig.10 Image of positioning thread area

图11 检测出的螺纹缺陷图像Fig.11 Image of the detected thread defect image

缺陷提取的关键步骤是识别螺纹图像中的缺陷空洞,识别出缺陷空洞后把缺陷位置填充,并且与原螺纹图像做减法,然后进行边缘缺陷的处理。采用闭运算是指对螺纹图像先进行膨胀处理再进行腐蚀的结果。闭运算的结果是起到平滑螺纹轮廓的作用,将狭窄的缺口连接起来形成细长的弯口,同时会填充小于结构元素的洞,闭运算公式为:

(2)

定位出螺纹缺陷位置,并进行缺陷的标记。选择合适的阈值,筛选出缺陷面积最大的定为缺陷部分。

2.3 螺纹缺陷检测结果

螺纹图像缺陷检测的结果见图11,检测结束后根据螺纹是否有缺陷会弹出提示框,通过分选系统将有缺陷的螺纹筛选出来。

3 实验检测结果分析

通过反复实验得到螺纹缺陷检测率为85%。由于实验环境有限,并且螺纹属于高反光零器件,在螺纹采集的过程中,对光的要求相当高。由于采集过程中的打光不均匀使螺纹表面反光严重,在螺纹缺陷检测时会产生误判的状况。在实验中,笔者选用30幅螺纹表面图像,其中20幅为有缺陷图像,10幅为无缺陷图像,其检测结果见表1。

表1 螺纹缺陷检测结果统计

Table 1 Testing result of the screw thread

螺纹类型检测总图片数目正确识别图片数目误检测图片数目漏检测图片数目统计结果(%)有缺陷20163180无缺陷1091090

4 结 论

通过上述实验检测数据表明,本文能够有效地标示出螺纹表面的缺陷分布情况,能很清晰的看到缺陷所在位置。并且在不改变螺纹形状的基础上,实现了采用机器视觉的方法对螺纹非接触式的测量,改变了肉眼检测螺纹表面缺陷的常规做法。不仅提高了螺纹缺陷的检测精度,也大幅度地提高了检测的效率。

[1] 雷吉平,颜树华.螺纹参数CCD视觉检测系统的研究[J].制造技术与机床,2010(4):96-99.

[2] 沈少伟,颜树华,周春雷,等.基于CCD视觉的螺纹参数自动检测技术研究[J].半导体光电,2007(6):865-869.

[3] 任鹏飞.油套管螺纹区常见缺陷失效分析及检测技术[J].检验检测,2016(1):22-23.

[4] 张晓芳,李彩凤,张涛,等.基于机器视觉技术的螺纹检测方法[J].科技论坛,2016(12):162.

[5] 胡月,沈永良.深度学习模型与成对分类相结合的人脸识别新算法[J].黑龙江大学工程学报,2016,7(3):68-73.

[6] 施保华,魏雅慧.一种基于机器视觉的螺纹缺陷检测方法[J].兰州大学学报,2015(2):64-66.

[7] 张德丰.MATLAB数字图像处理[M].北京:机械工业出版社,2012.

[8] Bai Fangfang,Miao Changyun,Zhang Cheng,et al.Studying on denoising algorithm of heart sound signal based on the generalized mathematical morphology[J].IEEE,2010:1797-1800.

[9] Zhao Zhao,Liu Lilin,Zhang Chengxue,et al.Research and analysis of selecting principle of Morphological filter’s structural elements[J].Protection and coercion of Power system,2009(14):21-25.

(本期责任编辑:张松波 王红星 邹晓艳 英文审校:丁 琳)

Screw thread defect detection method based on machine vision

ZHANG Yin-Ling,SHEN Yong-Liang*,ZHANG Meng-Ying

(SchoolofElectronicEngineering,HeilongjiangUniversity,Harbin150080,China)

A new screw thread defect detection method is raised based on machine vision,aiming at low efficiency and hard to achieve online detecting,etc.Firstly,we collect some thread defect images via industrial CCD camera,then we do image gray,enhancement,binarization and denoising processes.Mathematical morphological operation is used to dealing with noise.The corrosion,expansion,opening operation and closing operation of mathematical morphology can effectively keep the shape features and edge information of thread.After locating main parts by projection,we remove top and bottom of thread to reduce wrong operations.Mathematical morphology can test thread defect position by means of subtraction operation.The experimental results show that the method has strong ability to recognition and detect defects,which mainly meets need for design.

screw thread; defect detecting; machine vision;morphological denoising; projection; subtraction

10.13524/j.2095-008x.2016.04.064

2016-08-26;

2016-10-10

国家自然科学基金青年科学基金项目(61503127)

张银玲(1993-),女,吉林蛟河人,硕士研究生,研究方向:智能仪器和智能测控技术,E-mail:964625165@qq.com;*通讯作者:沈永良(1964-),男,黑龙江双鸭山人,教授,博士,研究方向:图像检测与测控仪表,E-mail:shen-yl@163.com。

TP274.2

A

2095-008X(2016)04-0092-05