捞渣机链条断裂失效分析

赵秋童,龙 娟(四川省电力工业调整试验所,四川成都610071)

捞渣机链条断裂失效分析

赵秋童,龙 娟(四川省电力工业调整试验所,四川成都610071)

本文利用宏观分析、金相组织分析、断口微观形貌SEM分析以及硬度测试等方法对某火电厂捞渣机链条断裂的诱因进行分析。研究结果显示,捞渣机链条出现断裂的首要诱因是在焊接过程中由于操作不当导致渗碳淬火之后,沿晶界产生了晶间微观裂纹,在长期的外部载荷的作用下,发展成宏观裂纹,最终导致断裂。

捞渣机;链条断裂;诱因分析

1 引言

某火电厂#2机组累计运行总天数不到20d,捞渣机链条发生3处链接环断裂。链条为国外进口,说明书无材质说明,光谱分析为TSL-6,Si 0.38%,Mn 0.89%,Cr 1.36%,Mo 0.24%,Ni 1.53%,运行期间有结焦和刮板断裂现象,断面经渗透检测发现有环向裂纹。

为找出该链条断裂的原因,特对其中2个断裂的链条环进行宏观分析、断口形貌分析、洛氏硬度检测及金相组织检验。由于来样尺寸所限,未进行拉伸试验。

2 捞渣机链条断裂失效的原因

导致捞渣机链条出现断链、掉链以及脱链等现象的原因跟某个零件的结构形式、运行工况和部件生产工艺均有关系,一般来说捞渣机链条出现上述情况的诱因包括以下几种:①捞渣机链条由于刮板出现形变,导致其周围链条的间隔距离在这段范围内缩小,和周围驱动链轮、拖轮、张紧轮以及导轮之间的距离偏离设计值。捞渣机链条与导轮之间的间隔变小是导致链条失效的一个重要影响因素。②捞渣机链条在投入使用一段时间之后,摩擦力会随之减小,使其不能及时的进行张紧工作,最终导致链条失效。③导轮轮面太过光滑或者轮面太过狭窄也非常容易导致捞渣机链条出现掉链或者脱链的现象。④捞渣机箱体自身发生形变导致捞渣机链条出现掉链以及脱链。

3 分析结果

3.1 宏观分析

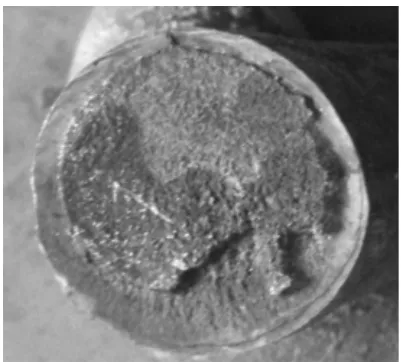

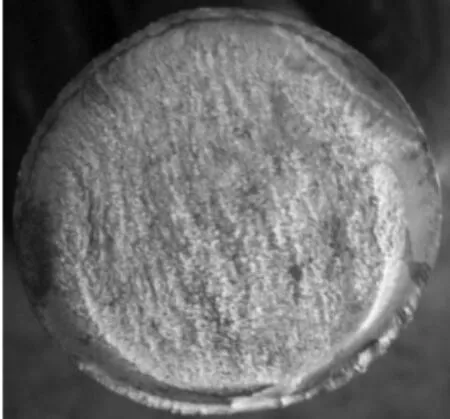

断裂链条断口近似为平断口,断口表面与链条轴向近似垂直,断口毗邻部位金属未发生明显的塑性变形,整个断口宏观上表现出典型的脆性断裂特征,见图1~2。

图1 #1断裂环断面A宏观形貌

图2 #2断裂环断面C宏观形貌

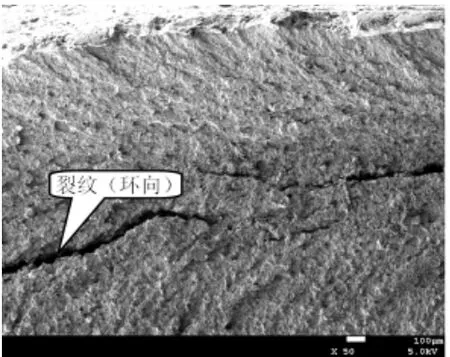

每个链接环都由一条焊缝连接成环,通过观察试样发现,2个环发生断裂的位置均未在焊缝上。相对而言,#1断裂环断裂位置离焊缝中心较近,距离约15mm,#2链条断面横截面外圈有肉眼可见的环向裂纹,环向裂纹距离断口边缘约1.5mm。

3.2 断口形貌SEM分析

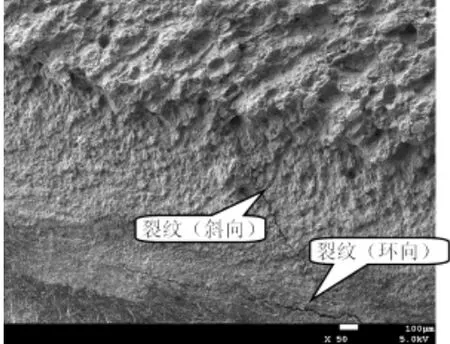

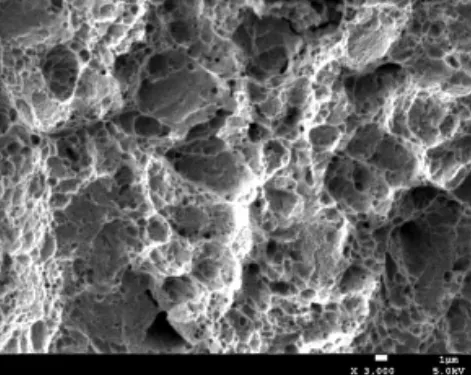

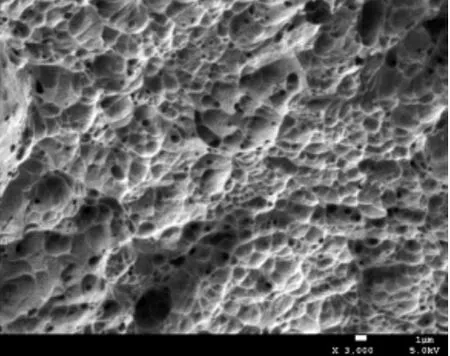

对#1断面A和#2试样断面C进行SEM断口形貌分析。扫描结果显示,#1和#2试样在距离断口横截面边缘约1200μm左右存在环向裂纹,见图3、图5。由于未从产品质量文件内查到该链条的处理工艺,故参考其他电厂同类型式捞渣机链条加工工艺及本次实际金相观察结果,初步推断此链条经过表面渗碳处理,此环向裂纹可能存在于渗碳过渡层上。此外,#1试样的断面A的断裂起始区域存在一条由外向内斜向发展的裂纹(仅从横截面上看)。两个断口的断裂起始区域断口形貌表现为韧窝状,见图4、图6。最终断裂区域形貌主要表现为韧窝状。从分析结果来看,断口韧窝小而浅,表明该链条塑性较差。

图3 #1试样断面A断裂起始区域SEM图

图4 #1试样断面A断裂起始区域SEM图

图5 #2试样断面C断裂起始区域SEM图

图6 #2试样断面C断裂起始区域SEM图

3.3 硬度检验

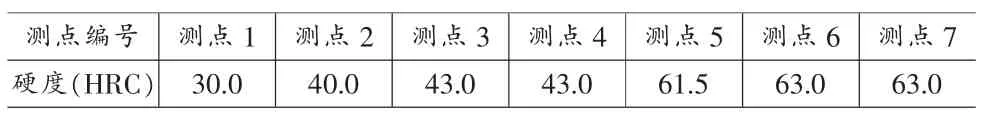

对#1试样的心部、表面进行了洛氏硬度检验。测点1位于试样横截面心部位置,测点2、3、4为横截面上同一条半径上不同位置的测点,在试样外表面每隔5mm取一个测点进行硬度检验,其测点分别记为5、6、7,检验结果如表1所示。

表1 #1试样硬度检测结果

检测结果表明,链条环由心部到表面,硬度逐渐增大,且外表面硬度远大于心部硬度,由此可进一步推断该链条经过表面工艺处理,与扫描结果符合。相关资料显示,对该类部件进行渗碳淬火+低温回火处理后,其表面硬度可达58~62HRC,心部硬度可达35~45HRC,渗氮处理后表面硬度一般在68HRC以上。因此,可以确认该链条进行了表面渗碳处理。

3.4 金相分析

对#1和#2断裂环在靠近断口约10mm处的横截面进行了金相检验。检验按照DL/T 884-2004进行,采用机械磨制,化学抛光,体积比4%的硝酸酒精腐蚀。

检验结果显示未在此横截面发现环向裂纹,两个断裂环组织相同,心部组织为回火马氏体+少量贝氏体。参照标准《钢件渗碳淬火回火金相组织检验》(GB/T 25744-2010)的6.5“心部组织级别”评定,该心部组织级别为3级。

表层渗碳层组织为隐针马氏体+细针马氏体。参照标准GB/T 25744-2010分别对马氏体、残余奥氏体、碳化物进行评级:马氏体针长4~8μm,评为3级;残余奥氏体含量小于10%,评为2级;有极少量细颗粒状碳化物,碳化物级别评为1级。

参照标准GB/T 25744-2010,仅对该链条组织从渗碳工艺角度进行评判,则两个链条环的渗碳后的金相组织合格。由于生产厂家未提供相关捞渣机链条的材质、热处理方式以及专用的链条金相检验标准,故以上参照GB/T 25744-2010的评级仅供参考。

4 结论

根据宏观、微察分析和硬度检测结果,并参考其他电厂同类型式捞渣机链条处理工艺,可判断该链条表面经过渗碳处理。表面渗碳处理,可以使链条获得高的表面硬度、高的耐磨性和疲劳强度,并保持心部低碳钢热处理后的强韧性,使工件能承受冲击载荷。仅从渗碳工艺角度看,该链条渗碳处理后的金相组织未见异常。

从断口宏观分析可以看出,渗碳过渡层位置存在环向裂纹,而在距离断口约8mm处的横截面上却未发现环向裂纹,可见该环向裂纹并非普遍存在,并未贯穿整个链条环的渗碳过渡层。由此推断,该链条的部分链条环在局部位置的渗碳过渡层存在环向裂纹。这种局部存在的环向裂纹可能是链条在制造生产过程中由于渗碳及热处理等原因导致发生渗碳层脆化,也可能是因为承受异常冲击载荷后马氏体脆性开裂造成。

该捞渣机在运行过程有结焦和刮板断裂现象,结焦和刮板卡涩会导致链条运转不畅,受到异常的冲击力,致使一侧环断裂,然后在大冲击力的作用下,另一侧也发生断裂。

综上所述,对捞渣机链条断裂的原因作出如下推断:结焦及刮板异常使得捞渣机链条卡涩后承受过载的异常冲击力,致使链条在有环向裂纹的位置发生断裂。

5 建议

(1)建议清理捞渣机里面的结焦。

(2)建议对刮板是否有卡涩的问题进行检查并处理。

(3)对其余链条进行探伤检验,查看表面是否有裂纹。

[1]《火电厂金相检验与评定技术导则》(DL/T 884-2004).

[2]《钢件渗碳淬火回火金相组织检验》(GB/T 25744-2010).

[3]徐 春,赵学峰,朱志贵.1890t/h锅炉捞渣机常见故障与处理[J].发电设备,2015(02):23~24.

TG115

A

2095-2066(2016)34-0069-02

2016-11-24

赵秋童(1980-),男,大专,主要从事电站锅炉、压力容器、压力管道定期检验、金属材料失效分析及无损检测工作。