一内螺旋刀翼PDC钻头研究

喻开安, 李文星, 黄 巍

(中国石油大学机械与储运工程学院,北京 102249)

一内螺旋刀翼PDC钻头研究

喻开安, 李文星, 黄 巍

(中国石油大学机械与储运工程学院,北京 102249)

针对自掩埋钻井新方法需要内排屑的问题,采用螺旋刀翼、内锥面、中心腔体等结构设计内螺旋刀翼PDC钻头,研究刀翼螺旋升角的变化规律,分析岩屑在刀翼刃部和刀翼面上的受力,建立岩屑推动力与刀翼螺旋升角的关系,优化刀翼螺旋升角,并进行台架实验。结果表明:内螺旋刀翼PDC钻头刀翼螺旋升角的理想设计范围为9°~52°,考虑加工和排屑通道大小等影响因素,其合理的设计范围为26°~52°,研制的钻头能迫使岩屑向其中心运移,并实现岩屑的良好流动,满足内排屑要求。

自掩埋钻井; 内排屑; 内螺旋刀翼; PDC钻头; 刀翼螺旋升角

自掩埋钻探是一种新型的无钻机、无钻井液循环、边钻边埋的自动钻探技术,可以实现对复杂区域、恶劣环境下的地层进行无人勘探和监测,能节省大量人力物力,降低作业风险,应用前景瞩目[1-4]。这种新型钻井方式由于无钻井液冲刷PDC钻头刀翼,并要求岩屑从井底通过PDC钻头内部往上运移,因此钻头刀翼之间极易形成泥包,将导致钻进无法继续进行。常规钻井中,PDC钻头是利用钻井液冲刷清洗钻头并带走井底岩屑防泥包[5-6]。自掩埋钻井中,井底岩屑必须通过钻头刀翼运移至钻头内部,采用反排屑方式。自掩埋钻井的PDC钻头设计与常规PDC钻头不同,它必须克服井底岩屑在离心力作用下向外运动,并迫使岩屑向钻头中心运移,是一种特制的PDC钻头。如何合理设计内排屑PDC钻头的结构是防止泥包形成的重要因素。目前,国内外对自掩埋钻井的PDC钻头研究还没有公开资料报道。现阶段设计的用于自掩埋钻井的内螺旋刀翼PDC钻头的刀翼螺旋升角的取值会大大影响钻头泥包的形成。笔者通过分析岩屑在螺旋刀翼刃部和刀翼面上的受力,对刀翼的螺旋升角进行优化,以减小岩屑运动的阻力,降低泥包形成几率;设计和加工全尺寸PDC钻头,并进行破岩实验研究,验证理论分析和结构设计的合理性。

1 内螺旋刀翼PDC钻头结构及工作原理

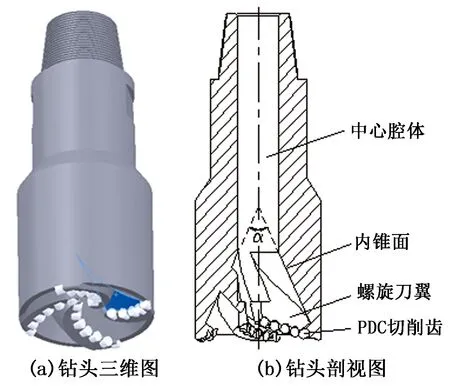

1.1 内螺旋刀翼PDC钻头结构设计

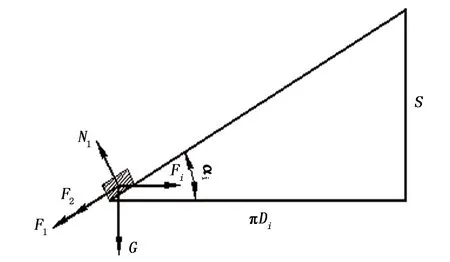

自掩埋钻探要求PDC钻头具备:①破碎地层岩石;②收集岩屑;③向钻头内部运移岩屑。为了满足上述要求,设计的内排屑PDC钻头刀翼为螺旋刀翼,刀翼沿圆周方向凸设在钻头内锥孔的内锥面上,以便破岩与收集岩屑;钻头中心为一腔体,用于安装岩屑输送装置。螺旋刀翼的顶部设计为一锥面,以利于提高PDC钻头的稳定性和井斜控制能力,如图1所示。布有切削齿一侧的刀翼面为一凹形曲面,有利于收集岩屑、减小岩屑运移阻力。

图1 内螺旋刀翼PDC钻头

1.2 内螺旋刀翼PDC钻头工作原理

内螺旋刀翼PDC钻头工作时,钻头刀翼上的切削齿吃入地层岩石,动力装置使钻头旋转运动破碎岩石产生岩屑。此时,螺旋刀翼刃部在钻压作用下刮入岩屑中,刀翼旋转运动对岩屑产生垂直于旋转半径的力迫使岩屑向钻头转向的切向方向运动。由于钻压作用,钻头刀翼顶部与井底之间的岩屑压力高于钻头排屑通道部位,岩屑向钻头旋向的切向方向运动受阻,从而向低压的排屑通道运动,并沿着螺旋刀翼的螺旋面向上运移。当钻头稳定工作时,螺旋刀翼面上的岩屑沿着排屑通道继续向钻头中心腔体运动,并被安装于中心腔体内的岩屑输送装置向上输送走。

2 钻头刀翼螺旋升角研究

2.1 螺旋刀翼结构

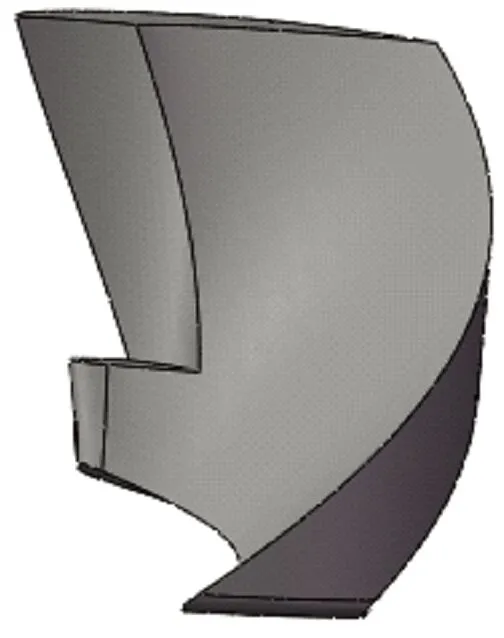

该钻头的螺旋刀翼从形貌上看类似于多头螺旋叶片,在竖直井或小倾角斜井中工作时,内螺旋PDC钻头类似于垂直或倾斜螺旋输送器,但其工作原理却大不相同。为了增加刀翼的岩屑收集与岩屑在刀翼作用下向钻头内部运动的能力,将螺旋刀翼横截面轮廓设计为一小曲率曲面轮廓。设计的内螺旋刀翼PDC钻头为四刀翼钻头,其单个刀翼结构如图2所示。

图2 单个螺旋刀翼

2.2 螺旋升角

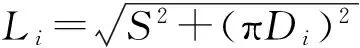

螺旋输送器是一种应用广泛的物料输送装置[7-8]。在立式螺旋输送器中,当螺旋叶片以一定角速度旋转时,位于螺旋叶片上的物料颗粒受到离心力的作用,紧靠外壳的物料颗粒产生较大的摩擦力,其分力大于颗粒与螺旋叶片表面的摩擦力及物料重力分力之和时,物料就被螺旋叶片推动向上输送[9-10]。内螺旋刀翼PDC钻头的螺旋刀翼与钻头体是一体式的,其输送原理与竖直螺旋输送器存在差异。螺旋刀翼上任一点的法线与螺旋轴线的夹角称为该点的螺旋升角αi。

(1)

(2)

式中,S为螺旋刀翼的螺距,mm;Di为螺旋刀翼某点处的直径,mm;Li为一个螺距内螺旋刀翼某点的螺旋线长。

由式(1)可知,螺旋刀翼上的螺旋升角是一个随直径Di变化的角度。

由式(1)可求得螺旋刀翼外缘的螺旋升角为

(3)

式中,D为螺旋刀翼外缘直径。

由于D≥Di,故螺旋刀翼外缘螺旋升角α1≤αi。当Di由D逐渐减小至零,螺旋刀翼的升角αi逐渐增大至90°,即螺旋刀翼的外缘升角最小,内缘升角最大。

3 岩屑进入螺旋刀翼面受力分析

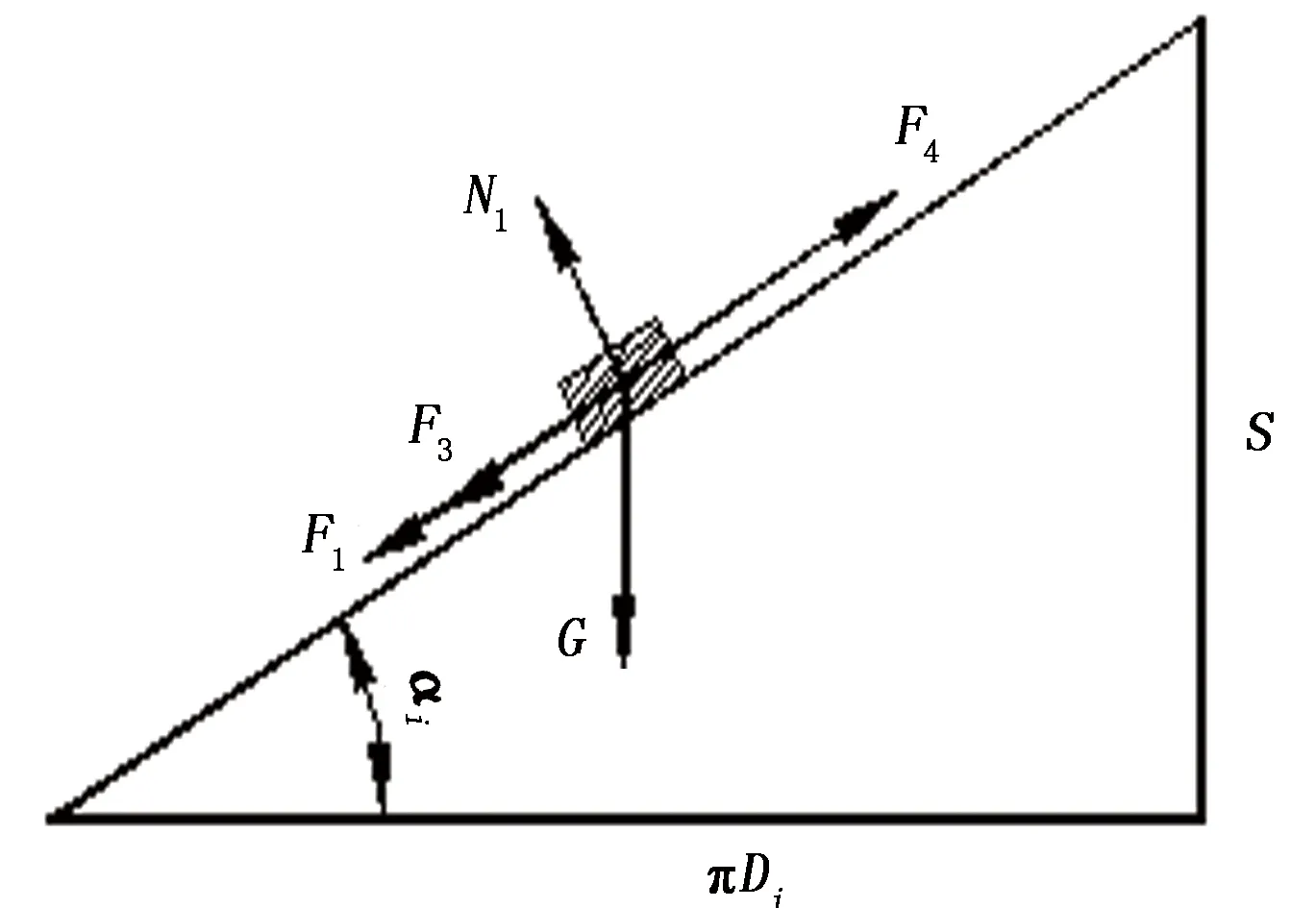

研究内螺旋刀翼PDC钻头在竖直钻进工况时岩屑在刀翼面运移时的受力关系。钻头工作时螺旋刀翼刃部刮入岩屑中,刀翼旋转运动迫使岩屑向钻头旋转的切向方向运动;由于旋转方向上的前一个刀翼顶部与井底的接触压力较大,阻碍岩屑向前运动,因此岩屑被“铲入”低压的排屑通道中,新破碎的岩屑又推动进入排屑通道中的岩屑沿着螺旋刀翼面向钻头内部运动。岩屑刚进入螺旋刀翼刃部时,作用在岩屑颗粒上的力见图3。图3中,G为岩屑颗粒重力,G=mg,方向垂直向下;P为颗粒的离心惯性力,P=mω2R,方向沿钻头体半径向外;Fi为岩屑颗粒所受水平推力,方向垂直于刀翼刃口指向刀翼背部;N1为刀翼给岩屑颗粒的法向反力,方向垂直螺旋面;F1为螺旋刀翼给岩屑颗粒的摩擦力,F1=f1N1,方向沿螺旋面向下;F2为所分析的岩屑颗粒的上方岩屑对其运动产生的阻力,方向沿螺旋面向下。m为岩屑颗粒质量;ω为钻头旋转角速度;R为岩屑颗粒回转半径;f1为岩屑在螺旋刀翼面上的摩擦系数。

图3 螺旋刀翼切削刃处岩屑受力分析

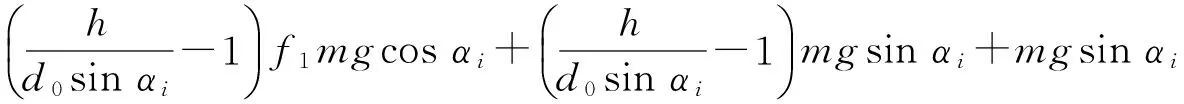

当岩屑在螺旋刀翼面内稳定运移时,岩屑颗粒的受力状态如图4所示。

图4 螺旋刀翼面上岩屑受力分析

图4中,F3为所分析的岩屑颗粒的上方岩屑对其运动产生的阻力,方向沿螺旋面向下;F4为所分析的岩屑颗粒的下方岩屑对其产生的推力,方向沿螺旋面向上。

由于螺旋刀翼面是一小曲率曲面,钻头转速与回转半径也不是很大,故忽略离心力P在螺旋刀翼面上产生的摩擦阻力。稳定钻进时,岩屑颗粒在螺旋刀翼切削刃处的受力是一平衡力系,由图3可得出:

沿螺旋线方向,

Ficosαi=F1+F2+Gsinαi.

(4)

垂直于螺旋线方向,

N1=Fisinαi+Gcosαi,

(5)

F1=f1N1=f1(Fisinαi+Gcosαi),

(6)

F2=f1(n0-1)mgcosαi+(n0-1)mgsinαi.

(7)

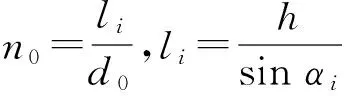

其中

式中,n0为同一螺旋线上岩屑颗粒总数;li为螺旋刀翼某点处的螺旋线长,为满足螺旋刀翼强度要求,钻头刀翼设计时取刀翼轴向高度为h;d0为岩屑颗粒直径。

将n0、li带入式(7)中,得

(8)

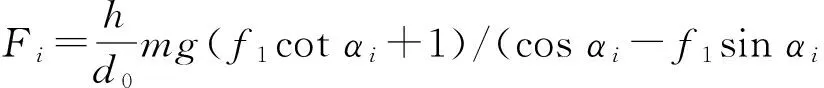

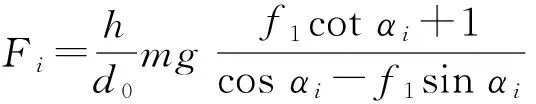

将式(6)、(8)带入式(4)中得

Ficosαi=f1(Fisinαi+mgcosαi)+

整理后

(9)

同理,稳定钻进时螺旋刀翼面上的岩屑颗粒所受力也为一平衡力系,由图4可得

F4=F1+F3+Gsinαi,

(10)

N1=Gcosαi,

(11)

F1=f1N1=f1Gcosαi,

(12)

F4=F1+F3+Gsinαi=f1Gcosαi+F3+Gsinαi.

(13)

当螺旋角αi一定时,位于该螺旋线上第二颗粒(从刀翼切削刃处向上数)所受阻力F3最大,即

sinαi.

(14)

则须推动第二颗粒向上运动的推力也为最大,即

).

(15)

4 刀翼螺旋升角优化

4.1 优化模型建立

采用螺旋刀翼刃部上某一点处岩屑颗粒所受推力Fi作为优化的目标函数,如果Fi最小时岩屑颗粒均能沿刀翼面运移,则当Fi增大后,有利于岩屑运移。求解使Fi最小时的螺旋升角αi。优化模型为

式中,h、d0、m、f1可看成常量参数,αi作为设计变量,进一步简化得目标函数为

(16)

在内螺旋刀翼PDC钻头设计中,当刀翼螺旋升角αi过大时,钻头刀翼旋转产生的主动力Fi在螺旋面上的分力无法克服岩屑的总阻力。此时,岩屑沿螺旋面方向的运动受阻,在外部岩屑挤压作用下很容易在刀翼上形成泥饼。为保证岩屑能沿螺旋刀翼向钻头内部顺利运动,要求

Ficosαi-f1Fisinαi>0.

(17)

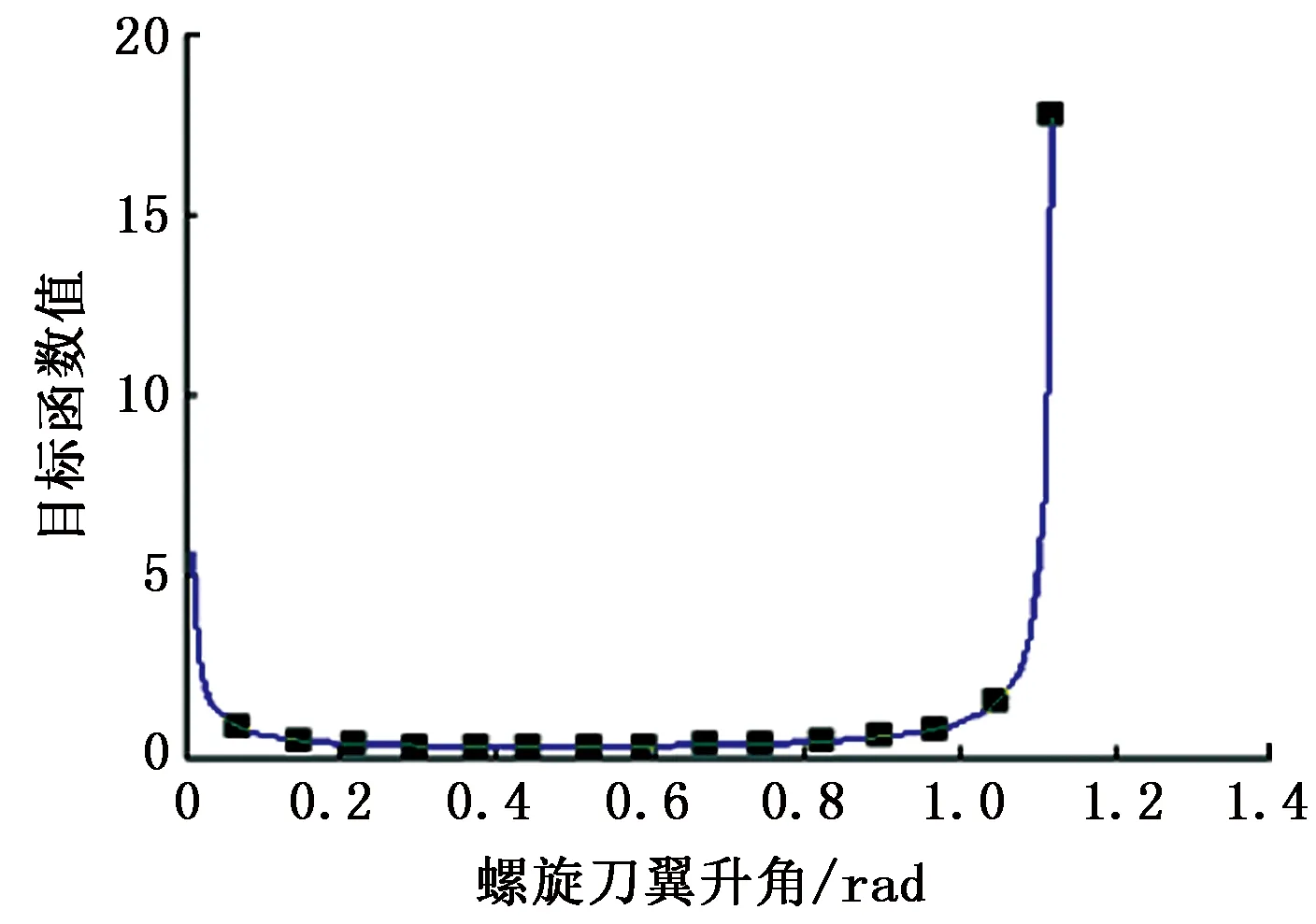

x (18) 根据式(16)、(18),钻头刀翼螺旋升角优化的数学模型为 4.2 优化结果分析 利用MATLAB 优化工具箱对目标函数进行求解,取f1=0.48,求得目标函数最优解x=0.453 0,即αi=26°。 图5为根据目标函数绘制出的目标函数值与刀翼螺旋升角关系。在0.15 图5 目标函数值与螺旋刀翼升角关系 为了验证理论分析结果是否正确,设计加工一只内螺旋刀翼PDC钻头进行实验。根据上述分析,刀翼螺旋升角αi是影响钻头排屑的重要参数,从优化结果得知,当αi=26°时岩屑运动所需推动力最小,更有利于岩屑运动;考虑到加工因数,αi越小钻头刀翼加工越困难,具体在设计实验钻头时,将刀翼外缘螺旋升角α1取为36°,钻头直径为215.9 mm,中心腔体直径为70 mm。 该钻头在实验台架上进行了破岩实验,如图6所示。 图6 内螺旋刀翼PDC钻头破岩实验装置 随着钻头向下钻进,被破碎的井底岩屑在刀翼作用下流向钻头内部,通过安装在钻头中心腔体中的输送螺旋作用,可以观察到有岩屑从钻头体上部的出屑孔排出,实现了钻头的内排屑功能,也验证了设计的螺旋升角α1取36°的合理性。在实际设计钻头时可根据结构与加工要求,在优化范围内合理地选择刀翼螺旋升角。 (1)将推动力作为目标函数,对刀翼螺旋升角进行了优化,得到内螺旋刀翼PDC钻头刀翼螺旋升角的理想设计范围为9°<αi<52°。考虑到加工困难和排屑通道大小等影响因素,建议螺旋升角的合理设计范围为26°<αi<52°,刀翼内缘螺旋升角取大值,外缘螺旋升角尽可能取小值。 (2)钻头刀翼能迫使岩屑向钻头中心运移,并实现岩屑的良好流动,未形成泥包,满足该钻头内排屑的功能要求,验证了理论分析和结构设计的合理性。 [1] 汪海阁,刘岩生,王灵碧.国外钻、完井技术新进展与发展趋势(II)[J].石油科技论坛,2013,32(6):39-43. WANG Haige, LIU Yansheng, WANG Lingbi. New progress and development trend of overseas drilling and completion technology(II)[J]. Oil Forum, 2013,32(6):39-43. [2] 徐保荣.浅析石油勘探技术的发展[J].中国石油和化工标准与质量,2013,33(8):111-112. XU Baorong. Analyses the development of oil exploration technology[J]. China Petroleum and Chemical Standard and Quality, 2013,33(8):111-112. [3] 杨金华,朱桂清,张焕芝,等.值得关注的国际石油工程前沿技术(I)[J].石油科技论坛,2012,31(4):43-50. YANG Jinhua, ZHU Guiqing, ZHANG Huanzhi, et al. Noteworthy advanced international petroleum engineering technology(I)[J]. Oil Forum, 2012,31(4):43-50. [4] SIGMUND S. Drilling device: 7093673[P]. 2006-08-22. [5] 楼一珊,李琪.钻井工程[M].北京:石油工业出版社,2013. [6] WELLS M, MARVEL T, BEUERSHAUSEN C. Bit balling mitigation in PDC bit design[R]. IADC/SPE 114673. 2008. [7] 胡勇克,戴莉莉,皮亚南.螺旋输送器的原理与设计[J].南昌大学学报,2000,22(4):29-33,91. HU Yongke, DAI Lili, PI Yanan. Theories and calculation of the auger-type conveyor[J]. Journal of Nanchang University, 2000,22(4):29-33,91. [8] BORTOLAMASI M. Design and sizing of screw feeders[J]. International Congress for Particle Technology, 2001,69(5):27-29. [9] KURJAK A. The vertical screw conveyor-powder properties and Screw conveyor design[J]. http://www.chemeng.lth.se/exjobb/047.pdf. [10] 王继伟,于文娟,姜元志,等.螺旋输送器的类型及输送机理分析[J].粮油加工,2010(7):158-160. WANG Jiwei, YU Wenjuan, JIANG Yuanzhi, et al. The type of screw conveyor and the analysis of conveyor mechanism[J]. Cereals and Oil Processing, 2010(7): 158-160. (编辑 沈玉英) Research of inner spiral blade PDC bit YU Kaian, LI Wenxing, HUANG Wei (CollegeofMachineryandStorageinChinaUniversityofPetroleum,Beijing102249,China) New method for the self buried drilling requires moving the cuttings from the bottom hole to the inside of the drill bit, and therefore the structures of spiral blade, inner cone, center cavity and so on are used in the design of the spiral blade PDC bit. In this paper, the changing rule of blade helix angle was studied, the forces on the cuttings at the blade edge and blade face were analyzed, the relationship between the driving force on the cuttings and the blade helix angle was established, the blade helix angle was optimized, and bench experiment was carried out. The results show that the ideal design range of the blade helix angle is 9°-52°, considering the influence factors such as the process and the size of cuttings removal channels, etc., the reasonable design range of the blade helix angle is 26°-52°. The developed bit can force the cuttings moving into its center, and make the cuttings flowing well, and satisfy the requirements of the inner cuttings removal. self buried drilling; inner cuttings removal; inner spiral blade; PDC bit; blade helix angle 2015-12-26 中国石油天然气集团公司科学研究与技术开发项目(2014A-4210) 喻开安(1963-),男,教授,博士,研究方向为石油钻采机械及石油钻头技术。E-mail:kaianyu@163.com。 1673-5005(2016)05-0123-05 10.3969/j.issn.1673-5005.2016.05.015 TE 242 :A 喻开安,李文星,黄巍.内螺旋刀翼PDC钻头研究[J]. 中国石油大学学报(自然科学版),2016,40(5):123-127. YU Kaian, LI Wenxing, HUANG Wei. Research of inner spiral blade PDC bit[J]. Journal of China University of Petroleum (Edition of Natural Science), 2016,40(5):123-127.

5 内螺旋刀翼PDC钻头实验

6 结 论