直管压力平衡型膨胀节在火炬管网中的应用

胡一鸣

(华陆工程科技有限责任公司)

直管压力平衡型膨胀节在火炬管网中的应用

胡一鸣*

(华陆工程科技有限责任公司)

基于直管压力平衡型膨胀节的结构和原理,给出了其在火炬管网中的布置方式和对管廊固定支架的作用力,同时对直管压力平衡型膨胀节与“Π”型弯自然补偿方法进行了分析比较。工程应用结果表明:与“Π”型弯自然补偿方法相比,直管压力平衡型膨胀节能有效解决火炬管网的热应力问题,降低石化装置的投资成本和运行成本。

直管压力平衡型膨胀节 火炬管网 “Π”型弯自然补偿方法 热应力

以前,在石油化工装置管道设计中,由于火炬系统能力要求较小、火炬总管较细,因此通常采用管道自然补偿法(“L”、“Z”、“Π”型弯)和轴向型波纹管膨胀节补偿形式来解决管网的热应力问题[1]。然而,随着石化装置规模的不断扩大,占地面积越来越大,各装置间的工艺管道和公用工程管道也趋于大型化,使得火炬总管的直径越来越大且长度更长。因此,为了降低作用到装置管廊的结构梁柱上的由自然补偿和轴向型波纹管膨胀节而产生的巨大弹性力和内压推力,就需要人为增加自然补偿的数量和加固管廊固定轴,这样不仅会增加管道材料用量和土建工程量,还会增加火炬系统的阻力降。为此,笔者提出将直管压力平衡型膨胀节应用于现代大型火炬管网中,替代传统的“Π”型弯自然补偿方法,使火炬系统在满足工艺要求的前提下,管网设置合理化,以确保火炬系统节约占地、投资适度[2]。

1 直管压力平衡型膨胀节的结构和工作原理

1.1结构

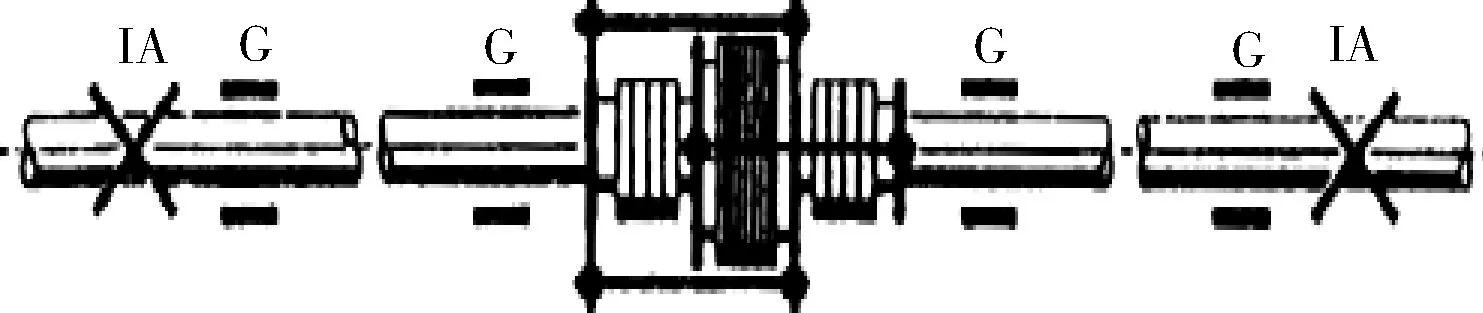

直管压力平衡型膨胀节(图1)由位于两端的两个工作波纹管(直径相等、波数相同、变形弹性刚度K工作一致)、位于中间的一个平衡波纹管、拉杆及端板等组成[3],主要用于吸收轴向位移并平衡波纹管的内压推力。

图1 直管压力平衡型膨胀节的结构示意图

1.2工作原理

直管压力平衡型膨胀节工作时,两个工作波纹管吸收相同的由于管道热胀(冷缩)而产生的拉伸(压缩)位移量X,而平衡波纹管则吸收相同的压缩(拉伸)位移量X。在设计直管压力平衡型膨胀节时,需要使平衡波纹管的有效面积A平衡等于工作波纹管有效面积A工作的两倍,使之通过外部拉杆、端板等刚性构件相连,达到内压推力的自身平衡。

2 直管压力平衡型膨胀节的布置方式及其受力分析

2.1布置方式

火炬管网中,直管压力平衡型膨胀节的布置方式如图2所示。它一般位于外管廊上两个固定点的中间。为防止横向失稳,在直管压力平衡型膨胀节两端最近的两个支架处分别设置导向管架。

图2 直管压力平衡型膨胀节的布置方式

2.2对管廊固定支架的作用力

直管压力平衡型膨胀节在火炬管网中工作时,作用于固定支架的推力F由膨胀节一端所有的滑动支架摩擦力∑Ff、膨胀节工作波纹管和平衡波纹管吸收位移量时产生的弹性力FX和平衡波纹管与工作波纹管有效面积之间两倍差的不平衡力FP组成,即:

F=∑Ff+FX+FP

=∑Ff+(2K工作+K平衡)X+(A平衡-2A工作)p

式中K平衡——平衡波纹管的变形弹性刚度;

p——压力。

由于设计直管压力平衡型膨胀节时A平衡=2A工作,由式(1)可知,作用于固定支架的推力F仅为直管压力平衡型膨胀节受压缩时产生的弹性力与膨胀节一端所有滑动支架摩擦力之和,即F=∑Ff+(2K工作+K平衡)X。

3 直管压力平衡型膨胀节与“Π”型弯自然补偿方法的比较

直管压力平衡型膨胀节常用于低压、大直径管道和轴向位移较大的场合;采用直管压力平衡型膨胀节可使管道按直线布置、减少项目占地面积、提高管廊利用率、减小管道系统的运行沿程阻力、减小管道直径、减少管道支架的数量和减小管廊固定支架的水平推力,从而降低项目整体工程造价。

“Π”型弯自然补偿方法虽然结构简单、运行可靠,但是补偿能力较小、作用于管廊固定轴的水平推力较大,而且每隔一定长度就需要人为设置一组“Π”型弯,不仅增加了管道元件数量和现场安装工作量,还增加了火炬系统沿程阻力和装置运行成本。

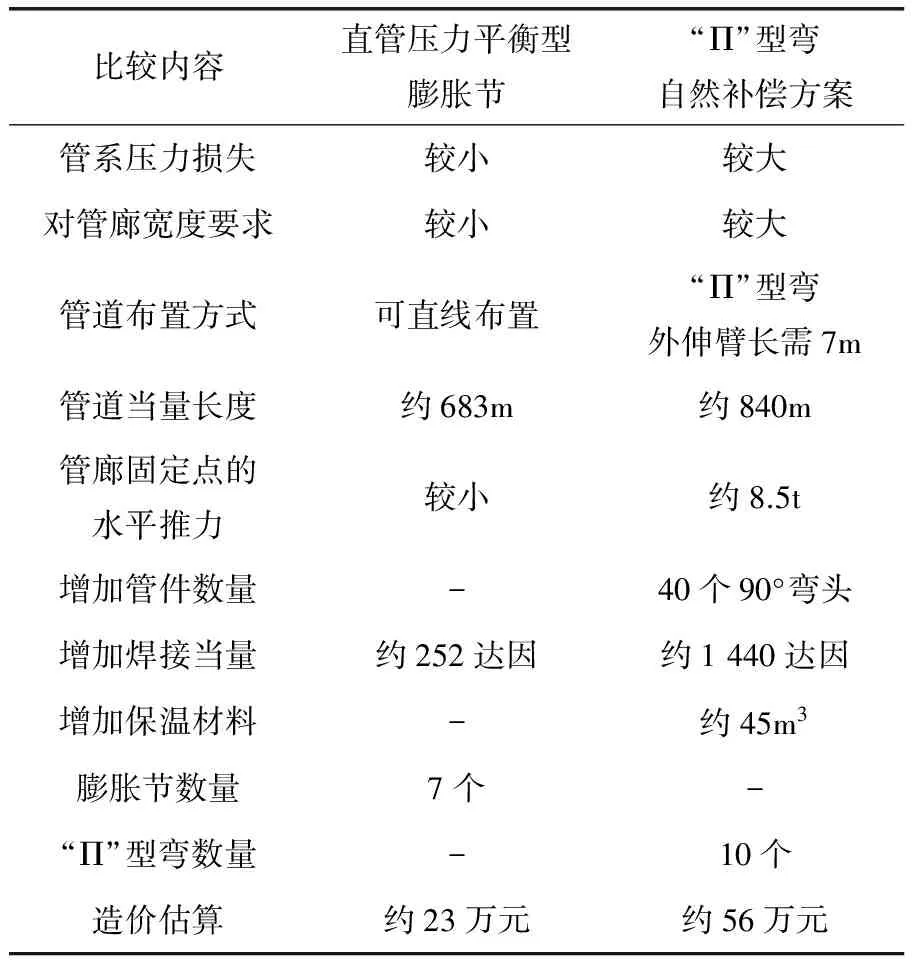

两种补偿方案的综合比较见表1。

表1 两种补偿方案的综合比较

注:直径为1in的一个焊口为一个焊接当量(1达因)。

4 工程应用实例

某石化装置中,220℃、0.4MPa(G)、材料为L245 SAWL、管道公称直径800mm、壁厚12mm的火炬气管道在外管廊连续敷设700m。

采用“Π”型弯自然补偿方法时,按照每70m设置一组“Π”型弯,共需10个“Π”型弯。

采用直管压力平衡型膨胀节时,按照每个膨胀节可以吸收250mm的轴向位移计算,每100m设置一个膨胀节,共需7个直管压力平衡型膨胀节。

由表1可知,直管压力平衡型膨胀节方案对管廊宽度要求较小,可以提高管廊的利用率,减少装置占地面积,从而节约项目的一次性投资成本。同时,该方案作用于管廊固定点的水平推力较小,降低了管廊钢结构的设计难度和制造成本[4]。而且,可使火炬系统的压降损失减小,装置的长期运行成本减少,进而实现装置的长期节能目标。

5 结束语

笔者采用直管压力平衡型膨胀节替代传统的“Π”型弯自然补偿方法,有效解决了石化装置火炬系统管道热应力问题,且减少了装置的整体成本和占地面积。随着国家对节能减排和治理环境的关注,直管压力平衡型膨胀节在大型石化装置火炬系统中将会得到更加广泛的应用。

[1] 李毅.石化装置现场管道常见问题及解决办法[J].化工机械,2012,39(4):526~528.

[2] 刘海峰.大型煤化工联合装置火炬系统的设置[J].石油化工建设,2013,35(4):61~64.

[3] GB/T 12777-2008,金属波纹管膨胀节通用技术条件[S].北京:中华人民共和国国家质量监督检验检疫总局,2008.

[4] 褚以健.旋转补偿器在石油化工装置管道中的应用[J].化工设备与管道,2012,49(6):58~61.

* 胡一鸣,男,1980年8月生,工程师。陕西省西安市,710065。

TQ055.8

B

0254-6094(2016)02-0251-03

2015-07-26)