N80石油套管的CO2腐蚀行为研究

尹成江 石全强 刘 扬

(1. 东北石油大学石油工程学院;2.中国科学院核用材料与安全评价重点实验室;3.中国科学院金属研究所)

N80石油套管的CO2腐蚀行为研究

尹成江*1石全强2,3刘 扬1

(1. 东北石油大学石油工程学院;2.中国科学院核用材料与安全评价重点实验室;3.中国科学院金属研究所)

采用X射线衍射技术(XRD)、激光共聚焦显微镜(LSCM)、扫描电子显微镜(SEM)和X射线能谱仪(EDS)观察分析了N80石油套管的腐蚀产物形貌、成分和结构。结果表明:N80石油套管表面发生了严重的腐蚀,腐蚀产物主要为Fe2O3和FeCO3,氧化膜疏松且存在大量空洞导致部分腐蚀产物发生剥落。结合N80管的实际服役环境讨论了其腐蚀机理。

N80石油套管 CO2腐蚀 腐蚀产物 腐蚀机制

油气开采过程中,将CO2气体注入油田既可以提高原油采收率,又可以解决伴生CO2的出路问题,目前多用CO2作为驱油溶剂[1,2]。无水高纯的CO2对钢铁没有腐蚀性,然而一旦接触潮湿或有水环境后发生溶解,就会引起油套管或地面管线迅速的全面腐蚀和严重的局部腐蚀。N80石油套管主要用于钻井过程中和完井后对井壁的支撑,以保证钻井过程的进行和完井后整个油井的正常运行。石油管是油井的主要构件,其成本约占油井开发生产成本的20%~30%。在油气开采过程中,腐蚀是一个十分突出的问题,腐蚀不仅破坏设备的外观、增加运维成本、影响生产、污染产品,还常常引发重大事故,造成巨大经济损失[3,4]。

CO2腐蚀被称为“甜腐蚀”,CO2溶于水中对金属材料有极强的腐蚀性,由此而引起材料的失效破坏统称为CO2腐蚀[5~7]。CO2腐蚀往往表现为全面腐蚀和一种典型的沉积物下方的局部腐蚀共同出现[8],目前关于CO2腐蚀很多研究工作都是在已有比较完善的CO2腐蚀机理、影响因素及腐蚀产物膜等理论基础上,侧重于温度[9,10]、CO2分压[9,11,12]、流速[9,11,12]和介质离子[13~15]等腐蚀影响因素的研究,已初步掌握了油气管道的CO2全面腐蚀规律。CO2局部腐蚀相对于全面均匀腐蚀,典型特征是呈现局部性的坑蚀、轮藓状腐蚀和台地状腐蚀,且腐蚀速率要比全面腐蚀高出很多倍,通常每年以毫米计,严重影响油田生产的安全[7]。笔者对某石油公司所用N80石油套管服役一段时间后腐蚀产物进行研究,借助于XRD、LSCM和SEM/EDS等分析方法研究了腐蚀产物形貌、成分和腐蚀层的结构,结合N80石油套管的实际服役环境讨论了其腐蚀机制,可为实际油气田开发选材及腐蚀防护提供指导。

1 实验材料与实验方法

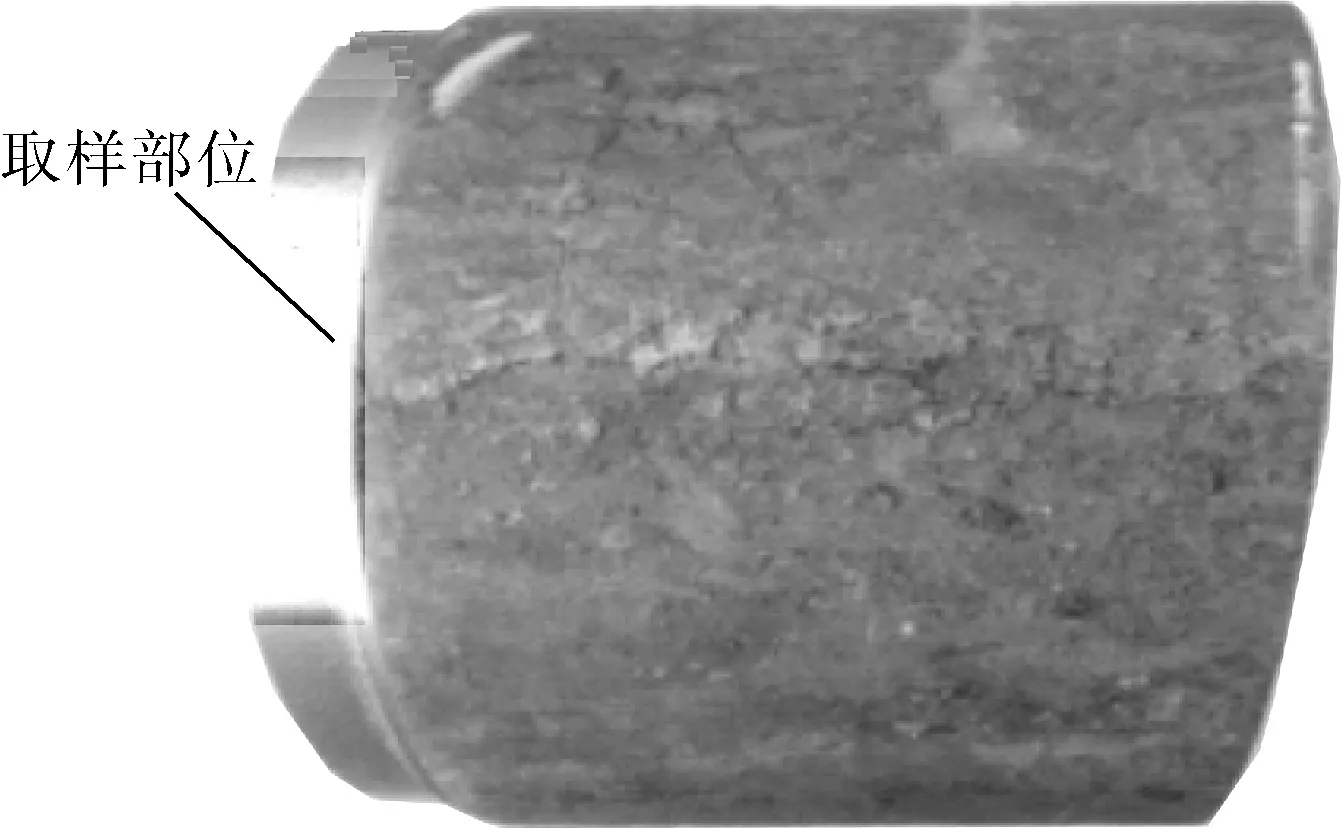

石油公司提供的N80石油套管的实物照片如图1所示,N80隔热管的管径约为103mm,可以看出,其中银白色表面为N80石油套管化学成分分析的取样部位,N80石油套管表面发生较为严重的腐蚀,表面为黑色的腐蚀产物,部分黑色的腐蚀产物剥落后露出红色的腐蚀产物。

图1 实物照片

实验采用ICP光谱仪对N80石油套管进行了化学成分定量分析,取样部位如图1所示。表1同时列出了API规定的N80石油套管的化学成分范围。

表1 化学成分 wt%

N80石油套管的化学成分分析结果表明,国产N80石油套管中的碳和钒元素含量低于API标准,硅元素含量高于API标准,其他合金元素的含量均在标准规定的合金元素范围内。

试样直接用线切割从该石油公司提供的已腐蚀一个月后的N80石油套管切下,尺寸大小为10mm×10mm,用环氧树脂密封固化后待用。利用ZEIS LSM700激光共聚焦显微镜观察腐蚀后的表面腐蚀产物形貌,采用日本理学Rigaku D/max 2500PC衍射仪分析样品表面腐蚀产物的物相组成,用Hitachi S-3400N型扫描电镜(SEM)观察表面腐蚀产物形貌和分析截面腐蚀层结构,并利用能谱分析(EDS)定性分析腐蚀层成分及元素分布。

2 实验结果

2.1 腐蚀产物的LSCM形貌

N80石油套管表面腐蚀产物的LSCM(激光共聚焦显微镜)形貌如图2所示,可以看出,表面腐蚀产物的厚度不均,厚度差最大达到46.5μm。这可能是与N80石油套管的不均匀腐蚀和表面腐蚀产物的剥落有关。

图2 表面腐蚀产物的LSCM形貌

2.2 XRD腐蚀产物相分析

腐蚀产物的组成成分同样也反映了金属的腐蚀特性,图3是N80石油套管表面腐蚀产物的XRD图谱,可以看出,N80管的腐蚀产物主要为FeCO3和赤铁矿Fe2O3。同时,XRD图谱中并没有基体峰的出现,说明N80石油套管的腐蚀产物形成的氧化膜较厚。

图3 表面腐蚀产物的XRD图谱

2.3 腐蚀产物SEM形貌及EDS分析

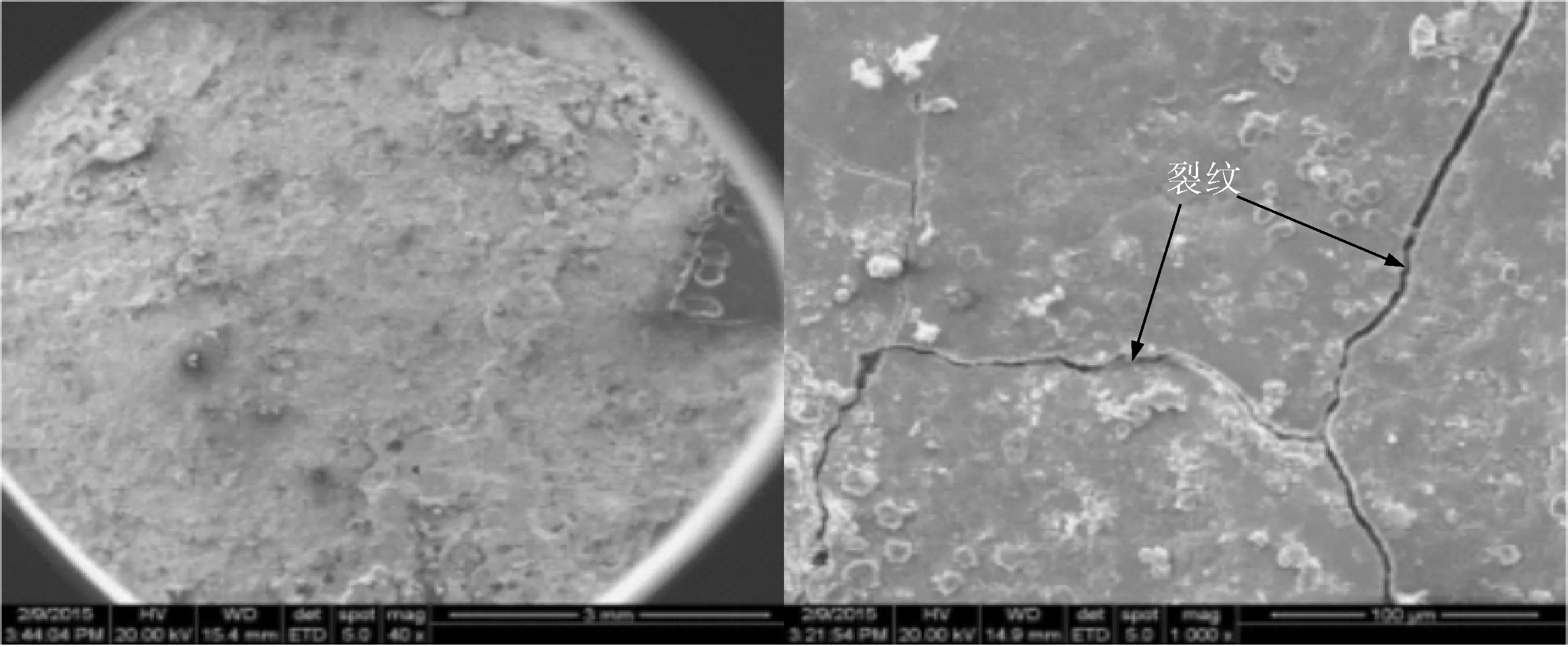

N80石油套管表面腐蚀产物的宏观形貌和微观形貌SEM如图4所示,可以看出,N80石油套管表面腐蚀产物疏松,大半部分腐蚀产物发生剥落,且表面腐蚀物之间存在裂纹。

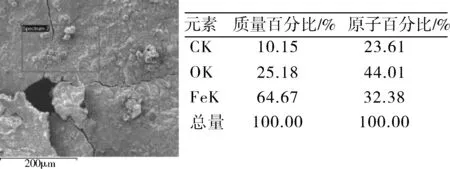

N80石油套管腐蚀产物的EDS元素成分分析如图5所示,可以看出,表面腐蚀产物主要是FeCO3和Fe2O3,这与XRD的分析是一致的,且在Fe2O3中存在少量Mn的固溶。

图4 腐蚀产物的SEM照片

图5 表面腐蚀产物的EDS成分分析

2.4 腐蚀产物截面形貌

N80石油套管腐蚀产物的截面腐蚀层SEM形貌如图6所示。N80石油套管腐蚀层厚度最大处达到120μm,腐蚀层厚度不均(图6a)。腐蚀产物疏松存在较大的孔洞,且腐蚀层中存在较多的裂纹(图6b),腐蚀产物与基体之间连续状空洞,造成腐蚀产物与基体的结合力较差,导致腐蚀产物的剥落;N80石油套管存在局部腐蚀(图6b),造成腐蚀层厚度不均,且腐蚀产物呈层状交替分布。

图6 腐蚀产物的截面SEM形貌

在N80石油套管腐蚀层厚度最大的地方进行EDS元素分布分析,分析结果如图7所示,由图可以看出,N80石油套管的腐蚀层厚度可达120μm,最外层颜色相对较深的腐蚀产物FeCO3,厚度约10μm;最外层和基体之间主要是Fe2O3,厚度达到110μm,元素含量的起伏说明腐蚀层中存在很多空洞。基体和氧化膜之间存在空位带。

图7 腐蚀产物的截面SEM形貌及EDS线分布

3 分析与讨论

通过XRD、LSCM和SEM/EDS等分析手段研究了国产N80石油套管服役一个月后的腐蚀产物物相和腐蚀层成分与结构,发现N80石油套管发生严重腐蚀,局部腐蚀层厚度达到120μm,年腐蚀速率达到1.44mm左右,远大于0.075mm/a的标准要求[16],且腐蚀产物疏松存在大量微裂纹和空洞,致使腐蚀层发生剥落。通过该石油公司提供的N80石油套管腐蚀环境检测报告发现:N80石油套管的服役环境温度为60℃,pH值4,CO2分压为3MPa。CO2溶于水后对N80石油套管产生腐蚀,腐蚀过程包括金属阳离子的溶解与酸性条件下H+的阴极还原反应。总反应式为:

N80石油套管的CO2腐蚀行为受服役环境的温度[9,10]和CO2分压等因素的影响有着较为复杂的变化,而这一切均来源于材料表面上碳酸亚铁膜(FeCO3)的沉积、溶解以及致密程度,因为碳酸亚铁的溶解度具有负的温度和分压系数,即随着温度和CO2分压的升高而降低[17]。在温度为60℃时,由于FeCO3不易生成,生成物主要是由溶液中的化合物沉积形成,且产物粘着性较差,腐蚀产物层疏松多孔,对基体的保护性较差,溶液中的侵蚀性Cl-离子可以很容易地穿过腐蚀层达到基体与腐蚀层的截面而腐蚀基体,从而形成局部腐蚀[5,7]。

CO2分压对N80石油套管的腐蚀产生重要影响,一方面随着CO2分压的增大,溶液中的CO2浓度增加,H的去极化作用增强,但随着CO2分压的继续增加,促使腐蚀产物膜更快地沉积,有利于形成厚而致密的腐蚀产物膜;另一方面,CO2分压升高将导致pH值降低,不利于形成稳定且致密的腐蚀产物膜,而真实服役环境中3MPa的CO2分压不利于致密的腐蚀产物层,这与上述研究是一致的[9,11,12]。

综上所述,N80石油套管的真实服役环境温度和CO2分压造成N80钢的严重腐蚀,并发生局部腐蚀。

4 结论

4.1国产N80石油套管的碳和钒元素含量低于API标准,硅元素含量高于API标准,其他合金元素的含量均在标准规定的合金元素范围内。

4.2N80石油套管的腐蚀产物主要为FeCO3和Fe2O3,腐蚀层厚度达到120μm,腐蚀产物疏松,腐蚀中存在大量裂纹,且腐蚀层与基体之间存在连续空洞,致使腐蚀层发生剥落。

4.3通过N80石油套管的实际服役环境分析,讨论了N80石油套管的CO2腐蚀机制,研究结果可为实际油气田开发选材及腐蚀防护提供指导。

[1] 陈桂娟,贾春雨,邹龙庆,等. 基于腐蚀图像与支持向量机的CO2腐蚀类型识别方法研究[J].化工机械,2014,41(6):742~745

[2] 张旭昀,贾蕊,孙丽丽,等.基于CO 腐蚀形貌特征的腐蚀预测方法研究[J].化工机械,2012,39(3):347~ 350.

[3] 何庆龙, 孟惠民, 俞宏英,等.N80油套管钢CO2腐蚀的研究进展[J].中国腐蚀与防护学报, 2007, 27 (3):186~192.

[4] 柯伟. 中国腐蚀调查报告[M].北京:化学工业出版社, 2003:24~26.

[5] 林乃明, 邹娇娟. 周宏伟. N80石油套管钢的CO2腐蚀研究现状[J]. 中国材料进展, 2009,28(2):14~18.

[6] 赵国仙, 严密林. 石油天然气工业中CO2腐蚀的研究进展[J]. 腐蚀与防护, 1998,19(2):51~54.

[7] 马文海, 段永刚, 李大朋. 徐深气田油管钢CO2局部腐蚀敏感区间预测[J]. 腐蚀科学与防护技术, 2015, 27(2): 188~193.

[8] 郑家燊. 二氧化碳腐蚀研究状况[J]. 断块油气田, 1996,3(1):626~631.

[9] 李大朋, 马文海, 张雷,等. 温度对油管钢CO2腐蚀行为的影响[J]. 腐蚀与防护, 2012,33(5):81~84.

[10] 马文海, 裴晓含, 高飞,等. N80钢在模拟深层气井水溶液中的CO2腐蚀行为[J]. 中国腐蚀与防护学报, 2007,27(1):8~13.

[11] 刘晓玮, 蔡庆伍, 武会宾,等. CO2分压对X80管线钢腐蚀性能的影响[J]. 腐蚀与防护, 2012, 33(6):502~506.

[12] 高纯良, 李大朋. 天然气井CO2分压对油管腐蚀行为的影响[C].NACE东亚及太平洋地区国际腐蚀大会论文集.上海 :NACE中国上海分会,2012.

[13] 慕立俊, 张军, 赵文轸,等. 气液双相流条件下HCO3-对J55钢腐蚀行为的影响[J]. 天然气工业, 2009, 29 (7): 102~105.

[14] 朱世东, 魏建锋, 尹志福,等. 油套管N80钢的乙酸腐蚀行为[J].腐蚀科学与防护技术, 2010,22(2):94~97.

[15] 王世杰. 原油含水率对油气管材超临界CO2腐蚀行为的影响[J].腐蚀科学与防护技术, 2015,27(1):73~77.

[16] 黄天杰, 王峰, 殷安会,等. N80钢在二氧化碳饱和的模拟油田液中的高温高压腐蚀行为研究[J]. 腐蚀科学与防护技术, 2009,21(5):486~488.

[17] Nesic S, Postlethwaite J, Olsen S. An Electrochemical Model for Prediction of Corrosion of Mild Steel in Aqueous Carbon Dioxide Solutions[J]. Corrosion, 1996,52 (4) :280~294.

*尹成江,男,1967年12月生,副教授。黑龙江省大庆市,163318。

TQ051.8+1

B

0254-6094(2016)04-0540-05

2016-01-18,

2016-03-07)