激光焊接不锈钢技术

广东工业大学 机电工程学院 广东省计算机集成制造重点实验室(广州市 510006)

李正文 高向东

佛山职业技术学院(528137)

李秀忠

激光焊接不锈钢技术

广东工业大学 机电工程学院 广东省计算机集成制造重点实验室(广州市 510006)

李正文 高向东

佛山职业技术学院(528137)

李秀忠

不锈钢具有耐腐蚀性强、塑韧性好等特点,被广泛应用于航天航空、电子器件、医疗器械、核工业等方面。而激光焊具有传统焊接无法比拟的优势,能有效地减少缺陷。针对不锈钢YAG固体激光焊、光纤激光焊、CO2激光焊、激光-MAG复合焊、激光-TIG复合焊、活性剂辅助激光焊、双光束激光焊、激光填丝焊和盘型激光焊等方法,介绍了各自的特点以及应用,并论述了各种激光焊方法下不锈钢焊件的特性,最后对激光焊接不锈钢技术做出了总结与展望。

不锈钢 激光焊 技术

0 序 言

不锈钢是以Fe-Cr,Fe-Cr-C和Fe-Cr-Ni为合金系的高合金钢。此类钢对氧化性酸具有较高的耐蚀性,通常用作支撑结构、密封容器、建筑、精密仪器和医疗器械等。不锈钢具有良好的焊接性能,在常温焊接下能得到成形较好的焊接接头。

激光焊技术经过不断地发展,已衍生出了各种类型的焊接。常见的Nd:YAG激光焊、CO2激光焊、光纤激光焊,再到激光焊与电弧焊的复合焊接,加上活性剂的辅助焊接、双光束激光焊、激光填丝焊、盘型激光焊使得焊接技术得到不断地完善。激光焊具有能量密度高、焊接速度快、热影响区窄以及焊缝成形好等特点在工业中的应用越来越广[1]。

就激光焊工艺技术进行归纳和总结,并分析了工艺参数的选择对焊接效果的影响,以及不锈钢激光焊工艺研究方法的选择和焊接参数的优化。

1 不锈钢激光焊的原理及特点

随着激光器的发展,激光焊应用的范围逐渐的扩大,现在激光焊被应用于多个行业,其中主要包括:汽车工业、航天航空、造船、电子电器、新型工件成型等行业[2]。

1.1 不锈钢的特点及应用

与碳钢相比,不锈钢具有电阻率高、热导率低、线膨胀系数大等特点,且随着温度的升高线膨胀系数也有相应地提高[3]。不锈钢因其较好的耐蚀性、无毒性、耐摩擦性、高强度、非磁性、易加工性、良好的焊接性等特性被广泛应用于在机械设备和化工设备制造行业、工业建筑工件行业、IT行业、家电行业等[4]。

1.2 不锈钢激光焊的原理

激光焊有两种分类,按激光输出时的功率密度大小可分为激光传导焊和激光深熔焊[5]。在热传导焊时,激光功率密度小于1×105W/cm2,在较小的热量下并不能将工件表面的金属瞬间熔化甚至是汽化,所以只能通过热传导的方式将热能传向金属内部。当在深熔焊中,激光功率密度大于1×105W/cm2时,由于获得较大的热量,故金属直接被熔化而形成焊缝。

1.3 不锈钢激光焊的特点

不锈钢激光焊与传统焊相比,能在室温或者特殊条件下进行焊接,焊接装备简单。激光聚焦后,功率密度高,实现深熔焊接,熔深与熔宽比大,最高可达12∶1。激光焊强度高、精度高、焊缝热影响区窄、残余应力和变形较小;并且激光焊速度快、效率高、焊接质量好[6]。

2 不锈钢的常见激光焊方法

2.1 YAG固体激光焊

YAG激光焊是利用高能量的脉冲激光对工件实施焊接的。激光电源放电,使氙灯产生光波,光波经过聚光腔聚焦Nd:YAG晶体上,从而激发其产生激光,再经过谐振腔作用后产生波长为1 064 nm的脉冲激光输出。

V.A.Ventrella等人[7]对100 μm厚的316L不锈钢采用Nd:YAG激光焊,研究激光能量的变化对焊接成型的影响。结果发现,在试验过程中激光能量不断的增加,焊后熔池的熔深、熔宽和结合宽度也增加。焊接接头的抗拉强度一开始随着激光能量的增加而增加,然后再随着激光能量增加抗拉强度减小。

刘键等人[8]研究保护气体对304不锈钢的Nd:YAG激光焊接头成型质量的影响。采用0.7 mm厚的304不锈钢,在有氩气作为保护气体和无保护气体下采用热输入50 J/mm、激光功率2~4 kW、焊接速度0.04~0.08 m/s。对激光功率为3 kW、焊接速度为 0.06 m/s时有、无氩气保护气体作用的接头形貌、微观组织和力学性能作了对比。得出在相同激光工艺参数下,两种焊接方式均能实现完全焊透且焊缝成形良好,但无保护气体下的焊接焊缝存在严重的氧化现象。无论是否加保护气体,显微硬度均呈热影响区>母材>焊缝区,但有保护气体时焊缝区显微硬度有所增加。

李庆等人[9]研究不同的脉冲激光焊工艺参数对厚度为1 mm的304不锈钢焊接接头缺陷的形成。试验表明,304不锈钢在焊接过程中一般不出现气孔,当焊接工艺参数不当时会产生不规则和圆锥形的两种气孔。李云涛等人[10]针对厚度为3 mm的304不锈钢连续激光焊工艺进行试验。试验表明,当功率为1 600 W、速度为3 mm/s时,焊缝中心出现等轴晶,边缘出现柱状晶,生长方向垂直于焊接熔合线。陈俊科等人[11]利用YAG固体激光器在一定热输入的条件下针对0.7 mm厚的304不锈钢进行了搭接焊接试验研究。结果表明,随着激光功率的增加,焊接速度也增加,但是接头的氧化程度增加且伴随着咬边、凹陷等缺陷的产生。说明热输入一定时,不宜采用较大功率对0.7 mm的304不锈钢进行焊接。

YAG固体激光焊过程中,激光功率较小,焊接接头不易出现诸如气孔和咬边等缺陷,但是随着激光功率和焊接速度等参数的变化,焊件的表面成形、抗拉强度和硬度都会随之而变化。

2.2 光纤激光焊

光纤激光焊是利用光纤激光器发射激光焊接试件。光纤激光器是指用掺稀土元素玻璃光纤作为增益介质的激光器,在泵浦光的作用下光纤内极易形成高功率密度,造成激光工作物质的激光能级“粒子数反转”,经过谐振腔后激光振荡输出。

Y.Kawahito 等人[12]针对8 mm厚的SUS304采用6 kW的光纤激光焊,研究激光功率密度、焊接速度对焊接接头成形质量的影响。试验采用4种激光光斑直径130 μm,200 μm,360 μm,560 μm,焊接速度0.6~10 m/min。得出在光斑直径为360 μm和560 μm、焊接速度在4.5~10 m/min时焊接接头无缺陷(如气孔、咬边和驼峰)的产生,如图1所示。

图1 焊接速度在光纤激光焊中的影响[12]

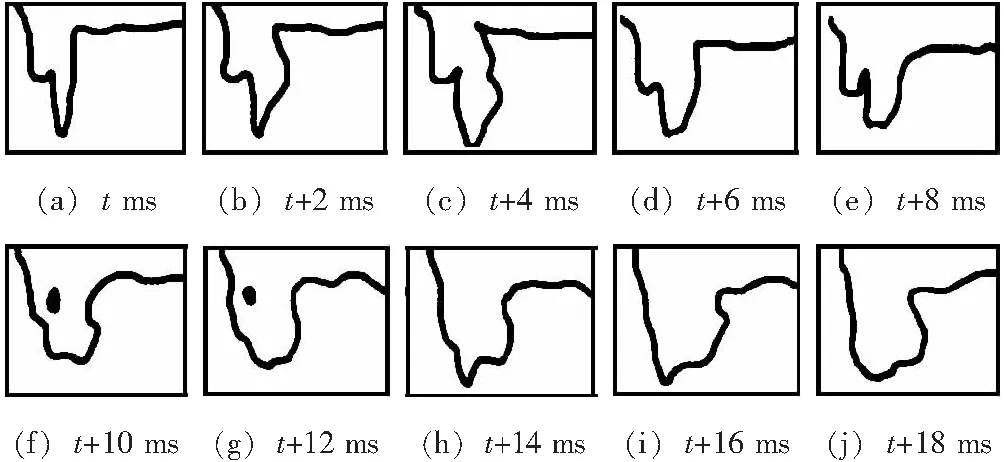

高向东等人[13]针对5 mm厚的304不锈钢,采用光纤激光焊在焊件中加入铂金属。在焊接过程中,铂与焊件工件熔化,利用X射线图像中铂与焊件工件的灰度差异来观测焊接过程中熔池内部形态。结果发现,在t时刻焊接开始后,铂金属受到刺激,一部分沿小孔壁流动到熔池底部,另一部分在熔池近表层向激光束后方流动,最终形成一个较为稳定的水勺形状,如图2所示。

图2 X射线图像下的熔池内部形态变[13]

裴莹蕾等人[14]采用平板堆焊的方法焊接1 mm厚的304不锈钢,研究激光功率、焊接速度以及保护气体的吹向对焊道驼峰的影响。结果表明,激光功率对驼峰的影响较小,焊接速度和保护气体的吹向对驼峰的影响较大。原因是焊接速度与保护气体吹向的改变影响了焊接过程中的熔池流动,使得熔融金属流动加剧,从而导致驼峰倾向增加。

张文超等人[15]针对0.5 mm和1.0 mm厚的304不锈钢板进行不同工艺参数下的对接光纤激光焊。结果发现功率为200 W、焊接速度为120 mm/min、离焦量为0时的焊缝显微组织呈现明显的柱状晶组织形态,由奥氏体和残留δ铁素体组成。

光纤激光焊具有较高的激光功率且激光光斑能量分布均匀,能焊接工件的厚度大于YAG激光焊焊接的工件厚度。在焊接过程中,激光功率密度、焊接速度、光斑直径大小以及保护气体流量和种类等焊接参数对熔池的流动、焊接接头的显微组织形态以及分布影响较大,同时焊接参数的搭配不当会造成焊后缺陷的产生,如驼峰、气孔和咬边等。

2.3 CO2激光焊

CO2激光焊是利用CO2激光器发射激光对工件实施焊接。CO2激光器中由N2,He和CO23种工作介质组成,其中CO2是产生激光的气体,N2和He作为辅助气体。激光器通电后放电,CO2分子从低能级跃迁到高能级实现粒子翻转形成激光,照射工件实现焊接。

张林杰等人[16]采用CO2激光器针对2 mm厚的304不锈钢,研究侧吹气体对不锈钢焊接过程的影响(侧吹气体方向与焊接方向一致)。结果表明,当侧吹喷嘴高度增加时,等离子体的平均体积减小,焊缝的熔透率增加。当侧吹气体流速增大时,等离子体的平均体积减小,熔透率增大。当侧吹角度(与水平线的锐角夹角)在0~20°增加时,等离子体的平均面积减小,熔透率约为100%;当超过20°时,等离子体平均体积显著增加,熔透率减小。

K.Y.Benyounis 等人[17]对304奥氏体不锈钢采用CO2激光焊,研究不同工艺参数(激光功率、焊接速度和离焦量)对焊接接头的影响。结果表明,激光功率在1.2~1.23 kW之间时能获得良好的焊接接头。且随着激光功率的增加,接头的抗拉强度先增大后减小;随着焊接速度和离焦量的增加,接头的抗拉强度减小。激光功率对冲击吸收能量的影响最为显著,随着功率的增加,接头的冲击吸收能量提高。

同YAG固体激光焊和光纤激光焊一样,CO2激光焊在薄板的焊接中应用较广,工件焊后质量受激光功率、焊接速度、保护气体流量和种类等因素的影响。

常见的不锈钢激光焊中,无论是Nad:YAG固体激光焊还是CO2激光焊亦或是光纤激光焊,由于焊接热源的单一输入,故热输入较小,不能满足厚板的熔透要求,对2 mm以下的薄板焊接能获得较好的焊接效果。如何克服焊接中单一热源热输入能量较小这一缺点成为了工业发展中需解决的问题。同时在焊接过程中各方法对激光功率、焊接速度、光斑直径、离焦量和保护气体种类以及流量的变化敏感,因此在不锈钢的焊接过程中,如何搭配各焊接工艺参数以减少诸如小孔和咬边等焊接缺陷也是研究的重点。

3 不锈钢的复合激光焊方法

3.1 激光-TIG复合焊

激光-TIG复合焊焊接时,激光作用产生的金属蒸汽进入到电弧区,降低电弧通道的电阻,电弧电流密度增加、稳定性增强,电弧被压缩并吸引进入小孔中,同时电弧对工件预热,复合热源的利用率提高,从而焊接质量得到进一步的提高[18]。

严军[19]针对3 mm厚的316L不锈钢采用CO2激光-TIG复合焊接,研究了激光功率、电弧电流、激光与电弧间距对焊缝成形的影响。试验表明,随着激光功率的增加,使得焊接热输入的增加从而导致焊接熔深不断增加;电弧电流的增加也能提高焊接熔深,但超过150 A后由于激光对电弧的压缩作用降低,熔深减小;激光与电弧间距对复合焊是一种比较敏感的因素,在2~3 mm之间是一个最优范围。尹燕等人[20]针对5 mm厚的316不锈钢采用光纤激光-TIG复合焊焊接。结果显示,复合焊与单独的TIG焊相比,复合焊显著提高焊缝的抗拉强度,使其非常接近与母材;弯曲性能与母材一样良好,同时焊接变形明显减小。

焊接过程中激光和电弧的相互作用,具有提高能量、增加焊接熔深、改善焊接接头拉伸强度和弯曲性能等特点。

3.2 激光-MAG复合焊

G.Campana 等人[21]针对8 mm厚的304不锈钢采用3 kW的CO2激光和MAG电弧复合焊焊接,研究激光和电弧的间距与激光的离焦量对焊接接头成型的影响。结果表明:当激光与电弧的间距在2~3 mm时,可以避免熔池的剧烈动荡形成熔深较大的小孔;当激光束聚焦在工件表面下方6~8 mm时容易形成稳定的焊缝且熔深较大。

G.Tani 等人[22]采用3 kW CO2激光和MAG电弧复合焊接针对10 mm厚的304不锈钢研究保护气体对焊接接头成型的影响。结果表明:保护气体中He含量对焊接过程的影响较大,含量为30%时可以减少等离子体的形成,在30%~40%时焊接效率较好,但在含量高于40%时熔深的增加并不明显。

同激光-TIG复合焊一样,电弧的加入能增加能量输入从而提高焊接接头熔深。激光与电弧的间距对焊后质量影响较大,两者之间的不合理搭配会导致焊接缺陷的产生。

激光电弧复合焊在焊接过程中,电弧对工件的预热以及对激光焊产生的等离子体的抑制作用,极大地提高了焊接效率,增加工件的最终熔深。但是由于复合焊中,可调参数很多,其中任意一个参数的变化都将影响焊接的效果,且在复合焊中工件的热循环对焊接参数的影响机理还未研究透彻,因此必须深入研究,找出各项工艺参数对复合焊接的影响规律,确定稳定可靠的工艺参数,满足实际焊接的需求。

4 活性剂辅助激光焊

活性剂辅助激光焊即在工件的表面涂上一层活性剂,利用活性剂的特性以及焊接过程中对焊接因素(等离子体、表面张力)等的影响来改善焊接质量。

Ma Li等人[23]针对3 mm厚的430不锈钢采用活性剂辅助的YAG激光焊,研究活性剂的加入对焊接接头成型的影响。结果表明,活性剂的加入使成形后的焊缝熔深增加,且ZrO2的加入使得熔深增加的效果要优于其它氧化物和碳酸盐;在用活性剂混合配比时发现50%ZrO2,12.09%CaCO3,10.43%CaO和27.48%MgO时焊接效果最好,能使熔深增加2.23倍。权雯雯[33]针对3 mm厚的304不锈钢,研究活性辅助对TIG和YAG激光焊的影响。试验表明,活性剂的加入会增加焊缝熔深;在焊接过程中,工艺参数的改变对活性剂焊接带来不同的影响,脉宽对焊缝熔深及深宽比影响较大,其次是频率和焊接速度。樊丁等人[24]针对不同S含量的SUS304不锈钢采用YAG激光焊焊接。试验表明,含S量较高的不锈钢在活性剂辅助焊接时焊缝熔宽会有明显的收缩,且随着热输入量的增加熔深也相应增大。

在焊接过程中,活性剂的加入可以减小工件的表面张力,并且减小激光焊的等离子体密度,增加焊接熔深。但是由于活性剂种类众多,在活性剂的选择上需要通过试验的方法验证,给焊接带来困难。并且各活性剂混合后对焊接的影响还未明确,在焊接过程中各焊接工艺参数对活性剂的影响,活性剂添加的厚度以及添加时使用的工艺(如喷涂等)也需探究,最终才能确定出不同工件的最优工艺参数搭配。

5 双光束激光焊

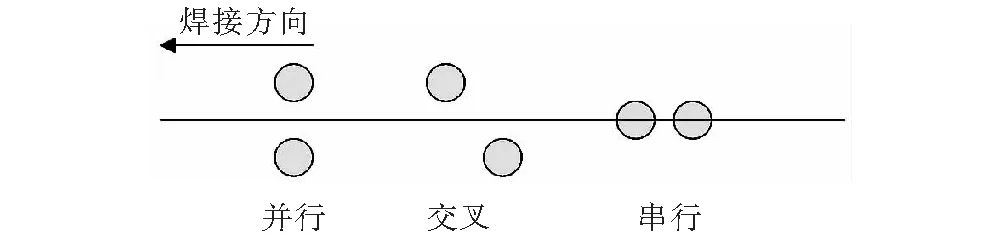

双光束激光焊意味着焊接时同时使用两束激光,光束排列方式有串行、并行和交叉排列如图3所示。T.Narikiyo 等人[25]现研究以串行排列方式较多,在焊接过程中光束的间距、光束相互的角度、聚焦位置以及光束的能量都会对焊缝成形造成影响。利用1个1 kW脉冲和1个2 kW的连续波YAG激光束焊接304不锈钢,当两光束之间的角度变化时,焊缝深度在5~7 mm之间波动,且证明较高的峰值功率可以增加焊接熔深。

图3 双光束激光焊的光束排列方式[25]

陈伟东等人[26]采用功率为4 kW 的激光器,分成两束功率为2 kW 的激光,按照并行激光焊的方式排布。研究了焊接速度以及光斑间距对焊接接头成型的影响,得出随着焊接速度增大,匙孔深度减小;随着光斑间距的增大,匙孔深度减小。当光斑间距过大或者过小时,容易产生小孔缺陷。

双光束激光焊相对于单光束激光焊,具有增加焊后熔深、增大焊后深宽比的优势,但是国内外对双光束激光焊的研究甚少,光束间距的变化对焊后的焊接接头成型效果有很大的影响,且其影响机理尚未十分明确,所以其应用范围较窄,主要用于材料的T型焊接以及铝合金的焊接。在未来的研究中应将其焊接参数的变化对焊后质量影响的机理作为研究重点。

6 激光填丝焊

激光填丝焊焊接时,激光束首先作用在填充的焊丝上,焊丝被激光束热熔化后填充焊缝间隙。然后在激光束的继续作用下,母材金属被熔化、凝固实现焊接[27]。

R.Ohashi 等人[28]针对5 mm厚的304不锈钢采用双YAG激光束进行填丝焊,结果发现,经过优化后的光源条件可以使焊接时的最大桥接间隙达到2.2 mm。T.Jokinen 等人[29]针对20 mm厚的奥氏体不锈钢采用Nd:YAG窄间隙坡口的多道激光焊方法。试验表明,由于焊接的收缩变形应该保证坡口的角度大于激光束的夹角;填丝的流量对焊接质量有直接的影响,较小的流量能获得质量相对较小的焊缝成形。

Z.Sun 等人[30]对3 mm厚的低碳钢和2 mm厚的不锈钢进行了激光填丝对接拼焊试验。研究表明,激光填丝焊在间隙为1 mm时,其焊接接头仍然具有较强的适应性,且焊缝截面上的组织成分和硬度分布均匀。在激光送丝焊中,送丝角度、送丝位置、送丝速度与送丝方向都将影响焊件的质量。因此使得焊接过程的控制更加复杂和困难,对焊接实现自动化增加了难度。所以未来着重研究激光送丝焊中送丝角度、送丝位置、送丝速度以及送丝方向与焊后质量的关系建立完善的控制系统。

7 盘型激光焊

X.D.Gao 等人[31]采用功率为10 kW的盘型激光器焊接厚度为10 mm和20 mm的304不锈钢,并且利用高速摄像机观察和采集焊接过程中飞溅和等离子体的变化图。分析得出,在焊接过程中,飞溅的数量和面积随着激光功率的增加而增加,并且呈现出由急剧增加变为缓慢增加的状态。等离子体的密度随着功率的增加而增加,但是等离子体的增加会削弱激光功率而使其密度又快速减少。

罗子艺等人[32]采用10 kW的盘型激光器对8 mm后的不锈钢焊接,研究焊接速度以及激光功率对焊后质量的影响。结果表明,盘型激光焊后能获得较深的熔深,并且截面呈I型和钉子型;随着焊接速度的增大,焊缝截面形貌由I形向钉子形变化;随着激光功率的增大,焊缝截面形貌由钉子形向I形变化。

由于盘型激光器的光束质量高和输出功率高的特点,使其在厚板焊接中使用具有独特的优势,主要应用于重型器械的生产中。在未来的研究中应将其与MIG和TIG焊相结合,研究其作用机理。

8 结束语

由于不锈钢良好的焊接性能和耐腐蚀性,其焊接技术也得到不断地发展。在不锈钢的激光焊工艺技术中,常用的激光焊由于其功率较低只能实现薄板工件连接,难以满足厚板的焊接需求。复合焊和多光束激光焊,这两种焊接技术具有预热和辅助功能,使得焊接厚板以及参数控制得到了很大的改善。激光填丝焊以及活性激光焊采用外加辅助材料来改善焊后工件的质量,并且在增加焊后熔深方面有显著的优势。盘型激光焊由于其较大的热输入使其在厚板的焊接中应用较为广泛,但因其成本较高,其使用受到了限制。

激光焊是一个复杂的过程,涉及到多个工艺参数(激光功率密度、脉冲频率和宽度、焊接速度、保护气体流量等)。为了能获得良好的焊接效果,对各种工艺参数下的成形效果进行对比,以便能精准的选择最优的工艺参数提高焊接效率和质量成为了研究的重点。焊接中伴随的各种焊接效应(等离子体、飞溅、熔池熔融金属的流动)是焊接过程机理分析至关重要的因素。不同工艺参数下的焊接效应对焊接质量的影响机理将是未来研究的重点。

[1] Gao X D,You D Y,Katayama S. Infrared image recognition for seam tracking monitoring during fiber laser welding[J].Mechatronics,2012,22 (4):370-380.

[2] 游德勇,高向东. 激光焊接技术的研究现状与展望[J]. 焊接技术,2008,37(4):5-9.

[3] 张维哲. 304不锈钢薄板激光焊接技术研究[D].大连:大连理工大学硕士学位论文,2009.

[4] Baddoo N R. Stainless steel in construction: A review of research,applications,challenges and opportunities[J]. Journal of Constructional Steel Research,2008,64(11):1199-1206.

[5] 陆斌锋,芦凤桂,唐新华,等. 激光焊接工艺的现状与进展[J]. 焊接,2008(4):53-57.

[6] 王诗洋,王旭友,滕 彬,等. 激光全熔透工艺参数对不锈钢焊接气孔率的影响[J]. 焊接,2015(6):30-34.

[7] Ventrella V A,Berretta J R,Rossi W D. Pulsed Nd:YAG laser seam welding of AISI 316L stainless steel thin foils[J]. Journal of Materials Processing Technology,2010,210(14):1838-1843.

[8] 刘 键,石 岩,刘 佳,等. 保护气体对奥氏体不锈钢激光焊接的影响[J]. 激光与光电子学进展,2014,51(5):126-131.

[9] 李 庆,余圣甫,王 皓. 不锈钢薄板脉冲激光焊工艺气孔的产生机理及防止措施[J]. 焊接技术,2014,43(4):64-66.

[10] 李云涛,王宁煦,金飞翔. A304不锈钢薄板激光焊接接头微观组织及电化学腐蚀研究[J]. 重型机械,2014,62(3):25-28.

[11] 陈俊科,石 岩,刘 佳,等. 奥氏体不锈钢激光焊接工艺研究[J]. 应用激光,2015,35(3):335-338.

[12] Kawahito Y,Mizutani M,Katayama S. Elucidation of high-power fibre laser welding phenomena of stainless steel and effect of factors on weld geometry[J]. Journal of Physics D Applied Physics,2007,40:5854-5859.

[13] 高向东,向俊斌,Khalid M,等. 激光深熔焊熔池X光图像恢复与特征分析[J]. 焊接学报,2013,34(2):1-4.

[14] 裴莹蕾,单际国,任家烈. 不锈钢薄板高速激光焊驼峰焊道形成倾向及其影响因素[J]. 金属学报,2012,57(12):1431-1436.

[15] 张文超,王 帅,杨 森. 304不锈钢激光拼焊及其焊缝组织研究[J]. 应用激光,2013,33(4):440-443.

[16] 张林杰,张建勋,王 蕊,等. 侧吹气体对不锈钢薄板CO2激光焊接过程的影响[J]. 应用激光,2005,25(4):217-221.

[17] Benyounis K Y,Olabi A G,Hashmi M S J. Multi-response optimization of CO2laser-welding process of austenitic stainless steel[J]. Optics & Laser Technology,2008,40(1):76-87.

[18] Michael R,Sergj G,Marco L,et al. Laser-hybrid welding of thick plates up to 32 mm using a 20 kW fiber laser[J]. Quarterly Journal of the Japan Welding Society,2009,27(2): 74-79.

[19] 严 军. CO2激光-TIG复合焊接工艺与机理研究[D].武汉:华中科技大学硕士学位论文,2006.

[20] 尹 燕,曾 智,他进国,等. 光纤激光-TIG复合焊接316不锈钢板研究[J]. 应用激光,2014,34(1):46-50.

[21] Campana G,Fortunato A,Ascari A,et al. The influence of arc transfer mode in hybrid laser-mig welding[J]. Journal of Materials Processing Technology,2007,191(1):111-113.

[22] Tani G,Campana G,Fortunato A,et al. The influence of shielding gas in hybrid Laser-MIG welding[J]. Applied Surface Science,2007,253(19):8050-8053.

[23] Ma Li,Hu Shengsun,Shen Junqi,et al. Activating flux design for laser welding of ferritic stainless steel[J]. Journal of Tianjin University,2014,20(6):429-434.

[24] 樊 丁,林 涛,黄 勇,等. 不锈钢活性激光焊工艺研究[J]. 焊接,2007(5):28-30.

[25] Narikiyo T,Miura H,Fujinaga S,et al. Increase in weld penetration depth by two Nd:YAG laser beams combined[J].Welding International,2000,14(3):191-202.

[26] 陈伟东,庞盛永,廖敦明,等. 并行双光束激光焊接匙孔瞬态振荡和熔池流动行为数值模拟—I.模型的建立和匙孔瞬态行为[J]. 焊接学报,2013,34(3):5-9.

[27] 韩学磊. 激光光内同轴送丝焊接工艺研究[D].苏州:苏州大学硕士学位论文,2009.

[28] Ohashi R,Fujinaga S,Katayama S,et al.Extension of gap tolerance in square butt joint welding with Nd:YAG laser[J]. Quarterly Journal of the Japan Welding Society,2003,21(1):25-32.

[29] Jokinen T,Karhu M,Kujanpää V. Welding of thick austenitic stainless steel using Nd:yttrium aluminum garnet laser with filler wire and hybrid process[J]. Journal of Laser Applications,2003,15(4):220-224.

[30] Sun Z,Kuo M. Bridging the joint gap with wire feed laser welding[J]. Journal of Materials Processing Technology,1999,87(1-3):213-222.

[31] Gao X D,Sun Y,Katayama S. Neural network of plume and spatter for monitoring high-power disk laser welding[J]. International Journal of Precision Engineering and Manufacturing-Green Technology,2014,1(4):293-298.

[32] 罗子艺,韩善果,董春林,等. 大功率碟片激光焊接焊缝截面形貌研究[J]. 应用激光,2015,35(5):574-577.

2016-03-24

广东省科技发展专项资金资助项目(2016A010102015);广州市科学研究专项资助项目(201510010089);佛山市科技创新专项资助项目(2014AG10015);广东省计算机集成制造重点实验室开放基金资助项目(CIMSOF2016008)。

TG456.7

李正文,1992年出生,硕士研究生。主要从事激光焊接工艺研究。