W对Fe-Cr-Mo-W-V热锻模具堆焊合金组织与性能的影响

北京工业大学 材料科学与工程学院(100124)

肖 君 王国红 周 正 贺定勇

W对Fe-Cr-Mo-W-V热锻模具堆焊合金组织与性能的影响

北京工业大学 材料科学与工程学院(100124)

肖 君 王国红 周 正 贺定勇

针对热锻模具工作条件及其失效形式,采用药芯焊丝气体保护堆焊方法制备Fe-Cr-Mo-W-V系热锻模具堆焊合金,采用金相组织观察、硬度测试、回火热处理、抗热疲劳裂纹和力学性能等多种试验方法,分析了W含量对堆焊合金显微组织、焊态硬度、热稳定性、热疲劳性能以及力学性能的影响。结果表明:Fe-Cr-Mo-W-V系堆焊合金的显微组织由板条马氏体+残余奥氏体组成。随着W含量的增加,堆焊合金焊态及550 ℃回火处理后所对应的硬度值逐渐增加,随着热处理时间的延长,堆焊层硬度逐步降低并趋于平缓。随着堆焊合金中W元素的增加,堆焊合金抗热疲劳裂纹性能逐渐降低,Fe-Cr-Mo-W-V系堆焊合金的抗拉强度略高于国外焊接材料Weld Mold 9650,断后伸长率略低于焊接材料Weld Mold 9650。

热锻模具 堆焊合金 热稳定性 热疲劳性能

0 序 言

热锻模具常在冷热交替、复杂的应力状态及摩擦磨损条件下工作,服役一段时间后,可能会产生断裂、塑性变形、磨损和热疲劳失效等问题。为提高热锻模具使用寿命,降低生产成本,实际生产中常采用堆焊、激光熔覆等表面技术对失效模具进行修复和再制造,在模具行业中已得到大量成功应用[1-4]。国内用于堆焊修复热锻模具钢的焊接材料主要有Cr-Mo系列焊条和少量药芯焊丝产品,在模具堆焊用药芯焊丝的研究及应用方面与国外相比仍存在一定的差距,高性能的焊接材料还依赖于进口,使用成本相对较高。

针对5CrNiMo,5CrMnMo和4Cr5MoSiV1(H13)等生产中常用的热作锻模具钢的修复和再制造,堆焊的主要合金体系有:Fe-Cr-Mo-Ni,Ni-Cr-Mo-Nb,Co-Cr-Ni-Mo等。热锻模具堆焊合金应具有良好的高温强度、韧性、耐磨性、热稳定性和较高的抗冷热疲劳性能。添加少量W,V元素可进一步提高堆焊合金的热稳定性、高温强度和耐磨性,改善合金抗冷热疲劳性能,如:美国Weld Mold公司研制的Weld Mold 9580,Weld Mold 964等都添加了少量的W,V[5]。

文中研究了W含量对Fe-Cr-Mo-W-V系堆焊合金的显微组织结构、焊态硬度、热稳定性和热疲劳性能的影响,并与美国某公司生产的焊接材料Weld Mold 9650进行对比。

1 试验材料与方法

1.1 试验材料

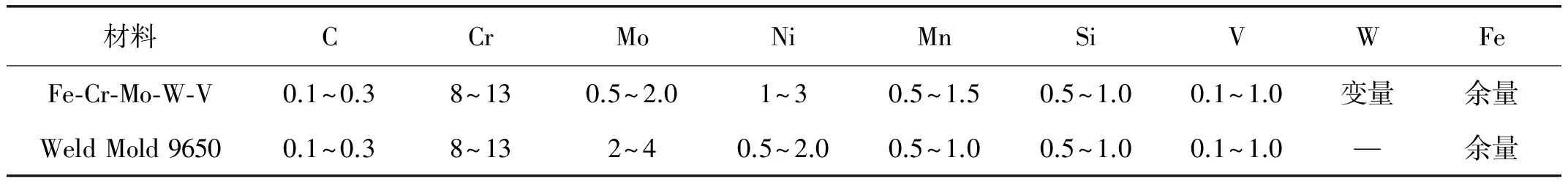

研制的Fe-Cr-Mo-W-V系药芯焊丝直径为φ2.4 mm,采用NBC-500型熔化极气体保护焊机在尺寸为200 mm×100 mm×10 mm的Q235钢板上进行半自动堆焊。堆焊工艺参数见表1,堆焊厚度约20 mm,焊接层间温度控制在100 ℃以下。设计的Fe-Cr-Mo-W-V系堆焊合金的主要化学成分见表2,其中W元素的质量分数分别为0,0.2%,0.5%,0.8%,1.0%。在保持其它元素含量不变的基础上,调整堆焊合金中的W含量,考察W元素对堆焊合金组织和性能的影响。对比用的同类焊材为美国某公司生产的Weld Mold 9650药芯焊丝,堆焊合金的主要化学成分见表2。该焊丝常用于压力机热锻模具和锤锻模具等,具有良好的冲击韧性、抗热疲劳和抗磨损性能。

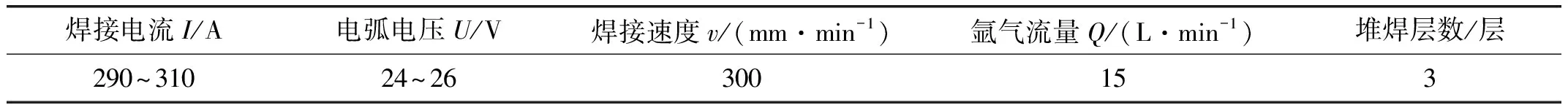

表1 堆焊工艺参数

表2 Fe-Cr-Mo-W-V系和Weld Mold 9650堆焊合金的主要化学成分(质量分数,%)

1.2 试验方法

从堆焊层中用线切割切取带表层的尺寸约为15 mm×15 mm×18 mm的试块,将堆焊试样表面磨平,经体积分数为4%硝酸酒精腐蚀后,用OLYMPUS-PMG3型光学显微镜对堆焊合金组织进行金相观察。选用上海电炉厂生产的型号为KSJD-412的箱式电阻炉,试验温度550 ℃,保温时间分别4 h,8 h,12 h。用HR-150A洛氏硬度计测量焊态以及回火处理后试样的洛氏硬度,用硬度的变化率评判材料的热稳定性。

在堆焊试板的上层切取热疲劳试样,其尺寸为40 mm×15 mm×5 mm,如图1所示[6]。为检测热疲劳裂纹的萌生及扩展情况,在试样的一端用直径为0.18 mm的钼丝线切割预制长5 mm的裂纹缺口。缺口加工前将试样550 ℃回火热处理4 h,以减少焊接内应力对试验的影响。在试样另一端加工直径4 mm的孔并保证其到预制裂纹的尺寸,其作用是将试样固定在夹具上,使试样加热、入水位置一致,以保证每组试样都处于相同条件下。试验前,用砂纸磨去试样表面加工痕迹并抛光,以消除试样表面因素对试验结果的影响。为模拟热作模具表面反复急冷急热的工作过程,试样在600 ℃至室温20 ℃(流动常温水)之间进行加热与冷却的热循环,加热、冷却一次作为一个循环,每次循环加热时间为5 min,入水冷却时间为10 s,直至预定循环500 次,以相同循环次数下的裂纹长度作为比较热疲劳裂纹扩展抗力的指标。采用OLYMPUS-PMG3型光学显微镜观测裂纹长度。

图1 热疲劳试样尺寸

拉伸试样按照GB/T 25774.1—2010《焊接材料的检验第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验》标准制备,试件制备成带垫板的V型坡口形式,垫板固定焊在试件的背面,焊后立即进行550℃回火热处理,保温4 h,确保与热作模具堆焊药芯焊丝热处理程序一致。其中拉伸试验按照GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》进行,试样的公称直径10 mm。

2 试验结果与分析

2.1 堆焊合金的显微组织

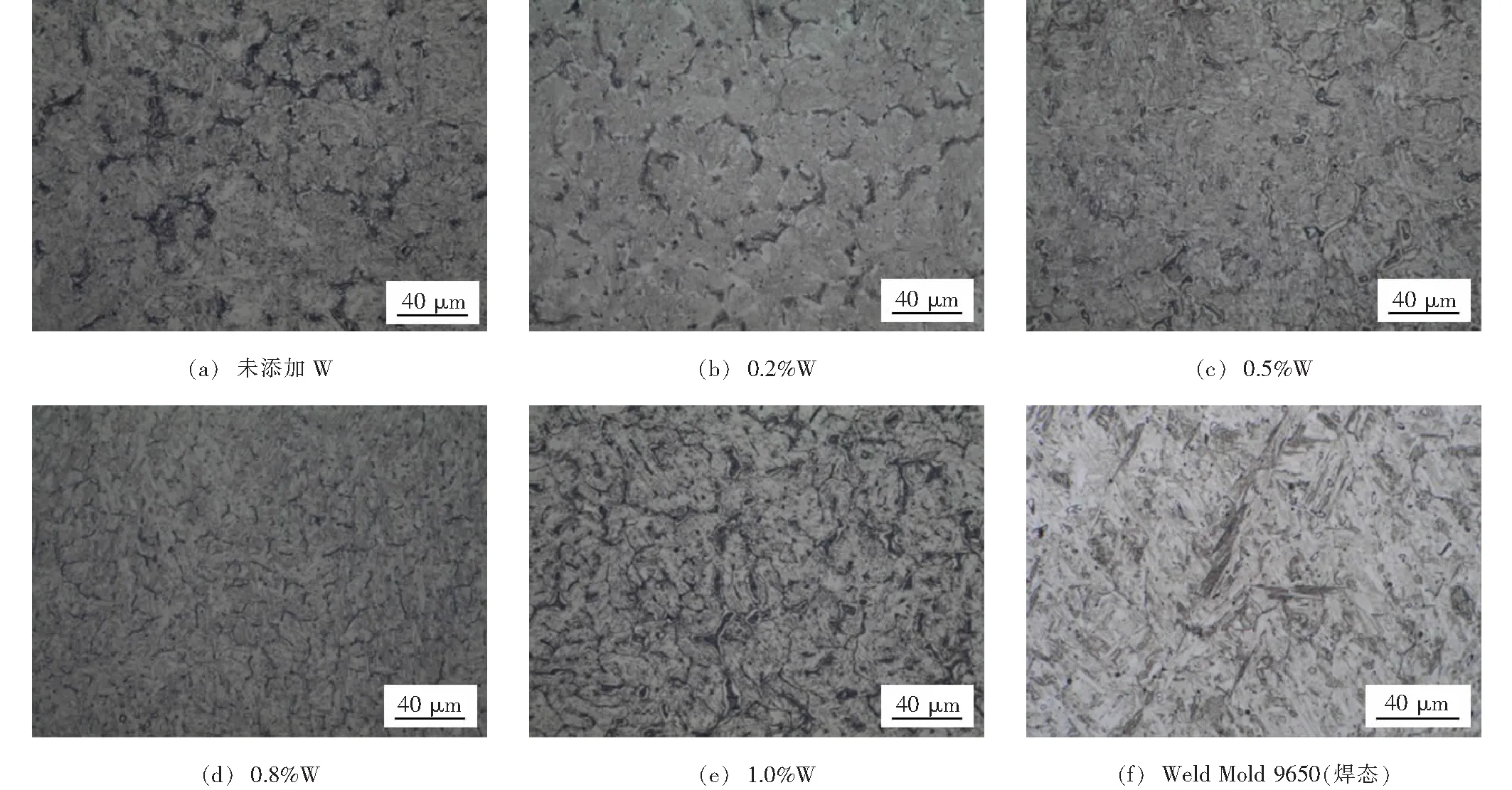

图2为国外焊接材料Weld Mold 9650及不同W含量的Fe-Cr-Mo-W-V系堆焊合金焊态下显微组织形貌。从图中可以看出,Fe-Cr-Mo-W-V系堆焊合金焊态组织均为粗大板条马氏体,在晶界处有少量白色的残余奥氏体(图2a),未添加W的焊态合金晶粒和板条马氏体都比较粗大,而且晶界十分的明显。随着W元素含量的提高,合金组织中可以看到晶界越来越明显,成分均匀化更好,马氏体间距降低,说明晶粒细化,板条状马氏体组织进一步细化,而且晶界处残余奥氏体边界更加清晰,说明其数量也比未添加W合金有所增加。其组织细化的原因可能W元素是强碳化物形成元素,主要用来增加堆焊合金的红硬性,W与C原子的化学亲和力大,易生成高熔点、高硬度的W2C,WC,这些微小、弥散分布的碳化物在晶界处析出,在加热时不会完全溶解,可有效地阻止奥氏体晶粒的长大,从而起到细化晶粒的作用。而国外焊接材料Weld Mold 9650焊态组织以低碳马氏体为主,未见明显的残余奥氏体。

2.2 堆焊合金焊态硬度及热稳定性

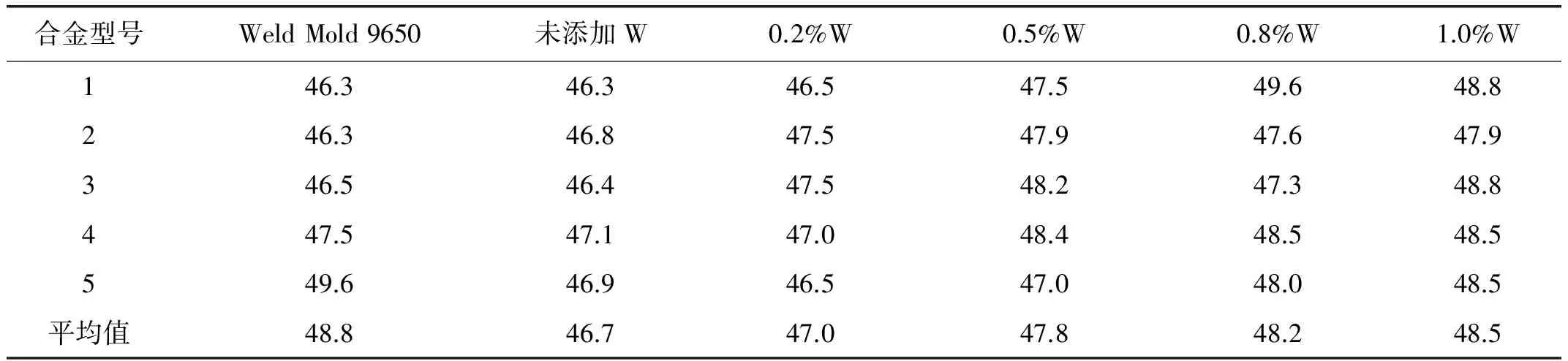

对堆焊合金的焊态硬度进行测试,结果见表3。堆焊层焊态硬度值随着W含量的增加,呈逐渐增大的趋势。少量W元素的加入可能增强了合金的固溶强化效果[7]。

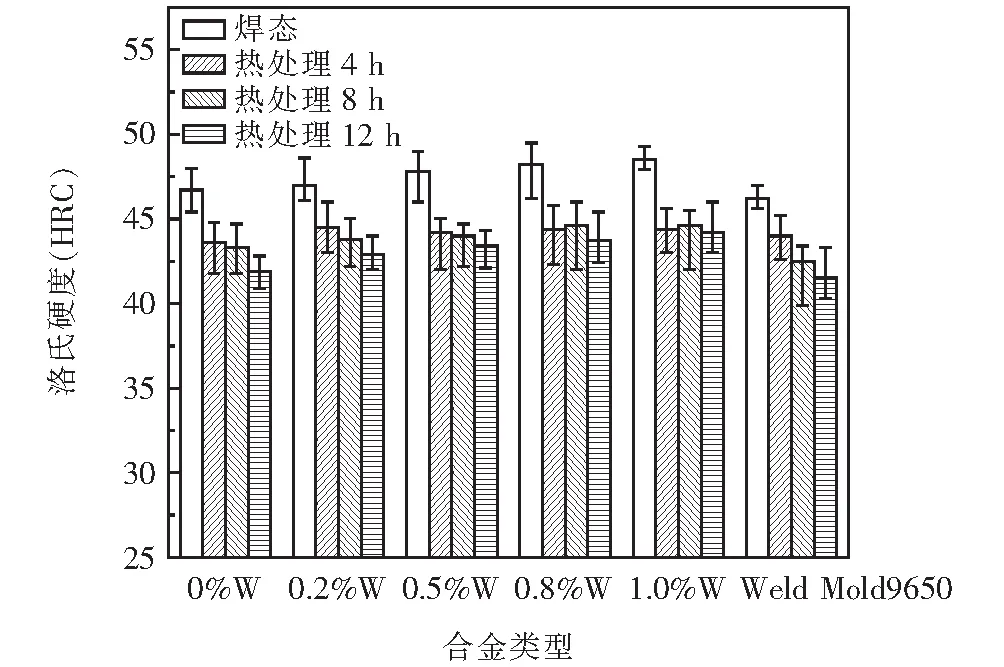

图3为堆焊合金洛氏硬度随着回火处理时间变化的柱状图。堆焊合金经550 ℃回火处理后的硬度比焊态均有不同程度下降,而且随着热处理时间的延长,堆焊层硬度逐步降低并趋于平缓,表明W元素的加入,可进一步提高合金的热稳定性。高温回火时,一部分W元素在回火过程中与马氏体基体过饱和固溶的碳形成碳化物,将以WC,W2C的形式弥散析出,造成二次硬化,从而提高堆焊合金热稳定性[8]。

图2 0~1.0%W以及Weld Mold 9650堆焊合金焊态显微组织

表3 堆焊合金焊态下洛氏硬度 HRC

图3 堆焊合金热稳定性变化规律

堆焊合金经回火处理后,合金硬度降低的主要原因是由于在该过程中马氏体基体过饱和固溶的碳析出形成碳化物,导致马氏体中碳含量的降低。强碳化物形成元素V,W元素的加入量都比较少,所以在堆焊合金中会形成的使弥散、细小而且少量的碳化物。碳化物的析出虽然对堆焊合金的微观硬度略有提高,但其影响小于固溶强化作用的减弱,只能延缓硬度的下降趋势。因此,堆焊合金硬度逐渐下降,当碳化物已析出、基体的碳含量已降低到平衡值后,随着热处理时间的增加,堆焊合金硬度下降趋于平缓[9-10]。

2.3 热疲劳裂纹结果与讨论

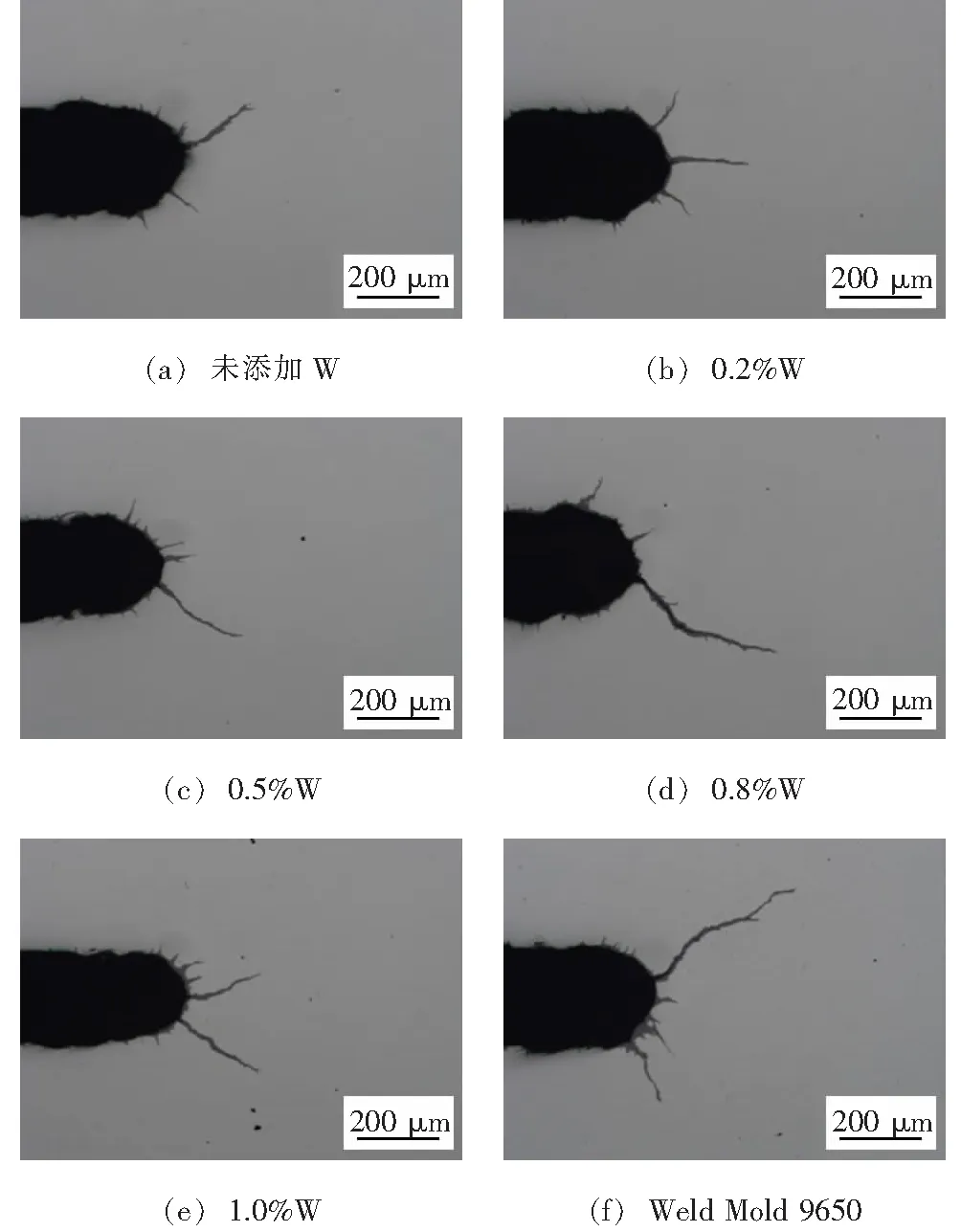

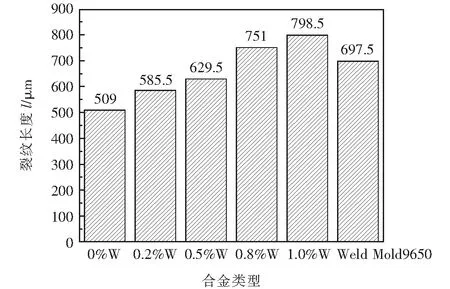

将经过500次热疲劳循环后的堆焊合金试样表面产生的水垢及氧化皮进行磨抛去除,产生的疲劳裂纹形貌如图4所示。经500次热循环后各试样均产生多条裂纹,只依靠主裂纹长度来评定试样对疲劳裂纹的抵抗力会产生偏差,因此用热循环500次后试样的裂纹总长度作为评定裂纹抵抗能力强弱的标准。将试样表面产生的裂纹长度之和并取平均值后绘制成图5。可以看出,国外焊接材料Weld Mold 9650试样的缺口边缘由于裂纹贯通,局部剥落,导致试样缺口扩大,其主裂纹平均长度为697.5 μm。未添加W试样主裂纹长度最短,约为509 μm,它的主裂纹条数较少,裂纹宽度较细,在所有试样中抗热疲劳裂纹性能最好。随着堆焊合金中W含量的增加,堆焊合金主裂纹平均长度由未添加W的509 μm逐渐增加至1.0%W的798.5 μm,W的加入降低了堆焊合金的抗热疲劳裂纹性能。与国外焊接材料Weld Mold 9650相比,未添加W和含0.2%W,0.5%W的堆焊合金抗热疲劳性能要比国外焊接材料Weld Mold 9650的抗热疲劳性能强。

图4 不同热疲劳试样500次热循环后的裂纹形貌

图5 不同热疲劳试样主裂纹平均长度

在试验过程中,高温加热使得堆焊合金中的元素扩散速率增快,碳化物易于聚集长大,并且由于晶界处存在较多碳化物,当热应力超过碳化物与基体的结合力时,热疲劳裂纹易于从晶界粗大碳化物处萌生并扩展。随着W含量的增加,W的碳化物析出相(WC,W2C)数量逐渐增加并在冷热疲劳过程中聚集长大,在热循环过程中,碳化物周围容易应力集中形成微裂纹。当碳化物较多时,碳化物周围的微裂纹容易连接形成较长的裂纹,从而加快裂纹的增长,使得热疲劳性能变差。因此试样随着W含量的增加,碳化物和基体界面应力也越大,导致抗热疲劳裂纹能力逐渐下降。

2.4 堆焊合金的力学性能

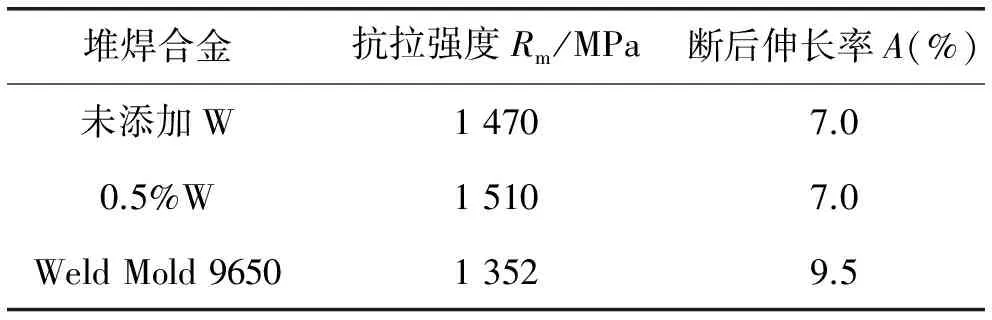

热作模具在工作过程中将承受较大的冲击载荷和内应力,而模具材料的组织韧性对其裂纹扩展的难易程度有较大影响,从而影响模具的抗裂性,因此模具钢必须具有强度和韧性的良好配合,有利于模具寿命的延长。对未添加W、含0.5%W和国外焊接材料Weld Mold 9650焊态堆焊合金的抗拉强度和断后伸长率进行测试,结果见表4。可以看出,研制的未添加W、含0.5%W堆焊合金抗拉强度略高于国外焊接材料Weld Mold 9650,但断后伸长率略低于Weld Mold 9650。

表4 未添加W、含0.5%W和Weld Mold 9650堆焊 合金拉伸试验结果

堆焊合金抗拉强度Rm/MPa断后伸长率A(%)未添加W14707.00.5%W15107.0WeldMold965013529.5

3 结 论

(1)研制的Fe-Cr-Mo-W-V系堆焊合金显微组织主要由板条马氏体+残余奥氏体构成。

(2)随着W含量增加,堆焊合金焊态及550 ℃回火后所对应的硬度值逐渐增加,回火后的堆焊合金硬度总体呈下降的趋势。

(3)随着W含量增加,堆焊合金抗热疲劳裂纹性能逐渐降低,但所有合金试样裂纹宽度均较细,无剥落现象发生,其中未添加W、含0.5%W,1.0%W堆焊合金的抗热疲劳裂纹性能比国外焊接材料Weld Mold 9650的性能强。

(4)Fe-Cr-Mo-W-V系堆焊合金的抗拉强度略高于国外焊接材料Weld Mold 9650,断后伸长率略低于国外焊接材料Weld Mold 9650。

[1] 高 冰,于 宁,熊 云.激光熔覆钴基金属陶瓷复合涂层抗高温氧化及冲蚀性能[J].焊接,2015(4): 67-71.

[2] 方建筠,栗卓新,魏 琪,等. 马氏体时效钢金属粉芯焊丝堆焊层的性能[J]. 焊接学报,2006,27(5):77-80.

[3] Aneziris C G,Homola F,Borzow D,et al. Analysis of weld-cracking and improvement of the weld-repair process of superplastic forming tools[J]. Materials and Design,2013,46:731-739.

[4] 范氏红俄,张晓伟,王传琦,等. H13钢表面TiC/Co基激光修复层的显微组织与力学性能[J]. 焊接学报,2013,34(11):27-31.

[5] 华希俊,张培耘. 模具工业先进制造技术特点及发展概况[J]. 金属成形工艺,2001,19(1):1-3.

[6] 白 莉. 废旧模具堆焊修复技术研究展望[J]. 热加工工艺,2013,42(1):218-219.

[7] 赵柏森. 热作模具钢特性及焊接修复应用现状[J]. 热加工工艺,2013,42(17):9-12.

[8] 宋建岭,孙志朋,王惠苗,等.2219铝合金锻件焊接接头组织与性能[J].焊接,2014(7):51-54.

[9] 王 娜,纪 强.管板堆焊镍基合金625焊接工艺[J].焊接,2016(6):53-55.

[10] 李文彬,官 军. 锻模的堆焊修复再利用[J]. 热加工工艺,2006,35(7):75-77.

2016-06-21

TG455

肖 君,1992年出生,硕士研究生。主要研究方向为模具焊接材料,已申请专利1项。