超临界锅炉SCR脱硝喷氨优化调整

张燕强 柯伟良 周秋乐

(茂名臻能热电有限公司,广东 茂名 525000)

超临界锅炉SCR脱硝喷氨优化调整

张燕强 柯伟良 周秋乐

(茂名臻能热电有限公司,广东 茂名 525000)

近年来,随着环保要求越来越严格,SCR烟气脱硝装置逐渐成为火力发电机组的必备装备。SCR脱硝装置具有运行可靠、脱硝效率高的优点,但若运行调整不当,很容易造成空预器堵塞,影响锅炉的经济性,甚至需要停炉处理。文章主要介绍SCR脱硝装置运行中的调整优化,以保证机组安全经济稳定运行。

SCR脱硝;喷氨调整;氨逃逸;空预器堵塞

1 前言

随着环保排放标准的不断提高,脱硝系统已经成为火电机组的标配,且大部分采用SCR烟气脱硝技术。SCR脱硝技术具有运行稳定可靠、脱硝效率高的优点,但在实际的应用过程中,也反映出很多问题,如氨气不纯带来的管道腐蚀、阀门堵塞、吹灰控制不理想造成催化剂堵塞甚至损坏、因氨逃逸造成空预器堵塞等,都影响机组的安全稳定运行。其中因喷氨不均造成空预器堵塞的问题尤其突出,喷氨控制不当会引起空预器严重堵塞,严重影响机组的经济性,甚至需要被迫停机处理,应引起足够的重视。因此,十分有必要对SCR装置进行喷氨优化调整,即通过调整SCR入口每根喷氨支管上的手动阀门,改变不同位置的喷氨量,从而改善出口 NOx和NH3分布的均匀性,在保证装置脱硝效果的同时,减少装置的运行成本,提高装置的可用率。

某公司600MW超临界机组于2014年出投产,配套的脱硝系统采用 SCR烟气脱硝技术,反应器内按“2+1”模式布置蜂窝式催化剂,每层催化剂上方设 3支耙式蒸汽吹灰器以保持催化剂表面清洁。来自公用系统的氨气与稀释风混合后经喷氨格栅(AIG)进入SCR烟道,氨喷射采用格栅式小喷嘴,每侧烟道的喷氨格栅分20组,对应20根氨气支管,每根支管设手动蝶阀实现烟道截面上的氨喷射流量分区控制。在设计工况、处理100%烟气量、布置2层催化剂条件下脱硝效率不小于85%,氨的逃逸率不大于3ppm,SO2/SO3转化率小于1%。

2 烟气脱硝的氨逃逸问题

选择性催化还原法脱硝(SCR)的原理是在催化剂作用下,还原剂NH3在290~400℃下有选择的将NO和NO2还原成N2,而几乎不发生NH3与O2的氧化反应,从而提高了N2的选择性,减少了NH3的消耗。其中主要反应如下:

4NH3+4NO+O2=4N2+6H2O

8NH3+6NO2=7N2+12H2O

脱硝过程中同时也会发生一些不利的副反应,催化剂中的活性成份V2O5在催化降解NOx的过程中,也会对SO2的氧化起一定催化作用。SO2/SO3转化率随活性成份V2O5含量、烟气温度的增加而上升。另外,锅炉燃烧也会产生一部分SO3,逃逸的氨和 SO3发生反应,生成硫酸铵和硫酸氢铵,其反应如下:

2SO2+O2→2SO3

NH3+SO3+H2O→NH4HSO4

2NH3+SO3+H2O→(NH4)2SO4

硫酸铵为干燥固体粉末,对空预器几乎无影响,而硫酸氢铵是一种粘性很强的物质,当其到达空预器冷端时,由于温度低于硫酸氢铵熔点,它会凝结在换热元件上,同时烟气中的粉尘也会附着在上面,很难将其清除。如果产生的硫酸氢铵量达到一定程度,就很容易导致空预器的堵塞,危及到机组的安全运行。

3 喷氨优化方案和措施

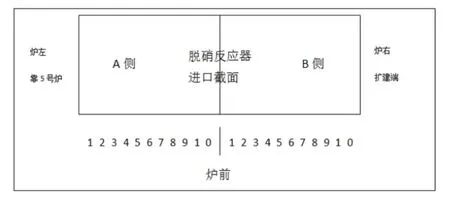

进行脱硝系统的优化调整,其目的是为了合理控制脱硝副反应发生的程度,在保证脱硝效率的同时使氨逃逸量达到最小。由于反应器入口烟道内烟气分布的均匀性主要通过反应器入口烟道的导流板实现,喷氨格栅的均匀性需要通过调整每一路供氨支管上的手动调节阀开度来实现,优化试验根据NOx的浓度场和烟气流场分布情况调整供氨阀的开度大小来进行,最终使反应器出口的NOx分布均匀稳定。调整期间的测试采用网格法,测点布置分别如图1、图2所示。

图1 现场测量示意图

位置1:SCR 反应器进口,测量烟气动压、静压、NOx、O2;

位置2:SCR 反应器出口,测量烟气NOx、O2、NH3。

图2 脱硝反应器进/出口截面测孔位置示意图

3.1 优化调整前摸底试验

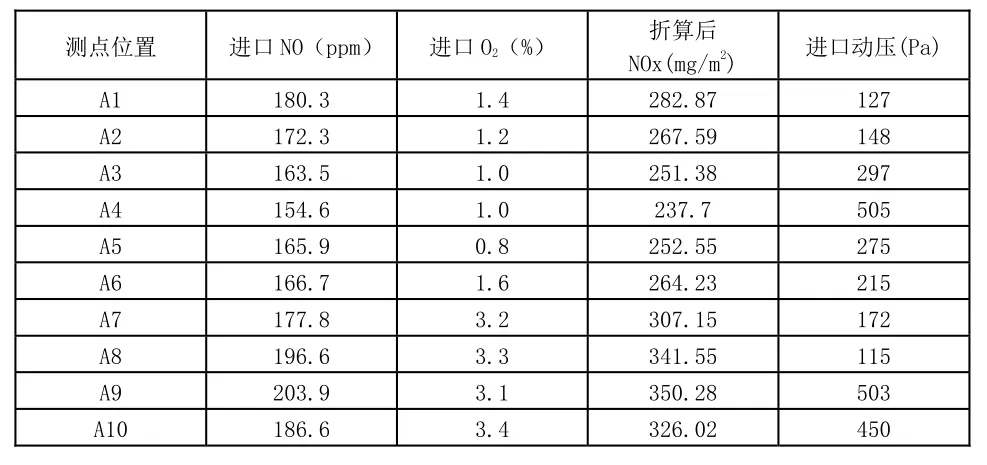

在机组 600MW 负荷条件下,调节喷氨流量,使脱硝效率达到设计值,测量SCR反应器进口的NOx 浓度分布和烟气流场,测量SCR反应器出口的NOx 浓度分布,初步评估脱硝装置的效率和喷氨流量分配状况。测试结果如下:

表1 调整前600MW 工况反应器进口NO、O2和动压测量数据

测点位置 进口N O(p p m) 进口O2(%) 折算后N O x ( m g / m2) 进口动压( P a ) B 1 1 8 3 . 6 3 . 3 3 1 8 . 9 7 1 8 0 B 2 1 8 5 . 4 3 . 0 3 1 6 . 7 3 1 3 2 B 3 1 8 4 . 8 2 . 8 3 1 2 . 2 3 1 0 3 B 4 1 8 3 . 9 2 . 6 3 0 7 . 3 3 3 6 7 B 5 1 8 3 . 6 2 . 4 3 0 3 . 5 3 1 2 2 B 6 1 9 1 . 0 2 . 4 3 1 5 . 7 7 1 2 8 B 7 1 9 4 . 5 2 . 2 3 1 8 . 1 3 1 0 2 B 8 1 9 9 . 3 2 . 1 3 2 4 . 2 6 1 7 8 B 9 2 0 0 . 5 1 . 8 3 2 1 . 1 1 1 8 0 B 1 0 1 9 5 . 1 1 . 5 3 0 7 . 6 6 1 3 2

从表1 可以看出在600MW 负荷工况下,A 侧反应器进口的烟气流速分布呈现由低到高再到低,很不均匀,B 侧反应器进口的烟气流速分布则比较均匀;A 侧反应器进口的NOx 浓度分布两侧高中部低,而B 侧反应器进口的NOx 浓度分布比较均匀。

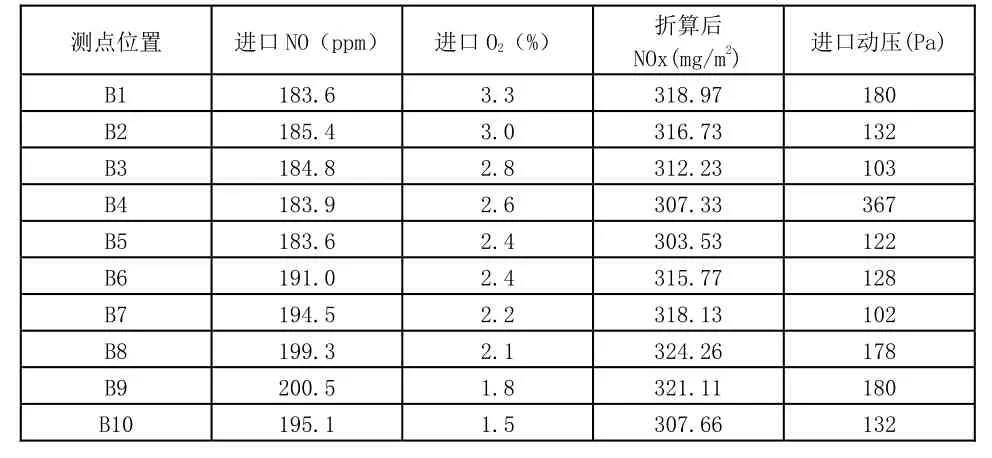

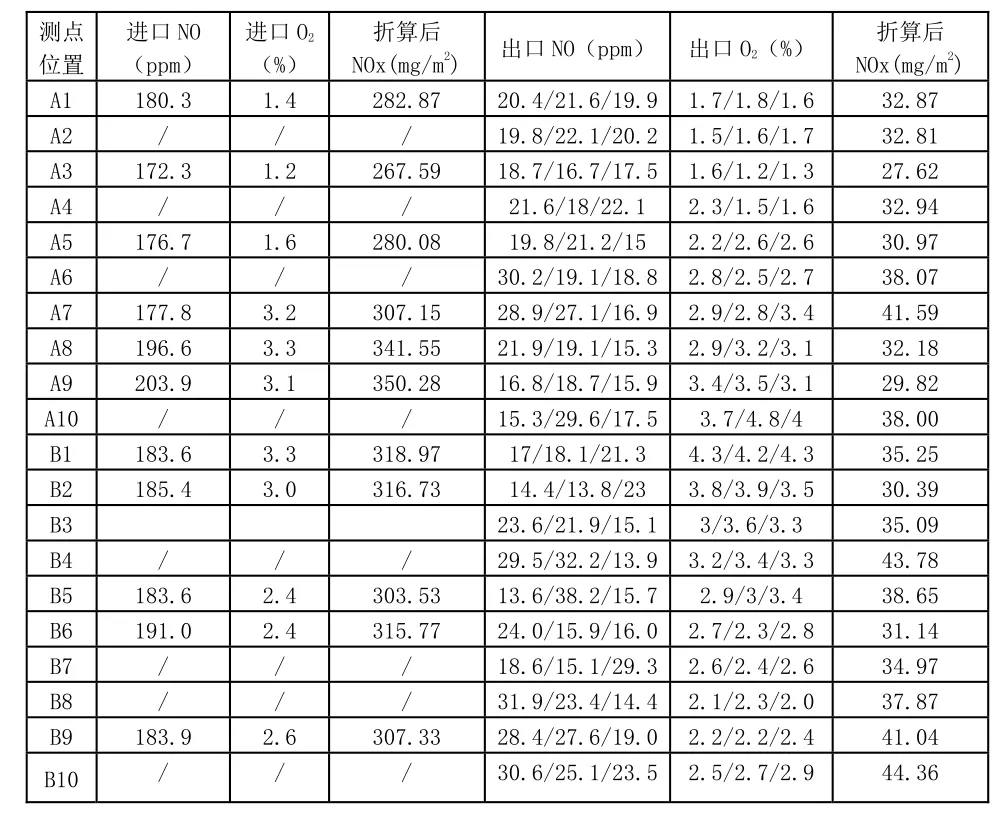

表2 调整前600MW 工况反应器出口NO、O2测量数据

从表2可以看出A 侧反应器出口的NOx 浓度分布呈现靠反应器中部低,外侧高,且偏差很大;B 侧反应器出口的NOx 浓度分布呈现双驼峰型,且偏差很大,如图3 所示。

图3 调整前反应器出口NOx 分布图

3.2 调整前脱硝系统运行状况

在 600MW 负荷稳定工况下,调整脱硝入口 NOx小于350mg/m3,脱硝效率 86%以上,两侧喷氨量约 130kg/h和150kg/h,稀释风量约5150m3/h和5745m3/h,出口NOx 浓度约40mg/m3。

3.3 喷氨优化调整

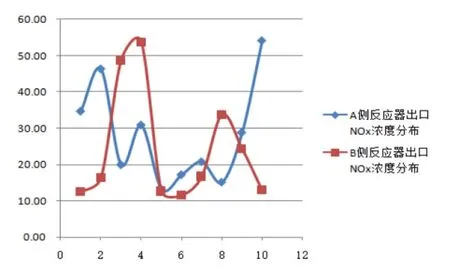

在机组600MW 负荷下,根据摸底试验的情况,对反应器入口烟道上的喷氨格栅手动阀开度进行反复调整,提高反应器出口的NOx浓度分布均匀性。最终调整后的测试结果如下:

表3 调整后600MW 工况反应器进/出口测量数据

计算A、B 侧反应器入口平均NOx 浓度为304.92mg/m3、309.72mg/m3,出口平均 NOx浓度为 33.68 mg/m3、37.25 mg/m3,两侧脱硝效率分别为 88.95%、87.97%,两侧反应器出口NOx浓度标准偏差分别为12.66%、12.90%。两侧反应器出口NOx浓度如图4 所示。

图4 调整前反应器出口NOx 分布图

3 . 4 调整后脱硝系统运行状况

在稳定 6 0 0 M W负荷工况下,调整脱硝入口 N O x小于3 5 0 m g / m3,A、B侧反应器脱硝效率为8 8 . 9 5 %、8 7 . 9 7 %,两侧出口N O x 浓度标准偏差为1 2 . 6 6 %、1 2 . 9 0 %,氨逃逸浓度最大为1 . 2 8 p p m、1 . 2 5 p p m,两侧喷氨量约1 2 0 k g / h、1 4 0 k g / h,稀释风量约4 6 1 0和5 4 5 0 m3/ h,出口N O x 浓度约4 5 m g / m3。

4 结论

根据最终的检测结果,脱硝反应器A、B侧出口N O x浓度的标准偏差已经分别下降至1 2 . 6 6 %和1 2 . 9 0 %,脱硝效率大于8 5 %,比调整前高约2 . 0 %,而喷氨量每侧减少约1 0 K g / h,达到了比较好的效果。目前应对氨逃逸问题和空预器堵塞的方法越来越多,但从安全和经济的角度来讲,通过喷氨优化的方式来解决仍然是有效和直接的。

SCR deNOx ammonia injection of supercritical boiler optimization

In recent years, with increasingly strict environmental requirements, SCR deNOx installations become essential equipment for thermal power generating units. SCR denitrification facility has the advantage of running reliability and high efficiency, but if adjusted properly, it is easy to cause blockage of air preheater, affect the economy of boiler, even stopping treatment. This paper mainly introduces the adjustment and optimization of SCR denitrification facility in operation to ensure the safe and stable operation of the unit.

SCR denitrification; ammonia spray adjustment; ammonia escape; air preheater blocking

TK22;X5

A

1008-1151(2016)10-0034-03

2016-09-09

张燕强,茂名臻能热电有限公司高级工程师,从事锅炉技术工作。